Результат интеллектуальной деятельности: НЕРЖАВЕЮЩАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ХОРОШИМИ ПРОВОДИМОСТЬЮ И ПЛАСТИЧНОСТЬЮ, ДЛЯ ПРИМЕНЕНИЯ В ТОПЛИВНОМ ЭЛЕМЕНТЕ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к нержавеющей стали, обладающей хорошими проводимостью и пластичностью, для применения в топливном элементе.

Уровень техники

В последние годы в связи с проблемой защиты глобальной окружающей среды ускорилось разработка топливных элементов, которые обладают высокой эффективностью генерирования энергии и не выделяют диоксида углерода. Топливный элемент представляет собой устройство, которое генерирует энергию путем создания условий для реакции между водородом и кислородом. Базовая структура топливного элемента похожа на сэндвич и состоит из электролитной мембраны (т.е. ионообменной мембраны), двух электродов (т.е. топливного электрода и воздушного электрода), диффузионного слоя для диффузии водорода и кислорода (воздуха) и двух сепараторов. Фосфорнокислотные топливные элементы, топливные элементы с расплавленным карбонатом, топливные элементы на твердых оксидах, щелочные топливные элементы, топливные элементы с протонообменной мембраной и т.п. были разработаны в соответствии с типом используемого электролита.

Из этих топливных элементов топливные элементы с протонообменной мембраной имеют, в частности, следующие преимущества перед топливными элементами с расплавленным карбонатом, фосфорнокислотными топливными элементами и т.п.:

(a) Рабочая температура является существенно низкой, т.е. примерно 80°С.

(b) Возможно уменьшение веса и размеров главного корпуса топливного элемента.

(c) Малое время запуска и высокие кпд по топливу и выходная мощность.

Соответственно, топливные элементы с протонообменной мембраной являются одними из наиболее перспективных топливных элементов для бортовых источников энергии для электрических транспортных средств и компактно размещаемых силовых систем бытового назначения (компактный электрогенератор стационарного типа).

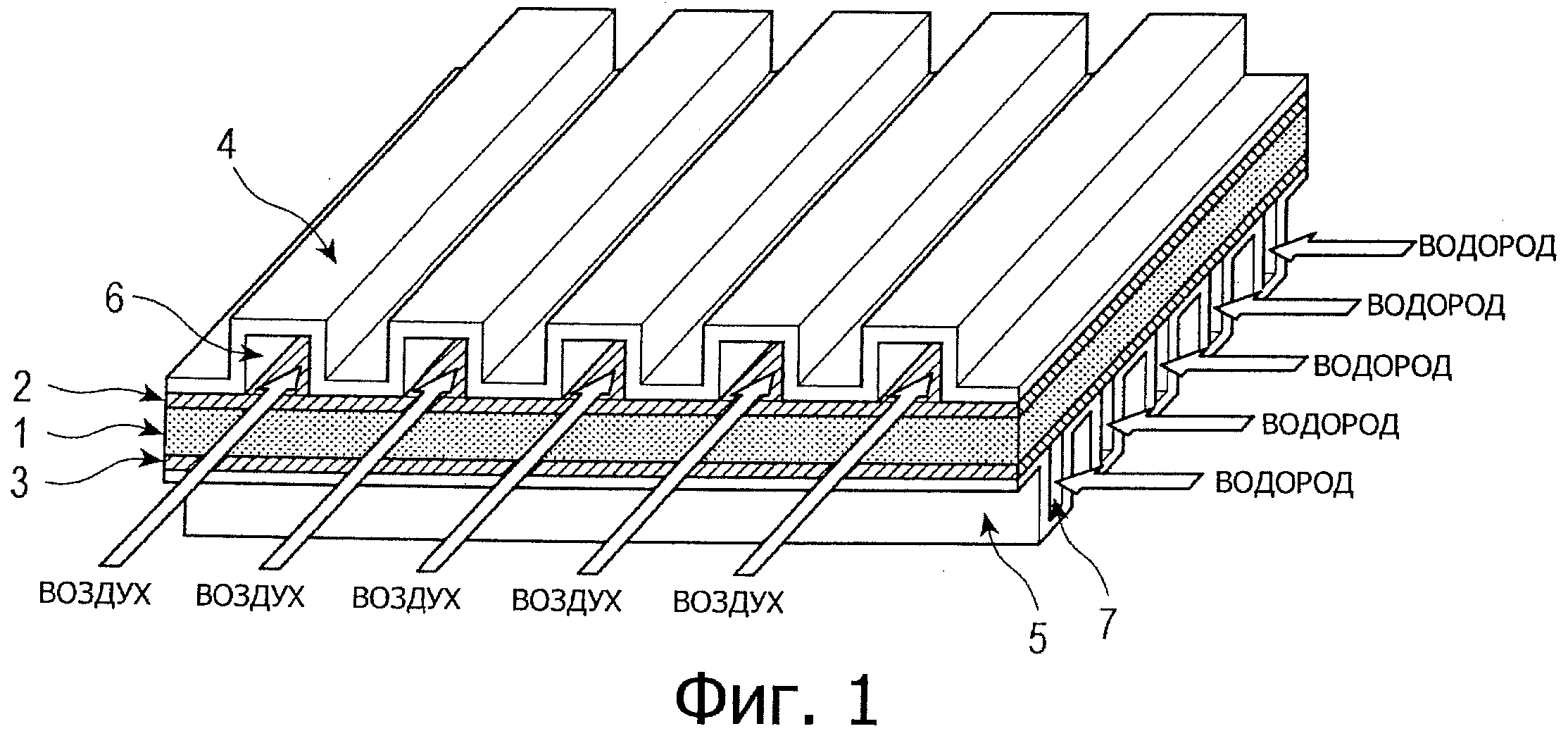

Топливный элемент с протонообменной мембраной основан на принципе извлечения энергии из водорода и кислорода через полимерную мембрану и имеет структуру, показанную на фиг.1, на которой мембранно-электродное устройство 1 включает в себя штабелированные газодиффузионные слои 2 и 3 типа углеродных полотен и сепараторы 4 и 5, которые образуют единый структурный элемент (называемый также моноэлементом). Электродвижущая сила генерируется между сепараторами 4 и 5.

Мембранно-электродная сборная конструкция (называется также МЕА) выполняется путем совместной сборки полимерной мембраны и электродного материала типа сажи с нанесенным на нее платиновым катализатором, в процессе чего электродный материал помещается на передней и задней лицевых поверхностях полимерной мембраны. Толщина мембранно-электродной сборной конструкции 1 составляет от нескольких десятков до нескольких сотен микрометров. В мембранно-электродную сборную конструкцию 1 часто встраивают газодиффузионные слои 2 и 3.

Когда топливные элементы с протонообменной мембраной используют для названных выше применений, от нескольких десятков до нескольких сотен описанных выше элементов соединяют последовательно с образованием топливно-элементного блока и используют в виде такого топливно-элементного блока.

Сепараторы 4 и 5 необходимы для выполнения следующих функций:

(A) функция разделителя, разделяющего моноэлементы;

(B) функция проводника, который переносит генерируемые электроны;

(C) функция канала для кислорода (воздуха) и водорода (воздушные каналы 6 и водородные каналы 7 на фиг.1) и

(D) функция разгрузочного канала для выгрузки образуемых воды и газа (в качестве этого разгрузочного канала служат также воздушные каналы 6 и водородные каналы 7).

Для использования топливного элемента с протонообменной мембраной на практике должны использоваться сепараторы, обладающие высокими долговечностью и проводимостью.

Предполагаемая долговечность должна быть порядка 5000 часов для топливных элементов для электрических транспортных средств и порядка 40000 часов для электрогенераторов постоянного типа, используемых как компактно размещаемые силовые системы для бытового применения и т.п.

В топливных элементах с протонообменной мембраной было введено в практику использование в качестве сепараторов углеродных материалов. Однако поскольку углеродные сепараторы легко разбиваются при ударе, это не только затрудняет уменьшение размера, но при этом высока также и стоимость процесса образования каналов. В частности, именно проблема стоимости оказывает наибольшее влияние на распространение топливных элементов.

По этой причине предпринимались попытки использовать в качестве материала для сепараторов вместо углеродных материалов какой-либо металлический материал, в частности нержавеющую сталь.

Как уже указывалось выше, сепараторы выполняют функцию проводника для переноса генерируемых электронов и должны обладать проводимостью. Что касается проводимости в случаях, когда в качестве сепараторов используется нержавеющая сталь, доминантным становится контактное сопротивление между сепараторами и газодиффузионными слоями. Вследствие этого возникает потребность в способах снижения контактного сопротивления.

Например, в публикации, не прошедшей экспертизу, японской патентной заявки №2007-254794 раскрыта нержавеющая сталь, имеющая на поверхности 1011 фаз Лавеса с диаметром зерна 0,3 µм или более на 1 квадратный метр.

Раскрытие изобретения

Техническая проблема

Хотя раскрытый в патентном документе JP 2007-254794 способ пригоден для снижения контактного сопротивления, он требует длительной обработки старения, что снижает производительность. Кроме того, осадки описанного выше типа, которые выделяются в результате длительной обработки старения, являются крупными и их влияние на пластичность не было замечено. Таким образом, необходимая для сепараторов обрабатываемость (технологичность) не была удовлетворительной.

Целью настоящего изобретения является решение проблемы описанного выше уровня техники и создание нержавеющей стали, обладающей высокими проводимостью и пластичностью для применения в сепараторах топливных элементов. Предложен также способ ее изготовления.

Решение проблемы

Авторы изобретения широко исследовали влияние выделений на проводимость и пластичность.

В результате этого они обнаружили, что хорошая проводимость может быть получена, если допустить существование при определенной плотности распределения не только фаз Лавеса (А2В, где А обозначает Fe, Cr, Si и т.п., а В обозначает Nb, Mo, W и т.п.), но также и осадков особого размера, содержащих интерметаллические композиты, такие как сигма-фазы, хи-фазы и мю-фазы, карбиды, нитриды, карбонитриды и их смеси.

Авторами изобретения также обнаружено, что пластичность значительно снижается, когда отношение максимального диаметра осадков к толщине имеет определенное или более высокое значение. Это противоречит традиционному представлению об уменьшении пластичности, вызываемому дисперсионным твердением зерен, и означает, что существует вероятность поломки из-за разницы в поведении пластической деформации между выделениями и родительской фазой, когда присутствуют выделения, не способствующие упрочнению, а отношение выделений к толщине является большим.

Эти данные указывают на то, что, согласно способу поддержания проводимости с использованием выделений, является исключительно важным, чтобы сепараторы, для которых часто используют тонкие листы из нержавеющей стали, имели интерметаллические композиты, карбиды, нитриды, карбонитриды и их смеси, выделяющиеся в такой степени, которая бы не ухудшала пластичность. Настоящее изобретение выполнено на основе этих данных. Раскрытие настоящего изобретения включает в себя следующее:

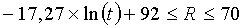

(1) Нержавеющая сталь для применения в сепараторе топливного элемента, которая имеет состав (мас. %): С: 0,01% или менее, Si: 1,0% или менее, Mn: 1,0% или менее, S: 0,01% или менее, Р: 0,05% или менее, Al: 0,20% или менее, N: 0,02% или менее, Cr: от 20 до 40%, Мо: 4,0% или менее и по крайней мере один элемент, выбранный из Nb, Ti и Zr: от 0,05 до 0,60% в сумме, и Fe, и неизбежные примеси остальное, причем на 100 µм2 присутствует по меньшей мере одно выделение, имеющее эквивалентный диаметр окружности 0,1 µм или более, отношение толщины t (µм) к максимальному диаметру Dmax выделений, удовлетворяет следующей формуле (1):

и толщина равна 200 µм или менее.

Упомянутые в описании выделения включают не только фазы Лавеса (А2В, где А обозначает Fe, Cr, Si и т.п., а В обозначает Nb, Мо, W и т.п.), но также и интерметаллические композиты, такие как сигма-фазы, хи-фазы и мю-фазы, карбиды, нитриды, карбонитриды и их смеси.

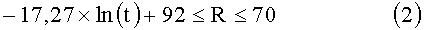

(2) Способ производства нержавеющей стали для применения в сепараторе топливного элемента, включающий охлаждение подвергнутого холодной прокатке листа нержавеющей стали при регулировании скорости охлаждения R (°С/с) в зависимости от толщины t (µм) до по меньшей мере 500°С после отжига так, чтобы скорость охлаждения R удовлетворяла приведенной ниже формуле (2), причем подвергнутый холодной прокатке лист нержавеющей стали имеет толщину 200 µм или меньше и следующий состав (в масс %): С: 0,01% или менее, Si: 1,0% или менее, Mn: 1,0% или менее, S: 0,01% или менее, Р: 0,05% или менее, Al: 0,20% или менее, N: 0,02% или менее, Cr: от 20 до 40%, Мо: 4,0% или менее и по крайней мере один элемент, выбранный из Nb, Ti и Zr: от 0,05 до 0,60% в сумме, и Fe и неизбежные примеси остальное:

Результат изобретения

Согласно настоящему изобретению можно стабильно получать нержавеющую сталь, обладающую хорошими проводимостью и пластичностью, для применения в сепараторе топливного элемента.

Краткое описание чертежей

Фиг.1 - схематический вид, показывающий базовую структуру топливного элемента.

Фиг.2 - график, демонстрирующий влияние скорости охлаждения на пластичность нержавеющей стали.

Осуществление изобретения

Согласно настоящему изобретению проводимость нержавеющей стали, используемой в качестве базового материала сепаратора топливного элемента, поддерживается с использованием выделений. В частности, чрезвычайно важно существование интерметаллических композитов, карбидов, нитридов, карбонитридов и их смесей, выделившиеся до такой степени, которая бы не ухудшала пластичность. Для достижения этой цели предпочтительна ферритная нержавеющая сталь, у которой легко контролируется морфология осадков.

Прежде всего описаны причины, по которым состав ферритной нержавеющей стали, т.е. исходного материала, ограничен указанными выше пределами в настоящем изобретении. Заметим, что «%» по отношению к компонентам, если не указано иное, означает масс %.

С: 0,01% или менее

Углерод связывается с Cr в стали и снижает стойкость к коррозии, вследствие чего предпочтительно, чтобы содержание С было как можно более низким. Стойкость к коррозии не снижается заметным образом до тех пор, пока содержание углерода составляет 0,01% или менее. Согласно настоящему изобретению содержание С ограничивается до 0,01% или менее. Хотя углерод связывается, как это описано ниже, по крайней мере с одним из Nb, Ti и Zr с образованием карбидов, карбонитридов и их смесей и улучшает при этом проводимость, такой эффект проявляется тогда, когда содержание С равно 0,001% или более, что является предельным уровнем декарбюризации в масштабах массового производства. По этой причине нижний предел для содержания С не устанавливают.

Si: 1,0% или менее

Кремний является элементом, используемым для раскисления, но в избыточно большом количестве он ухудшает пластичность. По этой причине содержание Si ограничивают до 1,0% или менее, преимущественно до 0,5% или менее.

Mn: 1,0% или менее

Марганец связывается с S с образованием MnS и снижает стойкость к коррозии. По этой причине содержание Mn ограничивают до 1,0% или менее, преимущественно до 0,8% или менее.

S: 0,01% или менее

Как уже отмечалось выше, S связывается с Mn, образуя MnS, и снижает стойкость к коррозии. По этой причине содержание S ограничивают до 1,0% или менее, преимущественно до 0,008% или менее.

Р: 0,05% или менее

Фосфор ухудшает пластичность и, следовательно, содержание Р должно быть как можно более низким. Пластичность в значительной степени не снижается до тех пор, пока содержание Р составляет 0,05% или менее. По этой причине содержание Р ограничивают до 0,05% или менее, преимущественно до 0,04% или менее.

Al: 0,20% или менее

Алюминий является элементом, используемым для раскисления, но при его содержании в чрезмерно большом количестве он ухудшает пластичность. По этой причине содержание Al ограничивают до 0,20% или менее, преимущественно до 0,15% или менее.

N: 0,02% или менее

Азот связывается в стали с Cr и снижает стойкость к коррозии, по причине чего предпочтительно, чтобы содержание N было как можно более низким. Стойкость к коррозии в значительной степени не снижается до тех пор, пока содержание N составляет 0,02% или менее. По этой причине содержание N ограничивают до 0,02% или менее, преимущественно до 0,015% или менее. Хотя азот связывается, как это описано ниже, по крайней мере с одним из Nb, Ti и Zr с образованием нитридов, карбонитридов или их смесей и улучшает проводимость, этот эффект проявляется до тех пор, пока содержание N равно 0,002% или более, что является предельным уровнем денитрификации в масштабах массового производства. По этой причине низший предел для содержания N не установлен.

Cr: от 20 до 40%

Хром является существенным элементом для поддержания стойкости к коррозии нержавеющей стали, при этом значительной стойкости к коррозии не достигают при содержании Cr менее 20%. Однако если содержание Cr превосходит 40%, ухудшается пластичность. По этой причине содержание Cr ограничивают диапазоном от 20 до 40%, преимущественно от 24 до 35%.

Мо: 4,0% или менее

Молибден является элементом, пригодным для улучшения стойкости к коррозии, в частности стойкости к локальной коррозии. Для достижения этого эффекта предпочтительно добавлять 0,02% или более Мо. Однако если содержание Мо превышает 4,0%, пластичность уменьшается, содержание Мо ограничивают 4,0% или менее, преимущественно 2,0% или менее.

По крайней мере один элемент, выбранный из Nb, Ti и Zr, в сумме от 0,05 до 0,60%.

Все элементы Nb, Ti и Zr являются полезными элементами, которые улучшают проводимость в результате образования карбидов, нитридов, карбонитридов, их смесей и интерметаллических композитов. Однако, если их содержание ниже 0,05%, то указанный эффект полностью не проявляется. С другой стороны, если это содержание превышает 0,60%, ухудшается пластичность. Таким образом, содержание названных элементов, добавляемых как по отдельности, так и в сочетании, ограничивают пределами от 0,05 до 0,60%, преимущественно от 0,10 до 0,50%.

В настоящем изобретении может содержаться по 1% или менее каждого из Ni, Cu, V, W, Та и Со с целью повышения стойкости к коррозии и по 0,1% или менее каждого из Са, Mg, РЗМ (редкоземельные металлы) и В для улучшения пригодности к горячей обработке.

Элементами, отличными от тех, которые указаны выше, являются в балансе железо и неизбежные примеси. Из неизбежных примесей преимущественно содержится кислород (О) в количестве 0,02% или менее.

Хотя выше приведен состав компонентов настоящего изобретения не достаточно, чтобы состав удовлетворял лишь этим указанным пределам. Определяющими являются размер и плотность распределения выделений.

Тип выделений

Выделения включают в себя не только фазы Лавеса (А2В, где А обозначает Fe Cr Si и т.п., а В обозначает Nb, Мо, W и т.п.), но также и другие интерметаллические композиты, такие как сигма-фазы, хи-фазы и мю-фазы, карбиды, нитриды, карбонитриды и их смеси. На 100 µм2 присутствует по меньшей мере одно выделение, имеющее эквивалентный диаметр окружности 0,1 µм или более.

Регулирование плотности распределения выделений, имеющих определенный или больший размер, является способом, который лежит в основе настоящего изобретения при поддержании проводимости. Те из выделений, которые имеют эквивалентный диаметр окружности, меньший 0,1 µм, не способствуют улучшению проводимости и, соответственно, в качестве объекта контроля выбирают выделения, имеющие эквивалентный диаметр окружности 0,1 µм или более. Если количество выделений этого размера меньше одного на 100 µм2, проводимость является недостаточной. Поэтому эта величина составляет 1 или больше и предпочтительно 3 или больше на 100 µм.

- Отношение толщины t (µм) к максимальному диаметру Dmax (µм) выделений: 20≤t/Dmax

Регулировка максимального диаметра Dmax выделений относительно толщины t для того, чтобы избежать неблагоприятного действия на пластичность, является центральным моментом настоящего изобретения. Если t/Dmax меньше 20, пустоты, создаваемые разницей в поведении пластической деформации между выделениями и родительской фазой, быстро приводят к поломке, тем самым значительно ухудшая пластичность. Соответственным образом, Dmax в настоящем изобретении ограничен до 20<t/Dmax, преимущественно до 25≤t/Dmax.

Далее приведено описание способа производства нержавеющей стали настоящего изобретения.

Способ производства вплоть до производства холоднокатаных листов нержавеющей стали в какой бы то ни было степени не ограничен и может быть использован любой известный способ для ферритной нержавеющей стали. Предпочтительные производственные условия являются следующими.

Сляб, имеющий состав, доведенный до описанных выше предпочтительных пределов, нагревают до температуры 1150°С или выше, подвергают горячей прокатке, отжигу при температуре от 1000 до 1100°С и затем холодной прокатке.

В результате образуется лист нержавеющей стали толщиной 200 µм или менее.

В настоящем изобретении толщина нержавеющей стали ограничена 200 µм или менее по следующим причинам. При толщине сверх 200 µм поломка, обусловленная разницей в поведении пластической деформации между выделениями и родительской фазой, происходит с затруднением. Толщина преимущественно составляет 200 µм или меньше, поскольку, когда лист используется в качестве части топливного элемента, достигают уменьшения веса и размера.

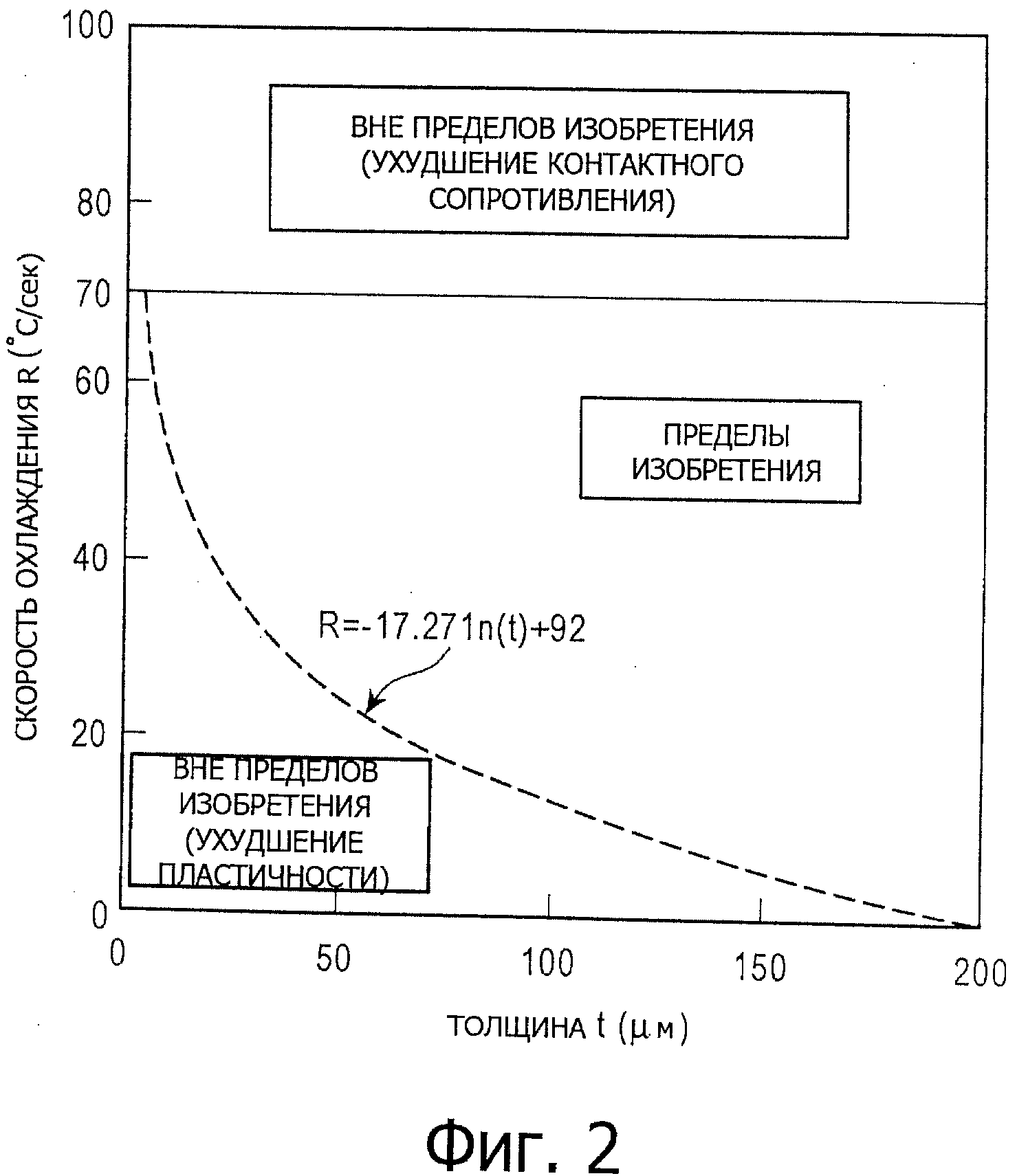

После этого холоднокатаный лист отжигается при температуре от 950 до 1100°С и затем охлаждается. В настоящем изобретении регулирование скорости охлаждения до по меньшей мере 500°С в диапазоне -17,27×ln(t)+92≤R≤70 является обязательным для регулирования отношения t/Dmax и выделений, имеющих особый или больший размер.

Исходная точка для расчета скорости охлаждения равна 950°С. Причина этого в том, что согласно интервалам композиции настоящего изобретения диапазон температур, в котором количество выделений значительно возрастает, лежит ниже 950°С. Если скорость охлаждения R низка, происходит не только увеличение t/Dmax, но происходит также уменьшение плотности распределения выделений, имеющих определенный или больший размер. Иными словами, если толщина t становится большей, возрастает также и верхний предел t/Dmax, который снижает нижний предел для R. Обратное будет иметь место при уменьшении t.

На фиг.2 показаны результаты изучения влияния скорости охлаждения на пластичность листа нержавеющей стали при разной толщине t (µм).

График показывает, что хорошая пластичность может быть достигнута в том случае, когда скорость охлаждения R равна (-17,27×ln(t)+92)°С/сек или выше. Если R превышает 70°С/с, необходимая для поддержания пластичности плотность распределения выделений получена быть не может.

Соответственно, в настоящем изобретении скорость охлаждения по меньшей мере до 500°С ограничена до -17,27×ln(t)+92≤R≤70 в зависимости от ее толщины t (µм).

Состояние выделений определяет лишь R, поскольку в интервалах композиции настоящего изобретения, в то время как температурный диапазон, в котором значительно увеличивается количество выделений составляет ниже 950°С, предпочтительный диапазон температур отжига составляет от 950°С и выше, и, таким образом, большая часть выделений появляется в процессе охлаждения.

Кроме того, в настоящем изобретении контактное сопротивление преимущественно снижается при проведении электролитической обработки, погружения в кислоту и т.п. после указанной выше операции охлаждения. Электролитическая обработка, обработка погружением в кислоту и т.п. могут проводиться до, после или в средней части операции обработки.

Пример 1

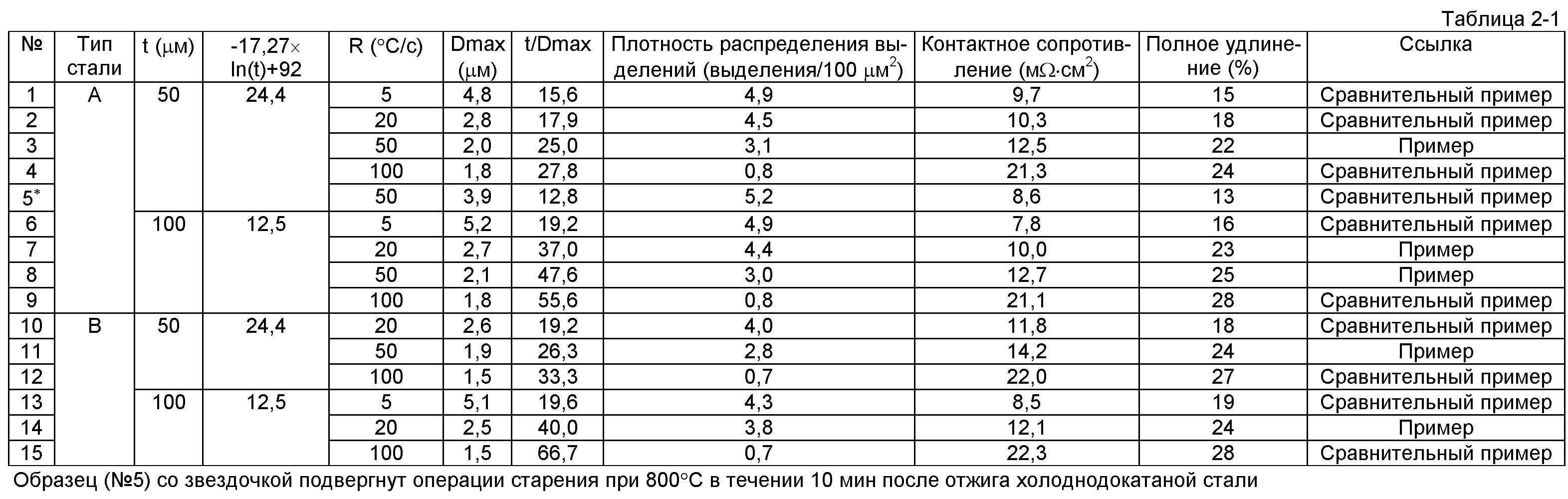

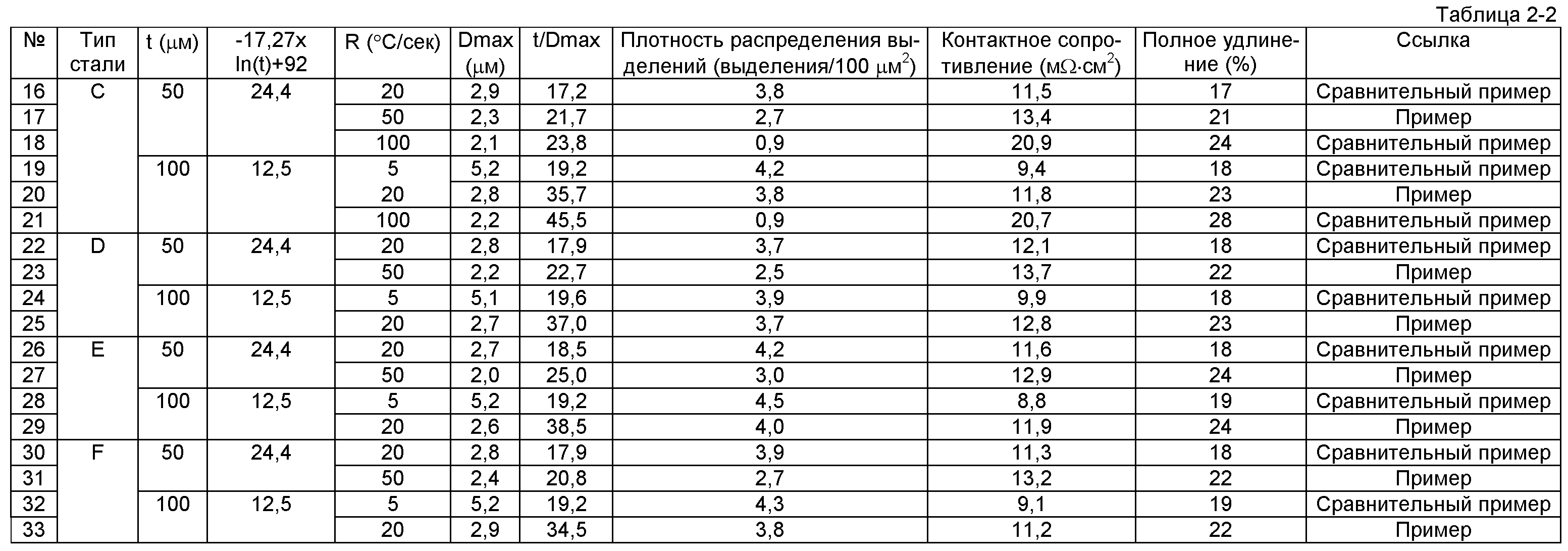

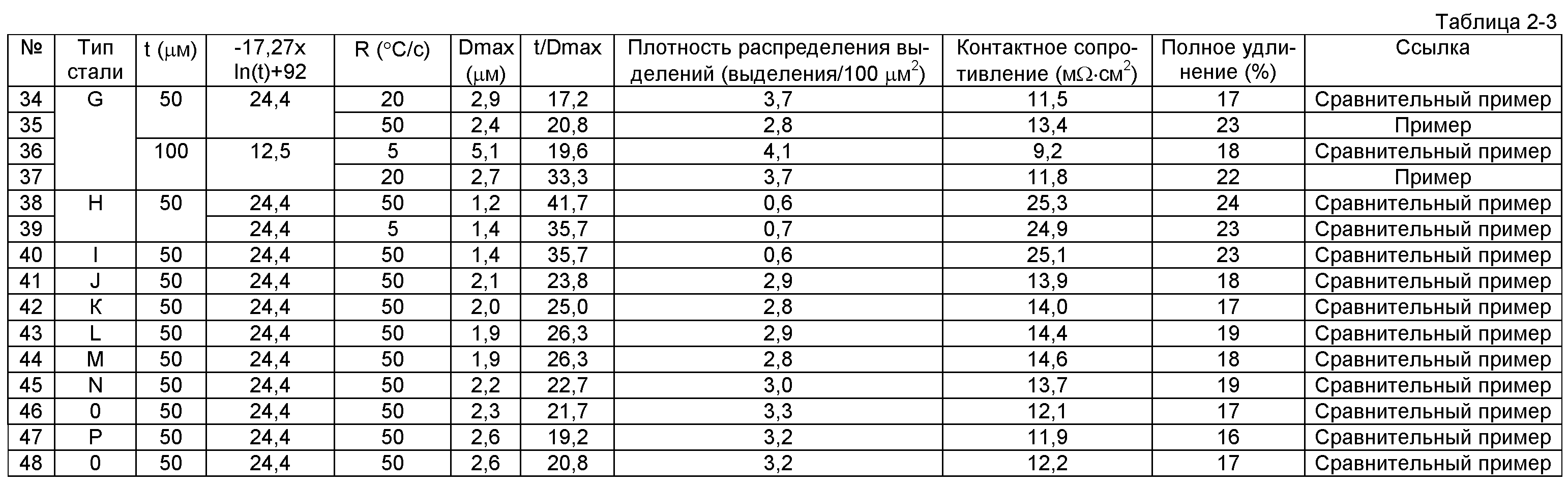

Сталь, имеющую химический состав, показанный в таблице 1, выплавляют в вакуумной плавильной печи и формуют в стальные слитки. Стальные слитки нагревают до 1150°С или выше и подвергают горячей прокатке с образованием горячекатаных листов толщиной 5 мм. Горячекатаные листы отжигают при 1000-1100°С и протравливают, удаляя окалину. После этого проводят последовательно холодную прокатку, отжиг и травление, получая холоднокатаные отожженные листы толщиной от 50 до 100 µм. Полученные холоднокатаные листы выдерживают 1 мин при температуре от 1000 до 1050°С и охлаждают со скоростью 5°С/с, 20°С/с, 50°С/с или 100°С/с до 500°С. Некоторые из холоднокатаных отожженных листов были для сравнения подвергнуты операции старения в течение 10 час при 800°С, как в патентном документе JP 2007-254794.

Чтобы обнажить поверхности выделений, полученные холоднокатаные отожженные листы очищают от окалины в водном растворе сульфата натрия (1,4 моль/л) при 80°С, используя анодный электролиз при 6 А/дм2 в течение 60 с, и подвергают затем анодному электролизу при 5 А/дм2 в течение 60 с в 5 мас. %-ной серной кислоте при 80°С. Результаты изучения t/Dmax, плотности распределения выделений, имеющих эквивалентный диаметр окружности 0,1 µм или больше, и полученные таким образом контактное сопротивление и полное удлинение листов нержавеющей стали приведены в таблицах 2-1 и 2-2.

Ниже описаны методы для измерения t/Dmax, плотности распределения выделений, имеющих эквивалентный диаметр окружности 0,1 µм или больше, контактного сопротивления и полного удлинения:

- t/Dmax и плотности распределения выделений, имеющих эквивалентный диаметр окружности 0,1 µм или больше

Поверхность нержавеющей стали визуально изучают с помощью сканирующего электронного микроскопа и произвольно собирают с каждого образца двадцать видов х20000-фотографий. На каждом изображении измеряют сфотографированный эквивалентный диаметр окружности каждого зерна выделений (интерметаллических композитов, карбидов, нитридов, карбонитридов и их смесей) и подсчитывают число зерен, имеющих эквивалентный диаметр окружности, равный 0,1 µм или больше на 100 µм. Эквивалентный диаметр окружности наибольшего из выделений определяют как Dmax. Оксиды типа продуктов раскисления не включаются в выделения. Идентификацию выделений проводят с использованием энергодисперсионного рентгеновского спектроскопа, служащего вспомогательным устройством в сканирующем электронном микроскопе.

- Контактное сопротивление.

От каждого образца берут по два листа нержавеющей стали (50 мм×50 мм), получаемых в одних и тех же условиях, и в чередующемся порядке укладывают один на другой между тремя листами копировальной бумаги (50 мм×50 мм TGP·H·120 производитель Torray Industries, Inc.). Полученный блок вводят в контакт с электродами, выполненными из позолоченных медных листов по обеим сторонам блока, и подают электрический ток под давлением 0,98 МПа (10 кгс/см2) для измерения разности потенциалов между листами из нержавеющей стали и проведения на основании этого измерения расчета электросопротивления. Для определения контактного сопротивления полученное выше значение умножают на площадь поверхности контакта и делят на число контактных поверхностей (=2). Образцы с контактным сопротивлением 20 мΩ·см2 или ниже оцениваются как хорошие, а образцы с контактным сопротивлением, превышающим 20 мΩ - см2, оцениваются как брак. Хотя контактное сопротивление может быть улучшено повышением давления во время измерения, давление было установлено на 0,98 МПа, равным давлению реальной окружающей среды.

- Полное удлинение

От каждого образца листов нержавеющей стали взяты по два образца типа JIS 13В, оговоренных в JIS Z 2201 (направление растяжения совпадало с направлением прокатки) и проведено испытание на растяжение при скорости деформации 10 мм/мин. Определено среднее значение полного удлинения для двух образцов. Образцы со средним полным удлинением равным 20% или более оцениваются как хорошие, а образцы с менее чем 20% как брак.

Таблицы 2-1, 2-2 и 2-3 показывают, что в примерах, которые имеют состав, удовлетворяющий требованиям настоящего изобретения в отношении распределения плотности и размера выделений, достигнуты как высокая проводимость, так и хорошая пластичность.

Применимость в промышленности

Согласно настоящему изобретению может быть получена обладающая хорошими проводимостью и пластичностью нержавеющая сталь для применения в топливных элементах, в которые могут быть установлены недорогие сепараторы из нержавеющей стали вместо используемых в настоящее время дорогостоящих углеродных или позолоченных сепараторов. Благодаря этому распространение топливных элементов может быть ускорено.

|