Результат интеллектуальной деятельности: НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ

Вид РИД

Изобретение

Изобретение относится к средствам повышения эффективности паровых турбин, ограничивающим перетекание пара через зазоры между бандажом рабочих лопаток и статором турбины.

Эффективность работы паровых турбин зависит герметичности уплотнения между вращающимися лопатками и внутренней поверхностью корпуса в турбине. Одним из основных видов подобных уплотнений являются истираемые уплотнения, герметичность которых обеспечивается за счет прорезания выступами на торцах лопаток канавок в истираемом уплотнительном материале. Уплотнения турбин выполняют например, используя плетеные металлические волокна, соты [патент США N 5080934, МПК. F01D 11/08, 427/271, 1991] или спеченные металлические частицы. Приработка этих уплотнений происходит за счет его высокой пористости и его низкой прочности. Последнее обуславливает невысокую эрозионную стойкость уплотнительных материалов, что приводит к быстрому износу уплотнения. В качестве прирабатываемых уплотнений в современных двигателях и установках используют также газотермические покрытия, имеющих, по сравнению с вышеописанными материалами, меньшую трудоемкость изготовления.

Известно прирабатываемое уплотнение турбомашины [патент США №4291089], получаемое методом газотермического напыления порошкового материала. При этом уплотнение формируется в виде покрытия, которое наносится непосредственно на кольцевой элемент корпуса турбомашины в зону уплотнения между корпусом и лопаткой.

Недостатком известного уплотнения является невозможность одновременного обеспечения высокой прирабатываемости и износостойкости покрытия.

Известно также прирабатываемое уплотнение турбомашины [патент США №4936745], выполненное в виде высокопористого керамического слоя с пористостью от 20 до 35 объемных %.

Недостатком известного уплотнения является низкая эрозионная стойкость и прочность.

Для уплотнения зазоров между бандажом рабочих лопаток и статорными деталями корпуса турбины применяются различные типы надбандажных уплотнений (Тепловые и атомные электрические станции, Справочник под общей редакцией В.А. Григорьева и В.М. Зорина, 2-е издание, книга 3, М.: Энергоатомиздат, с.206-208). Для таких уплотнений радиальные зазоры назначаются таким образом, чтобы исключить касание уплотнительных гребешков с острыми кромками об ответную твердую уплотняющую поверхность. Опыт эксплуатации показывает, что избежать касаний при всех эксплуатационных и аварийных режимах за межремонтный период, как правило, не удается. Острые кромки гребешков притупляются и эффективность уплотнения падает.

Известно сотовое уплотнение для паровой турбины (патент РФ №2150627), содержащее установленную в корпусе статора обойму с сотовыми вставками, охватывающими с радиальным зазором кольцевые уплотнительные гребни бандажа рабочих лопаток ротора. При этом обойма выполнена кольцевыми уплотнительными гребешками, охватывающими бандаж рабочих лопаток ротора с зазором, превышающим радиальный зазор уплотнения, а сотовые вставки размещены между уплотнительными гребешками обоймы. В этих уплотнениях, из-за незначительной величины радиального зазора в процессе эксплуатации происходит касание гребешков бандажей лопаток о сотовые вставки. Сотовые вставки, состоящие из сотовых ячеек, выполнены из жаропрочного листового материала толщиной всего 0,05 мм. Касание гребешков приводит к прорезанию канавки по поверхности сотовой вставки без притупления острой кромки гребешка. Фиксация каждой сотовой вставки в осевом и окружном направлениях осуществляется пальцем-фиксатором, в случае разрушения которого, а исключить подобное за длительный период эксплуатации невозможно, происходит смещение сотовой вставки назад по ходу пара и выпадение ее в проточную часть. Это приводит к серьезной аварии (патент РФ №2287063).

Известно крепление с Т-образным кольцевым пазом (Паровые и газовые турбины. Атлас конструкций, под редакцией проф. С.А. Кантора, М.: Машиностроение, 1970, с.27…30) находит применение в концевых и диафрагменных уплотнениях. Эти уплотнения состоят из сегментов, зафиксированных от проворота шпонками. В радиальном направлении сегменты поджимаются к выступу Т-образного кольцевого паза. Однако, недостатком таких уплотнений является их низкая технологичность, поскольку невозможно изготовить необходимое количество готовых сегментов из одной кольцевой заготовки, поэтому приходится дополнять его еще одним сегментом из дополнительной кольцевой заготовки заготовки.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является уплотнение для паровой турбины (патент РФ №2287063, МКИ F16D 11/08), содержащее уплотнительный кольцевой гребешок, выполненный или установленный на бандаже лопаток ступени ротора турбины, уплотнительные блоки, установленные с уплотняющим радиальным зазором относительно кольцевого гребешка бандажа лопаток ступени ротора, держатели уплотнительных блоков в обойме статора турбины, каждый из которых выполнен с кольцевым сектором Т-образного в продольном сечении турбины хвостовика, установленным в кольцевом пазу обоймы статора турбины, имеющем Т-образную в продольном сечении турбины форму. Уплотнение выполнено в виде соединенного со статором слоя сотовой структуры.

Однако гребешки на роторе при взаимодействии с сотовой структурой притупляются, что снижает герметичность уплотнения. Ячейки сотовой структуры могут иметь различные форму и размер площади поперечного сечения, глубину и толщину стенок. Сотовая структура, может быть выполнена из стальной жаростойкой фольги, или сверлением, прожитом, травлением или литьем. При значительной толщине стенок ячеек сот условия работы гребешков ужесточаются. Сильный износ гребешков так или иначе связан с необоснованно высокой прочностью материалов, используемых для производства сот, а также методов их изготовления вызывающих утолщение толщины стенок ячеек. Кроме того, процесс изготовления и прикрепления сотовой структуры достаточно сложен, трудоемок, а также связан с большими временными затратами. При этом, сотовая структура может быть соединена как с кольцевым элементом турбомашины, так и с отдельными, образующими кольцо вставками.

Недостатками прототипа являются невозможность одновременного обеспечения высокой прирабатываемости, механической прочности и износостойкости материала уплотнения, а также необходимости использования сотовых ячеек.

В этой связи, использование уплотнения, не содержащего слоя сотовой структуры, а выполненного из монолитного материала допускающими врезание в него выступов лопатки и снижающими их износ в процессе эксплуатации, привело бы к дальнейшему повышению эффективности работы турбомашин.

Техническим результатом заявляемого изобретения является одновременное обеспечение высокой прирабатываемости, механической прочности и износостойкости уплотнения, а также снижения трудоемкости его изготовления.

Технический результат достигается тем, что лабиринтное надбандажное уплотнение для паровой турбины, содержащее уплотнительный кольцевой гребешок, выполненный или установленный на бандаже лопаток ступени ротора турбины, уплотняющие блоки, установленные с уплотняющим радиальным зазором относительно кольцевого гребешка бандажа лопаток ступени ротора и закрепленные пайкой в держателях уплотняющих блоков, выполненных в обойме статора турбины, каждый из которых выполнен с кольцевым сектором Т-образного в продольном сечении турбины хвостовика, установленным в кольцевом пазу обоймы статора турбины, имеющем Т-образную в продольном сечении турбины форму, в отличие от прототипа уплотняющие блоки выполнены из адгезионно соединенных между собой в монолитный материал частиц прирабатываемого порошкового материала в виде призмы, с трапециидальным или прямоугольным поперечным сечением с боковыми опорными выступами, контактирующими с боковыми стенками держателей уплотняющих блоков, причем уплотняющий блок имеет с каждой стороны по крайней мере по одному симметрично расположенному боковому опорному выступу, а в качестве прирабатываемого порошкового материала используют материал состава, в вес.%: Cr - от 12,0 до 14,0%, Mo - от 1,0 до 3,0%, Fe - остальное, с размерами частиц порошка от 10 мкм до 160 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве в вес.%: от 5,0% до 6,5% от общего объема смеси и стеарат цинка - Zn(C18H35O2)2 с размерами частиц порошка от 1 мкм до 75 мкм, в вес.%: 0,9% до 1,1% от общего объема материала уплотнения, причем уплотняющий блок выполнен холодным прессованием с последующим спеканием в вакууме или в защитной среде при температуре от 1050°С до 1150°С, а в качестве защитной среды использована газовая смесь, состава, в объем.%: аргон от 6% до 50%, аммиак - остальное

Лабиринтное уплотнение для паровой турбины содержит по меньшей мере один, уплотнительный кольцевой гребешок, выполненный или установленный на бандаже лопаток ступени ротора турбины. С радиальным зазором относительно кольцевого гребешка бандажа лопаток ступени ротора установлены уплотнительные блоки. Для крепления одного или нескольких уплотнительных блоков служит каждый из держателей. Каждый из держателей уплотнительных блоков в обойме статора турбины выполнен с кольцевым сектором Т-образного в продольном сечении турбины хвостовика. Каждый из хвостовиков установлен в кольцевом пазу обоймы статора турбины. Паз обоймы имеет Т-образную в продольном сечении турбины форму. Кольцевой сектор хвостовика каждого держателя уплотнительных блоков выполнен с диаметром цилиндрической поверхности, охватывающей цилиндрическую поверхность обоймы статора со стороны ее кольцевого паза, превышающим диаметр охватываемой цилиндрической поверхности паза с возможностью упругой деформации краев кольцевого сектора при перемещении его в кольцевом пазу обоймы в процессе монтажа уплотнения. В этой связи, каждая вставка зафиксирована в радиальном направлении минимальной посадкой с зазором между канавкой в хвостовике вставки и выступом кольцевого паза обоймы. При этом каждая вставка поджата к выступу паза из-за разности кривизны дуг вставки и обоймы по базируемому диаметру.

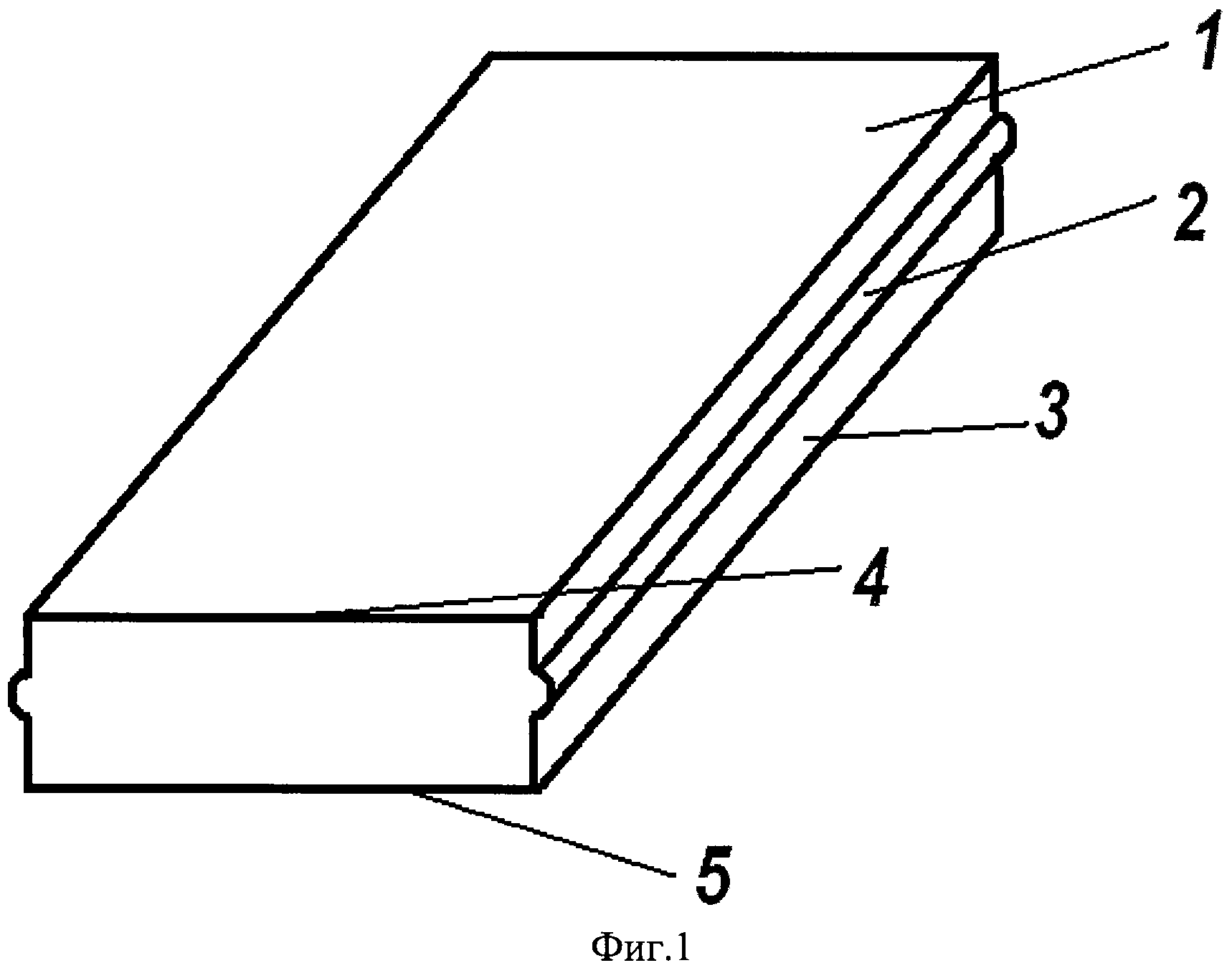

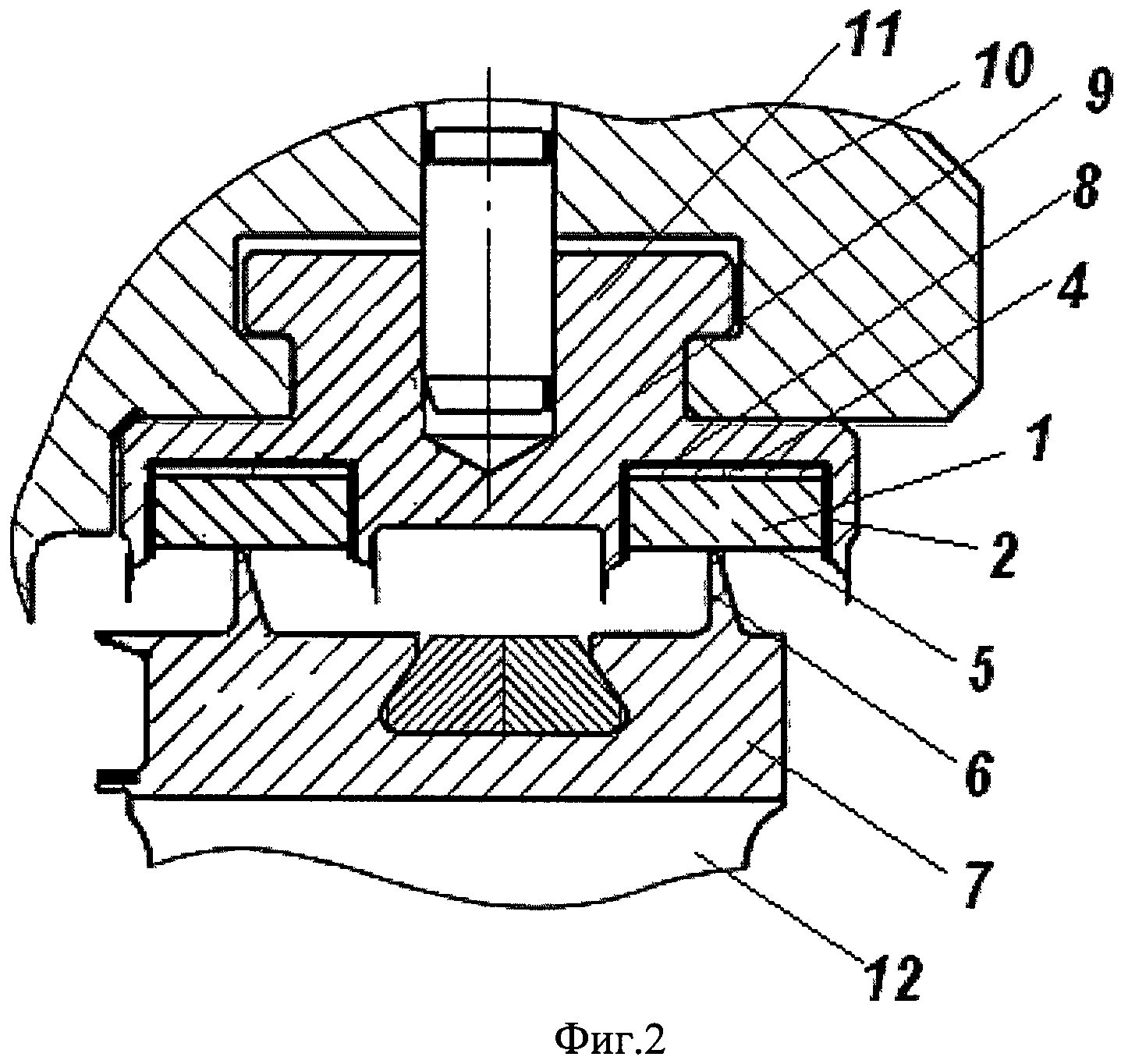

Изобретение поясняется чертежами. На фигурах 1 и 2 представлено надбандажное лабиринтное уплотнение для паровой турбины.

Фигуры 1 и 2 содержат: 1 - уплотняющий блок; 2 - боковой опорный выступ; 3 - боковая поверхность уплотняющего блока; 4 - основание уплотняющего блока; 5 - рабочая поверхность уплотняющего блока; 6 - гребешок; 7 - бандаж; 8 - припой; 9 - держатель блоков; 10 - обойма; 11 - хвостовик держателя; 12-лопатка ротора турбины.

Уплотняющий блок 1 (фиг.1) снабжен по боковым поверхностям 3 боковыми опорными выступами 2 контактирующими с боковыми стенками держателя блоков 9 и обеспечивающими равномерное распределение припоя 8 в зазоре между уплотняющим блоком 1 и боковыми стенками держателя блоков 9. Надбандажное лабиринтное уплотнение для паровой турбины содержит (фиг.2) уплотнительные кольцевые гребешки 6. Гребешок 6 выполнен или установлен на бандаже 7 лопаток 12 ротора турбины. С уплотняющим радиальным зазором относительно гребешка 6 установлены уплотняющие блоки 1. Каждый из держателей 9 уплотняющих блоков 1 в обойме 10 статора турбины выполнен с кольцевым сектором. Сектор является частью Т-образного в продольном сечении турбины хвостовика 11 держателя 9. Сектор установлен в кольцевом пазу обоймы 10. Паз имеет Т-образную в продольном сечении турбины форму.

При вращении ротора турбины гребешки 6, уплотняющие зазор, по которому перетекает пар, могут касаться о уплотняющие блоки 1. Острая кромка гребешка 6 прорезает канавку в блоке 1 без притупления своей острой кромки, т.е. уплотняющие прирабатываемые блоки позволяют автоматически установить минимально возможные радиальные зазоры уплотнения. При этом создается дополнительная камера, в которой происходит расширение и турбулизация потока перетекающего пара, вследствие чего увеличивается гидравлическое сопротивление перетеканию.

Держатели 9 уплотняющих блоков 1 для одной ступени турбины изготавливаются из одной заготовки. Это приводит к снижению себестоимости. Крепление держателей в пазу обоймы исключает их выпадение в проточную часть в случае поломки штифта.

Пример. В качестве материалов для получения уплотняющего блока и корпуса уплотняющего блока использовался металлический порошок следующих составов: 1) [Cr - 11,0%, Mo - 0,6%, Fe - остальное] -неудовлетворительный результат (Н.Р.); 2)[Cr - 12,0%, Мо - от 1,0%, Fe - остальное] - удовлетворительный результат (У.Р.); 3) [Cr - 14,0%, Мо -3,0%, Fe - остальное] - (У.Р.); 4) [Cr - 15,0%, Мо - 3,7%, Fe - остальное] - (Н.Р.).

Размеры частиц составляли величины: 10 мкм; 30 мкм; 63 мкм; 100 мкм; 160 мкм; 180 мкм. Наилучшие результаты при содержании фракций порошка размерами: менее 40 мкм - от 30% до 40%, от 40 мкм до 70 мкм - 40% до 50%, от 70 мкм до 160 мкм - 10% до 20%, более 160 мкм - остальное - (У.Р.); при содержании частиц 180 мкм и больше - (Н.Р.). Гексагональный нитрид бора (BN) размерами частиц порошка менее 1 мкм в количестве вес.% от общего объема материала уплотнения: 4,0% - (Н.Р.); 5,0% - (У.Р.); 6,5% - (У.Р.); 7,0% - (Н.Р.). Стеарат цинка- Zn(C18H35O2)2 с размерами частиц порошка от 1 мкм до 75 мкм - (У.Р.); более 85 мкм - (Н.Р.); в вес.% от общего объема материала уплотнения: 0,7% (Н.Р.); 0,9% - (У.Р.); 1,1% - (У.Р.); 1,3% (Н.Р.).

Уплотняющие блоки были выполнены по следующим вариантам: по одному - (У.Р.), по два - (У.Р.), по три - (У.Р.), по четыре - (Н.Р.) бокового опорного выступа с каждой стороны, сегмента. Уплотняющие блоки выполнены размерами, мм: длина - 50 мм - (У.Р.),, ширина основания - 11,7 мм - (У.Р.), ширина рабочей части, - 11,5 мм - (У.Р.),, ширина средней части с боковыми выступами - 12,6 мм - (У.Р.),, высота - 6 мм - (У.Р.), радиус кривизна блока по основанию - 843 мм - (У.Р.),, радиус окружности сегмента бокового выступа: 0,5 мм - (У.Р.); 1 мм - (У.Р.); 2 мм - (У.Р.); 3 мм - (Н.Р.); высота бокового выступа: 0,3 мм - (Н.Р.); 0,5 мм - (У.Р.); 1,0 мм - (Н.Р.); расстояние от края выступа до поверхности рабочей части блока: 0,5 мм - (У.Р.); 1 мм - (У.Р.); 2,0 мм - (У.Р.); продольная ось сегмента параллельна продольной оси блока.

Размеры уплотнительного блока составляли: длина: 20 мм; 50 мм; 100 мм; 200 мм; 500 мм; 700 мм; ширина: 10 мм; 20 мм; 40 мм; 70 мм; высота: 5 мм; 10 мм; 30 мм; 50 мм; радиус кривизны по длине элемента, по его притираемой поверхности: 200 мм; 400 мм; 1200 мм; 2300 мм; 2500 мм.

Уплотнительные блоки был изготовлены спеканием в вакууме и в среде смеси аргона и аммиака при температуре от 1050 до 1150°С. Спекание заготовок, полученных методом холодного прессования, проводили при температуре 1200±1000°С в электропечи ОКБ 8086 в среде смеси газов аргона и аммиака, при содержании аргона в смеси в объемных процентах от общей смеси аргона с аммиаком: 5% - (Н.Р.); 6% - (У.Р.); 12% - (У.Р.); 25% - (У.Р.); 50% - (У.Р.); 55% - (Н.Р.). Давление прессования при изготовлении заготовок уплотнительного блока было равным: 40 кгс/мм2; 50 кгс/мм2; 60 кгс/мм2; 70 кгс/мм2.

Результаты испытаний надбандажного лабиринтного уплотнения в условиях эксплуатации показали сочетание высоких прочностных характеристик уплотнений, с хорошей прирабатываемостью и минимальным износом кольцевых гребешков на бандаже лопаток.

Таким образом, лабиринтное надбандажное уплотнение для паровой турбины, включающий следующие признаки: уплотнительный кольцевой гребешок, выполненный или установленный на бандаже лопаток ступени ротора турбины; уплотняющие блоки, установленные с уплотняющим радиальным зазором относительно кольцевого гребешка бандажа лопаток ступени ротора и закрепленные пайкой в держателях уплотняющих блоков; уплотняющих блоков, выполненных в обойме статора турбины, каждый из которых выполнен с кольцевым сектором Т-образного в продольном сечении турбины хвостовика, установленным в кольцевом пазу обоймы статора турбины, имеющем Т-образную в продольном сечении турбины формуж уплотняющие блоки выполнены из адгезионно соединенных между собой в монолитный материал частиц прирабатываемого порошкового материала в виде призмы, с трапециидальным или прямоугольным поперечным сечением с боковыми опорными выступами, контактирующими с боковыми стенками держателей уплотняющих блоков; уплотняющий блок имеет с каждой стороны по крайней мере по одному симметрично расположенному боковому опорному выступу; в качестве прирабатываемого порошкового материала используют материал состава, в вес.%: Cr - от 12,0 до 14,0%, Мо - от 1,0 до 3,0%, Fe - остальное, с размерами частиц порошка от 10 мкм до 160 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве в вес.%:

от 5,0% до 6,5% от общего объема смеси и стеарат цинка - Zn(C18H35O2)2 с размерами частиц порошка от 1 мкм до 75 мкм, в вес.%: 0,9% до 1,1% от общего объема материала уплотнения; уплотняющий блок выполнен холодным прессованием с последующим спеканием в вакууме или в защитной среде при температуре от 1050°С до 1150°С; в качестве защитной среды использована газовая смесь, состава, в объем.%: аргон от 6% до 50%, аммиак - остальное, позволяет достичь поставленного в изобретении технического результата - одновременного обеспечения высокой прирабатываемости, механической прочности и износостойкости уплотнения, а также снижения трудоемкости его изготовления.

Лабиринтное надбандажное уплотнение для паровой турбины, содержащее уплотнительный кольцевой гребешок, выполненный или установленный на бандаже лопаток ступени ротора турбины, уплотняющие блоки, установленные с уплотняющим радиальным зазором относительно кольцевого гребешка бандажа лопаток ступени ротора и закрепленные пайкой в держателях уплотняющих блоков, выполненных в обойме статора турбины, каждый из которых выполнен с кольцевым сектором Т-образного в продольном сечении турбины хвостовика, установленным в кольцевом пазу обоймы статора турбины, имеющем Т-образную в продольном сечении турбины форму, отличающееся тем, что уплотняющие блоки выполнены из адгезионно соединенных между собой в монолитный материал частиц прирабатываемого порошкового материала в виде призмы, с трапецеидальным или прямоугольным поперечным сечением с боковыми опорными выступами, контактирующими с боковыми стенками держателей уплотняющих блоков, причем уплотняющий блок имеет с каждой стороны по крайней мере по одному симметрично расположенному боковому опорному выступу, а в качестве прирабатываемого порошкового материала используют материал состава, вес.%: Cr - от 12,0 до 14,0%, Мо - от 1,0 до 3,0%, Fe - остальное, с размерами частиц порошка от 10 мкм до 160 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве, вес.%: от 5,0% до 6,5% от общего объема смеси и стеарат цинка - Zn(CHO) с размерами частиц порошка от 1 мкм до 75 мкм, вес.%: 0,9% до 1,1% от общего объема материала уплотнения, причем уплотняющий блок выполнен холодным прессованием с последующим спеканием в вакууме или в защитной среде при температуре от 1050°С до 1150°С, а в качестве защитной среды использована газовая смесь состава, об.%: аргон от 6% до 50%, аммиак - остальное.