Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛАЦЕТАЛЕЙ

Вид РИД

Изобретение

Настоящее изобретение относится к процессу получения поливинилацеталей, в частности к процессу получения поливинилацеталей с высокой степенью ацеталирования, имеющих как одинаковые, так и различные ацетальные группы в пределах основной макромолекулярной цепи.

Изобретение охватывает процесс получения простых и смешанных поливинилацеталей, а именно: поливинилэтилаля, поливинилбутираля, поливинилформальэтилаля и поливинилбутиральфурфураля - путем конденсации поливинилового спирта (ПВС) с соответствующим альдегидом или системой из двух альдегидов в растворе, содержащем кислый катализатор, при переменном температурном режиме.

Качество поливинилацеталей, получаемых этим способом, зависит от содержания в полимере примесей, в частности, минеральной кислоты и альдегида. Для удаления этих примесей и достижения высокого качества полимера по показателю остаточной кислотности применяют многократную промывку поливинилацеталей.

Известные технологии получения поливинилацеталей отличаются значительной продолжительностью стадии промывки и большим объемом промывных вод, требующих обезвреживания и утилизации.

Перед авторами изобретения стояла задача уменьшения объема промывных вод при достижении высокого качества поливинилацеталей по показателям остаточной кислотности и степени ацеталирования.

В качестве интегрального показателя технологического совершенства и экологической эффективности процесса авторы предложили «коэффициент выхода промывных вод» (КВП), равный отношению суммарной массы промывных вод со всех стадий выделения и очистки к расчетной массе поливинилацеталя.

В опубликованной научно-технической и патентной литературе выявлены следующие аналоги способа получения поливинилацеталей, включающие стадии выделения и промывки поливинилацеталей.

В книге Розенберга М.Э. "Полимеры на основе винилацетата", Л., "Химия", 1983 г., с.128-129 и с.134-35 описан способ получения поливинилацеталей путем ацеталирования ПВС алифатическими насыщенными альдегидами в водной среде в присутствии минеральной кислоты. Для проведения реакции в гомогенной фазе как можно дольше поддерживают температуру в интервале от 0 до 10°С. После выпадения полимера из раствора в виде тонкой дисперсии дальнейшее ацеталирование протекает в гетерогенной среде, и процесс ведут с нагреванием реакционной смеси в течение 12-13 часов до 55°С. Выпавший поливинилацеталь выделяют фильтрованием и очищают от непрореагировавшего альдегида и кислоты многократной (от 10 до 16 раз) промывкой обессоленной водой, каждый раз с отсосом маточника. Полимер с остатками кислоты стабилизируется перемешиванием с разбавленным раствором едкого натра или соды при 55-58°С. После отделения от стабилизирующего раствора продукт высушивается в пневматической сушилке. Коэффициент выхода промывных вод для описанного способа составляет 100-160, что является достаточно высоким показателем, который определяет высокую себестоимость продукта и экологическую нагрузку производства.

Известен патент США №5068282, C08F 8/00, опубликованный 26.11.1991 г., в котором заявлен способ получения поливинилацеталей взаимодействием водного раствора ПВС и ацетальдегида (бутиральдегида, октилальдегида) в присутствии 4-10 мас.% соляной кислоты при температуре 8-40°С и мольном соотношении ПВС:альдегид=1:0,35. При этом степень ацеталирования ПВА достигает 77-82%. Сведения об остаточной кислотности получаемых продуктов не приводятся. В патенте изложена краткая информация о том, что получаемые поливинилацетали промывают водой, а остатки катализатора (соляной кислоты) нейтрализуют.

В заявке США №20050171280, C08F 8/28, опубликованной 07.08.2005, описан способ получения поливинилацеталей взаимодействием водного раствора ПВС с бутиральдегидом (формальдегидом, смесью ацетальдегида с бутиральдегидом) в мольном соотношении 1:(0,4-0,5) в присутствии 5,1-6,3 мас.% (по HCl) соляной кислоты при температуре от минус 10 до плюс 60°С. Целевые продукты выделяются фильтрованием с отсасыванием маточного раствора и очищаются промывкой остатка дистиллированной водой до нейтральной реакции. Отсутствие в заявке показателя "кислотное число" не дает оснований для определения эффективности очистки поливинилацеталей от остатков катализатора по заявляемому способу.

Известен способ получения поливинилацеталей по патенту США №6936662, C08G 4/00, опубликованный 30.08.2005 г. (прототип), в котором заявлен способ ацеталирования водного раствора ПВС алифатическими насыщенными альдегидами, такими как формальдегид, ацетальдегид, бутиральдегид, при их мольном соотношении (1:0,33) в присутствии минеральных кислот, например, соляной кислоты, при температуре 0÷25°С. Получают простые и смешанные поливинилацетали. После завершения реакции полученный поливинилацеталь промывают дистиллированной водой и редиспергированный поливинилацеталь стабилизируют водным раствором гидроокиси натрия при 40°C в течение 5 часов. Затем поливинилацеталь промывают 500-кратным количеством дистиллированной воды, редиспергируют при 40°C пять часов и снова промывают 500-кратным количеством дистиллированной воды. После сушки поливинилацетали получают в виде белых порошков, не имеющих запаха. Способ позволяет получать поливинилацетали со степенью ацеталирования 63-73 мас.% и низкой остаточной кислотностью, которая составляет 30-60 ppm (0,05-0,09 мг КОН/г по HCl.)

Существенным недостатком прототипа является крайне высокий расход дистиллированной воды на единицу массы продукта-сырца (КВП составляет значительно больше 1000), что делает его неэкономичным и экологически неэффективным.

Целью изобретения является уменьшение в способе получения поливинилацеталей объема промывных вод при достижении высокого качества поливинилацеталей по показателям остаточной кислотности и степени ацеталирования.

Для достижения поставленной цели в способе получения поливинилацеталей, включающем взаимодействие поливинилового спирта с альдегидом или смесью альдегидов в водной среде в присутствии минеральной кислоты с последующей фильтрацией полученной дисперсии поливинилацеталя, промывкой отфильтрованного поливинилацеталя дистиллированной водой, стабилизацией его водным раствором натриевой щелочи и сушкой, предлагается взаимодействие поливинилового спирта с альдегидом или смесью альдегидов осуществлять при их мольном соотношении 1:(0,2-1,0) и температуре 0-72°C, после фильтрации полученных поливинилацеталей нейтрализовывать их 1,1-2,1 мас.% водным раствором аммиака при температуре 15-25°C в течение 0,5-1,0 часа, затем промывать 4-6 раз дистиллированной водой и стабилизировать при температуре 40-60°C в течение 1-4 часов 0,04-0,12 мас.% водным раствором натриевой щелочи или 0,04-0,40 мас.% водным раствором аммиака при модуле ванны на всех стадиях, равном 5-8.

Модуль ванны в данном способе определяется как отношение количеств жидкой и твердой фаз, образующих технологическую смесь - дисперсию поливинилацеталя.

В предлагаемом способе получения поливинилацеталей используются технические сорта ПВС марок 6/1, 7/1, 8/1, 16/1, 11/2, 20/1, выпускаемые промышленностью по ГОСТ 10779-78 изм.2.

В качестве катализатора ацеталирования используется соляная кислота с массовой долей HCl 35-38% по ГОСТ 3118-77 изм.1., серная кислота с массовой долей H2SO4 94-96% по ГОСТ 4204-77.

В качестве альдегидов используется формалин с массовой долей формальдегида 37-40% по ГОСТ 1625-89; ацетальдегид (сорт высший, первый) по ТУ 38.402-62-148-94; бутиральдегид (масляный альдегид) марки «ч» ТУ 6-09-3828-79 или бутиральдегид марки "Fluka" фирмы Sigma Aldrich Production Gmbh; фурфурол по ГОСТ 10930-74, ГОСТ 10437-80 или их смеси.

В качестве водного раствора натриевой щелочи можно использовать раствор карбоната натрия, гидроокиси натрия, гидрокарбоната натрия.

Сущность предлагаемого изобретения иллюстрируется нижеприведенными примерами.

Пример №1.

Способ получения поливинилэтилаля (ПВЭ)

В 2-литровый стеклянный реактор, снабженный механической мешалкой, обратным холодильником, термометром и загрузочной горловиной, загружают раствор 44 г (1,00 моль) ПВС (марка 16/1) в 585 г дистиллированной воды. При работающей мешалке раствор охлаждают до температуры (2-3)°С и приливают 80 мл 37 мас.% раствора соляной кислоты. Образовавшийся раствор охлаждают до 5-6°C и к нему добавляют 44 г (1,00 моль) ацетальдегида (охлажденного до ~0°C) при интенсивном перемешивании. В реакторе образуется белая дисперсия поливинилэтилаля, вязкость которой увеличивается со временем. Реакционную массу выдерживают при (0→10)°C в течение 6-7 часов при непрерывном перемешивании и затем нагревают по следующему ступенчатому режиму: (10→20°С) - 1 час, (20→30°С) - 1 час, (30→40°С) - 1 час, (40→50°С) - 2 часа, (50→60°С) - 2 часа, после чего охлаждают до температуры (25-30)°С, не прекращая перемешивания.

Полученную белую суспензию ПВЭ переносят в воронку для фильтрования под вакуумом и отсасывают маточный раствор в приемник с помощью вакуум-насоса. Остаток на фильтре в виде белой творожистой крошащейся массы переносят в сосуд-промыватель, снабженный мешалкой, термометром и широкой загрузочной горловиной, в который заливают 120 мл 5 мас.% раствора аммиака и 280 мл дистиллированной воды. Смесь перемешивают при температуре (20-25)°C в течение 1 часа для нейтрализации остатков кислоты, захваченных продуктом, и фильтруют через тканевый фильтр под вакуумом. Остаток на фильтре переносят в промыватель, добавляют 400 мл дистиллированной воды, перемешивают смесь при (20-25)°C в течение 30 минут и фильтруют под вакуумом. Таким образом промывку полимера-сырца проводят еще 4 раза.

По окончании стадии водной промывки осуществляют стабилизацию ПВЭ путем перемешивания продукта с 400 мл 0,04 мас.% раствора карбоната натрия при температуре (55-60)°C в течение 3-х часов. Отфильтрованный полимер подсушивают на воздухе при комнатной температуре и периодическом перемешивании в течение 24 часов и затем сушат в вакуум-сушильном шкафу при температуре (50-55)°C и остаточном давлении 60-65 мм Hg (8,0-8,7 кПа) в течение 18-20 часов.

Получают 52 г ПВЭ (выход 91%) в виде рыхлого белого порошка, имеющего следующие характеристики:

влага - 1,6%,

кислотное число (Кч) - 0,06 мг КОН/г,

массовая доля этилальных групп - 43,7% (степень ацеталирования 79,1 мольн.%)

Коэффициент выхода промывных вод равен 59.

Коэффициент выхода промывных вод (КВП) определяют по формуле:

КВП=(m1+m2+m3+m4)/mПВАц, где

m1 - количество маточника со стадии синтеза и фильтрации, мас.ч.;

m2 - количество промывных вод со стадии нейтрализации, мас.ч.;

m3 - количество промывных вод со стадии промывки, мас.ч.;

m4 - количество промывных вод со стадии стабилизации, мас.ч;

mПВАц - расчетный выход соответствующего поливинилацеталя, мас.ч.

Примеры №№2-14

Способ получения ПВЭ по примеру №1

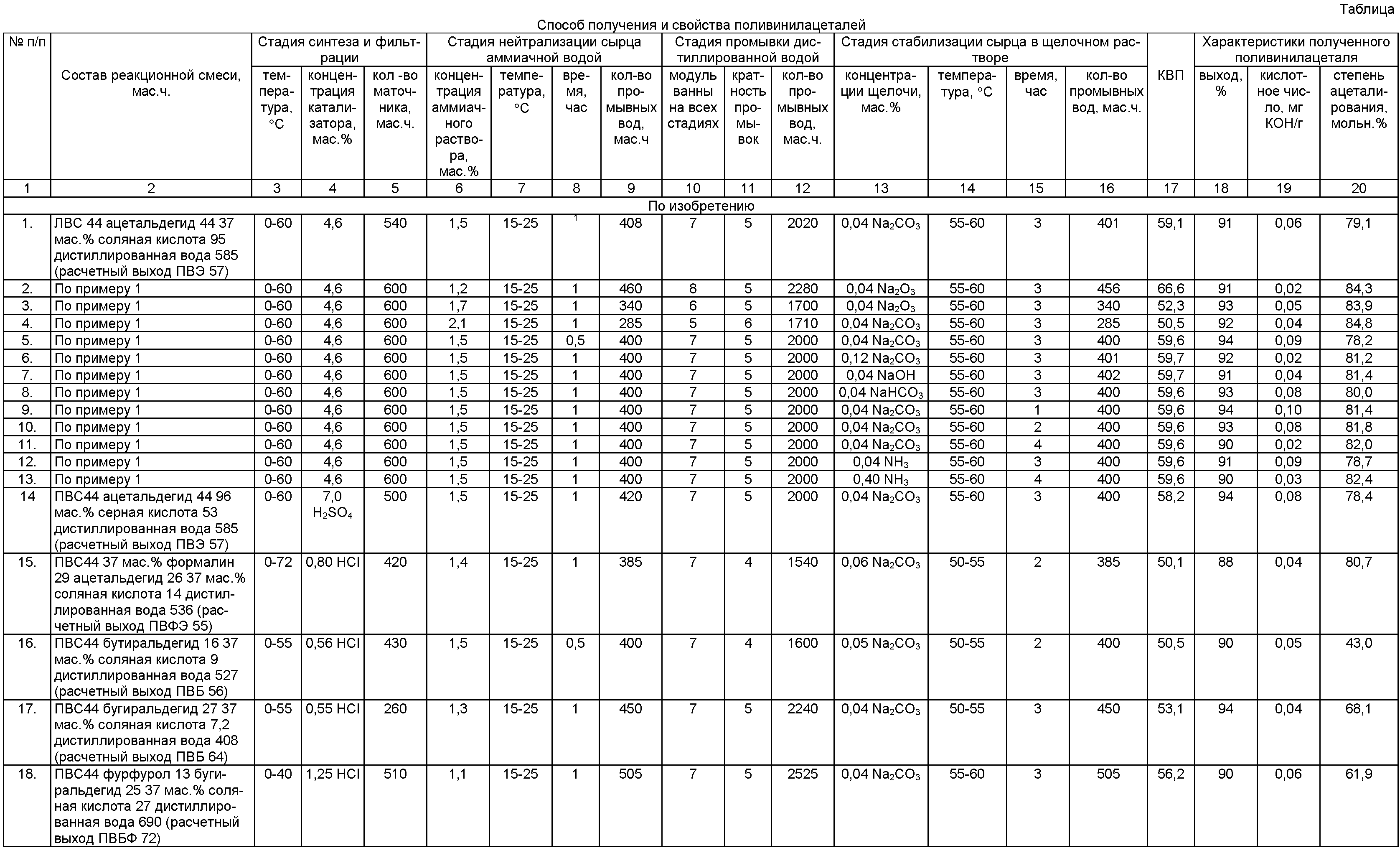

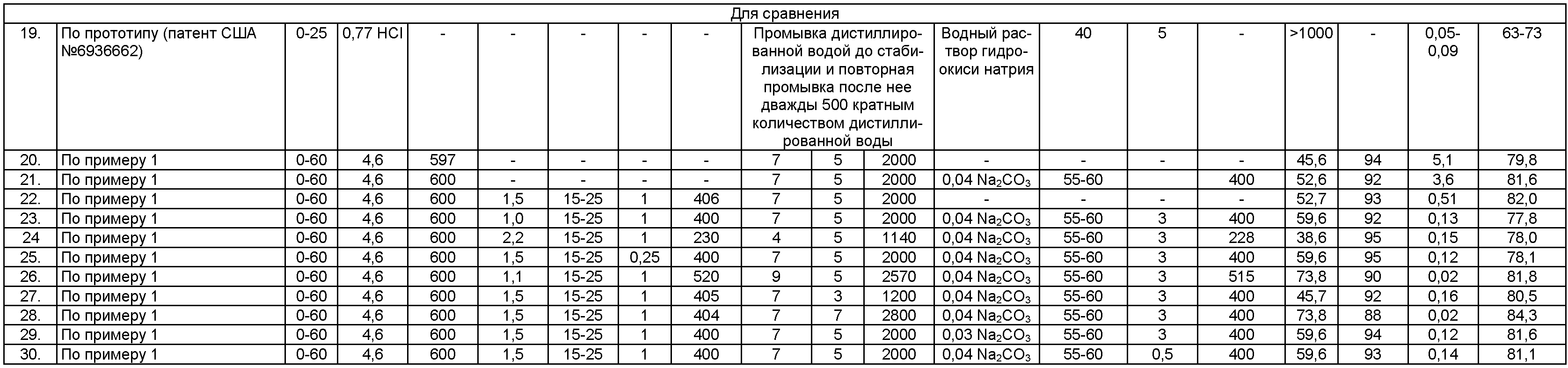

Режимы осуществления способа и свойства получаемого ПВЭ приведены в таблице.

Пример №15

Способ получения поливинилформальэтилаля (ПВФЭ)

В 2-литровый стеклянный реактор, снабженный механической мешалкой, обратным холодильником и термометром, загружают 536 г дистиллированной воды, 44 г (1,00 моль) сухого ПВС (марка 8/1) и ведут растворение полимера при интенсивном перемешивании и температуре (80-85)°C в течение 2-3 часов до получения прозрачного раствора, свободного от твердых и гелеобразных частиц. Затем раствор ПВС охлаждают до температуры (68-72)°C для начала первой стадии ацеталирования. В полученный раствор ПВС заливают 12 мл 37 мас.% соляной кислоты при работающей мешалке и выдерживают 5 минут. Далее в раствор вносят 26 мл (0,35 моль) 37 мас.% формалина и продолжают интенсивное перемешивание смеси при температуре (68-72)°C в течение 3-х часов. По завершении первой стадии ацеталирования получается суспензия низкозамещенного поливинилформаля, которая сразу же охлаждается до температуры (0-2)°C с целью получения гомогенного раствора. Вторая стадия ацеталирования начинается дозировкой в образовавшийся раствор 33 мл (0,60 моль) холодного (~0)°С ацетальдегида с последующим медленным нагревом реакционной массы до 10°C в течение 6-7 часов при интенсивном перемешивании.

Выше 10°C скорость нагрева реакционной массы увеличивают таким образом, что температура 50°C достигается в течение 7-8 часов, выдерживают при этой температуре один час и охлаждают до (20-25)°C при перемешивании (третья стадия ацеталирования).

Образовавшуюся суспензию ПВФЭ переносят в воронку для фильтрования под вакуумом и отсасывают маточный раствор в приемник с помощью вакуум-насоса. Остаток на фильтре в виде белой зернистой массы переносят в сосуд-промыватель, снабженной мешалкой, термометром и широкой загрузочной горловиной, в который заливают 60 мл 10 мас.% раствора аммиака и 330 мл дистиллированной воды. Смесь перемешивают при температуре (20-25)°C в течение одного часа для нейтрализации остатков кислоты и фильтруют через тканевый фильтр под вакуумом. Остаток на фильтре переносят в промыватель, добавляют 385 мл дистиллированной воды, перемешивают смесь при 20-25°C в течение 30 минут и фильтруют под вакуумом.

Таким образом промывку полимера-сырца проводят еще 3 раза. По окончании стадии водной промывки осуществляют стабилизацию ПВФЭ путем перемешивания продукта с 385 мл 0,06 мас.% раствора карбоната натрия при температуре (50-55)°C в течение 2-х часов.

Отфильтрованный полимер подсушивают на воздухе при комнатной температуре и периодическом перемешивании в течение 24 часов до сыпучего состояния и затем сушат в вакуум-сушильном шкафу при температуре (50-55)°C и остаточном давлении 8-9 кПа в течение 18-20 часов.

Получают 48 г (выход 88%) ПВФЭ в виде мелкозернистого порошка белого цвета, имеющего следующие характеристики:

влага - 1,2%,

кислотное число (Кч) - 0,04 мг КОН/г,

массовая доля формальных групп - 20,0%,

массовая доля этилальных групп - 21,0% (степень ацеталирования суммарная 80,7 мольн.%)

Коэффициент выхода промывных вод равен 50,1

Расчетный выход ПВФЭ - 55 г.

Пример №16

Способ получения поливинилбутираля (ПВБ)

В 2-литровый стеклянный реактор, снабженный механической мешалкой, обратным холодильником и термометром, загружают 527 г дистиллированной воды, 44 г (1,00 моль) сухого ПВС марки 20/1 и ведут растворение полимера при интенсивном перемешивании и температуре 85-90°C в течение 2-3 часов до получения прозрачного раствора, свободного от твердых и гелеобразных частиц. Затем раствор охлаждают до температуры 10-13°C и добавляют 7,5 мл 37 мас.% соляной кислоты для начала ацеталирования ПВС. После пятиминутной выдержки при интенсивном перемешивании в раствор загружают 19 мл (0,21 моль) бутиральдегида при температуре 13-15°C и реакционная масса выдерживается при этой температуре в течение одного часа. По окончании выдержки образовавшуюся суспензию ПВБ нагревают до 55°C в течение 10-11 часов и выдерживают при этой температуре один час, интенсивно перемешивая. Далее суспензию охлаждают до температуры 20-25°C, переносят в воронку для фильтрования под вакуумом и отсасывают маточный раствор в приемник с помощью вакуум-насоса. Остаток на фильтре в виде белой творожистой массы переносят в сосуд-промыватель, снабженный мешалкой, термометром и широкой загрузочной горловиной, в который заливают 60 мл 10 мас.% раствора аммиака и 335 мл дистиллированной воды. Смесь перемешивают при температуре 20-25°C в течение 30 минут для нейтрализации остатков кислоты и фильтруют через тканевый фильтр под вакуумом. Остаток на фильтре переносят в промыватель, добавляют 400 мл дистиллированной воды, перемешивают смесь при 20-25°C в течение 30 минут и фильтруют под вакуумом. Таким образом промывку полимера-сырца проводят еще 3 раза. По окончании стадии водной промывки осуществляют стабилизацию ПВБ путем перемешивания продукта с 400 мл 0,05 мас.% раствора карбоната натрия при температуре 50-55°C в течение двух часов. Отфильтрованный полимер подсушивают на воздухе при комнатной температуре и периодическом перемешивании в течение 24 часов (до сыпучего состояния) и затем сушат в вакуум-сушильном шкафу при температуре 40-45°C и остаточном давлении 8-9 кПа в течение 18-20 часов. Получают 50 г ПВБ (выход 90%) в виде мелкозернистого порошка белого цвета, имеющего следующие характеристики:

влага - 2%;

кислотное число - 0,05 мг КОН/г;

массовая доля бутиральных групп - 34,0% (степень ацеталирования 43,0 мольн.%);

расчетный выход ПВБ - 56 г

КВП - 50

Пример №17

Способ получения поливинилбутираля по примеру №16

Режимы осуществления способа и свойства получаемого поливинилбутираля приведены в таблице.

Пример №18

Способ получения поливинилбутиральфурфураля (ПВБФ)

В 2-литровом стеклянном реакторе, снабженном механической мешалкой, термометром, обратным холодильником и загрузочной горловиной, при нагревании готовят (как указано выше) раствор 44 г (1,00 моль) ПВС марки 16/1 или марки 11/2 в 372 г дистиллированной воды. Раствор охлаждают до температуры (17-22)°С, добавляют 9,7 мл 37 мас.% соляной кислоты и после 5-минутной выдержки загружают 11,5 мл (0,14 моль) фурфурола при непрерывном перемешивании (первая стадия ацеталирования ПВС).

Продолжительность первой стадии ацеталирования при температуре (17-22)°С составляет 3-4 часа, в результате чего получают низкозамещенный поливинилфурфураль в виде мутного гелеподобного раствора без включения видимых твердых частиц.

В полученный раствор добавляют 2,9 мл 37 мас.% соляной кислоты, 148 г дистиллированной воды и быстро охлаждают до температуры (0-5)°С. Затем в раствор при интенсивном перемешивании порционно дозируют 31 мл (0,34 моль) бутиральдегида в течение 3-3,5 часов, поддерживая температуру реакционной массы не выше 6°C (вторая стадия ацеталирования ПВС).

После часовой выдержки при температуре (4-6)°С начинают третью стадию ацеталирования ПВС при равномерном подъеме температуры со скоростью (4-5)°C в час до (35-40)°С. По достижении температуры (20-25)°C в реакционную массу добавляют 10 мл 37 мас.% соляной кислоты и 170 г дистиллированной воды, продолжая нагрев.

При достижении заданной температуры содержимое реактора охлаждают до температуры (20-25)°С и полученную суспензию ПВБФ обрабатывают как описано в примере способа получения поливинилэтилаля.

Получают 65 г ПВБФ (выход 90%) в виде мелкозернистого желтоватого порошка.

Показатели качества ПВБФ:

влага - 1,8%,

Кислотное число (Кч) - 0,06 мг КОН/г,

массовая доля фурфуральных групп - 10,0%,

массовая доля бутиральных групп - 36,0% (степень ацеталирования 61,9 мольн.%)

Коэффициент выхода промывных вод равен 56,2

Расчетный выход ПВБФ - 72 г.

Примеры №№19-30 для сравнения.

Режимы осуществления способа и свойства получаемого поливинилацеталя приведены в таблице.

Из приведенных в таблице данных следует, что предлагаемый способ получения поливинилацеталей позволяет значительно снизить количество промывных вод процесса с одновременным достижением высоких показателей степени ацеталирования и низких значений остаточной кислотности готовых полимерных продуктов. КВП в предлагаемом способе составляет 50,1-66,6 при степени ацеталирования 43,0-84,8 мольн.% и кислотном числе 0,02-0,10 мг КОН/г, что значительно лучше соответствующих показателей по прототипу, КВП которого составляет >1000 при степени ацеталирования 63-73 мольн.% и показателе остаточной кислотности 30-60 ppm (0,05-0,09 мг КОН/г) (см. примеры №№1-18 в ср. с №19).

Осуществление предлагаемого способа получения поливинилацеталей без стадий нейтрализации поливинилацеталей водным раствором аммиака и стабилизации водным раствором натриевой щелочи или водным раствором аммиака дает продукты с высоким содержанием остаточной кислоты- до 5,1 мг КОН/г (см. пример №20).

Исключение из предлагаемого способа либо стадии нейтрализации, либо стадии стабилизации также не обеспечивает необходимого снижения кислотности поливинилацеталей, кислотные числа которых составляют 3, 6 и 0,51 мг КОН/г соответственно (см. примеры №21 и 22).

Поставленная цель изобретения достигается при проведении нейтрализации, промывки и стабилизации отфильтрованного поливинилацеталя в определенных выбранных режимах их осуществления.

Так, нейтрализацию отфильтрованного поливинилацеталя осуществляют 1,1-2,1 мас.% водным раствором аммиака при температуре 15-25°C в течение 0,5-1,0 часа. Использование растворов аммиака с более низкой концентрацией, чем заявляемая, приводит к затягиванию нейтрализации, снижению ее эффективности и получению продуктов с повышенной кислотностью (см. пример №23). Использование растворов аммиака с концентрацией более высокой, чем заявляемая, сопряжено с необходимостью снижения модуля ванны, что обусловливает значительный рост вязкости суспензии поливинилацеталя, неполноту нейтрализации, и, как следствие, повышенную кислотность готовых поливини-ацеталей (см. пример №24). При времени нейтрализации менее получаса снижается полнота нейтрализации отфильтрованного полимера, не обеспечивается получение полимера с низкой остаточной кислотностью (см. пример №25). Увеличение продолжительности нейтрализации свыше одного часа уже не приводит к заметному снижению показателя остаточной кислотности.

Процесс нейтрализации, промывки и стабилизации отфильтрованного поливинилацеталя осуществляют при модуле ванны 5-8. При модуле ванны меньшем 5 имеет место значительный рост вязкости суспензии поливинилацеталей, затрудняющий перемешивание и уменьшающий эффективность нейтрализации, промывки и стабилизации продуктов (см. пример №24). При модуле ванны большем 8 наблюдается увеличение коэффициента выхода промывных вод (см. пример №26).

Примеры №27 и №28 показывают, что уменьшение или увеличение количества промывок дистиллированной водой за пределы заявляемого количества 4-6, либо повышает показатель остаточной кислотности готового продукта (см. пример №27), либо увеличивает объем промывных вод процесса (см. пример №28).

Стабилизацию отфильтрованного и промытого поливинилацеталя осуществляют при температуре 40-60°C в течение 1-4 часов 0,04-0,12 мас.% водным раствором натриевой щелочи или 0,04-0,40 мас.% водным раствором аммиака. Применение стабилизирующих растворов с концентрацией щелочи или аммиака менее 0,04 мас.% не дает возможности получения поливинилацеталей с низкой остаточной кислотностью (см. пример №29), а концентрации натриевой щелочи более 0,12 мас.% или концентрации водного раствора аммиака более 0,40 мас.% во время стабилизации приводят к получению продуктов с повышенным содержанием солей натрия и аммония, что неприемлемо для ряда специальных применений поливинилацеталей. Проведение стабилизации поливинилацеталей продолжительностью менее одного часа дает продукты с высоким показателем остаточной кислотности (см. пример №30), а увеличение длительности стабилизации свыше четырех часов невыгодно по технико-экономическим показателям.

Таким образом, только сочетание в предлагаемом способе определенных технологических приемов обработки поливинилацеталей - нейтрализации отфильтрованного полимера раствором аммиака, серии водных промывок и стабилизации водным раствором щелочи или водным раствором аммиака - позволяет значительно снизить в способе получения поливинилацеталей количество промывных вод и получать поливинилацетали с минимальной остаточной кислотностью и необходимой степенью ацеталирования.

Способ получения поливинилацеталей, включающий взаимодействие поливинилового спирта с альдегидом или смесью альдегидов в водной среде в присутствии минеральной кислоты с последующей фильтрацией полученной дисперсии поливинилацеталя, промывкой дистиллированной водой выделенного после фильтрации поливинилацеталя, стабилизацией его водным раствором натриевой щелочи и сушкой, отличающийся тем, что взаимодействие поливинилового спирта с альдегидом или смесью альдегидов осуществляют при их мольном соотношении 1:(0,2-1,0) и температуре 0-72°C, отфильтрованный поливинилацеталь нейтрализуют 1,1-2,1 мас.% водным раствором аммиака при температуре 15-25°C в течение 0,5-1,0 ч, промывают 4-6 раз дистиллированной водой и стабилизируют при температуре 40-60°C в течение 1-4 ч 0,04-0,12 мас.% водным раствором натриевой щелочи или 0,04-0,40 мас.% водным раствором аммиака при модуле ванны на всех стадиях, равном 5-8.