Результат интеллектуальной деятельности: СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ

Вид РИД

Изобретение

Изобретение относится к нефтехимии, в частности к переработке тяжелых нефтяных остатков (ТНО) для получения светлых нефтепродуктов.

Известен способ переработки ТНО, включающий их обработку озонсодержащей смесью с последующим термическим крекингом полученного продукта при давлении 0,5-3,0 МПа и объемной скорости 1-2 ч-1. Термокрекинг ведут при температуре 400-430°С (RU 2184761).

Основным недостатком данного способа является образование значительного количества кокса 0.2-0.25% от количества поданного сырья, что создает определенные проблемы при реализации процесса в непрерывном режиме. Дополнительным недостатком данного способа является использование оборудования для получения озонсодержащей смеси и аппаратов для такой обработки.

Известна установка для термического крекинга ТНО, в котором ТНО нагревают в блоке предварительного нагрева до 100-200°С, смешивают в инжекторе с воздухом при температуре 50-250°С, давлении 0,5-1 МПа при скорости подачи воздуха 0,1-10 ч-1, разделяют в сепараторе на два потока - газообразный (отработанный воздух) и жидкий (активированные ТНО). Жидкий поток нагревают до 380-410°С в трубчатой печи и направляют в выносной реактор термического крекинга ТНО, где происходит реакция термического крекинга ТНО. Жидкие и парообразные продукты, реакции разделяют на фракции в блоке разделения с выделением соответственно углеводородного газа, жидких фракций и тяжелого остатка крекинга. В зависимости от типа ТНО получают углеводородный газ и светлые фракции: бензиновую (НК - 180°С), дизельную (180-350°С) и вакуумный газойль (350-450°С), а также мазут 450°С - (в случае использования в качестве исходного сырья прямогонного мазута), битум - (в случае использования в качестве исходного сырья гудрона). Выход продуктов крекинга в патенте не приводят (RU 2232789).

Основным недостатком данной установки является ее сложность.

Известен способ переработки ТНО, включающий контакт всего предварительно нагретого исходного сырья воздухом непосредственно в реакторе термического крекинга при 400-420°С, при подаче сырья в верхнюю часть реактора, а воздуха в нижнюю часть, с последующим разделением полученных продуктов на углеводородный газ, жидкие фракции и тяжелый остаток (RU 2289607, фиг.2). При переработке нефтяного гудрона при 420°С и расходе воздуха 2,5 л/кг сырья выход светлых фракций составил 30%, газообразных - 5%, мазут M100 - остальное.

Недостатком данного способа является относительно низкий выход светлых фракций.

Наиболее близким аналогом к заявляемому способу, выбранным нами за прототип, является способ переработки ТНО путем окислительного крекинга, включающий подачу потоков предварительно нагретого исходного сырья до 430-450°С в верхнюю часть реактора и воздуха до 500-530°С в нижнюю часть реактора, отвод из нижней части реактора тяжелого остатка и подачу его в закалочный аппарат или отпарную колонну и из верхней части - легких продуктов крекинга и подачу их блок разделения (RU 2335525).

При переработке прямогонного мазута при 440°С и давлении 8,5-9 атм в течение 10 мин работы установки выход светлых фракций (включая газ) составил 63%, остальное - мазут марки M100.

При переработке нефтяного гудрона с добавкой 5% нефтешламов при 450°С и температуре воздуха 530°С, его расходе 2.8 кг/100 кг сырья, давлении в реакторе 1,2 атм и в течение 9 мин работы установки, выход светлых фракций составил 36%, газообразных продуктов - 5%, мазут M100 - остальное.

Основным недостатком способа является сложная система выделения получаемых продуктов, включающая закалочный аппарат или отпарную колонну, а также достаточно высокий выход газообразных продуктов (не менее 5%), трудно поддающихся утилизации.

Технической задачей изобретения является упрощение процесса, а также снижение выхода газообразных продуктов.

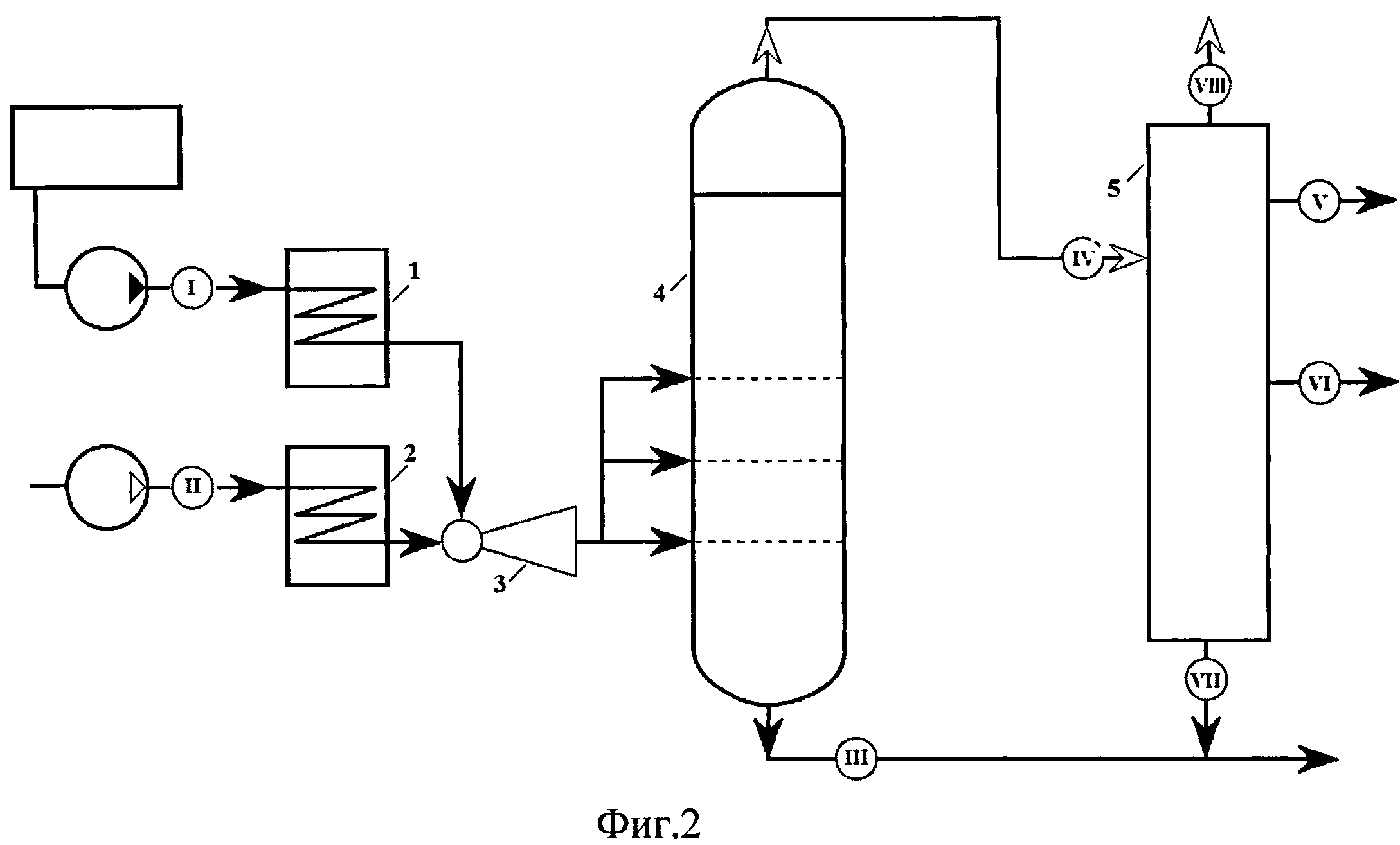

Данная задача решается способом переработки тяжелых нефтяных остатков термоокислительным крекингом при повышенном давлении и температуре, включающим предварительный нагрев потоков исходного жидкого сырья и кислородсодержащего газа, крекинг нефтяных остатков в вертикальном колонном реакторе, в котором нагретые потоки сырья и кислородсодержащего газа перед подачей их в реактор смешивают, а полученную газожидкостную смесь подают в реактор в виде одного или нескольких потоков, по крайней мере, через один или несколько тангенциально расположенных патрубков (Фиг.1).

Для иллюстрации способа в качестве реакторов были использованы полые вертикальные аппараты колонного типа объемом 1 л.

В зависимости от способа отвода продуктов из колонного реактора принцип работы колонных реакторов, используемых для иллюстрации способа, может быть различен.

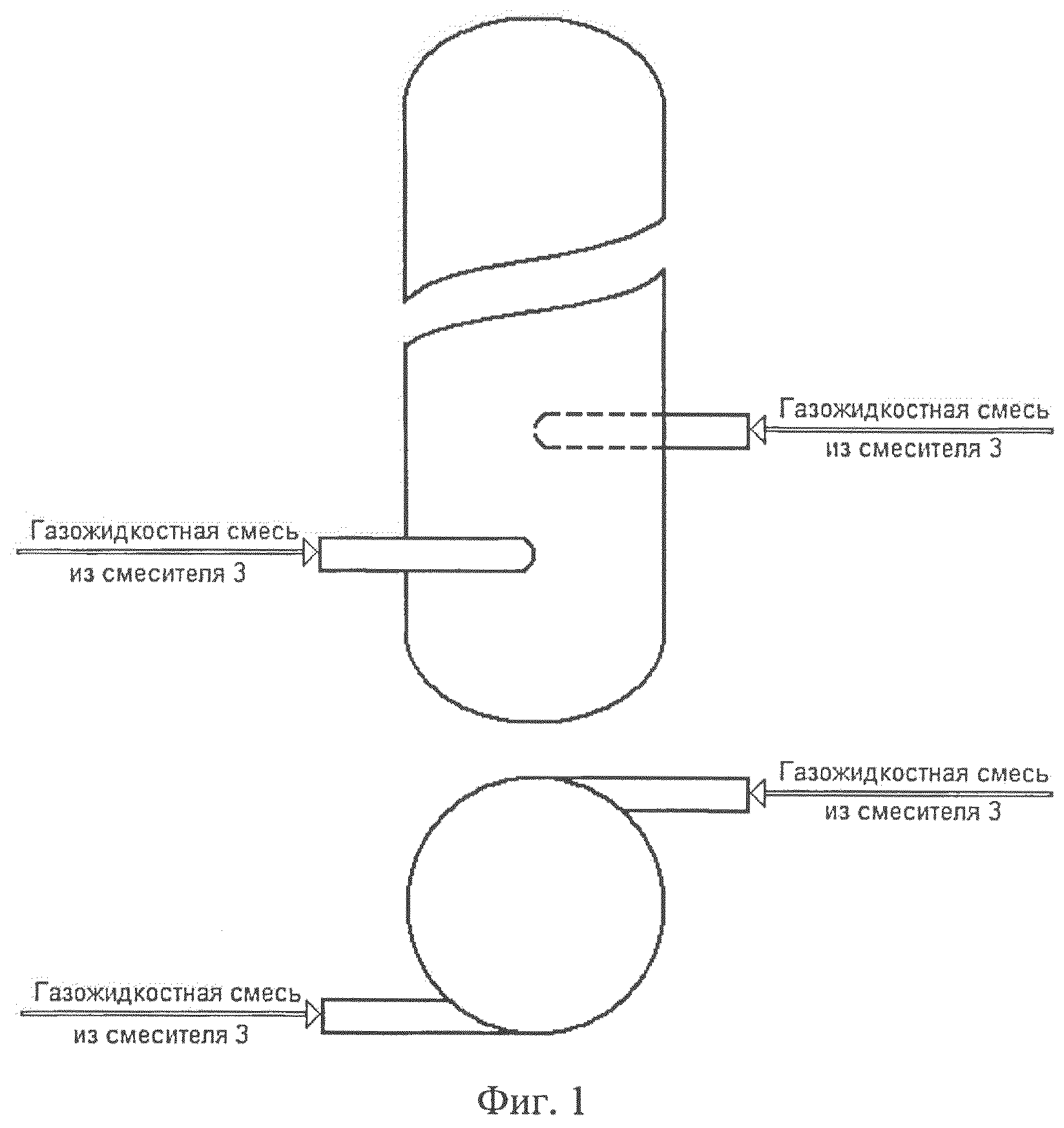

Так, наличие в реакционной массе неконденсируемой газовой фазы (главным образом, азота) позволяет совместить процесс крекинга с процессом удаления образующихся светлых продуктов крекинга в виде паров с потоком газа из верхней части реактора и отводом тяжелого остатка крекинга из нижней части колонного реактора (Фиг.2).

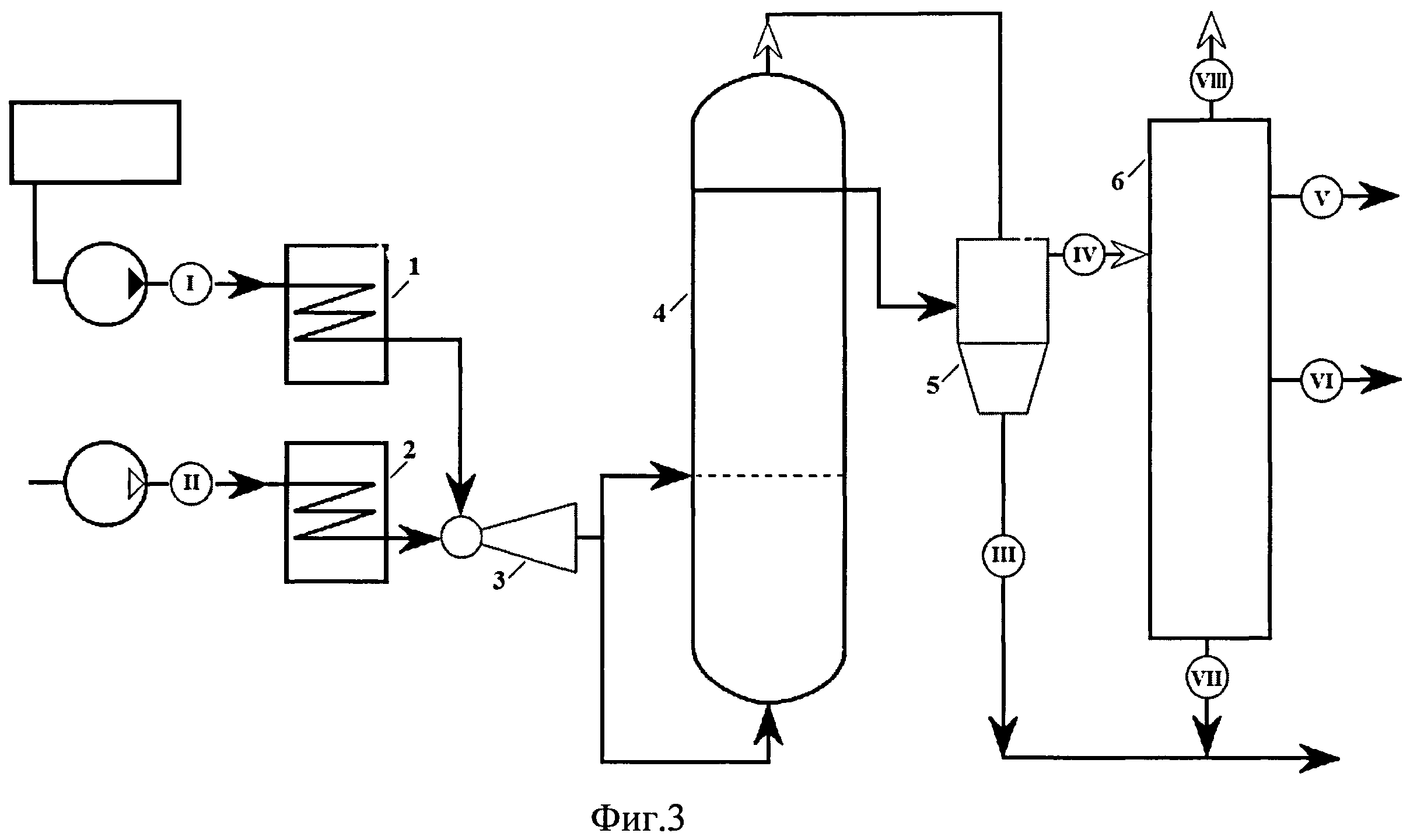

Не противопоказано также осуществление процесса по схеме, когда жидкие и газообразные продукты отводят из верхней части колонного реактора, а сам процесс разделения осуществляют в выносном сепараторе газ-жидкость (Фиг.3).

В зависимости от способа отвода продуктов из колонного реактора места (патрубки) ввода газожидкостных потоков в реактор могут быть также различны. Однако с целью снижения уноса не превращенных исходных веществ (кислорода и тяжелых продуктов) из реакционной зоны, в случае отвода тяжелого остатка крекинга из нижней части колонного реактора и светлых продуктов из верхней части, места (патрубки) ввода потоков газожидкостной смеси в реактор должны быть расположены ближе к середине колонны (Фиг.2). В случае отвода продуктов из верхней части реактора места (патрубки) ввода потоков газожидкостной смеси предпочтительно располагать в нижней части реактора. При этом часть потока газожидкостной смеси может быть подана через патрубок, расположенный в днище колонны (Фиг.3).

Следующие примеры иллюстрируют способ

Пример 1

Процесс термоокислительного крекинга осуществляют на установке, изображенной на фиг.3. Сырье, гудрон Московского НПЗ, с расходом 2.3 кг/час (поток I) и воздух с расходом 167 л/час (поток II) нагревают в печах 1 и 2 до температуры 450°С и 445°С, соответственно и смешивают в смесителе 3. Полученную газожидкостную смесь разделяют на два потока, один из которых направляют в самый низ реактора термоокислительного крекинга 4 через патрубок, расположенный в днище, а второй в его середину через тангенциально расположенный патрубок. За счет одновременного протекания реакций частичного окисления и деструкции сырья температура в реакторе в процессе проведения данного эксперимента составила 440±5°С. Давление в реакторе - 0.11 МПа.

Полученные газообразные и жидкие продукты термоокислительного крекинга отводят из верхней части реактора 4 и направляют в сепаратор 5, из которого со скоростью 1.4 кг/час отбирают жидкие тяжелые продукты (поток III), а также пары светлых фракций углеводородов (поток IV). Поток IV направляют в ректификационную колонну 6, из которой отбирают бензиновую фракцию (НК-180°С) со скоростью 0.13 кг/час (поток V), и дизельную фракцию (180-350°С) со скоростью 0.66 кг/час (поток VI), кубовый остаток (поток VII) со скоростью 0.02 кг/час, а также газообразные продукты - остальное (поток VIII). Поток VII объединяют с потоком III. Полученная смесь потоков VII и III отвечает требованиям, предъявляемым к дорожному битуму марки БН 60/90. Выход светлых фракций - 34.3%. Выход газообразных продуктов 3.9%.

Пример 2

Процесс термоокислительного крекинга осуществляют на установке, изображенной на фиг.2. Сырье, гудрон Московского НПЗ с расходом 2.9 кг/час (поток I) и воздух с расходом 190 л/час (поток II) нагревают в печах 1 и 2 до температуры 455°С и 465°С, соответственно, и смешивают в смесителе 3. Полученную газожидкостную смесь разделяют на три потока, которые подают в центральную часть реактора 4 термоокислительного крекинга через три тангенциально расположенных патрубка. Температура в реакторе 460±5°С. Давление в реакторе - 0.25 МПа. Из нижней части реактора со скоростью 1.62 кг/час отводят тяжелые продукты (поток III). Из верхней части реактора отводят газообразные продукты реакции (поток IV), которые направляют в ректификационную колонну 5. Из ректификационной колонны отбирают бензиновую фракцию (НК-180°С) со скоростью 0.16 кг/час (поток V), и дизельную фракцию (180-350°С) со скоростью 0.94 кг/час (поток VI), кубовый остаток (поток VII) со скоростью 0.07 кг/час, а также газообразные продукты - остальное (поток VIII). Поток III объединяют с потоком VII, при этом полученная смесь отвечает требованиям, предъявляемым к дорожному битуму марки БН 60/90. Выход светлых фракций - 37.9%. Выход газообразных продуктов 3.8%.

Пример 3

Процесс осуществляют аналогично примеру 1, но используя в качестве сырья тяжелый нефтяной остаток вакуумной перегонки сборных нефтей Казахстана, с расходом 4,4 кг/час (поток I) и кислородсодержащий газ, состава, % об.: кислород - 54; азот и инерты - остальное, с расходом 89 л/час (поток II). Данные потоки нагревают в печах 1 и 2 до температуры 460°С и 450°С, соответственно, и смешивают в смесителе 3. Полученную газожидкостную смесь в полном объеме одним потоком подают в нижнюю часть реактора тсрмоокислительного крекинга 4 через тангенциально расположенный патрубок. Температура в реакторе 455±5°С. Давление в реакторе - 0.18 МПа. В результате было получено: 1,64 кг/час светлых углеводородов, в т.ч. 0.42 кг/час (поток V) бензиновой фракции и 1.22 кг/час (поток VI) дизельной фракции. Тяжелый остаток (сумма потоков III и VII), в количестве 2,6 кг/час, по своим характеристикам соответствует нефтяным фракциям, используемых в производстве компаудирования мазутов, например, марки М-100. Выход светлых фракций - 37.3%. Выход газообразных продуктов - 3.6%.

Пример 4

Процесс осуществляют аналогично примеру 1, но используя в качестве сырья Канадский битум провинции «Alberta», с расходом 2.3 кг/час (поток I) и кислородсодержащий газ состава, % об.: кислород - 45; азот и инерты - остальное; с расходом 115 л/час (поток II). Данные потоки нагревают в печах 1 и 2 до температуры 440°С и 465°С, соответственно, и смешивают в смесителе 3. Полученную газожидкостную смесь разделяют на два потока. Первый поток направляют в самый низ реактора термоокислительного крекинга через патрубок, расположенный в днище, а второй поток в центральную часть реактора через тангенциально расположенный патрубок. Температура в реакторе 450±5°С. Давление в реакторе - 0.12 МПа. В результате было получено: 0,83 кг/час светлых фракций и 1.37 кг/час тяжелого остатка крекинга, который по своим характеристикам соответствует нефтяным тяжелым остаткам, используемых в процессах производства компаундированных нефтяных битумов. Выход светлых фракций - 36.0%. Выход газообразных продуктов - 4.3%.

Пример 5

Процесс осуществляют аналогично примеру 4, но поток битума до смесителя нагревают до 440°С, а воздуха до 460°С. Полученную газожидкостную смесь разделяют на четыре потока. Первый поток направляют в низ реактора термоокислительного крекинга через патрубок, расположенный в днище, три других потока подают через три тангенциально расположенных патрубка, размещенных на колонне от ее середины до низа. Температура в реакторе 440±5°С. Давление в реакторе - 0.1 МПа. Выход светлых фракций - 39.8%. Выход газообразных продуктов - 3.7%.

Пример 6 (сравнительный)

Процесс осуществляют аналогично примеру 1, но полученную газожидкостную смесь разделяют на два потока, один из которых направляют в самый низ реактора термоокислительного крекинга 4 через патрубок, расположенный в днище, а второй - в его середину через радиально расположенный патрубок.

В этом случае выход светлых фракций - 29.1%. Выход газообразных продуктов 4.1%.

Пример 7 (сравнительный)

Процесс осуществляют аналогично примеру 2, но полученную газожидкостную смесь разделяют на три потока, которые подают в центральную часть реактора 4 термоокислительного крекинга через три радиально расположенных патрубка.

В этом случае выход светлых фракций - 30.2%. Выход газообразных продуктов 3.9%.

Проведение процесса данным способом позволяет существенно упростить технологию крекинга, а также снизить выход газообразных продуктов с 5.0 до 3.5-4.3% при достаточно высоком выходе светлых фракций (34-39%).

Способ термоокислительного крекинга тяжелых нефтяных остатков при повышенной температуре и давлении, включающий предварительный нагрев потоков исходного сырья и кислородсодержащего газа и подачу их в вертикальный колонный реактор, отличающийся тем, что перед подачей их в реактор нагретые потоки смешивают, а полученную газожидкостную смесь направляют в реактор в виде одного или нескольких потоков, по крайней мере, через один или несколько тангенциально расположенных патрубков.