Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ НА ПОВЕРХНОСТИ, ВЫПОЛНЕННОЙ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА

Вид РИД

Изобретение

Изобретение относится к области электрохимического нанесения каталитически активных оксидных слоев на вентильные металлы, и их сплавы, в частности алюминий и его сплавы, титан и его сплавы, а также носителей катализаторов, которые могут быть использованы в реакциях гетерогенного катализа.

Известен способ получения оксидных катализаторов [Пат. Ru №2241541. Способ получения оксидных катализаторов. 2004. B.C. Руднев, М.С. Васильева, Т.П. Яровая, Н.Б. Кондриков, Л.М. Тырина, П.С. Гордиенко]. В соответствии с известным способом оксидные каталитически активные слои на подложке, выполненной из вентильного металла, преимущественно титана и его сплава, алюминия и его сплава, формируют в условиях микроплазменных разрядов в гальваностатическом режиме при эффективной плотности анодного тока 0,5-40,0 А·дм-2 на постоянном либо на переменном, либо на переменном однополярном токе в режиме подающей мощности при напряжении на электродах не более 600 В, в водном растворе щелочного электролита, содержащем ацетат двухвалентного и/или поливалентного металла в количестве, обеспечивающем образование коллоидного раствора, при pH электролита не менее 8.

Недостатками данного способа являются:

- гальваностатический режим формирования каталитически активных оксидных слоев при высоких плотностях тока, что приводит к значительным энергозатратам;

- ограниченная возможность подбора оптимального содержания активного оксида и Обеспечения максимальной каталитической активности катализатора, так как каталитически активный слой формируется только из коллоидных растворов при определенной pH;

- крайне низкая устойчивость растворов электролита, представляющих собой коллоидные растворы;

- режим падающей мощности не позволяет формировать оксидные катализаторы с повышенной каталитической активностью;

- реакцию окисления монооксида углерода (CO) исследовали, не зная термической устойчивости полученных оксидных катализаторов, что ставит под сомнение их работоспособность в процессе эксплуатации.

Наиболее близким по технической сущности к предлагаемому способу является способ получения оксидных каталитически активных слоев для глубокого окисления органических соединений и оксида углерода на подложке, выполненной из вентильного металла или его сплава, путем микродугового оксидирования в анодном режиме при частоте импульсов 50 Гц, длительности импульсов 50-300 мкс, плотности тока 10-120 А·дм-2, напряжении 200-520 В, в течении 20-40 мин в щелочном электролите, содержащем метасиликат щелочного металла и гидроксид щелочного металла, с добавками ультрадисперсных порошков оксидов металлов (алюминия, циркония) и солей переходных металлов, выбранных из группы Mn, Cr, Co, Fe или их смеси [Пат. RU №2152255. Способ получения оксидных каталитических активных слоев и каталитически активный материал, полученный данным способом. 2000. А.И. Мамаев, П.И. Бутягин].

Недостатками этого способа являются:

- высокая энергоемкость процесса, обусловленная гальваностатическим режимом формирования оксидных каталитически активных слоев, протекающим при повышенных плотностях тока (10-120 А·дм-2) и напряжениях (600 В);

- необходимость предварительного получения ультрадисперсных порошков оксидов металлов (оксида алюминия и оксида циркония), вводимых в состав электролита, что усложняет и удорожает процесс получение оксидных покрытий;

- при общей толщине оксидного слоя 260-440 мкм каталитически активным является только внешний слой толщиной 20-50 мкм, что экономически не выгодно и нецелесообразно;

- содержание каталитически активных металлов (Co, Zr, Mn, Cr, Fe) в каталитически активном материале составляет всего 5-15%, а кремния 38,61-82,59, что негативно сказывается на его работоспособности и селективности.

Задачей изобретения является увеличение каталитической активности и удешевление способа получения оксидных каталитически активных слоев на поверхности твердого носителя, выполненного из вентильного металла или его сплава, преимущественно из алюминия, обладающих коррозионно- и износостойкостью, термостойкостью.

Задача достигается тем, что оксидные каталитически активные слои получают в условиях микроплазменных разрядов в импульсном анодно-катодном режиме с длительностью пачек анодных импульсов 50 мс, катодных 40 мс и паузами между ними 10 мс, соотношение средних анодных и катодных токов 1,1:0,9 из водных растворов щелочного электролита, состоящего из трех растворов. Каждый раствор электролита содержит гидроксид натрия, метасиликат и тетраборат натрия в последовательности возрастания в них pH и концентрации, а также перманганат калия и/или бихромат калия, метованадат натрия и/или молибдат натрия, вольфрамат натрия при следующем соотношении компонентов, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,3-0,5

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 3,0-4,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 3,0-5,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 6,0-12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0-4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0-12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0-12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0-11,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,8-1,0

метасиликат натрия (Na2SiO3·H2O), ГОСТ 13079-81 - 6,0-8,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0-7,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 6,0-12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0-4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0-12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0-12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0-11,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,8-2,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 11,0-15,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 8,0-10,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 6,0-12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0-4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0-12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0-12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0-11,0.

Ступенчатое последовательное оксидирование в каждом из трех водных растворов электролита в течении 10 мин позволило интенсифицировать процессы формирования оксидных каталитически активных слоев. Это обусловлено относительно свободным доступом кислорода к поверхности материала основы в течении первых 10 мин процесса, когда оксидная пленка очень тонкая, что приводит затем к увеличению интенсивности искровых разрядов и повышению формирующего напряжения в последующие 20 мин в результате перехода искровых разрядов в микродуговые. Конечное напряжения формирования составляло 200-250 В.

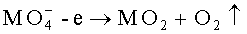

Формирование разнообразных по составу и структуре оксидных композиций на поверхности твердого носителя из вентильного металла или его сплава происходит за счет составляющих электролита под действием высоких температур, которые в зоне разряда могут достигать 2000°C. Вследствие этого оксидные каталитически активные слои на твердом носителе получают лишь при наличии в составе электролита солей металлов, выбранных из группы включающей Mn, Cr, Mo, V, W или их смеси. Количество солей указанных металлов в растворе электролита определяется тем, что при значениях меньше 2,0 г·л-1 содержание металла в оксидных каталитически активных слоях на уровне примесей и его влияние на структуру и каталитические свойства отсутствуют. Увеличение концентрации солей в составе электролита более 12 г·л-1 начинает оказывать отрицательное влияние на устойчивость протекания микродугового процесса, что сказывается на качество оксидных каталитически активных слоев. Они становятся рыхлыми и не равномерными. В зависимости от того в каком виде, катиона или аниона, металл входит в состав соли формируемые оксидные слои будут иметь различную структуру. Предпочтительней введение в состав электролита соединений, в которых металл входит в состав кислородсодержащих анионов, так как это обеспечивает возрастание содержания металлов и их оксидов в каталитически активных слоях и увеличение их удельной поверхности. В электролитах с кислородсодержащим анионом металлов образование оксидов идет по реакции:

,

,

которая сопровождается выделением газообразного кислорода. В результате чего при формировании оксидных слоев на вентильных металлах и их сплавов вокруг каналов пробоя диаметром 3-10 мкм образуются мелкие поры диаметром около 0,1 мкм, что приводит к изменению их рельефа и пористости. Увеличение пористости и удельной поверхности оксидных слоев обуславливает и возрастание каталитической активности этих слоев. В уравнении (1) М - металл (Mn, Mo, W, V, Cr), входящий в состав кислородсодержащих анионов ( , MoO4 -2, WO4 -2, VO3 -, CrO4 -2 или Cr2O7 -2).

, MoO4 -2, WO4 -2, VO3 -, CrO4 -2 или Cr2O7 -2).

Предлагаемый способ получения оксидных каталитически активных слоев на поверхности, выполненной из вентильного металла или его сплава, преимущественно алюминия, позволяет:

- уменьшить общий расход электроэнергии за счет использования импульсного анодно-катодного режима формирования оксидных каталитически активных слоев. Так как наличие катодной составляющей тока при анодно-катодном режиме формирования обеспечивает уменьшение объемного заряда в образующемся оксидном слое, что создает благоприятные условия для формирования оксидных слоев в анодный полупериод. Выделение же водорода в катодный полупериод вблизи поверхности оксидного слоя приводит к образованию газовых пузырей, пробой которых оказывает положительное влияние на процесс роста оксидной пленки. Под действием катодной составляющей тока осуществляется разогрев внутренней части оксидного слоя и образование в этой области высокотемпературных фаз оксидов, оплавление поверхности оксидного слоя, приводящее к повышению механической и коррозионной стойкости формируемых оксидных структур. Кроме того, наличие вентильного эффекта приводит к тому, что в катодный полупериод для пропускания одной и той же величины тока требуется гораздо меньшее напряжение, чем в анодный полупериод, так как при одновременном присутствии кислорода и водорода возникают более мощные и эффективные микроразряды. Все это и обеспечивает уменьшение общего расхода электроэнергии;

- повысить скорость формирования и толщину монолитного внутреннего слоя каталитически активных слоев в результате последовательного проведения процесса в водных растворах электролита, состоящего из трех растворов;

- исключить возможность возникновения дуговых разрядов в результате ступенчатого формирования каталитически активных оксидных слоев;

- ускорить процесс получения оксидных каталитически активных слоев на твердом носителе из вентильных металлов или их сплавов;

- увеличить каталитическую активность оксидных слоев за счет одновременного присутствия в них различных оксидов переходных металлов (Mn3O4 и Cr2O3, MoO3 и V2O3, WO2,72), используемых в окислительно-восстановительном катализе, и высокоактивных шпинелей.

Новизной в предлагаемом изобретении является не только способ получения оксидных каталитически активных слоев, но и состав электролита, состоящего трех растворов и одновременно содержащий тетраборат натрия, пермангант калия, бихромат калия, молибдат натрия, метованадат натрия (отдельно или в смеси), что обеспечило оптимальные условия искрения на аноде, увеличило работоспособность электролита в комплексе с увеличением каталитической активности оксидных слоев на твердом носителе, выполненном из вентильного металла или его сплава.

Процесс микродугового оксидирования осуществляли на установке, в которой источником тока являлся реверсивный тиристорный преобразователь, управляемый с помощью специальной программы компьютером и обеспечивающий подачу на оксидируемый образец регулируемых по амплитуде и длительности анодно-катодных пачек импульсов. Оксидирование проводили в ванне, изготовленной из нержавеющей стали и имеющей водоохлаждающую рубашку для поддержания постоянной температуры. В этом случае ванна выполняет роль противоэлектрода. Перемешивание осуществляли с помощью магнитной мешалки. Электролит готовили последовательным растворением соответствующих количеств компонентов в дистиллированной воде при постоянном перемешивании. Температура электролита не превышала 35°C, так как более высокая температура может привести к травлению формируемых оксидных слоев.

Состав и морфологию оксидных слоев исследовали с помощью сканирующего электронного микроскопа QUANTA 200 и рентгенофлуоресцентного анализа на приборе ARL QUANT' X THERMO FISHER. Исследования структуры и фазового состава оксидных каталитически активных слоев осуществляли на просвечивающем электроном микроскопе LEM-100 CX (JOEL) при ускоряющем напряжении 100 кВ. Коррозионные испытания проводили капельным методом и ускоренным в коррозионной среде, содержащей, г·л-1: хлорид натрия (NaCl) - 50,0; хлорид меди (CuCl2) - 0,3; уксусную кислоту (CH3COOH) до pH, равного 3,3-3,5. Износостойкость кталитически активных оксидных слоев на твердом носителе оценивали по величине коэффициента кинетического трения, f. Толщину оксидного слоев определяли с помощью вихретокового толщиномера ТМ-4, а микротвердость на приборе ПМТ-3. В условиях термоциклических нагрузок проводили испытания на термоудар. Для этого образцы, выполненные из вентильного металла или его сплава, с оксидными каталитически активными слоями помещали в муфельную печь, нагретую до 400°С, выдерживали 60 мин для равномерного прогревания и затем подвергали резкому охлаждению в холодной воде (25±5°С). Образцы выдерживали 120-150 циклов без разрушения. Толщина оксидных слоев составляла 20-25 мкм, микротвердость 2-3 ГПа, коэффициент трения f=0,08-0,15.

Каталитическую активность оксидных слоев на твердом носителе из вентильного металла или его сплава, преимущественно алюминия, исследовали в процессах электросинтеза окислителей (озона, пероксида водорода, радикал кислорода) при электровосстановления кислорода. Синтез окислителей осуществляли путем электровосстановления кислорода в растворе 0.1 М Na2SO4, сильно насыщенном кислородом, под давлением 5 и 10 атм. Оценка каталитической активности полученных оксидных каталитически активных слоев была основана на сопоставлении величин катодных токов восстановления кислорода, фиксируемых при снятии циклических вольтамперных кривых на потенциостате марки IPC Pro MF при скорости развертки 10 мВ·с-1.

Кроме того, каталитическую активность оксидных слоев на твердом носителе исследовали газометрическим методом при температуре 20±2°C на лабораторной установке в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. По скорости разложения пероксида водорода делали вывод о каталитической активности оксидных слоев.

В составе каталитически активных оксидных слоев было установлено наличие, масс.%: марганца 36-40, молибдена 5-6, хрома 7-8, ванадия 9-10, кислорода 30-40, алюминия 13-15, кремния 6-12. С помощью просвечивающего электронного микроскопа LEM-100 СХ в каталитически активных слоях определены следующие оксидные фазы и шпинели: Mn3O4, MnAl2O4; Cr2O3, AlCr2O4; AlV2O4; Mo2O3, MoO3, Mo4O11; WO2,72, WAl2O4, AlW2O4. Наличие в полученных каталитически активных оксидных слоях субмикрокристаллических алюмосодержащих шпинелей способствует увеличению их каталитической активности и является одним из существенных преимуществ предлагаемого способа получения оксидных каталитически активных слоев, так как увеличивают их дисперсность, термическую стойкость и механическую прочность, а, следовательно, и каталитическую активность оксидных слоев.

Пример 1. Образцы в виде пластин квадратной формы размерами 10×10×1 мм из сплава алюминия Д16 для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,3

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 3,0

тетраборат натрия (Na2B4O7·1OH2O), ГОСТ 4199-79 - 3,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 6,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 11,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 8,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (NaMoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода, В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 минут. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности алюминиевого сплава формируется равномерный темно-коричневой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фазы и шпинели: Mn3O4, MnAl2O4, AlCr2O4, W18O49 (γ - WO2,72), Mo4O11, AlV2O4. Толщина оксидного слоя составляет 20 мкм. Образцы, покрытые оксидными каталитически активными слоями, выдерживали 120-130 циклов термоциклических нагрузок без разрушения. Их коррозионная стойкость, измеренная методом капли, составляла 60 мин; микротвердость - 2,0 ГПа, а кинетический коэффициент трения - 0,09. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 4,0 и 5,0 мА. Электроды выдерживали высокие потенциалы (4,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что получен хороший оксидный каталитически активный материал.

Покрытие, полученное в условиях примера 1 на поверхности алюминиевой проволоке (99,9%) в виде спирали диаметром 4 мм и геометрической площадью 0,25 дм2, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 15,4·10-5 с-1, а его остаточная концентрация - 8 масс.%.

Пример 2. Образцы в виде пластин квадратной формы размерами 10×10×1 мм из сплава алюминия Д16 для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,5

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 4,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 8,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 7,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 2,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 15,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 10,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO42H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода. В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 мин. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности алюминиевого сплава формируется равномерный темно-серой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фазы и шпинели: Mn3O4, MnAl2O4, W18O49 (γ - WO2,72), Cr2O3, AlCr2O4, Mo2O3, MoO3, Mo4O11, V2O4, AlV2O4. Толщина оксидного слоя составляет 22 мкм. Сформированные оксидные слои выдерживают 130-140 циклов термоциклических нагрузок без разрушения. Их коррозионная стойкость, измеренная методом капли, составляла 60 мин; микротвердость - 2,2 ГПа, а кинетический коэффициент трения - 0,1. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 1,4 и 2,0 мА. Электроды выдерживали высокие потенциалы (4,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что полученные оксидные слои являются хорошим каталитическим материалом.

Покрытие, полученное в условиях примера 2 на поверхности алюминиевой проволоке (99,9%) в виде спирали диаметром 4 мм и геометрической площадью 0,25 дм2, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 25,0·10-5 с-1, а его остаточная концентрация - 5 масс.%.

Пример 3. Образцы в виде пластин квадратной формы размерами 5×5×1 мм из сплава титана ВТ1-0 для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,5

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 4,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 8,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 7,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 2,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 15,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 10,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода, В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 минут. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности титанового сплава формируется равномерный темно-серой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фазы и шпинели: Mn3O4, MnAl2O4, W18O49 (γ - WO2,72), AlCr2O4, MoO3, Mo4O11, AlV2O4. Толщина оксидного слоя составляет 20 мкм. Оксидные слои выдерживают 140-150 циклов термоциклических нагрузок без разрушения. Их микротвердость равна 3,0 ГПа, а кинетический коэффициент трения - 0,14. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 1,0 и 1,3 мА. Электроды выдерживали высокие потенциалы (5,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что полученные оксидные слои являются хорошим оксидным каталитическим материалом.

Покрытие, полученное в условиях примера 3 на поверхности титановых образцов ВТ1-0 размером 10×40 мм, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 12,0·10-5 с-1, а его остаточная концентрация - 10 масс.%.

Пример 4. Образцы в виде пластин квадратной формы размерами 10×10×1 мм из сплава алюминия Д16 для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,3

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 3,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 3,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 6,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 11,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 8,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода, В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 минут. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности алюминиевого сплава формируется равномерный темно-коричневой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фазы и шпинели: Mn3O4, MnAl2O4, W18O49 (γ - WO2,72), Cr2O3, AlCr2O4, Mo4O11, V2O4, AlV2O4.. Его толщина составляет 25 мкм. Оксидные слои выдерживают 140-150 циклов термоциклических нагрузок без разрушения. Их коррозионная стойкость, измеренная методом капли, составляла 50 мин; микротвердость - 2,6 ГПа, а кинетический коэффициент трения - 0,12. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 2,0 и 2,5 мА. Электроды выдерживали высокие потенциалы (4,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что полученные оксидные слои являются хорошим каталитическим материалом.

Покрытие, полученное в условиях примера 4 на поверхности алюминиевой проволоке (99,9%) в виде спирали диаметром 4 мм и геометрической площадью 0,25 дм2, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 24,0·10-5 c-1, a его остаточная концентрация - 7 масс.%.

Пример 5. Образцы в виде пластин квадратной формы размерами 10×10×1 мм из сплава алюминия А5М для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,5

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 4,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 8,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 7,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 2,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 15,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 10,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 4,0

молибдат натрия (NaMoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 11,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода, В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 минут. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности алюминиевого сплава формируется равномерный коричнево-серой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фаза и шпинели: Mn3O4, MnAl2O4, W18O49 (γ - WO2,72), Cr2O3, AlCr2O4, Mo2O3, MoO3, Mo4O11, V2O4, AlV2O4. Его толщина составляет 21 мкм. Оксидные слои выдерживают 120-130 циклов термоциклических нагрузок без разрушения. Их коррозионная стойкость, измеренная методом капли, составляла 45 мин; микротвердость - 2,3 ГПа, а кинетический коэффициент трения - 0,09. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 2,0 и 5,0 мА. Электроды выдерживали высокие потенциалы (4,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что полученные оксидные слои являются хорошим каталитическим материалом.

Покрытие, полученное в условиях примера 5 на поверхности алюминиевой проволоке (99,9%) в виде спирали диаметром 4 мм и геометрической площадью 0,25 дм2, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 25,0·10-5 с-1, а его остаточная концентрация - 6 масс.%.

Пример 6. Образцы в виде пластин квадратной формы размерами 10×10×1 мм из сплава алюминия АД31 для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,3

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 3,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 3,0

перманганат калия (KMnO4), ГОСТ 20490-75 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 6,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 11,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 8,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 4,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода, В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 минут. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности алюминиевого сплава формируется равномерный темно-фиолетовой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фазы и шпинели: Mn3O4, MnAl2O4, W18O49 (γ - WO2,72), AlCr2O4, Mo4O11, AlV2O4. Его толщина составляет 24 мкм. Оксидные слои выдерживают 140-150 циклов термоциклических нагрузок без разрушения. Их коррозионная стойкость, измеренная методом капли, составляла 70 мин; микротвердость - 2,5 ГПа, а кинетический коэффициент трения - 0,08. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 6,0 и 8,0 мА. Электроды выдерживали высокие потенциалы (4,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что полученные оксидные слои являются хорошим каталитическим материалом.

Покрытие, полученное в условиях примера 6 на поверхности алюминиевой проволоке (99,9%) в виде спирали диаметром 4 мм и геометрической площадью 0,25 дм2, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 17,0·10-5 с-1, а его остаточная концентрация - 6 масс.%.

Пример 7. Образцы в виде пластин квадратной формы размерами 10×10×1 мм из сплава алюминия Д16 для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,5

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 4,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 8,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 7,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2Н2О), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 2,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 15,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 10,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 6,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 8,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 18289-78 - 9,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода, В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 минут. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности алюминиевого сплава формируется равномерный черно-серой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фазы и шпинели: Mn3O4, MnAl2O4, W18O49 (γ - WO2,72), AlCr2O4, Mo2O3, MoO3, Mo4O11, AlV2O4. Его толщина составляет 24 мкм. Оксидные слои выдерживают 140-150 циклов термоциклических нагрузок без разрушения. Их коррозионная стойкость, измеренная методом капли, составляла 50 мин; микротвердость - 2,9 ГПа, а кинетический коэффициент трения - 0,1. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 5,0 и 9,0 мА. Электроды выдерживали высокие потенциалы (4,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что полученные оксидные слои являются хорошим каталитическим материалом.

Покрытие, полученное в условиях примера 7 на поверхности алюминиевой проволоке (99,9%) в виде спирали диаметром 4 мм и геометрической площадью 0,25 дм2, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 18,0·10-5 с-1, а его остаточная концентрация - 6 масс.%.

Пример 8. Образцы в виде пластин квадратной формы размерами 10×10×1 мм из сплава алюминия Д16 для сохранения чистоты электролита обезжиривали и проводили последовательно микродуговое оксидирование в водных растворах электролита, состоящего из трех растворов содержащих, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,3

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 3,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 3,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 1828-78 - 9,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 6,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 5,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 1828-78 - 9,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 11,0

тетраборат натрия (Na2B4O7·10H2O), ГОСТ 4199-79 - 8,0

перманганат калия (KMnO4), ГОСТ 2652-78 - 12,0

бихромат калия (K2Cr2O7), ГОСТ 2652-78 - 2,0

молибдат натрия (Na2MoO4·2H2O), ГОСТ 10931-74 - 12,0

метованадат натрия (NaVO3), ТУ 6-09-02-46-74 - 12,0

вольфрамат натрия (Na2WO4·2H2O), ГОСТ 1828-78 - 9,0

Оксидирование осуществляли при температуре 30±5°C в импульсном анодно-катодном режиме и соотношении средних анодных и катодных токов 1,1:0,9; длительностью импульсов токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; средним напряжением в конце периода, В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0. Общее время оксидирования 30 минут. Небольшое время импульса позволило поддерживать стабильность плотностей тока.

В результате оксидирования в условиях микроплазменных разрядов на поверхности алюминиевого сплава формируется равномерный темно-коричневой окраски оксидный слой, содержащий в своем составе высокодисперсные оксидные фаза и шпинели: Mn3O4, MnAl2O4, W18O49 (γ - WO2,72), AlCr2O4, Mo2O3, MoO3, Mo4O11, V2O4, AlV2O4. Его толщина составляет 22 мкм. Оксидные слои выдерживают 140-150 циклов термоциклических нагрузок без разрушения. Их коррозионная стойкость, измеренная методом капли, составляла 50 мин; микротвердость - 3,0 ГПа, а кинетический коэффициент трения - 0,15. Катодный ток восстановления кислорода при давлении 5 и 10 атм составил соответственно 4,0 и 8,0 мА. Электроды выдерживали высокие потенциалы (4,0 В) без признаков каких-либо разрушений. Это может служить одним из доказательств, что полученные оксидные слои являются хорошим каталитическим материалом.

Покрытие, полученное в условиях примера 8 на поверхности алюминиевой проволоке (99,9%) в виде спирали диаметром 4 мм и геометрической площадью 0,25 дм2, исследовали на каталитическую активность. Исследования проводили газометрическим методом в процессе каталитического разложения 38,0 масс.% раствора пероксида водорода. Константа скорости разложения пероксида водорода составила 27,0·10-5 с-1, а его остаточная концентрация - 4 масс.%.

Способ получения оксидных каталитически активных слоев на поверхности, выполненной из вентильного металла или его сплава, включающий микродуговое оксидирование в водных растворах электролита, содержащего гидроксид и метасиликат щелочного металла, соли переходных металлов Mn, Cr или их смеси, отличающийся тем, что микродуговое оксидирование проводят в импульсном анодно-катодном режиме с длительностью пачек анодных импульсов 50 мс, катодных 40 мс, паузами между ними 10 мс, соотношением средних анодных и катодных токов 1,1:0,9 из водных растворов электролита, состоящего из трех растворов, которые дополнительно содержат тетраборат натрия, вальфромат натрия, молибдат натрия и метованадат натрия при последовательном оксидировании в каждом из них 10 мин, при следующем соотношении компонентов, г·л:раствор первый (1) раствор второй (2) раствор третий (3)