Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, конкретнее к прокатному производству, и может быть использовано при получении упаковочной ленты, используемой для автоматизированной обвязки грузов.

Упаковочная лента, используемая для автоматизированной обвязки грузов, должна отвечать следующему комплексу свойств (табл.1):

|

Известен способ производства холоднокатаной стальной полосы, включающий нагрев сляба до температуры аустенитизации, горячую прокатку с температурой конца прокатки 850-900°C, охлаждение до температуры 550-750°C и смотку в рулон. Горячекатаную стальную полосу подвергают травлению и холодной прокатке с суммарным относительным обжатием 42-75%. При этом сталь имеет следующий химический состав, мас.%:

|

Недостатки известного способа состоят в том, что он не обеспечивает получения комплекса механических свойств, требуемого для упаковочной ленты.

Известен также способ производства холоднокатаной полосы из углеродистой стали, включающий нагрев сляба, горячую прокатку, охлаждение и смотку полосы в рулон, травление и холодную прокатку, согласно которому сляб нагревают до температуры 1260-1320°C, горячую прокатку завершают при температуре 820-880°C, охлаждение полосы ведут до температуры 550-590°C, а холодную прокатку осуществляют с суммарным обжатием 60-73%. Кроме того, сталь имеет следующий химический состав, мас.%:

|

Недостатки данного способа состоят в том, что комплекс механических свойств холоднокатаной полосы не отвечает требованиям, предъявляемым к упаковочной ленте для автоматизированной обвязки грузов.

Наиболее близким аналогом к предлагаемому изобретению является способ изготовления холоднокатаной ленты преимущественно толщиной 0,5-0,6 мм из низкоуглеродистой стали, включающий горячую прокатку полос, их смотку, травление, холодную прокатку и последующий ступенчатый рекристаллизационный отжиг, согласно которому производят предварительную термообработку горячекатаного травленого подката при температуре 560-590°C в течение 9-11 ч, холодную прокатку ведут с суммарным относительным обжатием 72-76%, при этом сталь содержит, мас.%:

|

Недостатки известного способа состоят в том, что при его использовании для производства упаковочной ленты для автоматизированной обвязки грузов ленты имеют низкий комплекс механических свойств, особенно в части показателя относительного удлинения, что уменьшает выход годного.

Техническая задача, решаемая изобретением, состоит в увеличении выхода годного за счет повышения комплекса механических свойств.

Для решения технической задачи в известном способе производства холоднокатаного проката для упаковочной ленты, включающем горячую прокатку полос из стали, их смотку, травление, холодную прокатку, термическую обработку или без нее, согласно изобретению горячую прокатку ведут с суммарным относительным обжатием не менее 70%, температуры конца прокатки и смотки поддерживают в диапазонах 790-870°C и 540-620°C соответственно, холодную прокатку ведут с суммарным относительным обжатием 55-80%, при этом сталь имеет следующий химический состав, мас.%:

|

Кроме того, в варианте реализации способа осуществляют термическую обработку путем нагрева холоднокатаных полос до температуры 360-450°C и выдержки при этой температуре в течение 10-30 ч.

Сущность изобретения состоит в следующем. Сочетание предложенного химического состава стали при регламентированных параметрах горячей прокатки (суммарном относительном обжатии εгп не менее 70%, температурах конца прокатки Ткп=790-870°C и смотки Тсм=540-620°C) обеспечивает формирование пластичной металлической матрицы горячекатаной стали с 8 номером балла микроструктуры. Это позволяет исключить необходимость дополнительной термообработки горячекатаных полос, что приходится делать в известном способе [3], а также выровнять их механические свойства.

Последующая холодная прокатка с нарастанием суммарного относительного обжатия полос сопровождается по мере наклепа (деформационного упрочнения) ростом прочностных характеристик σв, σт и твердости НВ до требуемых значений при монотонном снижении показателей δ4 и N. Поскольку металлическая матрица после горячей прокатки имеет повышенную технологическую пластичность, ее ресурс не исчерпывается полностью в процессе холодной прокатки с суммарным относительным обжатием εхп=55-80%. В результате показатель пластичности δ4 остается выше 6%, а допустимое число гибов с перегибом N>5. Таким образом, после холодной прокатки все механические свойства стальной упаковочной ленты соответствуют предъявляемым требованиям (табл.1).

В варианте реализации предложенного способа, когда из-за неблагоприятного сочетания концентраций химических элементов в стали, наличии примесных серы и фосфора, а также предельных режимов горячей и холодной прокатки, появляется разброс механических свойств, то для увеличения выхода годного целесообразно проводить термическую обработку холоднокатаных полос путем нагрева до 360-450°C и выдержки при этой температуре в течение 10-30 ч. Это дополнительно улучшает уровень и стабильность механических свойств лент, увеличивает выход годного и в целом способствует снижению производственных издержек.

Углерод в предложенной стали является основным упрочняющим элементом. При содержании углерода менее 0,12% прочностные свойства холоднокатаной стали ниже допустимого уровня. Увеличение концентрации углерода сверх 0,20% приводит к росту прочностных свойств нагартованной ленты выше допустимых значений.

Кремний раскисляет и упрочняет сталь. Снижение содержания кремния менее 0,08% увеличивает окисленность стали, ухудшается комплекс ее механических свойств. Увеличение содержания этого элемента более 0,30% приводит к потере пластичности, увеличению количества неметаллических включений, снижению показателя N.

Марганец оказывает упрочняющее, раскисляющее и десульфурирующее действие. При содержании марганца менее 0,25% прочностные свойства и твердость ниже допустимого уровня, а увеличение его содержания более 0,65% понижает показатель пластичности.

Алюминий введен для раскисления стали и связывания азота в нитриды. Нитриды алюминия упрочняют холоднокатаную сталь. При снижении содержания алюминия менее 0,01% сталь становится склонной к хрупкому разрушению при гибах с перегибом. Увеличение содержания алюминия более 0,05% способствует графитизации стали, падению ее прочностных свойств и твердости.

Хром, никель и медь упрочняют сталь, но при их концентрации более 0,08% каждого имеет место потеря пластичности, показатель σт в результате холодной прокатки превышает заданное значение и приближается к σв, что недопустимо.

Азот упрочняет сталь, но если его количество превышает 0,010%, сталь становится склонной к разрушению при испытании на гиб с перегибом, уменьшается выход годной ленты.

При горячей прокатке полос с суммарным относительным обжатием менее 70% в стали сохраняются крупные карбидные включения, что в дальнейшем не позволяет получить требуемое сочетание показателей прочности и пластичности в готовой упаковочной ленте.

Экспериментально установлено, что при температуре конца прокатки ниже 790°C сталь предложенного состава приобретает мелкозернистую структуру, склонную к интенсивному наклепу при холодной прокатке. Это снижает пластические свойства готовой ленты и выход годного. Увеличение температуры конца прокатки выше 870°C приводит к формированию разнозернистой микроструктуры, нестабильности механических свойств и снижению выхода годного.

Увеличение температуры смотки выше 620°C приводит к снижению запаса технологической пластичности, что не позволяет получить заданные повышенные значения δ4 и N при высокой степени наклепа в готовых лентах. Уменьшение температуры смотки ниже 540°C приводит к росту прочностных свойств холоднокатаных лент выше допустимых значений.

При холодной прокатке с суммарным относительным обжатием менее 55% значения прочностных свойств и твердость лент нестабильны и не во всех случаях достигают нижнего допустимого значения. Это уменьшает выход годного. В то же время, при увеличении суммарного относительного обжатия более 80% увеличиваются прочностные свойства стали предложенного состава выше допустимых значений, а пластичность снижается.

Экспериментально установлено, что в случае термической обработки (отпуске) холоднокатаных полос при температуре ниже 360°C или времени выдержки менее 10 ч показатели δ4 и N не возрастают до требуемого уровня, нет выравнивания свойств. Повышение этой температуры более 450°C или увеличение времени выдержки более 30 ч приводит к снижению прочности и твердости готовых лент, увеличению отбраковки металлопродукции и затрат на производство.

Примеры реализации способа

1. В кислородном конвертере производят выплавку сталей для упаковочной ленты следующих составов (табл.2):

|

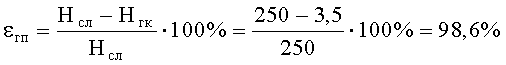

Выплавленные стали подвергают непрерывной разливке в слябы толщиной Нсл=250 мм. Непрерывно литые слябы из стали с составом №3 нагревают до температура 1250°C и подвергают горячей прокатке на непрерывном широкополосном стане 2000 в полосы толщиной Нгк=3,5 мм. Суммарное относительное обжатие при этом составляет:

Температуру конца прокатки поддерживают равной Ткп=830°C, охлаждают на отводящем рольганге водой до температуры Тсм=580°C, при которой сматывают в рулоны.

Горячекатаные полосы подвергают солянокислотному травлению для удаления окалины.

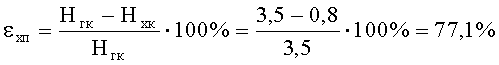

Травленые полосы подвергают холодной прокатке на непрерывном 5-клетевом стане 1700 в полосы конечной толщины Нхк=0,8 мм с суммарным относительным обжатием, составляющем:

.

.

От холоднокатаных полос отбирают пробы и производят испытание их механических свойств. Холоднокатаные полосы в виде рулонов полной ширины или ленты шириной B=390 мм, механические свойства которых удовлетворяют требованиям, приведенным в табл.1, отгружают потребителям для дальнейшей переработки (резке, пассивации, покрытию и др.). Благодаря применению данной технологии обеспечивается увеличение выхода годного до Q=98,7%.

Варианты реализации предложенного способа и показатели их эффективности приведены в табл.3.

|

Из данных, приведенных в табл.3 следует, что при реализации предложенного способа (варианты №2-№4) достигается увеличение выхода годного за счет повышения комплекса механических свойств.

В случае запредельных значений заявленных параметров (варианты №1 и №5), а также при реализации известного способа [3] (вариант 6) из-за низкого комплекса механических свойств холоднокатаный прокат для производства готовой упаковочной ленты для автоматизированной обвязки грузов получить не удалось.

2. Все те же операции, что и в примере 1, только после холодной прокатки рулоны нагартованной ленты из сталей с различным химическим составом загружают в муфельную садочную печь с газовым отоплением и производят их термическую обработку путем нагрева до температуры отпуска Т и выдержки при этой температуре в течение времени t (табл.4).

|

Из данных в табл.4 следует, что термическая обработка холоднокатаных полос по предложенному режиму путем нагрева до температуры Т=360-450°C и выдержки при этой температуре в течение t=10-30 час. (варианты №2-№4) приводит к увеличению выхода годного Q за счет повышения комплекса механических свойств. При запредельных значениях заявленных параметров (варианты №1 и №5) уровень и стабильность механических свойств снижаются, что ведет к уменьшению выхода годного.

Технико-экономические преимущества предложенного способа заключаются в том, что за счет одновременной оптимизации химического состава стали, режимов горячей и холодной прокатки достигается повышение комплекса механических свойств стали в холоднокатаном состоянии. Благодаря этому увеличивается выход годной металлопродукции и снижаются затраты на производство нагартованной ленты. Дополнительная термическая обработка холоднокатаных полос при температуре 360-450°C в течение 10-30 час. позволяет снизить разброс механических свойств и увеличить пластичность нагартованной стали. Это дополнительно способствует увеличению выхода годного.

В качестве базового объекта при определении экономической эффективности предложенного способа выбрана известная технология [2]. Использование предложенного способа позволяет повысить рентабельность производства холоднокатаного проката для упаковочной ленты на 15-20%.

Литературные источники, использованные при составлении описания изобретения:

1. С.С. Гусева и др. Непрерывная термическая обработка автолистовой стали. М., Металлургия, 1979 г., с.9-15.

2. Патент Российской Федерации №2203965, МПК C21D 8/02, C22C 38/04, 2003 г.

3. Патент Российской Федерации №2381844, МПК B21B 1/28, 2010 г.