Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретно к технологии производства горячекатаного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей большегрузных автомобилей, подъемно-транспортных механизмов и сельскохозяйственных машин методом штамповки, гибки и профилирования.

Одним из определяющих качеств сталей для автомобилестроения является их способность к вытяжке при штамповке деталей автомобиля, высокая прочность и вязкость. Горячекатаный прокат повышенной прочности (не менее 700 МПа) должен соответствовать комплексу механических свойств, например согласно требованиям европейского стандарта EN 10149 (таблица 1):

|

Известен способ производства горячекатаного проката, включающий выплавку низколегированной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, при этом выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

|

при этом температуру раската в последнем проходе черновой группы клетей стана поддерживают в интервале 1010÷1050°C, окончательную деформацию полосы осуществляют в непрерывном режиме с суммарной степенью деформации не менее 70% и завершением пластической деформации в интервале температур 790÷840°C, после завершения окончательной деформации на отводящем рольганге производят дифференцированное охлаждение верхней и нижней поверхностей полосы, причем охлаждение верхней поверхности полосы ведут с интенсивностью, определяемой из выражения:

Vверх=-3,4·ln(hср)+11,5,

где Vверх - скорость охлаждения верхней поверхности полосы, град/с;

hср - конечная толщина полосы, мм,

а охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине, при этом температуру полосы перед смоткой поддерживают в диапазоне 550÷600°C (патент РФ №2450061, C21D 8/04, 2011).

Недостаток известного способа состоит в том, что он не обеспечивает получение механических свойств на горячекатаном прокате, соответствующих классу прочности 700 и выше.

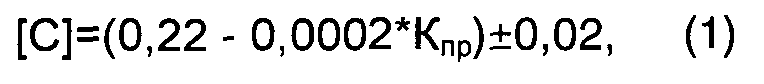

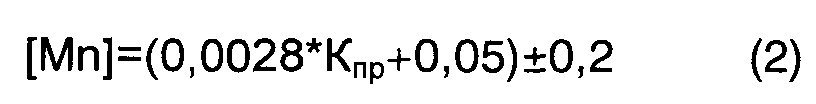

Наиболее близким по технической сущности и достигаемому результату является способ производства горячекатаного проката повышенной прочности, включающий выплавку стали, содержащей углерод 0,06-0,15%, кремний - 0,1-0,50%, марганец - 1,35-2,0%, серу - не более 0,012%, фосфор - не более 0,020%, хром - 0,01-0,30%, никель - 0,01-0,30%, медь - 0,01-0,30%, алюминий - 0,01-0,06%, ниобий 0,01-0,10%, азот - 0,002-0,010% и один или несколько элементов из группы: ванадий 0,02-0,15%, титан - 0,01-0,15%, молибден - 0,003-0,35%, кальций - 0,0003-0,005%, бор - 0,0001-0,005%, железо и неизбежные примеси - остальное, в т.ч. олово - не более 0,015%, при этом суммарное содержание ниобия, ванадия и титана не превышает 0,22%. Окончательную деформацию в чистовой группе непрерывного широкополосного стана осуществляют при температуре входа раската - не более 1020°C и суммарной степени деформации полосы не менее 78%, температуру конца прокатки поддерживают в диапазоне 770-850°C, а температуру смотки - в диапазоне 480-560°C. Содержание углерода и марганца в стали связаны с требуемым классом прочности проката соотношениями:

где [C] - содержание углерода, %;

[Mn] - содержание марганца, %;

0,22, 0,0002, 0,0028, 0,05 - эмпирические коэффициенты, %;

Kпр - безразмерный показатель, численно равный минимальному пределу текучести.

При этом прокат класса прочности 500-550 имеет преимущественно феррито-перлитную структуру, а прокат класса прочности 600-650 - преимущественно феррито-бейнитно-перлитную структуру (патент РФ №2495942, C21D 8/04, C22C 38/58, 2013) - прототип.

Недостаток известного способа состоит в том, что он не обеспечивает получение механических свойств горячекатаного проката с более высоким уровнем прочностных характеристик, соответствующих классу прочности 700 и выше с нормированным уровнем работы удара при -20°C, необходимых для изготовления деталей большегрузных автомобилей, подъемно-транспортных механизмов и сельскохозяйственных машин методом штамповки, гибки и профилирования.

Техническим результатом предлагаемого изобретения является получение горячекатаного проката требуемого класса прочности (минимальный предел текучести не менее 700 МПа) с гарантированным уровнем работы удара при -20°C и относительного удлинения.

Технический результат достигается тем, что в способе производства горячекатаного проката повышенной прочности, включающем выплавку низколегированной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, согласно изобретению выплавляют сталь, содержащую углерод 0,03-0,12%, кремний 0,10-0,50%, марганец 1,5-2,0%, серу не более 0,008%, фосфор не более 0,015%, хром 0,01-0,30%, никель 0,01-0,30%, медь 0,01-0,30%, алюминий 0,01-0,06%, ниобий 0,001-0,10%, азот 0,002-0,010%, ванадий 0,001-0,10%, титан 0,001-0,10%, молибден 0,005-0,30%, кальций 0,0003-0,005%, бор 0,0001-0,005%, железо и неизбежные примеси остальное, в т.ч. олово, свинец, цинк - не более 0,010% каждого, водород не более 0,001%, углеродный эквивалент - не более 0,45%. Горячую прокатку в чистовой группе клетей проводят при температуре не более 950°C с кратностью подката не менее пяти номинальных толщин готового проката, конец чистовой прокатки регламентируют в диапазоне 750-860°C, смотку полосы - при температуре не более 480°C, при этом режим ускоренного охлаждения назначают исходя из термокинетических диаграмм распада аустенита для обеспечения бейнито-мартенсито-ферритной структуры с долей бейнито-мартенситной фазы не менее 90%.

Сущность изобретения состоит в следующем. На механические свойства горячекатаного проката влияют как химический состав, температурно-деформационные режимы прокатки, так и структура горячекатаного проката.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,03% прочностные характеристики стали, особенно временное сопротивление, ниже допустимого уровня. Увеличение содержания углерода более 0,12% приводит к снижению пластичности и вязкости стали, особенно при отрицательных температурах, что недопустимо.

Кремний в стали применен как раскислитель и легирующий элемент. При содержании кремния в стали менее 0,10% не достигается необходимая ее прочность, а при содержании более 0,50% резко снижается пластичность за счет укрупнения размера зерна и имеет место охрупчивание стали.

Марганец обеспечивает получение заданных механических свойств проката. При содержании марганца менее 1,5% прочность стали ниже допустимой. Увеличение содержания марганца более 2,0% чрезмерно упрочняет сталь, ухудшает ее пластичность, вязкость и хладостойкость.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,06% приводит к загрязнению стали неметаллическими включениями.

Выбранные пределы содержания хрома, никеля и меди повышают прочностные характеристики проката без существенного снижения его пластических свойств и использование указанных элементов в этих пределах приводит к экономии легирующих материалов.

Ниобий, ванадий и титан применены как микролегирующие элементы и обеспечивают получение необходимых прочностных свойств за счет измельчения зерна и дисперсионного твердения. Увеличение массовой доли элементов более 0,10% каждого малоэффективно. Это ухудшает пластичность и вязкость проката из-за чрезмерного упрочнения и увеличивает затраты на легирование.

Азот упрочняет сталь. При содержании азота более 0,010% сталь становится склонной к деформационному старению за счет образования нитридов железа, содержание азота более 0,002% в сталях необходимо для формирования карбонитридов микролегирующих элементов, упрочняющих ферритную матрицу.

Молибден в количестве 0,005-0,30% применен как микролегирующий элемент для получения необходимых прочностных свойств и повышения вязкости при отрицательных температурах. При концентрации молибдена менее 0,005% - он малоэффективен. Увеличение концентрации молибдена сверх 0,30% не приводит к дальнейшему улучшению механических свойств, а лишь увеличивает затраты на легирующие материалы.

Бор повышает прочность стали, а также измельчает микроструктуру. При содержании бора менее 0,0001% его влияние незначительно. Увеличение содержания бора более 0,005% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает ударную вязкость стали при отрицательных температурах.

Дополнительно вводится ограничение по углеродному эквиваленту - не более 0,45%.

CЭ=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15, где

CЭ - углеродный эквивалент, %;

C - массовая доля углерода, %;

Mn - массовая доля марганца, %;

Cr - массовая доля хрома, %;

Mo - массовая доля молибдена, %;

V - массовая доля ванадия, %;

Ni - массовая доля никеля, %;

Cu - массовая доля меди, %;

6, 5, 15 - эмпирические коэффициенты.

Сталь с углеродным эквивалентом не более 0,45% имеет хорошую свариваемость. При углеродном эквиваленте более 0,45% снижается способность стали к сварке, т.к. увеличивается склонность металла шва к закалке при его охлаждении и провоцирует получение различных свойств в околошовной зоне и основном металле. Кроме того, перед сваркой металла с углеродным эквивалентом более 0,45% требуется подогрев для исключения трещинообразования, что приводит к увеличению себестоимости и усложнению технологического процесса.

Кальций применен в пределах 0,0003-0,005% как высокоактивный элемент для усиливающего раскисляющего действия алюминия и удаления из расплава в шлак фосфора, серы, кислорода, что приводит к изменению фазового состава и улучшения формы (глобулизации) оксидных включений, а также уменьшению их количества.

Сера и фосфор являются постоянными вредными примесями в стали. Их содержание стремятся снизить. Сера практически не влияет на прочность, но снижает пластичность и ударную вязкость металла. Фосфор отрицательно влияет на вязкость и хладостойкость за счет охрупчивания границ зерен из-за выделения фосфида железа. Кроме того, при штамповке особо сложных деталей может происходить разрыв металла в местах образования сульфидов размером более 2-го балла. С этой целью содержание серы ограничено макс. 0,008%. Содержание фосфора ограничено макс. 0,015%. Выбранные ограничения обусловлены тем, что отрицательное влияние данных примесей с увеличением их массовой доли усиливается с повышением класса прочности горячекатаного проката.

Ограничение содержания примесей олова, свинца и цинка не более 0,010% каждого способствует получению более высокого значения пластичности за счет минимизации количества легкоплавких соединений по границам зерен.

Горячая прокатка с температурой начала прокатки в чистовой группе клетей не более 950° с кратностью подката не менее пяти номинальных толщин готового проката и конец чистовой прокатки в диапазоне температур 750-860°C обеспечивают необходимую проработку структуры, измельчение зерна и как следствие прочностные характеристики, соответствующие классу прочности не менее 700, удлинение, вязкость и хладостойкость, удовлетворяющие требованию стандарта EN 10149.

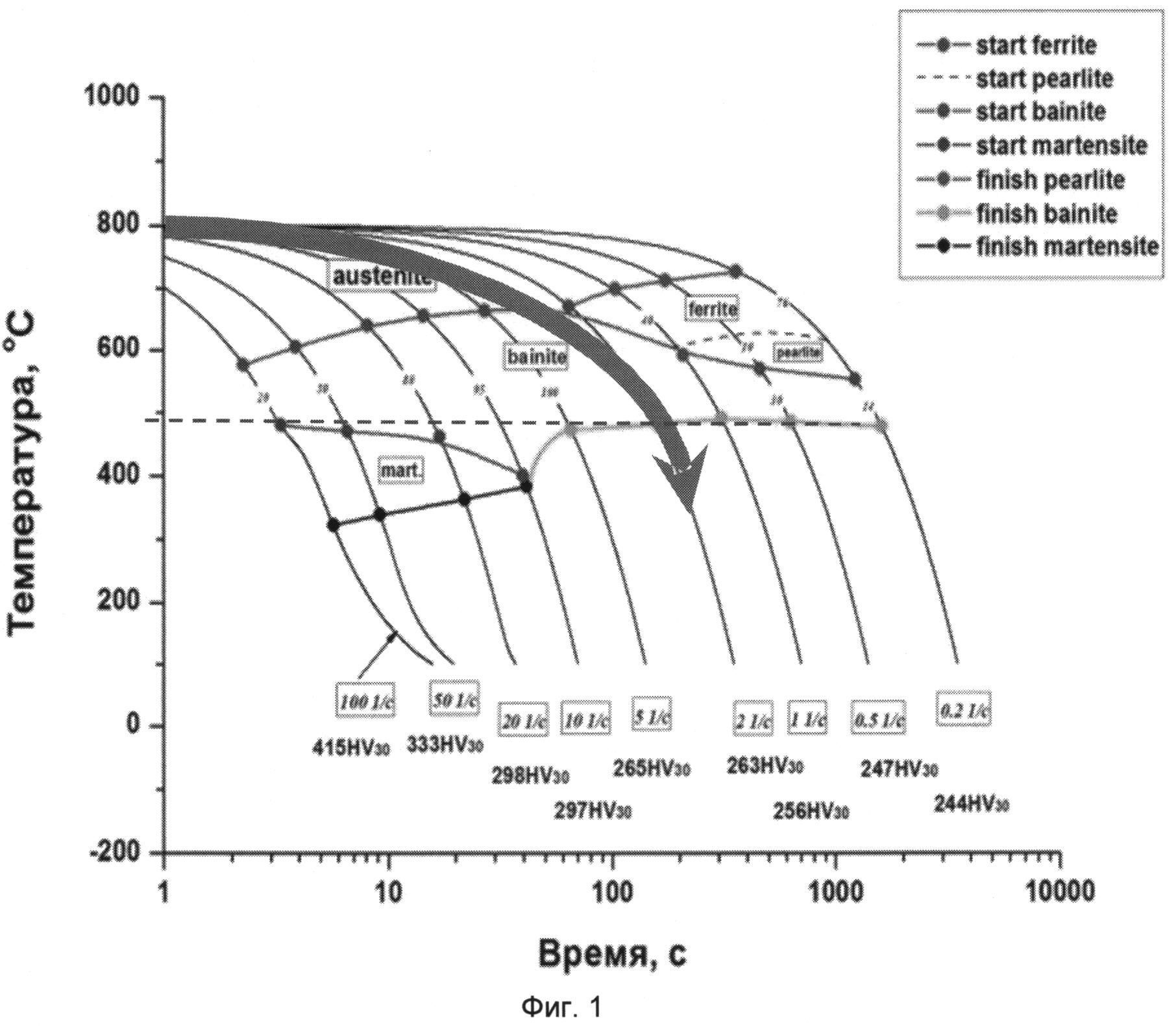

Одним из значимых технологических параметров является температура смотки. Для определения режима ускоренного охлаждения использованы термокинетические диаграммы распада переохлажденного аустенита для химического состава рассматриваемого сортамента горячекатаного проката в диапазоне возможных температур и скоростей охлаждения (Фиг.1), на основе анализа которых определен интервал необходимых температур смотки (не более 480°C). Смотка проката в диапазоне температур не более 480°C позволяет получить в структуре бейнито-мартенситную фазу, в количестве не менее 90%.

Выше заявленных температурных пределов начала и конца чистовой прокатки, а также смотки технический результат не достигался, так как прокат имел низкий предел текучести (менее 700 МПа) и феррито-бейнито-перлитную структуру с преобладающей долей феррито-бейнитной фазы.

Примеры реализации способа

В кислородном конвертере выплавляли низколегированные стали, химический состав которых приведен в таблице 2 (в т.ч. марки стали S600MC, 20ГЮТ, S700MC,).

Используемый для производства данной стали чугун предварительно обрабатывали на установке десульфурации для обеспечения в стали содержания серы не более 0,008%. Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1070 - 1540 мм. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1260-1300°C в течение 2,0-2,5 часов и прокатывали на непрерывном широкополосном стане. Температура полос на входе в чистовую группу клетей и выходе из последней клети стана регламентирована необходимостью получения проката определенного класса прочности не менее 700. Горячекатаные полосы на отводящем рольганге охлаждали водой до определенных температур и сматывали в рулоны. Режим ускоренного охлаждения выбирался с использованием термокинетических диаграмм распада переохлажденного аустенита (Фиг.1). После чего расчетным путем определяли количество и последовательность включения коллекторов и секций ламинарной установки, необходимых для получения установленных выше значений температуры смотки и графика ускоренного охлаждения в условиях стана 2000 ОАО «Северсталь».

Температурные режимы и механические свойства проката, полученного из стали опытных плавок, приведены в таблицах 2 и 3.

|

|

Из таблиц 2 и 3 видно, что в случае реализации предложенного способа (вариант №1) и выполнении всех заявленных в формуле параметров достигаются механические свойства проката, соответствующие классу прочности не менее 700. Выбранная комбинация технологических параметров и химического состава позволяет гарантировать в прокате хорошую проработку структуры и свариваемость, пластичность, вязкость и хладостойкость, при этом структура состоит преимущественно из бейнито-мартенситной фазы.

При реализации варианта №2 не гарантируется выход годного по пределу текучести, т.к. свойства по данной характеристике находятся ниже границы регламентированного диапазона. Кроме того, углеродный эквивалент более 0,45% потребует дополнительных затрат на организацию подогрева проката перед его сваркой. Феррито-бейнитная структура металлопроката, произведенного по вариантам №2 и 3, также не обеспечивает заявленные требования к прокату.

При использовании способа-прототипа (вариант №4) класс прочности 700 также не достигается.

Предлагаемая технология производства горячекатаного проката обеспечивает удовлетворение нестандартных требований потребителя: ударную вязкость при температуре испытания до -50°C - мин. 60 Дж/см2, чистоту металла, обеспеченную отсутствием грубых неметаллических включений - макс. 3 балл.