Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГЛУБОКОПРОНИКАЮЩИХ КАНАЛОВ ФИЛЬТРАЦИИ

Вид РИД

Изобретение

Изобретение относится к области нефтяной и газовой промышленности, в частности, к оборудованию для вскрытия продуктивных пластов путем вырезки перфорационных окон в стенках обсадной колонны скважины и создания перфорационных каналов большой протяженности в породе продуктивного пласта.

Известно устройство для получения глубоких каналов в обсаженной скважине, сложенной абразивными горными породами [1]. Устройство, снабженное направляющей, спускается до требуемой глубины на колонне труб. Затем производят спуск на гибких трубах внутрь колонны труб забойного двигателя, соединенного с разрушающим инструментом, состоящим из гибкого вала, снабженного разрушающим элементом. Прикладывают нагрузку и создают избыточное давление жидкости в полости гибких труб, обеспечивающих вращение и продольное перемещение разрушающего инструмента, производят разрушение обсадной колонны и подъем двигателя с разрушающим инструментом. Внутри колонны труб через направляющую в полученное отверстие в обсадной колонне спускают на гибких трубах гидромониторное сопло. Создают высокое избыточное давление (до 70 МПа) воды с добавлением ПАВ и производят разрушение горной породы и получение канала с помощью гидромониторного эффекта, после чего трубы с соплом поднимают. Для получения следующего канала необходимо сбросить давление и переместить колонну труб вместе с корпусом.

Недостатком известного устройства является то, что отсутствует контроль и ограничение осевой нагрузки на разрушающий обсадную колонну инструмент. Кроме того, производимое на поверхности продольное и угловое перемещения труб, необходимые для получения каждого последующего канала в пласте, не соответствует перемещениям корпуса в скважине, в особенности искривленной. Это не позволяет получить равномерное по окружности и высоте распределение каналов в продуктивной зоне пласта.

Известно также устройство для бурения глубоких перфорационных каналов в обсаженной колонне [2], включающее спускаемый на трубах на заданную глубину снабженный анкером корпус с направляющей, выполненный с возможностью перемещения внутри труб и корпуса средством перемещения, проходящий через кольцевое уплотнение корпуса, гидравлический двигатель, полость которого сообщается с полостью разрушающего инструмента, при том, что гидропривод включает полые ведущий и ведомый валы, выполненные с возможностью вращения и продольного перемещения ведомого вала внутри ведущего до посадки в гнездо последнего, образуя негерметизированную пару цилиндр-поршень, и передачи момента вращения от ведущего к ведомому валу через храповой механизм, корпус имеет гидравлический канал для сообщения полости направляющей с кольцевым пространством скважины, при этом со стороны, противоположной выходному отверстию направляющей, в корпусе установлен гидравлический отклонитель типа поршень-цилиндр, а в верхней его части имеется цилиндрическое углубление, выполненное с возможностью герметичной посадки с вращением ведущего вала, причем анкер размещен вне корпуса и связан с ним резьбовым соединением посредством переводника, а гидравлический двигатель выполнен с возможностью герметичной посадки в кольцевое уплотнение, установленное выше цилиндрического углубления в корпусе на расстоянии, меньшем суммарной длины двигателя и ведущего вала, при этом на внутренней поверхности корпуса установлен стопор, выполненный с возможностью взаимодействия с выступами на внешней поверхности корпуса гидравлического двигателя.

Недостатком известного устройства для бурения глубоких перфорационных каналов в обсаженной колонне является то, что отсутствует возможность формирования глубоких перфорационных каналов в заданных направлениях на одной глубине, а их протяженность ограничена габаритными размерами гидравлического двигателя.

Известно также устройство для глубокой перфорации обсаженных скважин [3], снабженное кассетой, состоящей из ряда ячеек, заполненных режущими головками. Направляющий канал корпуса перфорационного устройства ориентируют в скважине соосно ячейке кассеты с режущей головкой. Сверление каналов перфорации производят путем пошаговой смены режущей головки. Устройство включает корпус с направляющим каналом, предназначенным для размещения полого гибкого вала с режущей головкой. Согласно изобретению устройство снабжено кассетой, состоящей из ряда ячеек, заполненных режущими головками. Корпус установлен с возможностью его периодического осевого принудительного перемещения с обеспечением при этом пошагового смещения криволинейного канала с полым гибким валом от ячейки к ячейке, заполненных режущими головками, и одновременно с обеспечением пошагового смещения фиксатора, которым снабжен блок перемещения.

Недостатком известного устройства является то, в случае закусывания режущей головки, в особенности на выходе из обсадной колонны, станет невозможным продолжение формирования канала, так как увеличение крутящего момента неизбежно приведет к росту осевой нагрузки на режущую головку, а обратное осевое перемещение режущей головки не предусмотрено. Так же закусывание режущей головки в обсадной колонне может привести к защемлению всего устройства относительно обсадной колонны скважины. Кроме того применение универсального режущего инструмента без возможности его замены, обеспечивающего формирование канала в обсадной колонне и горной породе, повлияет на производительность выполнения работ, а протяженность канала будет ограничена периодом

стойкости режущего инструмента.

Наиболее близким по технической сущности заявляемому изобретению является устройство для радиального вскрытия пласта [4], состоящее из установленного в обсадной колонне на насосно-компрессорных трубах корпуса с каналом, режущего инструмента, привода вращения режущего инструмента в виде забойного двигателя, узла подачи режущего инструмента и якорного узла. Приводной вал забойного двигателя связан с режущим инструментом посредством карданной передачи с карданными шарнирами и промежуточными звеньями. Узел подачи режущего инструмента размещен в одном из промежуточных звеньев карданной передачи и состоит из установленного между карданными полумуфтами подпружиненного телескопического вала с ходом выдвижения и усилием сжатия пружины, обеспечивающими вскрытие обсадной колонны, две части вала связаны между собой штифтом, входящим в пазы, обеспечивающие заданный ход взаимного осевого их перемещения. В корпусе выполнено посадочное место с радиальными пазами со скосами на входе в канал. Забойный двигатель в верхней части снабжен поворотным шарниром, имеющим герметичный осевой канал и обеспечивающим соединение с трубой колтюбинга, а в нижней части оснащен скошенными радиальными выступами, выполненными с возможностью расположения в радиальных пазах корпуса.

Недостатком данного технического решения является то, для получения каждого последующего канала в пласте необходимо перевести якорный узел в транспортное положение, выполнить продольное и угловое перемещение колонны насосно-компрессорных труб, установить якорный узел в новом положении. Это не позволяет получить равномерное по окружности и высоте распределение каналов.

Технической задачей создания изобретения является снижение трудоемкости формирования нескольких каналов фильтрации на одной глубине за счет исключения осевых и радиальных перемещений колонны НКТ и повышение качества выполнения работ за счет обеспечения равномерного расположения каналов фильтрации.

Поставленная задача решается за счет того, что устройство для создания глубокопроникающих каналов фильтрации в обсаженной скважине, включающее устанавливаемый в обсадной колонне на насосно-компрессорных трубах посредством якорного узла корпус с каналом для перемещения в нем режущего инструмента, привод вращения которого выполнен в виде забойного двигателя, приводной вал которого связан с режущим инструментом посредством узла подачи режущего инструмента и гибкого вала; узел восприятия реактивного момента забойного двигателя, согласно изобретению, содержит вставку, закрепленную над забойным двигателем; и поворотный механизм, включающий цилиндр, жестко закрепляемый верхней частью на колонне насосно-компрессорных труб, и вал, жестко закрепленный нижней частью в корпусе, снабженные соосными каналами, обеспечивающими соединение внутренней полости колонны насосно-компрессорных труб с каналом корпуса, и свободное перемещение в них вставки и забойного двигателя; вал установлен в цилиндре с возможностью поворота на заданный угол относительно якорного узла при перекрытии вставкой канала цилиндра; а узел восприятия реактивного момента забойного двигателя расположен в верхней части поворотного механизма.

Кроме этого, устройство может дополнительно содержать предохранительную муфту, обеспечивающую фиксацию корпуса в заданном положении относительно якорного узла.

Помимо этого, устройство может дополнительно содержать блок контроля забойных параметров, расположенный на верхнем торце вставки и соединенный с устьем скважины посредством грузонесущего электрического кабеля.

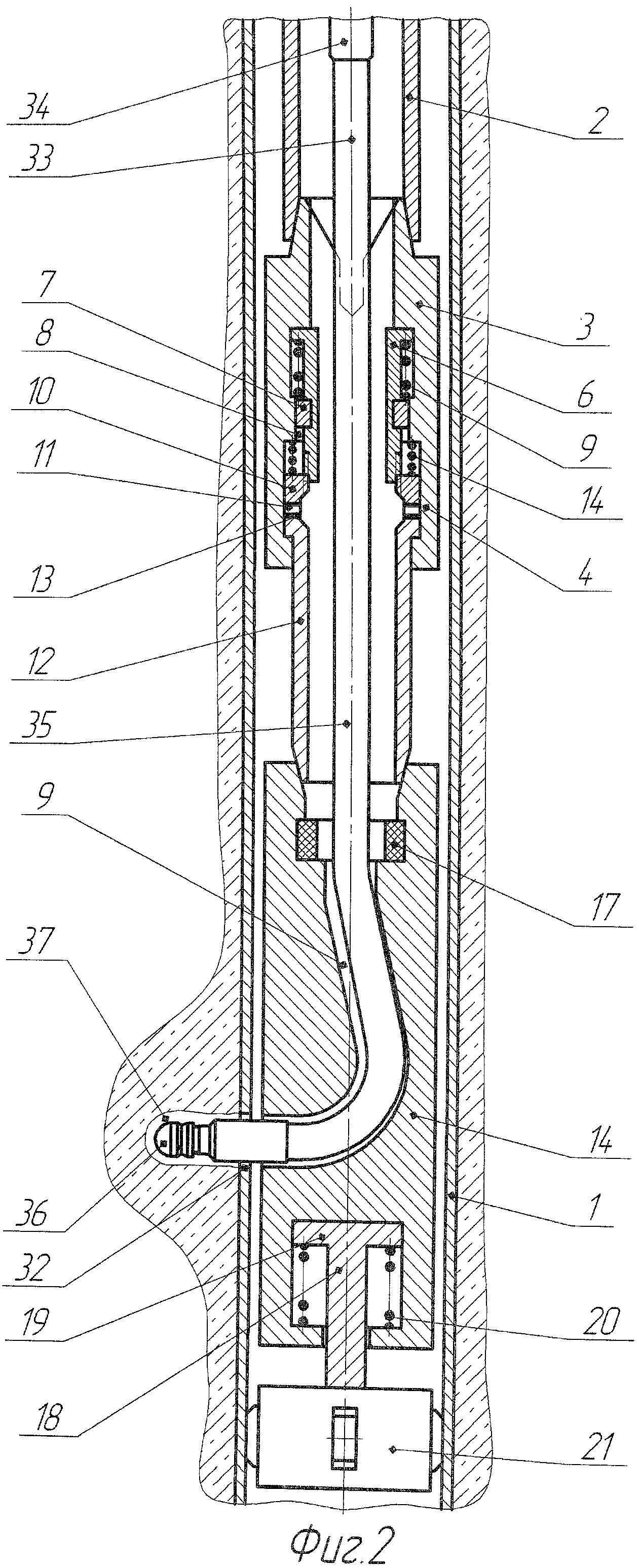

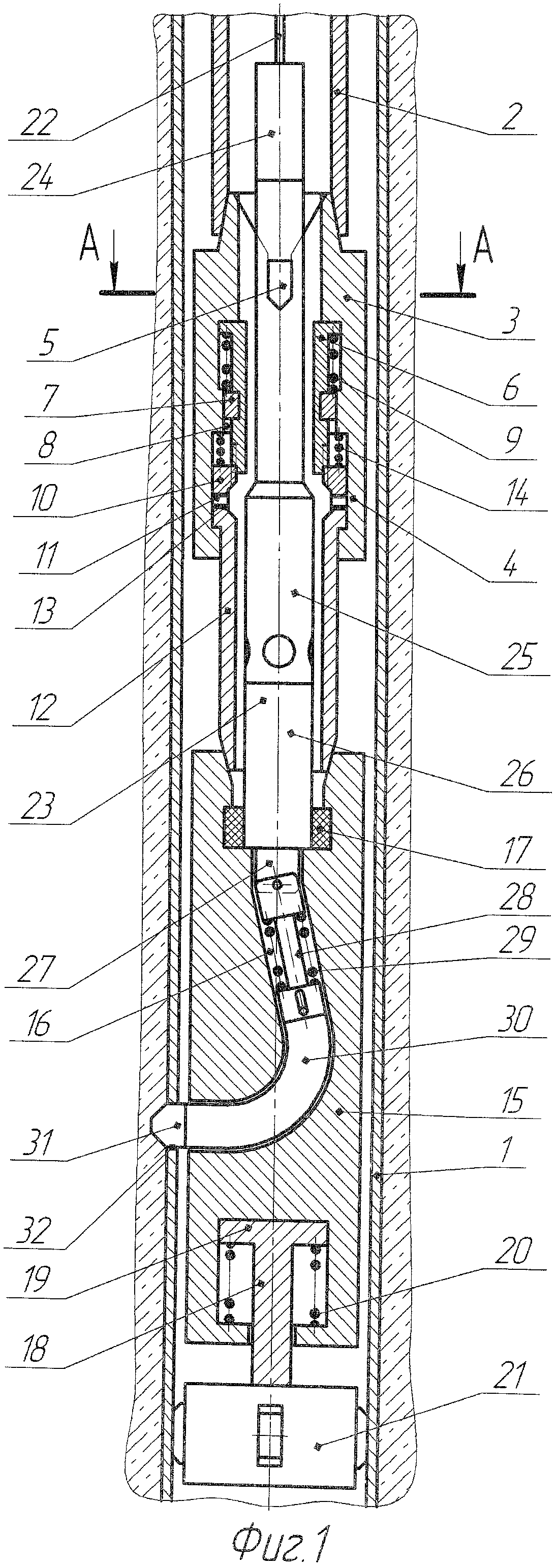

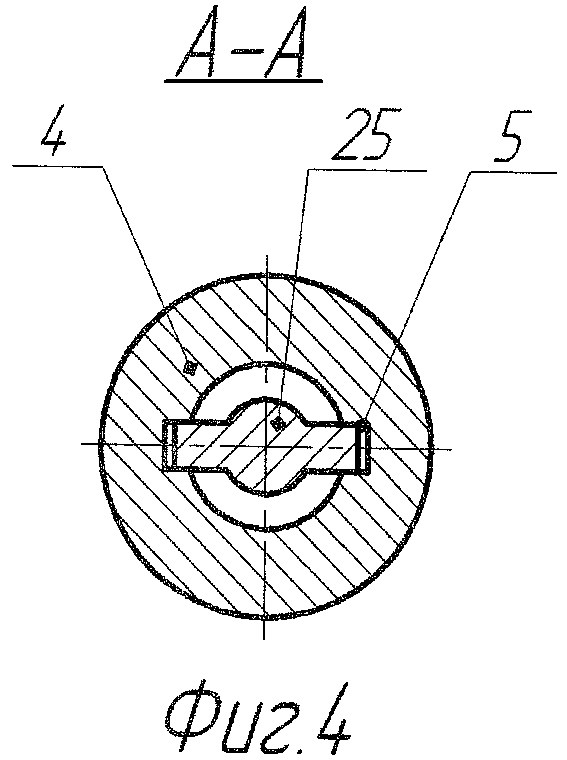

На фиг.1 представлено устройство для создания глубокопроникающих каналов фильтрации с компоновкой для фрезерования окна в обсадной колонне; на фиг.2 - устройство с компоновкой для гидромониторного размыва каналов фильтрации; на фиг.3 - устройство с компоновкой для фрезерования окна в обсадной колонне перед поворотом корпуса в новое положение; на фиг.4 - сечение А-А на фиг.1.

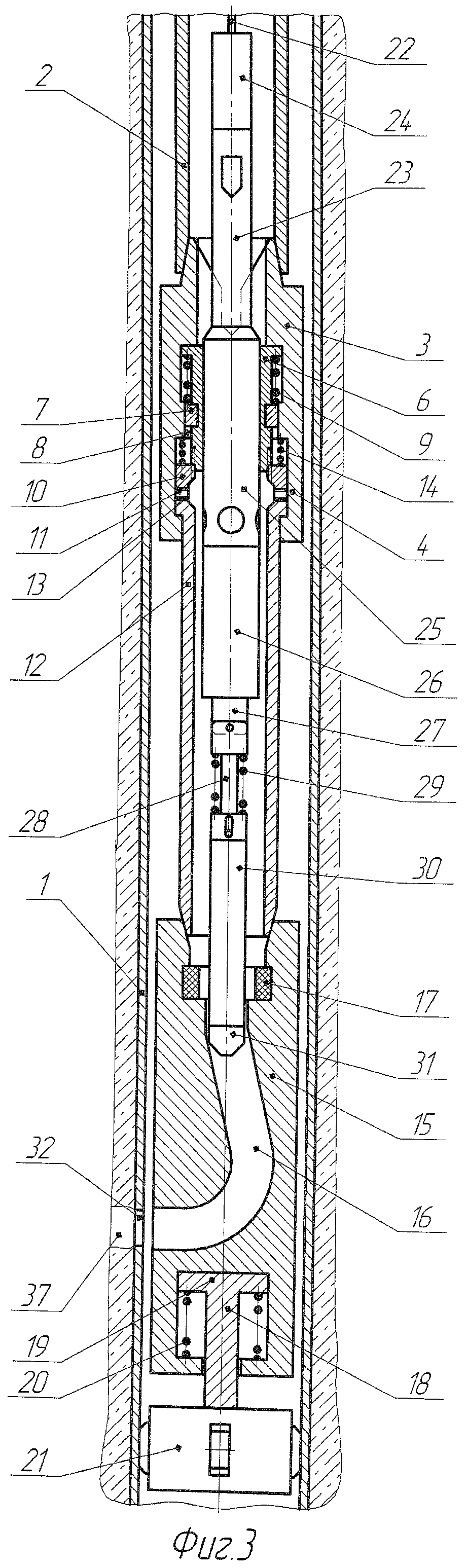

Внутри обсадной колонны 1 на колонне насосно-компрессорных труб (колонне НКТ) 2 спущен поворотный механизм 3, включающий неподвижно закрепленный на колонне НКТ 2 цилиндр 4 с расположенным в нем узлом восприятия реактивного момента забойного двигателя 5. Внутри цилиндра 4 расположен с возможностью перемещения полый винт 6. На винте 6 установлена шпонка 7, взаимодействующая с пазом 8, выполненным в цилиндре 4. В полости цилиндра 4 установлена возвратная пружина 9, обеспечивающая возврат винта 6 в исходное положение. Винт 6 соединен с гайкой 10, в нижней части которой выполнена зубчатая полумуфта 11. Ниже, соосно с гайкой 10, установлен поворотный вал 12 с осевым каналом. В верхней части поворотного вала 12 устроена зубчатая полумуфта 13. Над верхним торцом гайки 10 расположена пружина 14. Нижний конец поворотного вала 12 жестко соединен с корпусом 15, в котором выполнен криволинейный канал 16, на входе в который расположен уплотнительный элемент 17. Корпус 15 в нижней своей части через предохранительную муфту 18, состоящую, например, из фрикциона 19 и пружины 20, соединен с якорным узлом, например, анкером 21. Внутрь колонны НКТ 2 на геофизическом кабеле 22 спущена компоновка 23 (фиг.1, 3), включающая блок контроля забойных параметров 24, посредством перфорированной вставки 25 соединенный с винтовым забойным двигателем (ВЗД) 26, на выходном валу 27 которого через узел подачи режущего инструмента, выполненного, например, в виде телескопического вала 28 с нагружающим элементом - пружиной 29, закреплен гибкий вал 30 со сверлом 31 для выполнения в обсадной колонне 1 отверстия 32.

Для дальнейшего формирования глубокопроникающих каналов фильтрации 37 (фиг.2) используется компоновка, спускаемая в колонну НКТ 2, включающая коннектор 33, безмуфтовую длинномерную трубу (БДТ) 34, рукав высокого давления (РВД) 35 с промывочной форсункой 36.

Устройство работает следующим образом.

Для получения отверстия 32 в обсадной колонне 1 в колонну НКТ 2 спускается компоновка 23. ВЗД 26 входит в корпус 15 и герметизируется уплотнительным элементом 17, гибкий вал 30 со сверлом 31 располагается в криволинейном канале 16 корпуса 15. Под действием пружины 29 сверло 31 прижимается к обсадной колонне 1. С устья скважины насосным агрегатом (на фиг. не показан) в колонну НКТ 2 подается под давлением рабочая жидкость, которая через перфорированную вставку 25 поступает в ВЗД 26, при этом начинает вращаться выходной вал 27 с закрепленным на нем телескопическим валом 28, гибким валом 30 и сверлом 31. Узел восприятия реактивного момента 5 удерживает корпус ВЗД 26 от проворота. Происходит процесс сверления отверстия 32 в обсадной колонне 1. При этом предохранительная муфта 18 удерживает корпус 15 от поворота относительно анкера 21, а анкер 21 удерживает корпус 15 от перемещений внутри обсадной колонны 1. В процессе сверления, в зависимости от нагрузки на сверло 31, происходит изменение давления рабочей жидкости, поступающей в ВЗД 26, эти изменения фиксируются блоком регистрации забойных параметров 24 и по геофизическому кабелю 22 передаются на устье скважины, где оператор, в зависимости от изменения забойных параметров, управляет процессом сверления. После завершения сверления отверстия 32 нагрузка на сверло 31 снижается, что фиксируется блоком регистрации забойных параметров 24, и оператор на устье скважины прекращает процесс сверления и снижает давление в колонне НКТ 2 до гидростатического, и компоновку 23 поднимают на устье скважины.

Для дальнейшего формирования глубокопроникающих каналов фильтрации 37 (фиг.2) в колонну НКТ 2 спускают компоновку, включающую коннектор 33, соединяющий безмуфтовую длинномерную трубу (БДТ) 34 и рукав высокого давления (РВД) 35 с промывочной форсункой 36.

По мере спуска промывочная форсунка 36, закрепленная на нижнем конце РВД 35, проходит через поворотное устройство 3 и по криволинейному каналу 16 корпуса 15 проходит в отверстие 32, просверленное к обсадной колонне 1. Насосным агрегатом, расположенным на устье скважины (на фиг. не показан) в БДТ 34 под давлением подается рабочая жидкость, которая, пройдя через РВД 35, подается в промывочную форсунку 36 и при истекании из которой за счет гидромониторного эффекта промывает канал фильтрации 37, по мере формирования которого промывочная форсунка 36 с РВД 35 постепенно продвигаются вследствие поступательного перемещения БДТ 34.

По окончании гидромониторного размыва канала фильтрации 37, компоновку, включающую БДТ 34, РВД 35 с промывочной форсункой 36 поднимают на устье скважины.

Затем вовнутрь колонны НКТ 2 спускается компоновку 23 до упора ВЗД 26 в корпус 15. Далее компоновка приподнимается до глубины, при которой вставка 25 находится на одном уровне с винтом 6 поворотного механизма 3, при этом ВЗД 26 не доходит до уплотнительного элемента 17, расположенного внутри корпуса 15 (фиг.3). В колонну НКТ 2 насосным агрегатом, расположенным на устье скважины (на фиг. не показан), подается под давлением рабочая жидкость, под воздействием которого перемещается винт 6, поворачивающий гайку 10. Гайка 10 через полумуфты 11, 13 поворачивает поворотный вал 12 на заданный угол, при этом, преодолевая сопротивление предохранительной муфты 18, происходит поворот корпуса 15, который устанавливается в новом положении.

Давление в колонне НКТ 2 снижается до гидростатического, и производится дальнейший спуск компоновки 23, при этом ВЗД 26 входит в корпус 15 и герметизируется уплотнительным элементом 17. Далее циклы сверления и формирования каналов фильтрации повторяются.

Технический результат, на достижение которого направлено изобретение, заключается в повышении точности расположения создаваемых каналов фильтрации на одной глубине и обеспечивается за счет наличия в устройстве для создания глубокопроникающих каналов фильтрации поворотного механизма, предназначенного для поворота корпуса с каналом на заданный угол. При этом поворот обеспечивается при перекрытии с помощью вставки осевого канала в цилиндре поворотного механизма. Также снижается трудоемкость позиционирования режущего инструмента для выполнения последующего канала фильтрации, что достигается обеспечением поворота корпуса с каналом на заданный угол за счет конструкции поворотного механизма.

Источники информации:

1. US 5853056, МПК Е21В 17/20; Е21В 29/06; Е21В 7/06; Е21В 7/08; Е21В 7/18; F16C 1/04, 1998.12.29.

2. RU 2255196, МПК Е21В 7/08, Е21В 43/112, 2003.08.03.

3. RU 2286442, МПК Е21В 43/11, 2006.10.27.

4. RU 2392420, Е21В 43/11, 2010.06.20.