Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ЗАВИСИМОСТИ ВЫХОДА ПРОДУКТОВ ПОЛУКОКСОВАНИЯ ПОЛИФРАКЦИОННЫХ ТВЕРДЫХ ТОПЛИВ ОТ ТЕМПЕРАТУРЫ НАГРЕВА

Вид РИД

Изобретение

Настоящее изобретение относится к области исследования процессов термического разложения твердых топлив и может быть использовано в химической и топливной промышленностях.

Известен стандартный способ определения выхода продуктов полукоксования, заключающийся в нагревании до 520°С без доступа воздуха навески монофракционного (однородного) мелкозернистого топлива в алюминиевой реторте (так называемая реторта Фишера) емкостью 170 см3 и определении суммарного выхода выделяющихся продуктов: смолы, пирогенетической воды, полукокса и газа. В реторте Фишера производится термическое разложение небольшого количества мелкой фракции исследуемого топлива при одинаковом равномерном прогреве всей его массы. Равномерность прогрева достигается за счет небольших размеров реторты и хорошей теплопроводности материала, из которого она изготовлена (алюминий). Температура процесса определяется по показаниям одного термодатчика, размещенного на внешней стороне стенки реторты. Реторту нагревают в специальной электрической печи. [Топливо твердое минеральное. Методы определения выхода продуктов полукоксования. ГОСТ 3168-93. (ИСО 647-74). Дата введения 01.01.1995 г.]

Недостатком этого способа является то, что получаемые в реторте Фишера результаты выхода продуктов при постоянном конечном значении температуры 520°С не соответствуют результатам, получаемым в промышленных рабочих устройствах, поскольку характер процесса термического разложения, помимо температурных, временных факторов и условий нагрева, зависит от геометрических размеров частиц топлива. Поэтому получаемые в рабочих устройствах выходы конечных продуктов из полифракционного топлива при неравномерном прогреве всей его массы, как правило, отличаются от результатов, полученных при равномерном прогреве небольшой массы монофракционного мелкозернистого материала в реторте Фишера. Кроме того, в рабочих устройствах процессы проводятся при разных температурах и методах нагрева топлива.

Недостатком этого способа является также то, что температура, по которой проводится процесс, фиксируется по показаниям термодатчика, расположенного на внешней стороне стенки реторты, и практически отличается от реальной температуры материала внутри реторты. Следовательно, температура, характеризующая выход продуктов в процессе термического разложения данного материала, является относительно условной.

Наиболее близким к предлагаемому изобретению является способ определения выхода продуктов полукоксования топлива в лабораторной реторте с внешним обогревом, при котором нагрев массы материала осуществляется послойно в направлении от стенки реторты к центру со скоростью перемещения фронта нагрева примерно 0,5 мм в минуту. За конечную температуру процесса принимают среднее значение показаний 2-х датчиков: термоэлектрического датчика, размещенного снаружи реторты и фиксирующего заданную температуру обогревательной печи, и термоэлектрического датчика, размещенного в объеме материала и фиксирующего конечную температуру нагрева по центру реторты. [В.Г.Каширский. Экспериментальные основы комплексного энерготехнологического использования топлив // Саратов: Издательство Саратовского университета, 1981 г., 144 с.]

Недостатком такого способа определения зависимости выхода продуктов полукоксования от температуры нагрева является то, что при достаточно большом поперечном размере реторты к моменту достижения центральными слоями топлива конечной температуры имеет место температурный градиент по радиусу реторты и каждая отдельно взятая образующая слоя топлива имеет температуру, отличную от соседней. В силу плохой теплопроводности твердого материала слои, соприкасающиеся с раскаленной стенкой реторты, уже начинают разлагаться, в то время как центральные слои еще не выделили влаги. Выделяясь из материала, расположенного у стенок, парогазовые продукты термического разложения частично проходят через более холодные слои топлива по направлению к выходному отверстию, а поскольку температура во внутренней части реторты еще недостаточно высока, то пары смолы конденсируются на более холодном материале и в дальнейшем при его нагреве крекируются, что ведет к увеличению выхода газа за счет уменьшения выхода смолы. Поэтому характеризуемый средней температурой процесса выход продуктов данного материала представляет собой на самом деле усредненные результаты термического разложения разных частиц этого материала, произошедшего фактически при разных, достаточно сильно различающихся, температурах нагрева.

Недостатком способа является также то, что отвод газообразных продуктов производится через необогреваемый верхний патрубок реторты, что приводит к конденсации в нем части жидких продуктов, их стеканию обратно в зону высоких температур, повторному разложению и, как следствие, к ошибке в определении выхода смолы.

Недостатком способа является также то, что определение выхода полукокса производится не непосредственно после окончания газовыделения, а после естественного медленного остывания реторты до комнатной температуры. За это время за счет уменьшения парциального давления газов в объеме реторты возможна обратная сорбция полукоксом части парогазовых продуктов из системы конденсации, что искажает истинное значение выхода продуктов.

Техническим результатом, на достижение которого направлено данное изобретение, является повышение точности определения выхода жидких, газообразных и твердых продуктов при полукоксовании топлива за счет улучшения условий теплообмена, обеспечивающих равномерный нагрев всей массы исследуемого материала, увеличение выхода газообразных и жидких продуктов и повышение точности определения конечной температуры процесса, характеризующей выход продуктов термического разложения топлива.

Технический результат достигается тем, что при определении зависимости выхода продуктов полукоксования полифракционных твердых топлив от температуры нагрева, включающем внешний нагрев твердого топлива через теплопроводящую поверхность без доступа кислорода до заданной конечной температуры, фиксируемой по показаниям термодатчиков, его выдержку при этой температуре до полного прекращения газовыделения, отвод образующихся газообразных продуктов через коллектор в систему конденсации и определение выхода продуктов полукоксования, исходное топливо помещают в кольцевой реакционный объем между двумя вертикальными теплопроводящими поверхностями, дополнительно нагревают исходное топливо со стороны внутренней теплопроводящей поверхности, измеряют температуру нагрева термодатчиками не менее чем в 6-ти точках кольцевого объема на разной глубине, заданную конечную температуру нагрева топлива фиксируют как среднее арифметическое значение показаний всех термодатчиков, теплоизолируют коллектор и поддерживают в верхней части реакционного объема температуру выше 200°С, а конечную температуру процесса поддерживают постоянной до полного прекращения газовыделения, после чего изолируют внутренний объем реторты от системы конденсации. Вычисление среднего арифметического значения температурных показателей всех термодатчиков осуществляют непрерывно в течение всего процесса с временным интервалом, равным времени подъема температуры нагрева на 10°С.

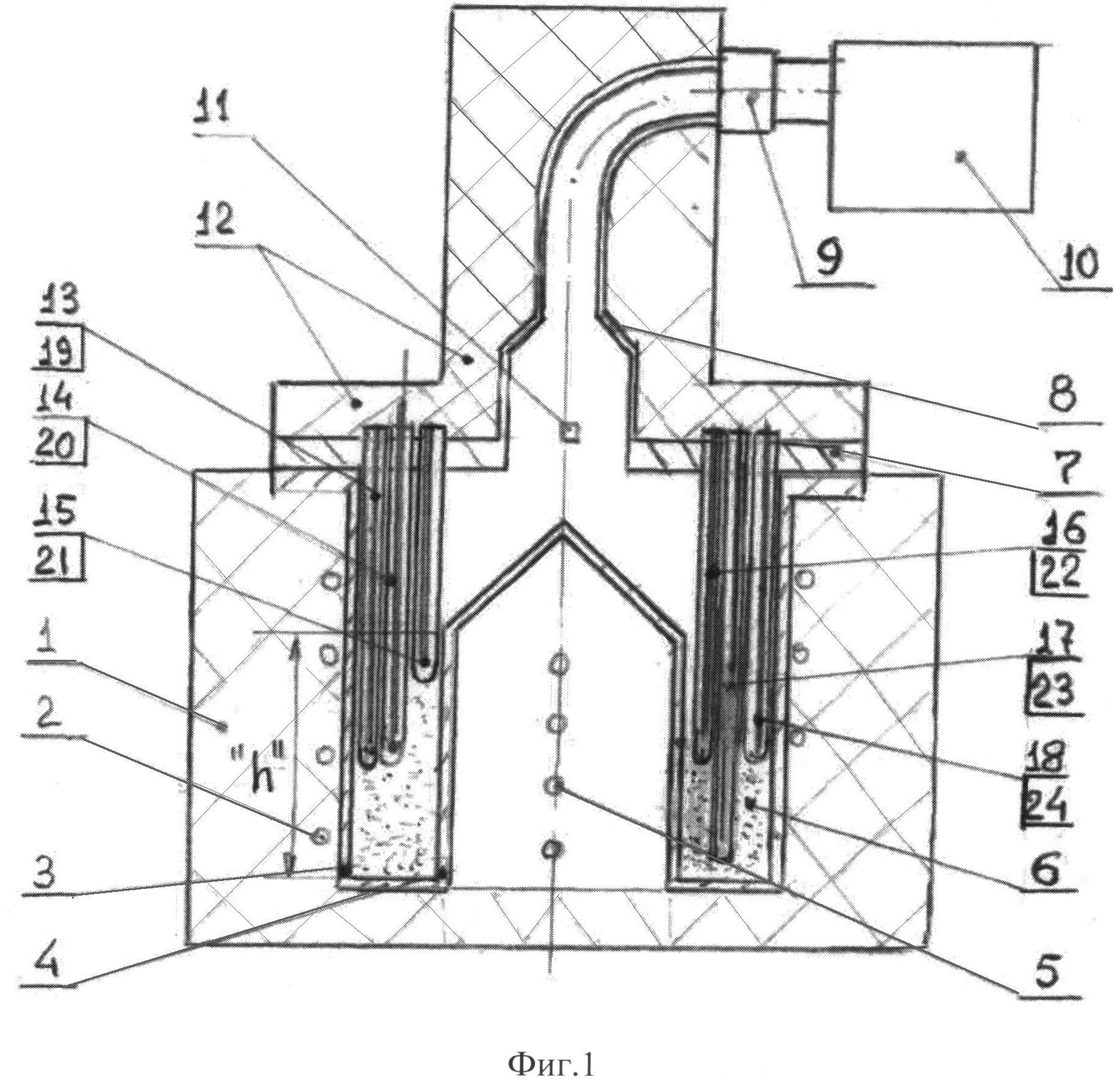

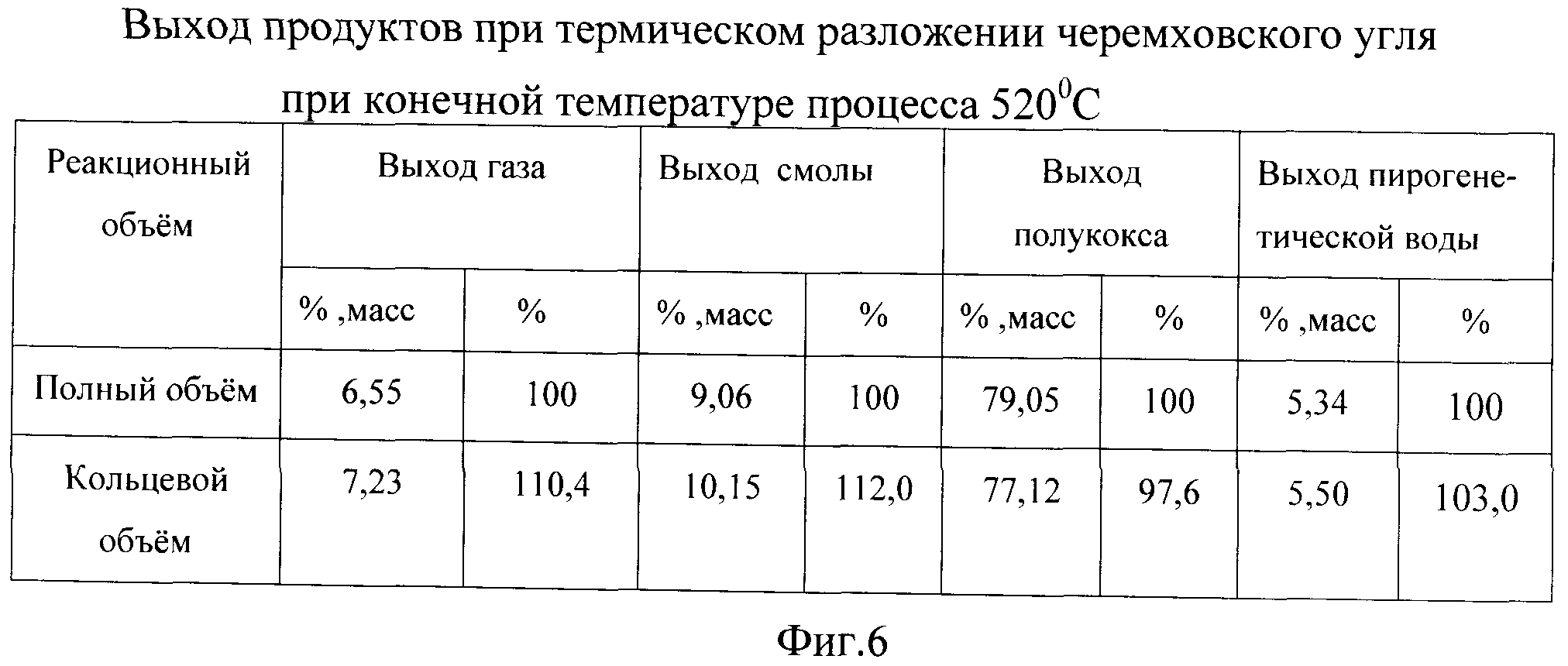

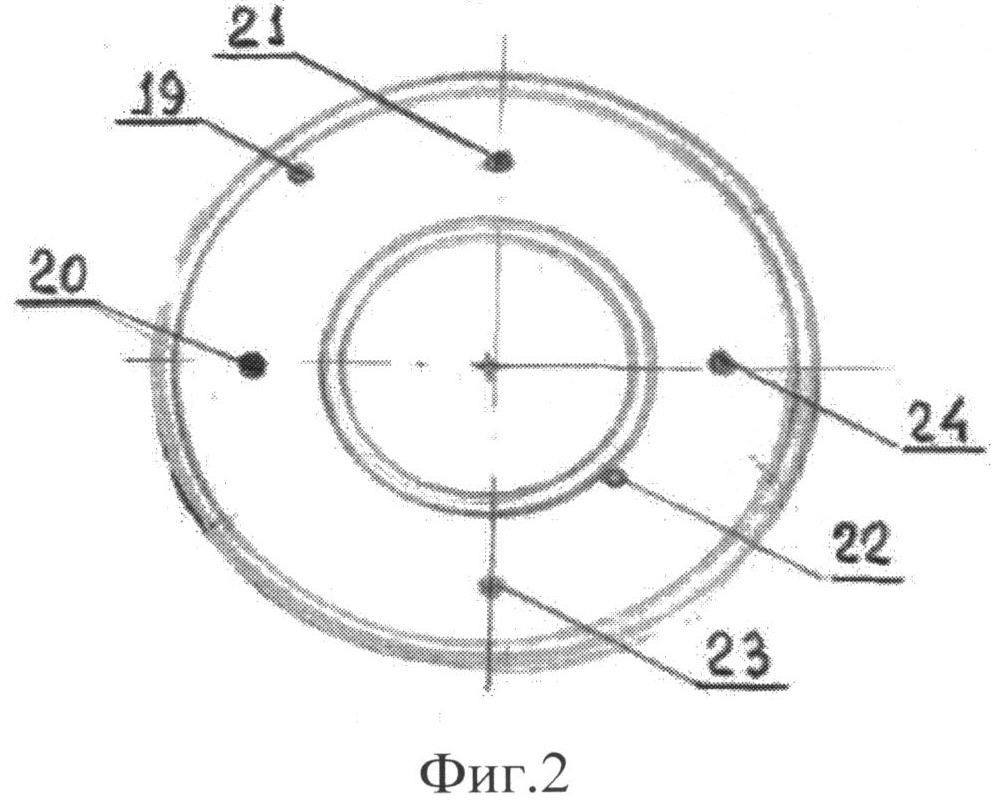

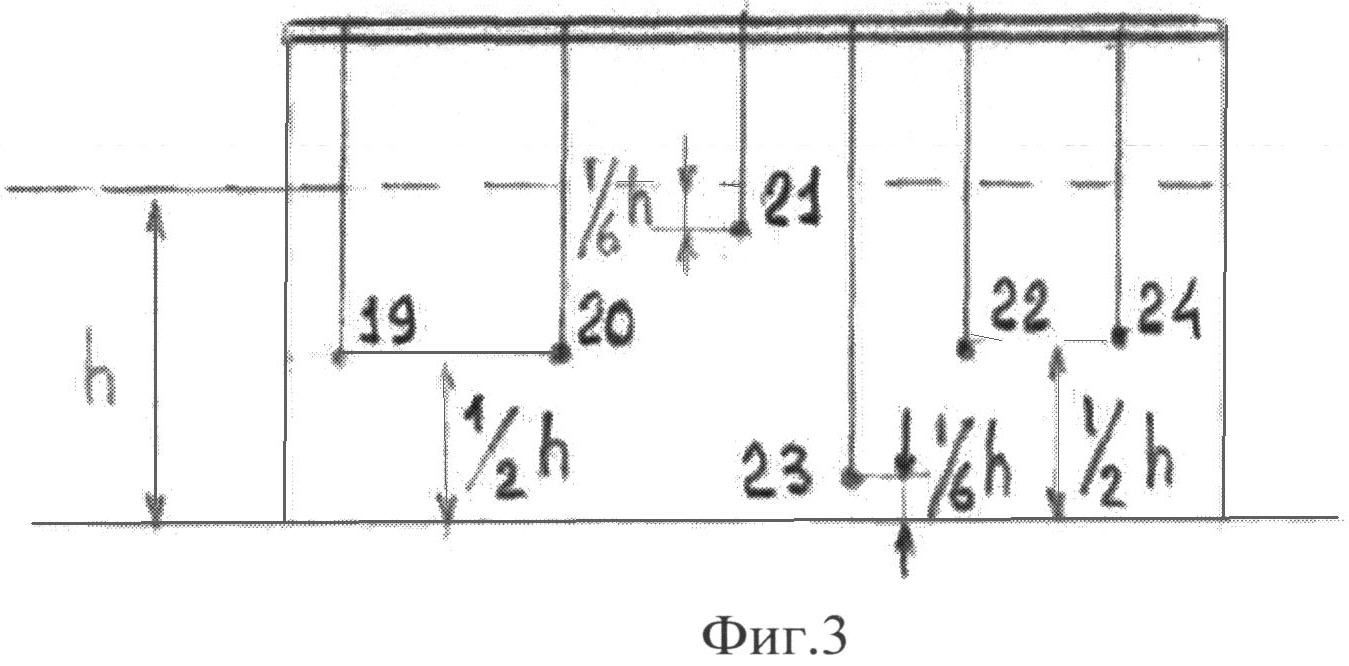

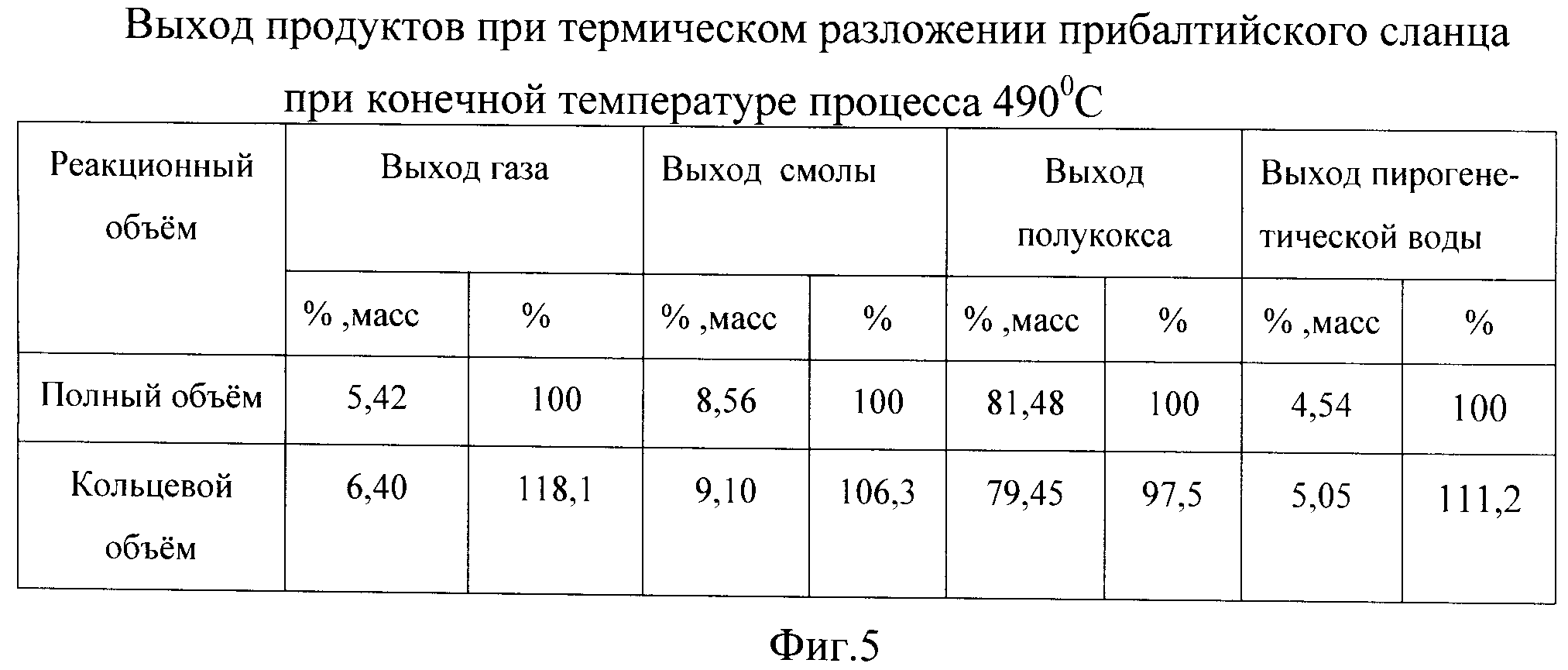

Сущность предлагаемого технического решения поясняется чертежами, где на фиг.1 представлена схема устройства, реализующего процесс, на фиг.2 - условная схема размещения термодатчиков в кольцевом реакционном объеме по окружности, на фиг.3 - условная схема размещения термодатчиков в кольцевом реакционном объеме по высоте, на фиг.4 - результаты сопоставительных опытов по полукоксованию алюйского сланца при температуре 520°С в лабораторной реторте с полным внутренним реакционным объемом и лабораторной реторте с кольцевым реакционным объемом, на фиг.5 - результаты сопоставительных опытов по полукоксованию прибалтийского сланца при температуре 490°С в лабораторной реторте с полным внутренним реакционным объемом и лабораторной реторте с кольцевым реакционным объемом, на фиг.6 - результаты сопоставительных опытов по полукоксованию черемховского угля при температуре 530°С в лабораторной реторте с полным внутренним реакционным объемом и лабораторной реторте с кольцевым реакционным объемом.

Устройство включает печь 1 с внешним источником нагрева 2, в которой размещена вертикальная металлическая реторта 3 с размещенным внутри нее коаксиально металлическим цилиндром 4, внутри которого размещен внутренний источник нагрева 5, зазор между вертикальными стенками цилиндра 4 и стенками реторты 3 образует кольцевой реакционный объем 6 высотой «h» для размещения анализируемой пробы топлива. Реторта 3 содержит съемную крышку 7 с коллектором вывода парогазовых продуктов 8, соединенным через запорное устройство 9 с системой конденсации 10. Коллектор 8 снабжен датчиком давления 11. Крышка 7 и коллектор 8 снабжены съемными теплоизолирующими элементами 12.

В крышку 7 вмонтированы кожухи 13, 14, 15, 16, 17, 18, в которые соответственно вставлены термоэлектрические датчики 19, 20, 21, 22, 23, 24. Термодатчики 20 и 24 размещены по центру кольцевого реакционного объема 6 на половине его высоты «h». Термодатчики 19 и 22 размещены непосредственно соответственно у стенок реторты и цилиндра на половине высоты «h» кольцевого объема 6. Термодатчик 21 размещен по центру кольцевого объема 6 на расстоянии 1/6 его высоты от верха. Термодатчик 23 размещен по центру кольцевого объема 6 на расстоянии 1/6 его высоты от дна.

Способ осуществляют следующим образом.

Приблизительно 800-1000 г анализируемой пробы 6 исходного твердого топлива заданного гранулометрического состава взвешивают с погрешностью не более 0,05 г и переносят в реторту 3. Реторту 3 закрывают съемной крышкой 7, помещают в нагревательную печь 1 и теплоизолируют крышку 7 и коллектор 8 элементами 12. В кожухи 13, 14, 15, 16, 17, 18 вставляют соответственно термоэлектрические датчики 19, 20, 21, 22, 23, 24. Включают внешний 2 и внутренний 5 источники нагрева и нагревают устройство со средней скоростью 7-10°С в минуту до заданной конечной температуры, определяемой как среднеарифметическое значение показаний всех термодатчиков 19-24. Выделяющиеся парогазовые продукты термического разложения направляются в систему конденсации 10. После стабилизации конечной температуры на одном уровне, заданном для данного режима термического разложения, и после полного прекращения выделения летучих продуктов источники нагрева выключают. В процессе охлаждения реторты 3 фиксируют показания датчика давления 11 и в момент перехода показаний от избыточного давления к разрежению включают запорное устройство 9, изолирующее реторту 3 от системы конденсации 10. После охлаждения реторты 3 до комнатной температуры из нее выгружают и взвешивают коксовый остаток с погрешностью не более 0,05 г. Результаты взвешивания представляют в виде выхода коксового остатка.

По результатам проведенных режимов термического разложения регистрируют зависимости выхода газа, жидких продуктов и коксового остатка от конечной температуры нагрева во всем исследованном температурном диапазоне.

Температурные условия процесса определяют вычислением среднего арифметического значения температурных показателей термодатчиков 19, 20, 21, 22, 23, 24, размещенных в разных точках кольцевого реакционного объема 6 реторты 3 по его высоте и поперечному сечению в течение всего процесса с временным интервалом, равным времени подъема температуры нагрева на 10°С.

По результатам проведенных режимов термического разложения регистрируют зависимости выхода газа, жидких продуктов и коксового остатка от конечной температуры нагрева во всем исследованном температурном диапазоне.

Двухсторонний нагрев небольшого слоя топлива от расположенных в непосредственной близости теплопередающих поверхностей обеспечивает равномерный прогрев всех частиц топлива и эвакуацию образующихся газообразных продуктов только через слои топлива, имеющие такую же температуру, что исключает возможность их частичной конденсации и вторичного нагрева.

Непрерывное вычисление среднего арифметического значения температурных показателей нескольких термодатчиков, размещенных в разных точках реакционного объема реторты по его высоте и поперечному сечению, в течение всего процесса с временным интервалом, равным времени подъема температуры нагрева на 10°С, позволяет с большой точностью фиксировать температурные условия процесса.

Теплоизоляция коллектора вывода газообразных продуктов и поддержание его температуры выше 200°С позволяет избежать преждевременной конденсации высококипящих фракций жидких продуктов и тем самым повышает точность определения их выхода.

Пример 1. На Фиг.4 представлены результаты сопоставительных опытов по полукоксованию алюйского сланца при температуре 520°С в лабораторной реторте с полным внутренним реакционным объемом и лабораторной реторте с кольцевым реакционным объемом с определением выхода на сухую массу исходного топлива газа, жидких продуктов и полукокса. В реторте с кольцевым реакционным объемом по сравнению с результатами, полученными в реторте с полным объемом, выход газа увеличился на 18,6%, выход смолы на 20%, выход пирогенетической воды увеличился на 11,1%, а выход полукокса соответственно уменьшился на 4%.

Пример 2. На Фиг.5 представлены результаты сопоставительных опытов по полукоксованию при температуре 490°С прибалтийского сланца в лабораторной реторте с полным внутренним реакционным объемом и лабораторной реторте с кольцевым реакционным объемом с определением выхода на сухую массу исходного топлива газа, жидких продуктов и полукокса. В реторте с кольцевым реакционным объемом по сравнению с результатами, полученными в реторте с полным объемом, выход газа увеличился на 18,1%, выход смолы на 6,3%, выход пирогенетической воды на 11,2%, а выход полукокса соответственно уменьшился на 2,5%.

Пример 3. На Фиг.6 представлены результаты сопоставительных опытов по полукоксованию при температуре 530°С черемховского угля в лабораторной реторте с полным внутренним реакционным объемом и лабораторной реторте с кольцевым реакционным объемом с определением выхода на сухую массу исходного топлива газа, жидких продуктов и полукокса. В реторте с кольцевым реакционным объемом по сравнению с результатами, полученными в реторте с полным объемом, выход газа увеличился на 10,4%, выход смолы на 12,0%, выход пирогенетической воды на 3,0%, а выход полукокса соответственно уменьшился на 2,4%.

Таким образом, совокупность указанных существенных признаков обеспечивает повышение точности определения выхода жидких, газообразных и твердых продуктов за счет улучшения условий теплообмена, обеспечивающих равномерный нагрев всей массы исследуемого материала, увеличивает выход газа и смолы и обеспечивает повышение точности определения конечной температуры процесса, характеризующей выход продуктов термического разложения топлива.