Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГЕТЕРОГЕННОЙ ЛИСТОВОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретно к производству двухслойного стального листового проката толщиной 4-20 мм для бронезащитных конструкций с классом защиты не ниже 6a по ГОСТ P50963-96 для легкобронированных боевых машин, летательных аппаратов, бронированных сооружений.

Броневая стойкость листовой стали оценивается по минимальной толщине листа Hн, которая полностью исключает ее пробитие при обстреле с расстояния 100 м бронебойными пулями с термоупрочненным стальным сердечником.

Известен способ производства гетерогенной (двухслойной) листовой стали, включающий сборку пакета из по меньшей мере двух листовых заготовок из легированной стали, сваривание листов взрывом, нагрев и горячую прокатку до заданной толщины [1].

Недостаток известного способа состоит в том, что гетерогенная листовая сталь имеет низкую броневую стойкость.

Ближайшим аналогом к предлагаемому изобретению является способ производства гетерогенной листовой стали, включающий получение фронтальной и тыльной листовых заготовок, нагрев до температуры 1250°C, горячую прокатку с температурой конца прокатки 850°C, закалку от температуры конца прокатки, отпуск при температуре 200°C, сварку листов по боковым сторонам. При этом фронтальная заготовка выполнена из стали, содержащей, мас.%:

|

а тыльная заготовка выполнена из стали, содержащей, мас.%:

|

Недостаток данного способа состоит в низкой броневой стойкости гетерогенной листовой стали.

Техническая задача, решаемая изобретением, состоит в повышении броневой стойкости.

Для решения технической задачи в известном способе производства гетерогенной листовой стали, включающем получение фронтальной и тыльной листовых заготовок, нагрев, горячую прокатку, закалку с температуры конца прокатки и отпуск, согласно изобретению перед горячей прокаткой фронтальную и тыльную листовые заготовки соединяют посредством сварки взрывом, нагрев ведут до температуры 1100-1240°C при которой выдерживают не менее 2 ч, горячую прокатку ведут с суммарным относительным обжатием по толщине не менее 60% с температурой конца прокатки 860-980°C, отпуск проводят при температуре 150-190°C, причем фронтальный слой выполняют из стали следующего химического состава, мас.%:

|

тыльный слой выполняют из стали следующего химического состава, мас.%:

|

Сущность предложенного технического решения состоит в следующем. Сварка фронтальной и тыльной заготовок взрывом обеспечивает соединение слоев по всей площади их контакта. Последующий нагрев до 1100-1240°C с выдержкой в течении не менее 2 ч увеличивает прочности соединения слоев за счет взаимной диффузии химических элементов. Это исключает нарушение сплошности контакта фронтального и тыльного слоев при горячей прокатке, а также баллистическом соударении пули с гетерогенной броневой преградой. Химический состав сталей для фронтального и тыльного слоев в высокоупрочненном состоянии после закалки с температуры конца прокатки 860-980°C и отпуска при температуре 150-190°C способствует повышению твердости фронтального слоя, а также вязкости тыльного слоя. Кобальт при необходимости дополнительно повышает их теплостойкость. Поэтому локальный адиабатический разогрев при пулевом соударении не приводит к снижению броневой стойкости гетерогенной листовой стали (как это имеет место в случае использования известного способа [2]), что увеличивает живучесть броневой конструкции в целом.

Нагрев сваренных взрывом фронтальной и тыльной заготовок до температуры ниже 1100°C и выдержка при температуре нагрева менее 2 ч не приводят к увеличению прочности соединения слоев из-за недостаточной взаимной диффузии, что не исключает их расслоения при прокатке и обстреле, обусловленного различными механическими свойствами сталей различного состава и неравномерностью их вытяжек. Увеличение температуры нагрева выше 1240°C интенсифицирует процессы собирательной рекристаллизации и окисление границ зерен в черновых проходах горячей прокатки, что снижает бронезащитные свойства готовой листовой стали.

Уменьшение относительного обжатия по толщине менее 60% приводит к формированию крупнозернистого аустенита слоев, что снижает твердость и прочность, ухудшает бронестойкость гетерогенных листов.

При температуре конца прокатки ниже 860°C не достигаются высокие твердость и прочность фронтального слоя, а увеличение температуры конца прокатки выше 980°C приводит к снижению вязкости тыльного слоя. В обоих случаях снижается броневая стойкость гетерогенной листовой стали.

При температуре отпуска ниже 150°C увеличивается склонность гетерогенной стали к образованию отколов при пулевом соударении, что недопустимо. Повышение температуры отпуска более 190°C приводит к падению твердости фронтального слоя и увеличивает вероятность пробития брони пулей с упрочненным сердечником.

Углерод упрочняет оба слоя закаленной стали. При концентрации углерода в тыльном компоненте менее 0,20% не достигается требуемая прочность и твердость, а при его концентрации более 0,40% снижаются вязкость, пластичность и бронезащитные свойства закаленной низкоотпущенной стали. Увеличение концентрации углерода более 0,70% во фронтальном слое приводит к его растрескиванию при пулевом содарении. В то же время уменьшение содержания углерода во фронтальном слое менее 0,30% не обеспечивает фрагментированное разрушение пулевого сердечника при соударении, что снижает броневую стойкость гетерогенной листовой стали.

Кремний раскисляет сталь, повышает прочность и упругость в закаленном и низкоотпущенном состоянии. Он упрочняет сталь без образования включений карбидов и нитридов, повышает устойчивость мартенсита к отпуску при локальном нагреве от соударения с пулей. При концентрации кремния менее 0,5% во фронтальном слое и менее 0,1% в тыльном слое прочность и твердость гетерогенной броневой стали ниже допустимой, а при концентрации кремния более 1,3% во фронтальном слое и более 0,3% в тыльном слое снижается пластичность и вязкость сталей, из-за чего не обеспечивается повышение броневых свойств.

Марганец раскисляет и упрочнят сталь. При его концентрации менее 0,40% во фронтальном слое и менее 0,2% в тыльном слое снижается их твердость и прочность. Увеличение концентрации марганца более 0,7% во фронтальном слое и более 0,7 в тыльном слое при наличии в них хрома хрома приводит к появлению трещин при пулевых ударах, что снижает броневую стойкость гетерогенной листовой стали.

Хром повышает прочность, вязкость и бронестойкость листовой гетерогенной стали. При его концентрации менее 3,0% во фронтальном слое и менее 1,5% в тыльном слое прочность и вязкость обоих слоев ниже допустимых значений. Увеличение содержания хрома более 7% во фронтальном слое или более 2,5% в тыльном слое приводит к потере пластичности и броневой стойкости закаленной низкоотпущенной гетерогенной листовой стали.

Никель способствует повышению пластичности и вязкости закаленной низкоотпущенной стали. Однако при его содержании более 0,7% во фронтальном слое или более 6% в тыльном слое повышается содержание остаточного аустенита в стали и ухудшаются ее броневые свойства. Снижение содержания никеля менее 0,1% во фронтальном слое или менее 3,0% в тыльном слое приводит к потере пластичности и ударной вязкости при пулевых ударах.

Молибден и ванадий благоприятно изменяют распределение вредных примесей в мартенсите, уменьшая их концентрацию по границам зерен, повышают прочность и вязкость стали, обусловливают мелкозернистость микроструктуры. При содержании молибдена менее 1,0% во фронтальном слое и менее 0,3% в тыльном слое прочностные свойства гетерогенной листовой стали ниже требуемого уровня. Увеличение содержания молибдена более 1,6% во фронтальном слое и более 0,5% в тыльном слое ухудшает пластичность и броневые свойства закаленной низкоотпущенной стали.

Ванадий усиливает упрочняющее действие молибдена во фронтальном слое без снижения его пластичности. Снижение концентрации ванадия менее 0,3% увеличивает вероятность пулевого пробития гетерогенной листовой стали. Увеличение его концентрации сверх 0,6% не исключает образование трещин во фронтальном слое при пулевых соударениях, что также снижает броневую стойкость.

Кобальт способствует дополнительной стабилизации бронезащитных свойств в условиях работы гетерогенной листовой стали при повышенных температурах (в процессе сварки, при пожаре и т.д.). Однако увеличение концентрации кобальта более 5% во фронтальном слое или более 4% в тыльном слое приводит к снижению ударной вязкости и броневой стойкости.

Примеры реализации способа

В дуговой электропечи производят выплавку сталей для фронтальных и тыльных слоев (табл.1). Выплавленные стали после рафинирования разливают в плоские заготовки толщиной Hн=30 мм.

Плоскую фронтальную заготовку из стали состава 3 (табл.1) и тыльную заготовку из стали состава 9 подвергают абразивной зачистке и осуществляют их сварку взрывом.

Полученную двухслойную заготовку толщиной H0 ~60 мм нагревают в методической печи до температуры Tн=1170°C, при которой выдерживают в

|

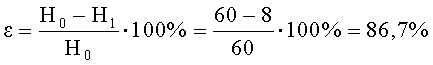

течении времени τ=3 ч. Нагретую заготовку прокатывают на толстолистовом реверсивном стане 2000 с температурой конца прокатки Ткп=920°С в листы толщиной H1=8 мм с суммарным относительным обжатием:

.

.

Прокатанный двухслойный гетерогенный лист при температуре конца прокатки подвергают незамедлительной закалке водой, после чего отпускают при температуре Tо=170°C.

Полученный гетерогенный лист подвергают испытанию путем обстрела с расстояния 100 м из крупнокалиберного пулемета HCB 12,7 «Утес» калибра 12,7 мм бронебойными пулями. Испытания показали, что толщина непробития составляет: Hн=8,0 мм.

Варианты реализации способа производства гетерогенной листовой стали и оценка их броневой стойкости Нн приведены в таблице 2.

|

Из данных, представленных в табл.2 следует, что при реализации предложенного способа (варианты №2-5) достигается повышение броневой стойкости гетерогенной листовой стали, о чем свидетельствует минимальная толщина Hн двухслойных листов, обеспечивающая непробитие при обстреле бронебойными пулями калибра 12,7 мм. В случаях запредельных значений заявленных параметров (варианты №1 и №6) броневая стойкость гетерогенной листовой стали снижается.

Технико-экономические преимущества предложенного способа состоят в том, что при сочетании предложенного химического состава стали для фронтальной и тыльной заготовок, режимов нагрева под прокатку сваренных взрывом пары заготовок, суммарного относительного обжатия при прокатке, температур закалки и отпуска достигается формирование оптимального структурно-фазового состояния в обоих слоях гетерогенных листов, благодаря чему обеспечивается наиболее высокая устойчивость к баллистическому соударению с бронебойными пулями. При этом исключаются сквозные пробои, трещины, отколы в тыльном слое. Введение в состав обеих сталей кобальта дополнительно повышает теплостойкость гетерогенных листов, что способствует повышению живучести бронеконструкции, препятствует разупрочнению стальных листов в зоне термического влияния при их электродуговой сварке.

В качестве базового объекта при определении технико-экономических преимуществ предложенного способа принят ближайший аналог [2]. Использование предложенного способа обеспечивает возможность снижения толщины гетерогенной листовой стали и массы бронеконструкции на 10-12% при условии сохранения бронезащитных свойств.

Источники информации

1. Патент Российской Федерации №2421312, МПК B23K 20/08, 2011.

2. Патент Российской Федерации №2429971, МПК B32B 15/18, 2010.

Способ производства гетерогенной листовой стали, включающий получение фронтальной и тыльной листовых заготовок, нагрев, горячую прокатку, закалку с температуры конца прокатки и отпуск, отличающийся тем, что перед горячей прокаткой фронтальную и тыльную листовые заготовки соединяют посредством сварки взрывом, нагрев ведут до температуры 1100-1240°C, при которой выдерживают не менее 2 ч, горячую прокатку ведут с суммарным относительным обжатием по толщине не менее 60% с температурой конца прокатки 860-980°C, отпуск проводят при температуре 150-190°C, причем фронтальный слой выполняют из стали следующего химического состава, мас.%: тыльный слой выполняют из стали следующего химического состава, мас.%: