Результат интеллектуальной деятельности: СЫРЬЕВАЯ СМЕСЬ ДЛЯ КЛАДОЧНОГО СТРОИТЕЛЬНОГО РАСТВОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к составу сырьевой смеси для кладочного строительного раствора и способу его изготовления, а именно к производству пористых строительных растворов, на основе цементных вяжущих, полученных добавлением пористых веществ. Эффективность применения данного раствора проявляется при кладке в ограждающих конструкциях с использованием штучных материалов (кирпич, ячеистые, газобетонные, пенобетонные блоки и др.) с низкой теплопроводностью и плотностью, для уменьшения потери тепла через кладочные швы.

Известен способ снижения теплопроводности и плотности путем введения в бетон легких заполнителей, в том числе и пенополистирольных гранул. Пенополистиролбетон готовят перемешиванием цемента, воды, пены и пенополистирольных гранул. Готовят смесь из цемента и воды, подают в нее пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, после этого подают пену в количестве 0,4-0,8 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, затем снова пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин [Патент RU 2198151, МПК C04B 38/08, C04B 38/10, 2001].

Существенные недостатки этого способа приготовления и состава пенополистиролбетона:

- всплывают и неравномерно распределяются компоненты в смеси при использовании пенополистирольных гранул;

- подобного рода составы невозможно применять в кладочных растворах т.к. размер гранул не позволяет равномерно распределить кладочный строительный раствор тонким связным слоем по поверхности, гранулы пенополистирола оголяются, прочность данного состава в тонком слое низкая;

- низкая адгезия вяжущего и других минеральных компонентов смеси к заполнителю - пенополистиролу, причина - разнородные поверхности пенополистирола и минеральной составляющей раствора;

- во время приготовления смеси пенополистирольные гранулы электризуются, слипаются.

Известен способ снятия электростатического напряжения с поверхности легкого заполнителя. За счет увлажнения гранул растворами солей лигносульфонатной кислоты с содержанием сахара, особенно гексозы и/или пентозы с последующим нанесением вяжущего вещества (прежде всего цемент, гипс, ангидрит или известь, к вяжущему в качестве добавки могут вводиться тонко молотые каменная мука, кварц, известковый камень и др.) [Патент ФРГ Кл. 80 №1281338, В 21/01, C04B 31/00, 24.08.72]. Основным недостатком этого способа снятия электростатического напряжения является то, что соли лигносульфонатной кислоты и сахара снижают сроки схватывания и твердения цементных вяжущих.

Известны строительные цементно-песчаные растворы с применением вспученных, природных дробленых пористых пород (керамзит, перлит, аглопорит, пемза, вермикулит и т.д.) [Горчаков Г.И., Баженов Ю.М. / Строительные материалы: Учеб для вузов. - М.: Стройиздат, 1986. - 688 с., ил.; ГОСТ 28013-98 Растворы строительные. Общие технические условия]. Недостатки этих строительных растворов: высокая себестоимость природного материала и энергоемкость дополнительных средств потраченных на его добычу и обработку (сушка, обжиг, дробление и т.д.), а также открытая поровая структура заполнителя, что увеличивает проницаемость и отрицательно влияет на водопоглощение, морозостойкость и другие эксплуатационные свойства кладочных растворов.

Наиболее близким по технической сущности цементно-песчаный раствор состава Портландцемент: Песок: Вода [Горчаков Г.И., Баженов Ю.М. / Строительные материалы: Учеб для вузов. - М.: Стройиздат, 1986. - 688 с., ил.; ГОСТ 28013-98 Растворы строительные. Общие технические условия]. Он часто используется в строительных работах для кладки различных камней и блоков. Недостатки данного цементно-песчаного раствора: повышенные, в сравнении со строительными блоками, плотность ρ=2100-2200 кг/м3, теплопроводность λ=0,6-0,7 Вт/м*°C.

Наиболее близкий по технической сущности и достигаемому результату способ, заключающийся в приготовлении раствора путем последовательного смешивания цемента, заполнителя и воды и последующей укладке раствора на предварительно смоченную водой поверхность [П.Н.Клочанов, А.Е.Суржаненко, И.Ш.Эйдинов. Рецептурно-технологический справочник по отделочным работам. - М.: Стройиздат, 1973, с.100]. Данный способ приготовления, когда смешивается сначала цемент с заполнителем, а потом затворяется водой, не дает возможность получить связный удобоукладываемый кладочный раствор с модифицированным легким заполнителем из пенополистирола.

Техническими задачами изобретения являются:

1. Разработка состава сырьевой смеси для кладочного строительного раствора с пониженной плотностью и теплопроводностью для улучшения теплотехнических характеристик стеновой конструкции путем включения в состав мелкого легкого заполнителя - модифицированных гранул дробленого пенополистирола, предотвращая потери тепла через кладочные швы («мостики холода»);

2. Разработка наиболее простого способа изготовления кладочного строительного раствора удовлетворяющего технологическим и технико-экономическим требованиям, существенными признаками которого является особый порядок введения компонентов и режимы перемешивания.

Технический результат - получение кладочного раствора с пониженной плотностью и теплопроводностью марок М25-M100, для кладки кирпичей, строительных камней, ячеистых блоков и др.

Технический результат, согласно изобретению, достигается тем, что:

1. Сырьевая смесь для кладочного строительного раствора, содержащая портландцемент, кварцевый песок, воду, отличающаяся тем, что в состав смеси вводят модифицированные отходы пенополистирола, дробленые до гранул размером 2-7 мм, насыпной плотностью 38-40 кг/м3, жидким натриевым стеклом плотностью 1250 кг/м3 и золой-унос от сжигания бурого угля, смесь содержит указанные компоненты в следующем соотношении, мас.%:

|

2. Способ изготовления кладочного строительного раствора по п.1, заключающийся в предварительном смешивании отходов пенополистирола, дробленых до гранул размером 2-7 мм, насыпной плотностью 38-40 кг/м3, которые подают в растворосмеситель, добавляют жидкое натриевое стекло плотностью 1250 кг/м3, с водой в соотношении по массе 1:1, перемешивают 1-2 минуты, вводят золу-унос от сжигания бурого угля и перемешивают 1-3 минуты, до достижения равномерного распределения золы-унос на гранулах, затем в смеситель с модифицированными пенополистирольными гранулами вводят портландцемент, песок кварцевый с наибольшей крупностью зерен 2,5, модулем крупности 2,37 и остальную воду, перемешивают 3-5 минут.

Кладочный раствор содержит следующие компоненты:

- портландцемент - ГОСТ 10178 марки ПЦ500 ДО (свойства см. таблицу 1.1);

|

- кварцевый песок ГОСТ 8736 с наибольшей крупностью зерен 2,5 и модулем крупности 2,37 (свойства см. таблицу 1.2);

|

- гранулы дробленого пенополистирола полученные в результате измельчения пенополистирольных отходов размером 2-7 мм, насыпная ПЛОТНОСТЬ ρнас=38-40 кг/м3 ГОСТ 15588, обладают тонкой замкнутой поровои структурой;

- жидкое натриевое стекло ρ=1250 кг/м3 ГОСТ 13078 - снимает статическое электричество, служит связующим компонентом при формировании оболочки из золы-унос на пенополистирольных гранулах;

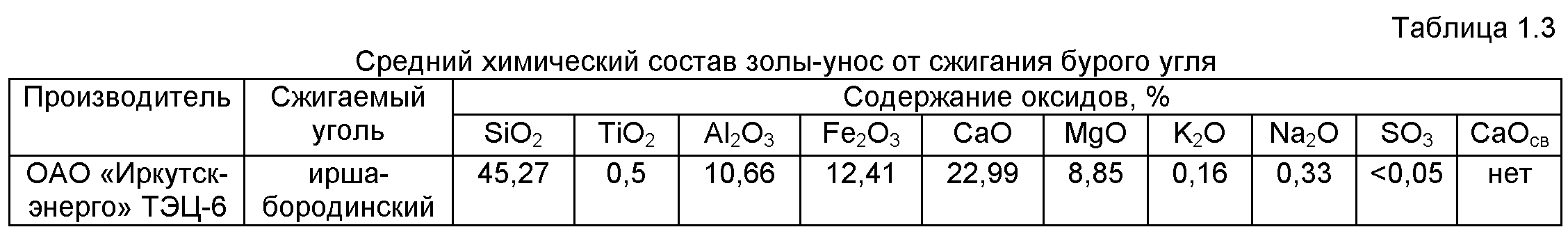

- зола-унос (свойства см. таблицу 1.3, 1.4), способствует снятию статического электричества на поверхности гранул пенополистирола, улучшает сцепление и сродство пенополистирольного заполнителя с компонентами строительного раствора, позволяет равномерно распределять компоненты в смеси, улучшает адгезию легкого заполнителя к минеральным компонентам, способствует снижению высолообразования, уплотнению цементного камня раствора, повышая конечную прочность затвердевшего состава при меньшей плотности;

|

- вода для бетонов и растворов ГОСТ 23732.

Исследование позволяют считать, что требуемая прочность гарантирована.

Пример приготовления кладочного строительного раствора (пенополистиролраствора M100): готовили путем смешивания всех компонентов согласно изобретению, в следующей последовательности: отходы от пенополистирола измельчали до гранул размером 2-7 мм, в растворосмеситель подавали полученные гранулы в количестве 0,25% массовых частей раствора (МЧР) и жидкое стекло 0,41% МЧР с водой 0,41% МЧР, перемешивали 1-2 минуты, после этого вводили золу-унос в количестве 4,14% МЧР, перемешивали 1-3 минуты, до достижения равномерного распределения золы-унос на поверхности пенополистирольных гранул. Далее в смеситель к полученным модифицированным пенополистирольным гранулам вводили портландцемент 20,70% МЧР, песок 62,10 мас.%, остальную воду 11,99% МЧР и перемешивали в течение 3-5 минут. Марка полученного кладочного раствора по подвижности П2.

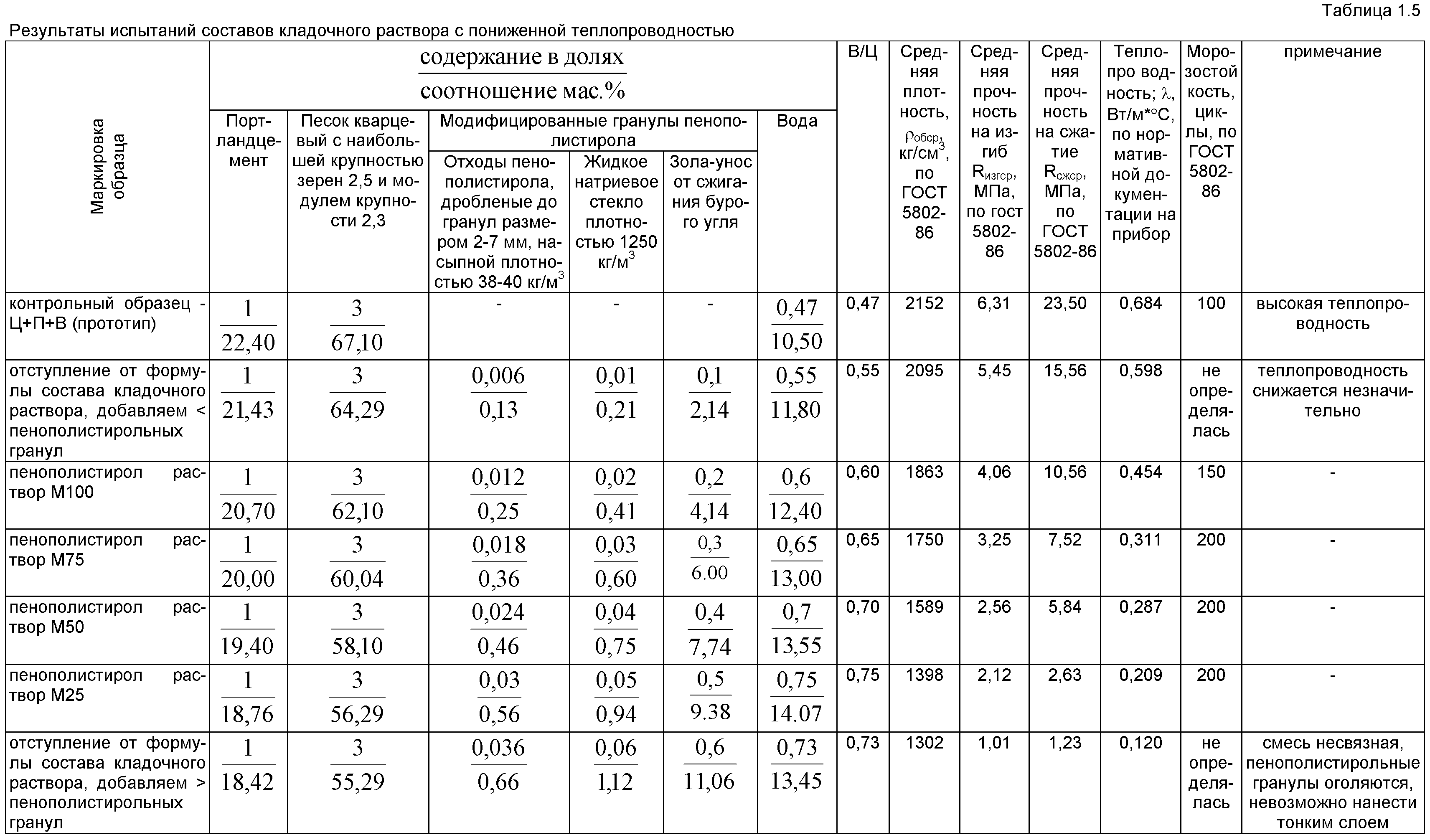

Из строительного раствора были изготовлены стандартные образцы по ГОСТ 5802, которые выдерживали в условиях естественного твердения в течение 28 суток. Сравнили с контрольными кладочными растворами и выбрали диапазон оптимального количества дробленых пенополистирольных гранул в пределах 0,25-0,56% массовых частей раствора. Теплопроводность определяли на измерителе теплопроводности электронном ИТП-МГ4 «100» в соответствии с руководством по эксплуатации. Среднюю плотность, среднюю прочность на сжатие, на изгиб, морозостойкость определяли по ГОСТ 5802. Полученные результаты представлены в таблице 1.5.

Кладочный строительный раствор по данной формуле получается связным, с равномерно распределенными компонентами смеси, легко наносится тонким слоем; пенополистирольные гранулы не оголяются, не всплывают, статическое электричество снято, прочность затвердевшего раствора соответствует маркам М100-М25, теплопроводность кладочного раствора снижается в 1,5-3,27 раз. Планируемый технический результат достигнут.

При отступлении от формулы состава кладочного раствора невозможно получить состава слитной структуры с равномерным распределением пенополистирольных гранул в смеси; нанести тонким слоем раствор. Либо теплопроводность изменяется незначительно и целесообразность усложнения технологии добавлением модифицированных пенополистирольных гранул исчезает.