Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛА ОБРАЗЦА

Вид РИД

Изобретение

Изобретение относится к машиностроению и может быть использовано, в частности, для определения пластической твердости материалов.

Известен способ определения пластической твердости образца сферической формы (по а.с. №1293553, G01N 3/40, опубл. 28.02.87, бюл. №8), заключающийся в том, что измеряют радиусы кривизны исследуемой поверхности образца в сечениях двумя главными плоскостями кривизны, прикладывают нагрузку к образцу и определяют степень его деформации. При этом сминают поверхность исследуемого образца плоскими штампами на величину (0,4-4)% от приведенного радиуса кривизны поверхности образца двумя последовательно приложенными различными нагрузками, измеряют величины остаточного смятия поверхности образца, характеризующего деформацию, определяют контактный модуль упрочнения материала образца при смятии по предложенной формуле, а пластическую твердость определяют по формуле

где НД - пластическая твердость материала образца;

a, b - параметры, зависящие от физико-механических свойств материала образца,

K - контактный модуль упрочнения материала образца.

Недостаток данного способа заключается в том, что он не позволяет определять пластическую твердость материала образца, форма которого отлична от сферической формы, то есть определить пластическую твердость материала образца, имеющего плоскую поверхность, вообще невозможно. Это ограничивает применение описанного способа при определении твердости материала образцов.

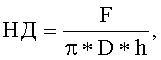

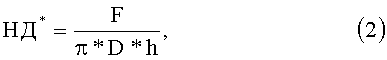

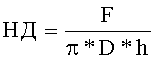

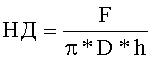

Наиболее близким по технической сущности является способ определения пластической твердости образца (см. книгу М.С.Дрозд, М.М. Матлин, Ю.И.Сидякин «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на с.24), заключающийся в том, что испытуемый материал образца нагружают посредством сферического индентора заданной силой, после снятия нагрузки измеряют глубину остаточного отпечатка, а пластическую твердость материала образца определяют по формуле

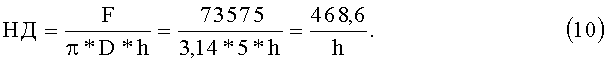

где НД* - пластическая твердость материала образца; F - нагрузка на индентор; D - диаметр сферического индентора; h - глубина остаточного отпечатка; π=3,14.

Принципиальный недостаток данного способа заключается в том, что он не позволяет определять пластическую твердость материала образца с использованием стального сферического индентора в общем случае, например, если пластическая твердость испытуемого материала образца превышает НД 5000 МПа (см. книгу М.С.Дрозд, М.М. Матлин, Ю.И.Сидякин «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на с.20). Как указано в приведенной выше книге на странице 20 «при испытании более твердых материалов шарик (сферический индентор) может получить пластическую деформацию, что недопустимо». Необходимо подчеркнуть, что при измерении твердости материала образца его фактическая твердость заранее неизвестна, а это значит, что при твердости материала образца более НД 5000 МПа на поверхности сферического индентора возникает остаточное смятие, при этом его радиус кривизны в контакте с материалом образца изменяется, а определение твердости описанным способом становится невозможным.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют определять пластическую твердость материала образца в общем случае, когда на поверхности сферического индентора в процессе определения твердости может возникнуть остаточное смятие.

В этой связи важнейшей задачей является создание нового универсального способа определения пластической твердости материала образца, который был бы справедлив как для низких, так и высоких значений пластической твердости материала образца.

Технический результат - повышение точности определения пластической твердости материала образца, а также расширение диапазона определяемых значений пластической твердости материала образца.

Указанный технический результат заключается в том, что испытуемый материал образца нагружают посредством стального сферического индентора заданной нагрузкой, после снятия нагрузки измеряют глубину остаточного отпечатка на поверхности материала образца, после снятия нагрузки определяют пластическую твердость материала сферического индентора, определяют коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца

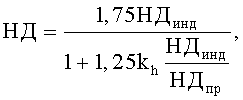

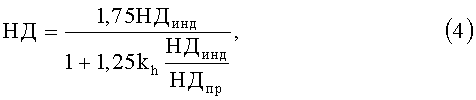

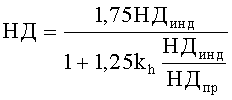

при значениях kh<1 пластическую твердость материала образца определяют по формуле

при значениях kh≥1 пластическую твердость материала образца определяют по известной зависимости

,

,

где kh - коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца,

h - глубина остаточного отпечатка на поверхности материала образца,

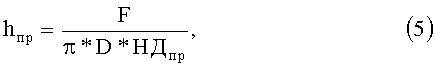

hпр=F/(π*D*HДпр) - предельная глубина остаточного отпечатка на поверхности материала образца, соответствующая предельной пластической твердости материала образца,

НД - пластическая твердость материала образца,

НДинд - пластическая твердость материала сферического индентора,

НДпр - предельная пластическая твердость материала образца,

F - нагрузка на сферический индентор,

D - диаметр сферического индентора,

π=3,14.

Существенным отличием предлагаемого способа является то, что определяют пластическую твердость материала сферического индентора. Это позволяет учесть при определении пластической твердости материала образца реальные условия контактного взаимодействия сферического индентора и материала образца, а именно то обстоятельство, что на поверхности образца после снятия нагрузки образуется остаточный отпечаток, а на поверхности сферического индентора при определенных условиях может возникнуть остаточное смятие: при этом традиционные способы определения твердости (в том числе и известный способ определения пластической твердости, описанный в выше названной книге М.С.Дрозда, М.М.Матлина, Ю.И.Сидякина) в этих условиях теряют свою справедливость, а потому их точность резко падает, поскольку они пригодны только в тех случаях, когда материал сферического индентора деформируется упруго, а, следовательно, остаточное смятие поверхности сферического индентора принципиально недопустимо.

Существенным отличием является предложение авторов определять новый параметр - коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца, который позволяет по соотношению измеренной глубины остаточного отпечатка на поверхности материала образца и предельной глубины остаточного отпечатка на поверхности материала образца, соответствующей предельной пластической твердости материала образца, оценить соотношение пластических твердостей материала образца и материала сферического индентора, а также влияние этого соотношения на определяемое предлагаемым способом значение пластической твердости материала образца. Величина этого коэффициента позволяет зафиксировать момент появления остаточного смятия на поверхности сферического индентора, а именно, если kh<1, то на поверхности сферического индентора возникает остаточное смятие и пластическую твердость следует определять по формуле (4); если kh≥1, то остаточное смятие на поверхности сферического индентора не возникает и пластическую твердость материала образца можно определить по известной зависимости. Это позволяет существенно повысить точность определения пластической твердости материала образца независимо от соотношения пластических твердостей материала образца и сферического индентора.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новую зависимость для определения пластической твердости материала образца. Это позволяет при определении пластической твердости материала образца одновременно учитывать коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца, пластическую твердость материала сферического индентора, а также предельную пластическую твердость материала образца, при превышении которой на поверхности материала сферического индентора возникает остаточное смятие, а известный способ определения пластической твердости утрачивает свою достоверность. Таким образом, предложенная зависимость в новой форме устанавливает взаимосвязи между всеми указанными выше существенными факторами, определяющими пластическую твердость материала образца. Это позволяет с достаточной точностью использовать предлагаемый способ определения пластической твердости и в тех условиях (при возникновении смятия материала сферического индентора), когда традиционные способы вообще неприменимы, поскольку обладают низкой точностью.

Дополнительно отметим, что существенным отличием предлагаемого способа является то, что он является универсальным, поскольку позволяет определять пластическую твердость материала образца во всем возможном диапазоне ее изменения независимо от соотношения твердостей испытуемого материала образца и материала сферического индентора.

Способ определения пластической твердости материала образца реализуется следующим образом.

Испытуемый материал образца нагружают посредством стального сферического индентора заданной нагрузкой. Значение нагрузки F и величина диаметра D сферического индентора могут быть выбраны, например, согласно ГОСТу 9012-59 «Металлы. Методы испытаний. Измерение твердости по Бринеллю» или ГОСТу 18835-73 «Металлы. Метод измерения пластической твердости» из условия, что отношение F/D2=10, 15, 20 или 30 (здесь согласно названным ГОСТам нагрузка F имеет размерность «кгс», а диаметр D - «мм»). Так, если F/D2=30, то при D=5 мм нагрузка F должна быть задана равной 750 кгс (7357,5 Н). Для создания нагрузки F можно использовать различные нагружающие устройства: пресс Бринелля, разрывные машины, ручные винтовые прессы и т.п.

После снятия нагрузки измеряют глубину h остаточного отпечатка на поверхности материала образца. Эту операцию можно выполнить с помощью индикаторной стойки, снабженной, например, индикатором часового типа с ценой деления 0,01 или 0,001 мм.

Определяют пластическую твердость НДинд материала сферического индентора. Это можно выполнить с помощью указанного выше способа определения пластической твердости образца сферической формы (по а.с. №1293553, G01N 3/40, опубл. 28.02.87, бюл. №8).

Определяют коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца по формуле (3)

.

.

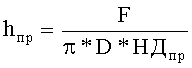

При этом предельную глубину остаточного отпечатка на поверхности материала образца, соответствующую предельной пластической твердости материала образца, определяют по известной формуле (5)

в которой согласно указанной выше книге М.С.Дрозда, М.М.Матлина, Ю.И.Сидякина («Инженерные расчеты упругопластической контактной деформации». - М: Машиностроение, 1986. - 221 с. на с.20) предельная пластическая твердость материала образца НДпр=5000 МПа.

Далее, если коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца kh<1, то пластическую твердость НД материала образца определяют по предложенной авторами формуле (4)

,

,

а если коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца kh≥1, то пластическую твердость материала образца определяют по известной зависимости (2)

.

.

Пример. Проведена экспериментальная проверка предложенного способа. Определение пластической твердости материала образца выполнено на образцах, изготовленных из сталей различного уровня твердости в широком диапазоне: от НД=1570 МПа до НД=10710 МПа. Материалы образцов и их пластическая твердость представлены в таблице 1.

|

Пластическую твердость НД0 материала образцов, представленных в таблице 1, определяли следующим образом:

- до твердости НД0<5000 МПа с помощью описанного выше известного способа (см. книгу М.С.Дрозда, М.М.Матлина, Ю.И.Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на с.24);

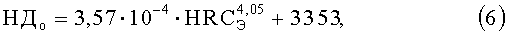

- при твердости НДo>5000 МПа непосредственно измеряли твердость по Роквеллу HRC, которую обычно используют при контроле деталей, имеющих высокую твердость, например, деталей подшипников качения, с последующим определением пластической твердости материала образца по формуле

приведенной в книге Матлина М.М., Лебского С.Л., Мозгуновой А.И. «Закономерности упругопластического контакта в задачах поверхностного пластического упрочнения» - М.: Машиностроение-1, 2007. - 218 с., на стр.30. Этот способ был принят в качестве эталонного при определении твердости материала образца, превышающей 5000 МПа.

В качестве сферического индентора использовали часто применяемый для контроля твердости стальной шарик с диаметром D=5 мм. Пластическая твердость его материала, измеренная согласно приведенному выше способу по а.с. №1293553, составила НДинд=9820 МПа. Нагрузку F на сферический индентор задавали в соответствии с обычно используемым при определении твердости соотношением F/D2=30, то есть F=7357,5 H.

Нагружение проводили с помощью пресса Бринелля ТШ-2. Глубину h остаточного отпечатка на поверхности материала образца измеряли после снятия нагрузки индикатором часового типа с ценой деления 0,001 мм, установленного на индикаторной стойке.

Предельную глубину hпр остаточного отпечатка на поверхности материала образца, соответствующую предельной пластической твердости НДпр материала образца определяли по известной формуле (5)

,

,

в которой согласно указанной выше книге М.С.Дрозда, М.М.Матлина, Ю.И.Сидякина («Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на с.20) предельная пластическая твердость материала образца НДпр=5000 МПа. Диаметр сферического индентора в этой формуле принят, как показано выше, D=5 мм; нагружение осуществляли силой F=7357,5 H. Таким образом, в рассматриваемом случае последняя формула примет вид

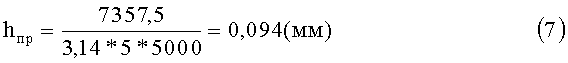

Затем определяли коэффициент kh, полноты фактической глубины остаточного отпечатка на поверхности материала образца по формуле (3), которую в рассматриваемом случае записывали в виде

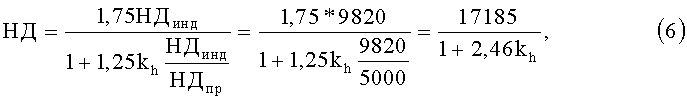

Если коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца оказывался меньше единицы (kh<1), то пластическую твердость НД материала образца определяли по формуле (4), которая принимала следующий вид (с учетом того, что НДинд=9820 МПа, а НДпр=5000 МПа)

а если коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца оказывался больше либо равен единице (kh≥1), то пластическую твердость материала образца определяли по известной зависимости (2), которая принимала вид (с учетом того, что F=7357,5 Н, a D=5 мм)

Величину пластической твердости НД* материала образца по способу, принятому в качестве прототипа (см. указанную выше книгу М.С.Дрозда, М.М.Матлина, Ю.И.Сидякина), определяли по формуле (2), которая совпадает с формулой (10). Результаты экспериментальной проверки представлены в таблице 2.

|

Как видно из таблицы 2, погрешность предлагаемого способа определения пластической твердости материала образца в широком диапазоне изменения твердости не превышает в подавляющем большинстве случаев (2-3)% и носит случайный характер двустороннего разброда.

Что же касается способа прототипа (см. табл.2), то с превышением твердости НД=5000 МПа его погрешность постоянно возрастает с увеличением твердости материала образца и составляет от 5 до 90%. Таким образом, способ-прототип не пригоден для определения пластической твердости материала образца, если ее абсолютные значения превышают 5000 МПа.

Следует подчеркнуть, что данные, приведенные в таблице 2, вполне закономерны, поскольку предлагаемый способ позволяет определять пластическую твердость материала образца независимо от ее абсолютного значения, а способ-прототип - только при уровне пластической твердости НД≤5000 МПа.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью определения пластической твердости материала образца: погрешность не превышает (2-3)%.

Предлагаемый способ является универсальным, поскольку пригоден для определения пластической твердости материала образца во всем возможном диапазоне ее изменения. При этом можно использовать существующее оборудование для определения твердости.

Таким образом, способ, воплощающий заявленное изобретение, предусматривает, что испытуемый материал образца нагружают посредством стального сферического индентора заданной нагрузкой, после снятия нагрузки измеряют глубину остаточного отпечатка на поверхности материала образца, определяют пластическую твердость материала сферического индентора, определяют коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца, сравнивают его численное значение с единицей и по этому результату судят о пластической твердости материала образца. Способ предназначен для использования в промышленности для определения одной из важнейших характеристик материала детали - пластической твердости, которая используется для определения основных прочностных свойств материала.

Способ определения пластической твердости материала образца, заключающийся в том, что испытуемый материал образца нагружают посредством стального сферического индентора заданной нагрузкой, после снятия нагрузки измеряют глубину остаточного отпечатка на поверхности материала образца, отличающийся тем, что после снятия нагрузки определяют пластическую твердость материала сферического индентора, определяют коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца при значениях k<1 пластическую твердость материала образца определяют по формуле при значениях k≥1 пластическую твердость материала образца определяют по известной зависимости где k - коэффициент полноты фактической глубины остаточного отпечатка на поверхности материала образца,h - глубина остаточного отпечатка на поверхности материала образца,h=F/(π·D·НД) - предельная глубина остаточного отпечатка на поверхности материала образца, соответствующая предельной пластической твердости материала образца,НД - пластическая твердость материала образца,НД - пластическая твердость материала сферического индентора,НД - предельная пластическая твердость материала образца,F - нагрузка на сферический индентор,D - диаметр сферического индентора,π=3,14.