Результат интеллектуальной деятельности: СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Вид РИД

Изобретение

Изобретение относится к методам контроля в эксплуатационных условиях поршневых двигателей внутреннего сгорания.

Известны способы диагностирования цилиндропоршневой группы (ЦПГ) двигателей внутреннего сгорания:

Известен способ оценки пневмоплотности каждого цилиндра по максимальному давлению такта сжатия, то есть по компрессии (см. Бельских В.И. Диагностика технического состояния и регулировка тракторов. - М.: Колос, 1973,стр.118).

Суммарная методическая погрешность оценки ЦПГ по давлению в конце сжатия составляет 0,1-0,18 МПа, что в переводе на относительные показатели в диапазоне изменения параметра 0,25 и 0,6 МПа составляет соответственно 25 и 30%. При наличии такой ошибки, наряду с малой информативностью, данный метод можно отнести к разряду индикаторных.

Известны способы диагностирования цилиндропоршневой группы по расходу, давлению и пульсациям давления газов, прорывающихся в картер при работе двигателя на разных статических режимах (см. Терских И.П. Диагностика технического состояния тракторов. - Иркутск, 1975, стр.100; Колчин А.В. Новые средства и методы диагностирования автотракторных двигателей. - М.: Колос, 1982, стр.29-30).

Методы оценки состояния ЦПГ по расходу, давлению и по пульсациям давлений картерных газов имеет недостаточную точность и разрешающую способность диагностического параметра.

Известен принятый за прототип патент RU 2343445 «Способ оценки технического состояния двигателя внутреннего сгорания». В нем изложен способ оценки состояния цилиндропоршневой группы дизельных двигателей по максимальному расходу картерных газов в режиме свободного разгона двигателя.

Данный способ состоит в том, что производят замер расхода картерных газов дизельного двигателя в режиме свободного разгона в момент начала срабатывания регулятора, когда часовой расход топлива достигает своего максимального значения. Полученное значение сравнивают с нормативным, в результате чего делают оценку состояния ЦПГ двигателя.

Выявлены следующие недостатки этого способа: высокая сложность проводимых измерений, предъявляющая повышенные требования к измерительному прибору. Повышенные требования заключаются в высокоточном измерении мгновенного значения расхода за весь период испытания. А на точность измерения оказывают отрицательное влияние следующие два фактора: широкоамплитудная пульсация картерных газов, имеющая сложный характер, особенно при работе двигателя на малых оборотах, где точно зафиксировать мгновенный расход газов практически невозможно, наличие в картерном газе большого количества загрязняющих компонентов, а именно водяных паров, смол, отработанного газа, моторного масла, паров топлива, способных осаждаться на поверхностях активных элементов измерительного прибора и менять его характеристики.

Техническая задача - разработка более достоверного способа контроля технического состояния цилиндропоршневой группы двигателей внутреннего сгорания.

Это достигается тем, что оценку состояния ЦПГ производят по характеру изменения давления в картере двигателя при его динамическом нагружении на всем промежутке разгона или динамического разгона выбега. При этом картер двигателя на период разгона изолируется от атмосферы при помощи разгрузочного клапана.

Характер изменения давления, а именно его производная, в данном случае есть величина прямо пропорциональная расходу картерных газов, прорывающихся через неплотности ЦПГ, а расход картерных газов напрямую связан с неплотностью ЦПГ.

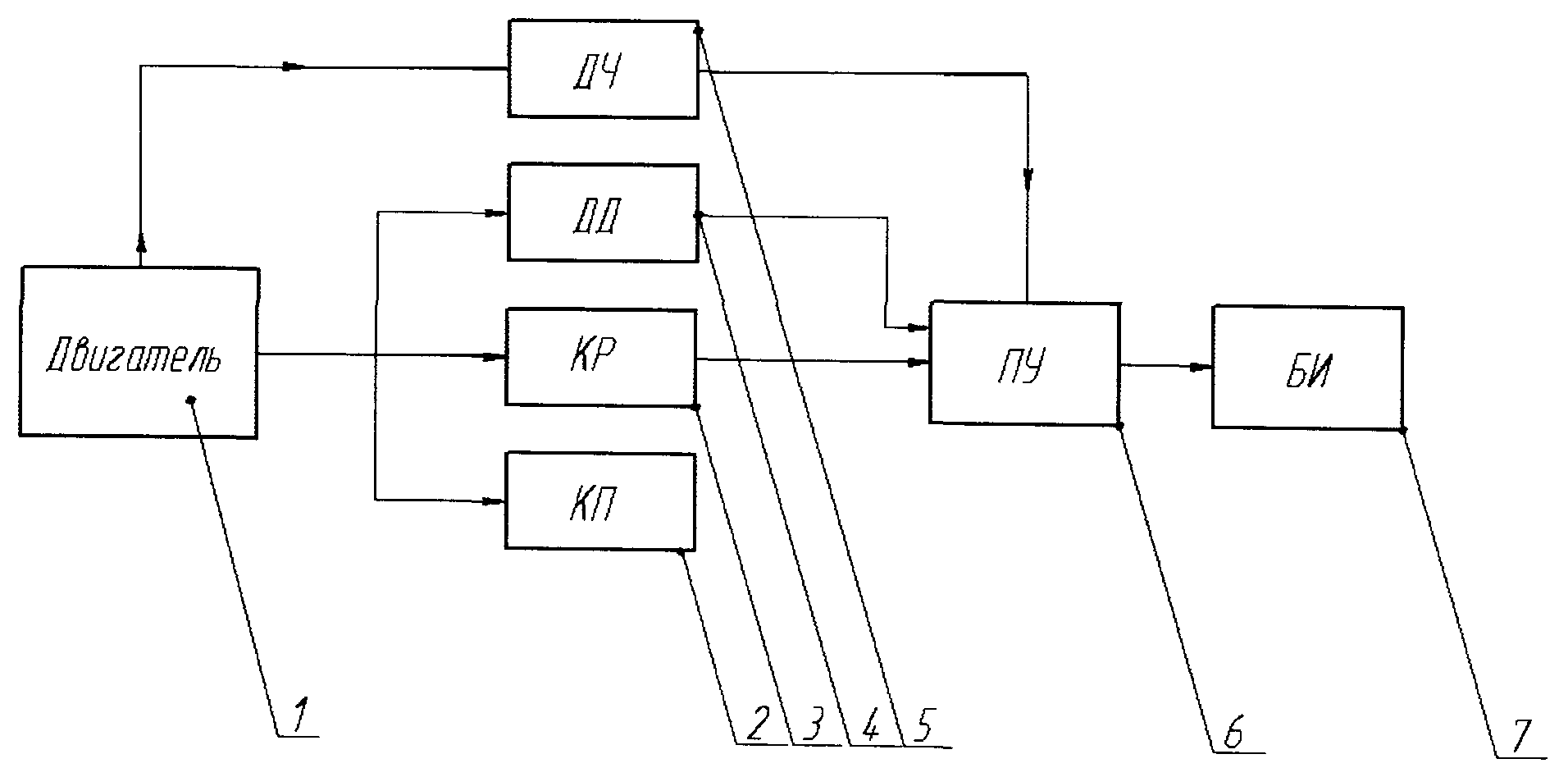

На чертеже изображена схема реализации заявляемого способа, где 1 - двигатель; 2 - клапан предохранительный; 3 - клапан разгрузки; 4 - датчик давления картерных газов; 5 - датчик частоты вращения коленчатого вала; 6 -программное устройство; 7 - блок индикации.

Способ реализуют следующим образом.

На двигателе 1 к любому каналу, имеющему прямой доступ к полости его картера, параллельно подключают предохранительный клапан 2, клапан разгрузки 3 и датчик давления картерных газов 4. Отключают систему вентиляции картера двигателя. В кожух маховика двигателя устанавливают датчик частоты вращения коленчатого вала индукционного типа 5. Датчик давления картерных газов 4, клапан разгрузки 3 и датчик частоты вращения коленчатого вала 5 подключают к программному устройству 6, которое корректируется с учетом вида двигателя и его основных конструктивных параметров. Затем запускают двигатель, прогревают его до нормального теплового состояния и включают программное устройство 6. После этого, если двигатель дизельный, его переводят в режим свободного разгона, причем с минимальных оборотов до максимальных оборотов холостого хода. Если это бензиновый двигатель, его переводят в режим циклического разгона выбега в диапазоне определенных частот вращения путем отключения подачи топлива или зажигания. В период испытания, когда производится свободный разгон двигателя, программное устройство 6 держит клапан разгрузки 3 в закрытом состоянии, разобщая картер двигателя с атмосферой, и строит характеристику изменения давления картерных газов по датчику давления картерных газов 4. Предохранительный клапан 2 предотвращает перегрузку уплотнений картера от слишком высокого давления, способного возникнуть при большой неплотности цилиндропоршневой группы. По полученной характеристике программное устройство 6 делает обобщенную оценку состояния цилиндропоршневой группы. Результат выводится на блок индикации 7.

Способ оценки технического состояния двигателя внутреннего сгорания по давлению картерных газов при работе двигателя в режиме свободного разгона, отличающийся тем, что измеряют давление картерных газов при временно изолированной полости картера двигателя от атмосферы за время свободного разгона двигателя, после чего сравнивают измеренные значения с нормативными и на основании этого производят оценку состояния цилиндропоршневой группы двигателя.