Результат интеллектуальной деятельности: СПОСОБ ВЫБОРА РЕЗЬБОВЫХ СОЕДИНЕНИЙ С ОПТИМАЛЬНЫМИ ДЕМПФИРУЮЩИМИ ХАРАКТЕРИСТИКАМИ

Вид РИД

Изобретение

Изобретение относится к области измерительной техники, а более конкретно к области конструкционного демпфирования, и может найти применение в машиностроении, судостроении, авиастроении и др. областях при разработке резьбовых соединений, работающих в условиях вибраций, с целью выбора оптимальных параметров демпфирования.

В связи с ростом нагрузок, скоростей и ускорений в современных машинах огромное значение имеет проблема демпфирования механических колебаний.

Актуальность нахождения оптимального способа конструкционного демпфирования с помощью резьбовых соединений подтверждается аварией на Саяно-Шушенской ГЭС, которая произошла в результате срыва витков резьбы на шпильках крепления крышки гидроагрегата. По выводам государственной комиссии авария произошла из-за недопустимых вибраций, что привело к самоотвинчиванию гаек (см. Акт технического расследования причин аварии, происшедшей 17 августа 2009 г. в филиале ОАО «РусГидро» - «Саяно-Шушенская ГЭС», с.78.)

Существующие способы демпфирования резьбовыми соединениями делятся на конструкционный гистерезис в опорных поверхностях торца гайки и демпфирование витками резьбы. Если демпфирование на торцевых опорных поверхностях исследовано достаточно подробно, то потери энергии в резьбе изучены недостаточно (см. В.И.Максак, Э.Б.Цхай «О рассеянии энергии в резьбовом соединении». - Сб. докладов междунар. конф. «Природные и интеллектуальные ресурсы Сибири». - Томск. - 2010 - с.146-148; Д.Н.Решетов, Н.В.Палочкина «Исследование демпфирования колебаний в резьбовом соединении». - Изв. вузов. Машиностроение. - №1. - 1972. - с.19-23).

Известные способы определения конструкциионного демпфирования резьбовых соединений основаны на сложных расчетах (см. Пановко Я.Г., Страхов Г.И. «Конструкционное демпфирование в резьбовых соединениях», Изв. АН Латв. ССР, 1959. - №12. - с.15-26; Хвингия М.В. и др. «Конструкционное демпфирование в узлах вибрационных машин». - Тбилиси. - 1973. - с.32-43).

Основным недостатком вышеперечисленных способов определения оптимальных демпфирующих свойств резьбовых соединений является трудоемкость расчетов, которые требуют учета геометрических параметров и формы гайки, шага и номинального диаметра резьбы, шероховатости поверхности витков, диаметра отверстия под болт и материалов соединения.

Причиной рассеяния энергии, т.е. конструкционного демпфирования, являются силы трения, которые совершают работу при относительном проскальзывании витков резьбы гайки и винта, а также их деформации. Общеизвестно, что потери энергии, рассеиваемой за один цикл, равны работе, совершаемой внешней силой на перемещение точки приложения силы. Она равна площади петли гистерезиса, построенной ветвями нагрузки и разгрузки соединения. Основной проблемой для построения петли гистерезиса резьбового соединения является измерение относительных перемещений витков при осевой нагрузке резьбового соединения, что объясняется труднодоступностью к виткам. Косвенно об относительных перемещениях витков можно судить по радиальной деформации гайки.

Наиболее близко к заявленному изобретению по технической сущности является «Способ контроля усилия затяжки резьбовых соединений» (см. патент на изобретение RU №2401423 С1, кл. G01L 5/24, опубл. 01.10.2010), выбранный за прототип).

По известному способу контроль усилия затяжки осуществляют при помощи устройства, содержащего устройство для осевого нагружения, образец резьбового соединения, датчик радиальной деформации и прибор для регистрации радиальной деформации.

Согласно прототипу, испытуемые образцы резьбового соединения устанавливают на стенд, болт фиксируют от проворачивания, производят затяжку резьбового соединения, нагружают его полной рабочей осевой нагрузкой и регистрируют при помощи датчика радиальной деформации величину поперечной деформации гайки. Затем разгружают болт от осевой силы, отвинчивают гайку и снимают болт со стенда.

Цель изобретения по прототипу - обеспечение необходимого усилия затяжки резьбового соединения по радиальной деформации гайки, гарантирующего работоспособность устройства, что позволяет повысить надежность затяжки резьбовых соединений, испытывающих вибрационные и переменные нагрузки.

К недостатку способа по прототипу следует отнести невозможность выявления наиболее оптимальной конструкции резьбового соединения для гашения вибраций, которые могут привести к самоотвинчиванию.

Задача изобретения - выбор наиболее оптимальной конструкции резьбового соединения, обеспечивающего наилучшее демпфирование из предложенных вариантов резьбовых соединений, имеющих различные номинальные диаметры, шаг резьбы, поперечные размеры, форму и высоту гайки, шероховатость поверхности витков и диаметр отверстия под болт.

Технический результат изобретения - управление конструкционным демпфированием, минуя сложные расчеты, для повышения надежности резьбовых соединений, работающих в условиях вибраций и переменных осевых нагрузок, экспериментальным способом, путем регистрации демпфирования непосредственно в витках резьбы.

Задача решена следующим образом.

Как и в прототипе, по заявленному способу выбора конструкции резьбового соединения с оптимальными демпфирующими характеристиками, болт испытуемого резьбового соединения фиксируют от проворачивания и производят затяжку резьбового соединения, нагружая болт полной рабочей осевой нагрузкой, и регистрируют деформации в резьбовом соединении, полученные в процессе нагрузки. После достижения заданного усилия затяжки резьбовое соединение разгружают.

В отличие от прототипа испытанию при одинаковых нагрузках подвергают резьбовые соединения, отличающиеся друг от друга по одному или более параметров, например по габаритным размерам гайки, шероховатости поверхности витков, шагу резьбы, номинальным диаметрам. В процессе нагрузки и разгрузки каждого резьбового соединения регистрируют радиальную деформацию гайки или относительные перемещения витков в автоматическом режиме на двухкоординатном самопишущем потенциометре. Осуществляют запись петли гистерезиса в координатах «осевая нагрузка - радиальная деформация гайки» или «осевая нагрузка - относительные перемещения витков», а выбор резьбового соединения осуществляют по площади петли гистерезиса. Оптимальным считают резьбовое соединение с наибольшей площадью петли гистерезиса.

Радиальную деформацию гайки регистрируют с помощью датчика радиальной деформации (см. патент на полезную модель RU №90893), который устанавливают на гайке у опорного торца, где она наибольшая.

Относительные перемещения витков регистрируют, например, дифференциальным емкостным преобразователем по авторскому свидетельству СССР №72090, который устанавливают также у опорного торца гайки, что позволяет регистрировать наибольшие перемещения витков гайки относительно витков болта.

Экспериментально установлено, что при осевом циклическом нагружении резьбового соединения главной причиной рассеяния энергии является относительное проскальзывание контактирующих витков, а связанная с ним радиальная деформация тела гайки имеет наибольшее увеличение поперечных размеров у опорного торца. (Цхай Э.Б. Радиальная деформация гайки - «Исследование, конструирование и расчет резьбовых соединений». - межвуз. научн. сб. - Изд-во Сарат. ун-та, 1983. - С.3-8). Измерение относительных перемещений витков или радиальной деформации гайки позволяет легко записывать петли гистерезиса для оценки гистерезисных потерь в резьбовом соединении.

Полученные петли гистерезиса сравнивают между собой и по их площади производят отбор образцов, которые наиболее эффективно гасят вибрации, учитывая, что петли гистерезиса с наибольшей площадью свидетельствуют о наибольшем рассеянии энергии.

Анализ технических решений по выбору оптимальных резьбовых соединений, с точки зрения демпфирования, показал, что ни один из известных способов не позволяет осуществить эффективное конструкционное демпфирование. Это связано с тем, что такой выбор основан на расчете, а составляющие их формул изменяются в широком диапазоне (например, коэффициенты трения почти на порядок).

Не известны способы, по которым осуществляется запись петель гистерезиса резьбового соединения в координатах «осевая нагрузка - радиальная деформация тела гайки» или «осевая нагрузка - относительные перемещения витков», когда деформация измеряется непосредственно в витках резьбового соединения и используется для записи петли гистерезиса.

Это подтверждает наличие изобретательского уровня у заявляемого способа.

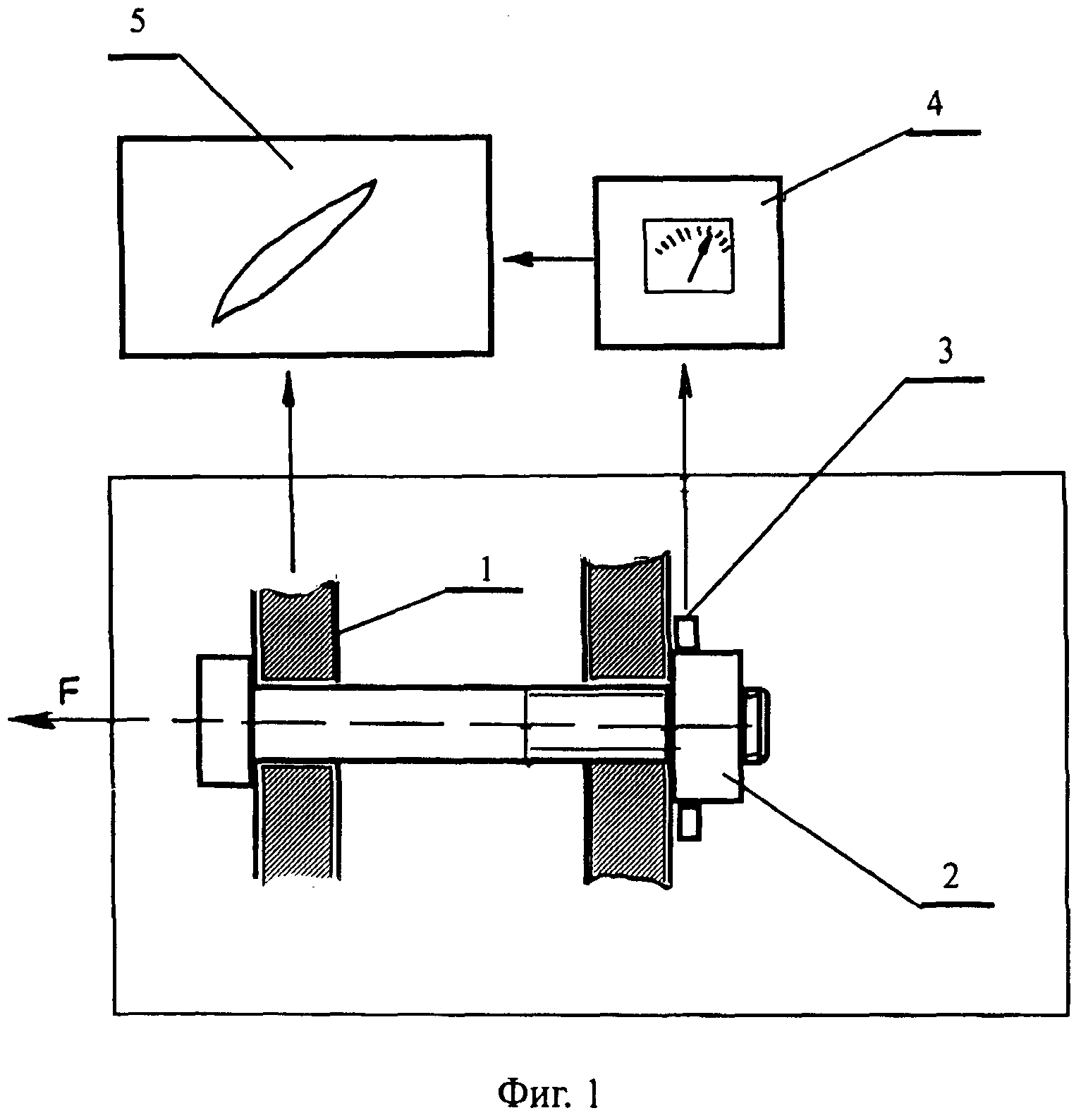

Способ поясняется чертежами. На фиг.1 изображено устройство для осуществления заявляемого способа, которое содержит устройство для осевой нагрузки резьбового соединения 1, образец резьбового соединения 2, датчик радиальной деформации гайки или дифференциальный емкостной преобразователь 3, прибор для регистрации радиальной деформации гайки или относительных перемещений витков 4 и двухкоординатный самопишущий потенциометр 5.

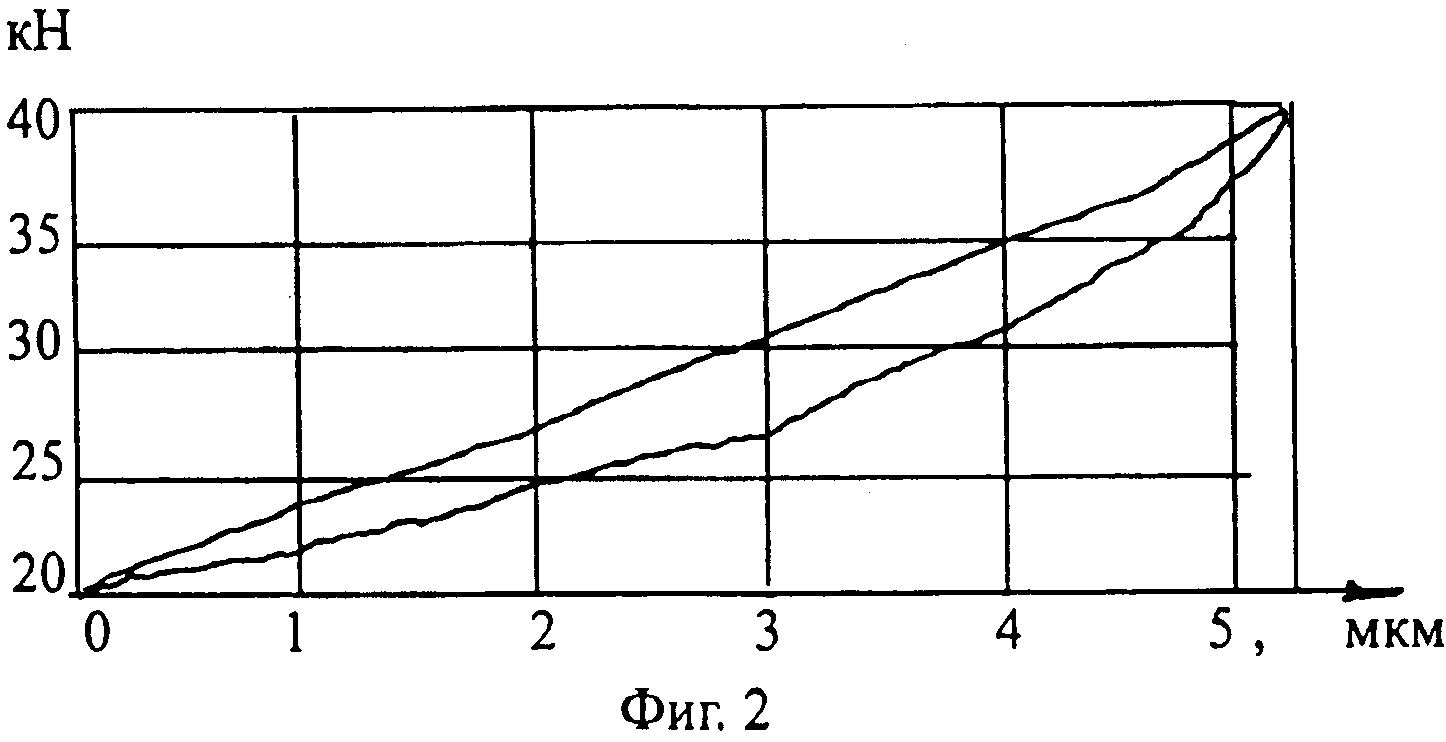

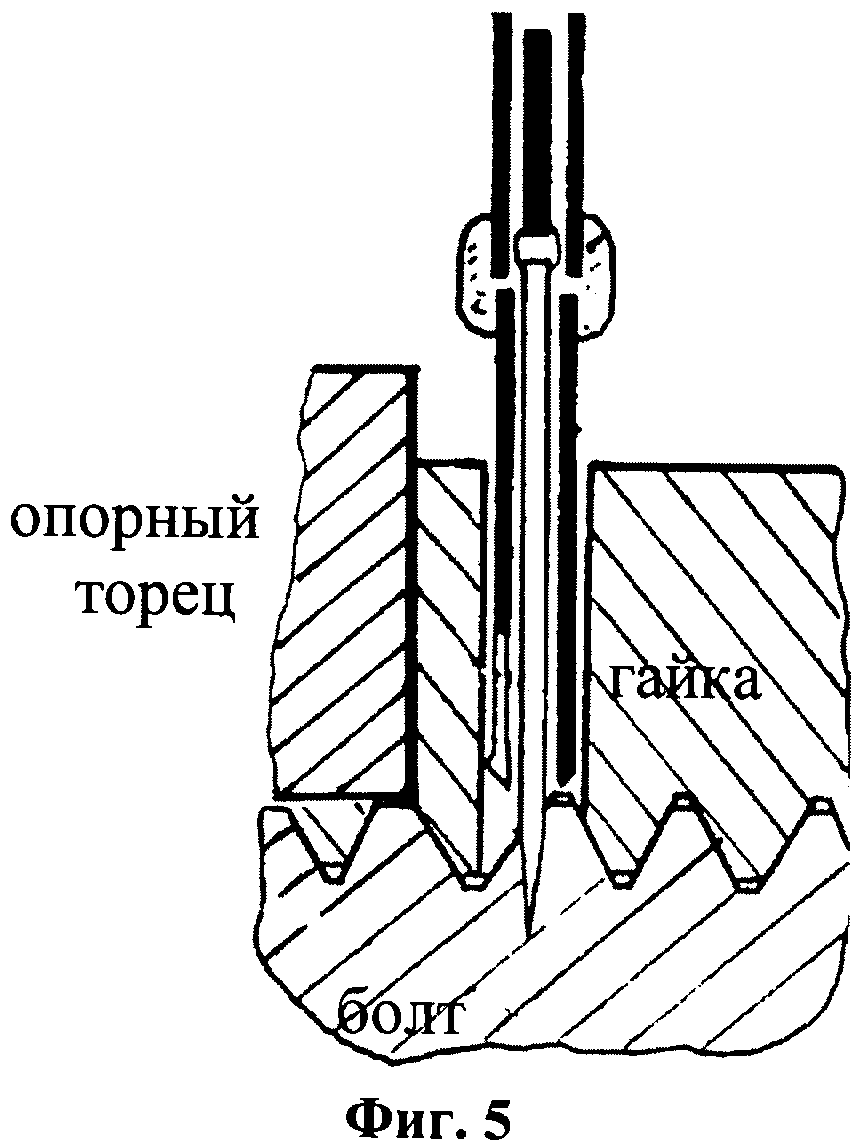

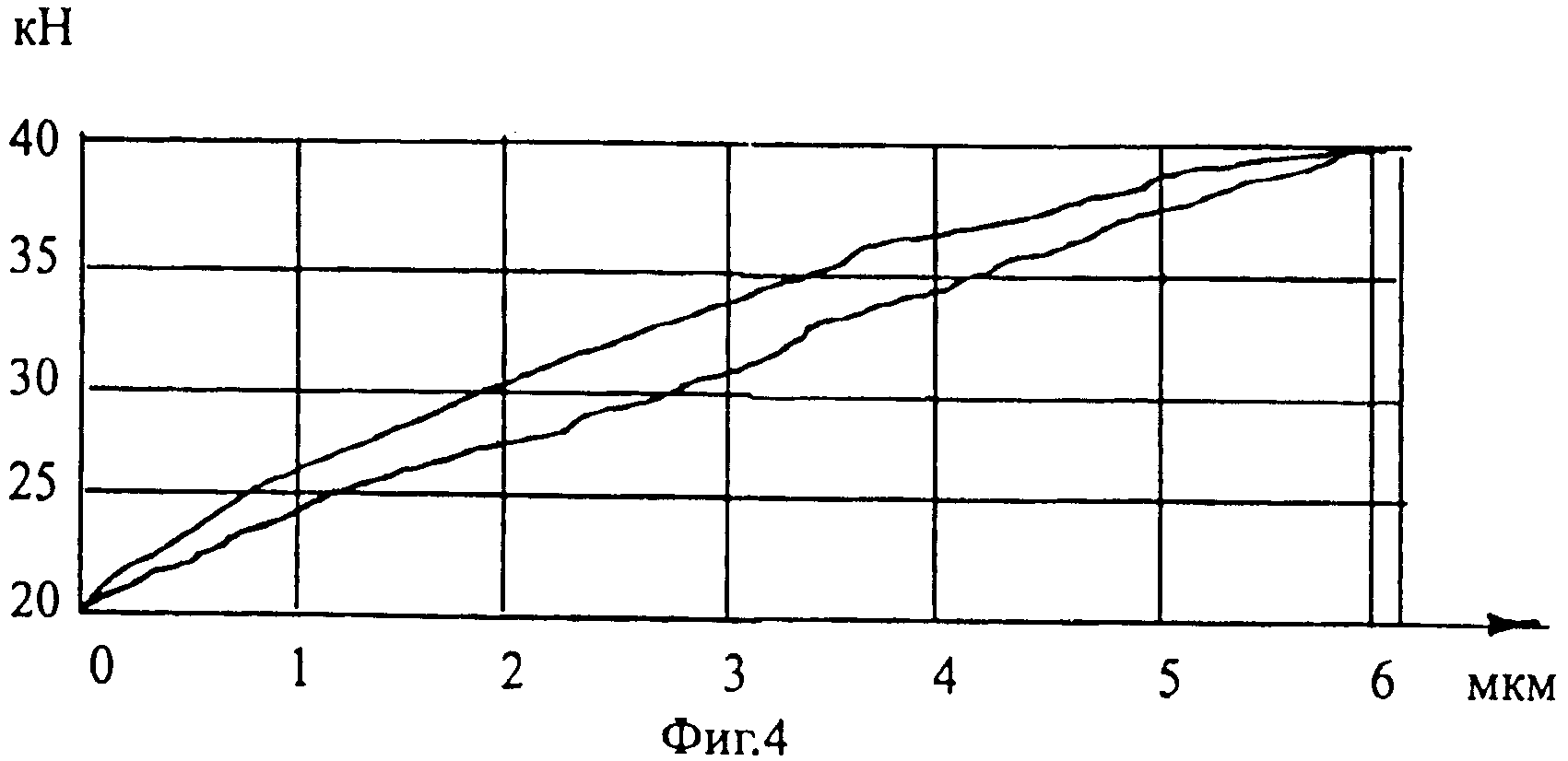

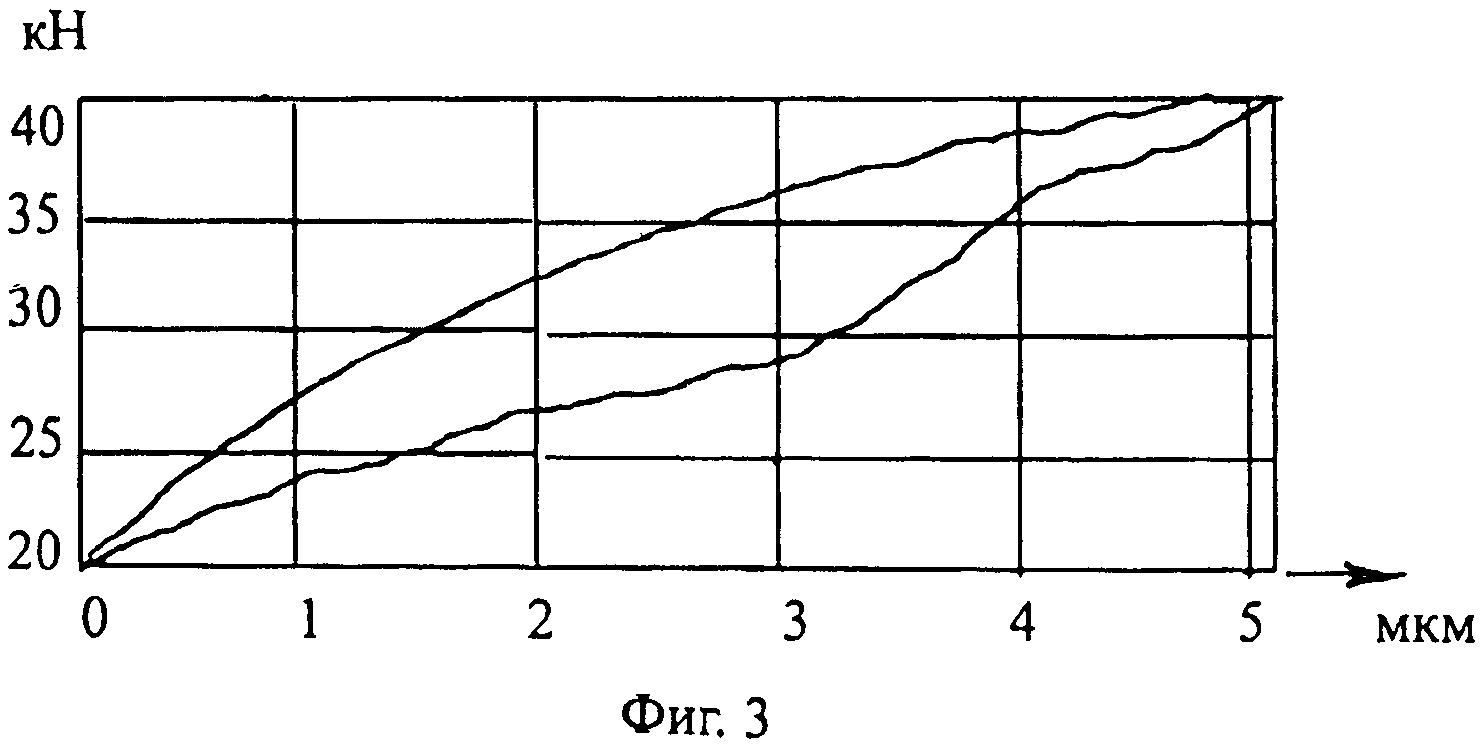

На фиг.2, 3 и 4 изображены графики зависимости радиальной деформации от осевой нагрузки гайки М12×1,5 различных поперечных размеров, т.е. размеров под ключ, равных сответственно 19, 22 и 24 мм. Высота всех гаек одинакова. По оси абсцисс отложена радиальная деформация гайки, по оси ординат - осевая нагрузка. На фиг.5 показано, как устанавливается дифференциальный емкостной преобразователь для регистрации относительных перемещений витков.

Способ промышленно применим. Реализация способа не вызывает затруднений у специалистов данной области. Он может быть многократно реализован с достижением технического результата.

Способ осуществляется следующим образом. Испытуемые образцы резьбового соединения 2 (см. фиг.1) устанавливают в устройство для осевого нагружения 1. На гайку резьбового соединения 2 устанавливают датчик радиальной деформации или дифференциальный емкостной преобразователь 3, непосредственно у опорного торца, где наблюдается наибольшая величина относительных перемещений витков или радиальной деформации. С учетом условий эксплуатации производят осевое нагружение резьбового соединения, соответствующее фиксированной величине, например, от минимальной эксплуатационной нагрузки до заданного усилия затяжки. Производят запись петли гистерезиса. Сигнал от датчика радиальной деформации или дифференциального емкостного преобразователя 3 поступает на прибор для регистрации 4, а затем на двухкоординатный самопишущий потенциометр 5. Применение дифференциального емкостного преобразователя (см. фиг.5) предпочтительно, т.к. он устанавливается непосредственно у витков резьбы и регистрирует относительные перемещения витков, для чего крайние электроды закрепляются в теле гайки, а средний электрод установлен на витке болта. На вторую координату самописца 5 поступает сигнал от датчика усилия затяжки устройства для осевого нагружения 1. Таким образом, на двухкоординатном самопишущем потенциометре 5 в координатах «нагрузка - радиальная деформация» или «нагрузка - относительные перемещения витков» записывают первую ветвь петли гистерезиса. Затем резьбовое соединение разгружают до минимальной эксплуатационной нагрузки с записью второй ветви петли гистерезиса.

Следует указать, что все петли должны быть записаны при одинаковом диапазоне нагрузок. В последующем испытанию подвергают все образцы, представленные для выбора наилучшего варианта. Изучают полученные петли гистерезиса, определяют их площадь и сравнивают их форму. На основании этого производят оптимальный выбор необходимой конструкции резьбового соединения, которое наиболее эффективно гасит вибрации, учитывая, что петли гистерезиса с наибольшей площадью свидетельствуют о наибольшем рассеянии энергии.

По указанному способу были исследованы резьбовые соединения различных типоразмеров. На фиг.2-4 приведены петли гистерезиса гаек M12×1,5. Как видно из приведенных графиков петли отличаются формой и площадью. Например, гайки с размерами «под ключ» 19 и 22 мм практически при одинаковой радиальной деформации гайки существенно отличаются площадью петли. Для гашения колебаний устройства более предпочтительной будет гайка с «размером под ключ» 22 мм, имеющая большую площадь петли гистерезиса.

Результаты экспериментов, отражающих влияние наружного диаметра гайки М36×2, высоты гайки M12×1,5 и «размера под ключ», параметров шероховатости поверхности, а так же поглощаемой энергии приведены в таблице, где:

Днар - наружный приведенный диаметр гайки;

S - размер гайки «под ключ»; h - высота гайки;

Ra и Rz - высотные параметры шероховатости поверхности.

|

Как видно из таблицы, например, для образцов с резьбой M12×1,5 имеющих различную шероховатость поверхности витков, образец с шероховатостью Rz=40 мкм имеет лучшие демпфирующие характеристики, т.к. площадь его петли больше и составляет 20 см2, больше и поглощаемая энергия - 42,6 кН·мкм, по сравнению с 28,73 кН·мкм у образца Ra=2 мкм.

Для образцов М36×2 оптимальными демпфирующими свойствами обладает образец с наружным диаметром гайки 70 мм, а при равных размерах «под ключ» образцов M12×1,5, равных 24 мм, лучшими демпфирующими характеристиками будет резьбовое соединение с высотой гайки h=15 мм.