Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ

Вид РИД

Изобретение

Область техники

Изобретение относится к области получения интеркалированного графита (ИГ) и может быть использовано при получении терморасширенного графита (пенографита) и продукции на его основе, например графитовой фольги, применяемой в производстве уплотнительных, теплозащитных и электропроводящих изделий.

Предшествующий уровень техники

Как правило, интеркалированный или окисленный графит получают гидролизом интеркалированных соединений графита (ИСГ). Наибольшее практическое применение нашли бисульфат и нитрат графита.

Синтез бисульфата графита подразумевает обработку графита смесью концентрированной серной кислоты с каким-либо химическим окислителем (H2O2, K2Cr2O7, KMnO4 и др.), причем жидкой фазы берется избыток, что необходимо для растворения окислителя. Нитрат графита получают взаимодействием графита с азотной кислотой, например, в массовом соотношении твердая фаза: жидкая фаза =1:(0,6-0,8), то есть реакционная смесь является суспензией. Эти же ИСГ могут быть получены электрохимическими методами - анодным окислением в растворе кислоты.

Для получения интеркалированного графита (ИГ) осуществляют гидролиз нитрата или бисульфата графита водой при массовом соотношении твердая фаза: жидкая фаза =1:(20-100). Кроме того, стадия гидролиза позволяет существенно сократить количество выбрасываемых газов при термической обработке в процессе получения пенографита и графитовой фольги.

Несомненным недостатком существующей общепринятой технологии является большое количество промывных вод на стадии гидролиза, которые содержат кислоту, а в случае бисульфатной методики еще и растворенный окислитель. Регенерировать промывные воды для дальнейшего использования является трудоемкой задачей, требующей дополнительных энергозатрат и технических решений.

В последние годы появились технологии, позволяющие либо уменьшить количество используемой при гидролизе воды (т.н. «сухой гидролиз») либо вообще исключить стадию гидролиза из технологии.

В заявке US 2009130442 раскрывается способ получения терморасширенного графита, в соответствии с которым непосредственно после стадии получения ИСГ осуществляется вспенивание полученных соединений. Данный способ возможен со следующими двумя условиями: частицы для вспенивания должны обладать площадью поверхности более 30 м2/г, а процесс должен вестись в плазме, желательно, с использованием активного газа.

Как следует из описания заявки, поверхность частиц графита с площадью более 30 м2/г представляет собой модифицированную поверхность с большим количеством дефектов. При воздействии плазменного нагрева происходит активация поверхности частиц, химические связи на поверхности ИГС нарушаются, образуются разрывы в поверхности, а затем происходит бурный выход газообразных соединений из межкристаллитных областей, приводящий к вспениванию. Кроме того, на поверхности пенографита под воздействием плазмы образуются функциональные группы, улучшающие, например, смачиваемость пенографита при его использовании в качестве адсорбирующего материала.

Данный известный способ показал возможность осуществления вспенивания ИСГ без проведения гидролиза этих соединений, но данная технология не является дешевой, простой и доступной вследствие использования для вспенивания плазменного нагрева, а также выбора в качестве стартового материала графита с определенной площадью поверхности.

В патенте RU 2415078 раскрывается технология получения интеркалированного графита, в которой гидролиз ИСГ проводят в водном 20-30% растворе аммиака (т.н. «сухой гидролиз»).

Как следует из описания данной технологии, «…замена воды на водный раствор аммиака позволяет существенно сократить расход гидролизующего агента: вода, содержащаяся в 25% NH4OH, провоцирует гидролиз нитрата графита, в ходе которого молекулы азотной кислоты покидают межслоевые пространства графитовой матрицы и реагируют с растворенным в воде аммиаком, образуя соль - нитрат аммония. При этом происходит частичная нейтрализация азотной кислоты, а образовавшийся в межкристаллитных областях нитрат аммония при вспенивании будет служить дополнительным источником газовой фазы, способствующей возникновению диспергирующего давления и, как следствие, понижению насыпной плотности пенографита».

При хороших показателях по плотности терморасширенного графита и выхода по углероду к недостаткам данного изобретения можно отнести тот факт, что технология все-таки является затратной по расходу воды и электричества при последующей сушке.

Задачей изобретения является разработка простого, эффективного и безотходного способа получения терморасширенного графита без использования гидролизующего агента при сохранении или улучшении эксплуатационных характеристик терморасширенного графита и изделий на его основе, например в графитовой фольге, по сравнению с известными

Раскрытие изобретения.

Поставленная задача решается способом получения терморасширенного графита, включающем следующие стадии:

(a) получение интеркалированных соединений графита путем взаимодействия графита с концентрированной азотной кислотой;

(b) нейтрализацию избытка азотной кислоты на поверхности полученных в соответствии со стадией (a) интеркалированных соединений графита, в условиях, обеспечивающих, по существу, неизменность фазового состава упомянутых интеркалированных соединений графита путем их обработки, по меньшей мере, одним реагентом, выбранным из группы, включающей безводные производные угольной кислоты, такие как карбамид, карбонат аммония и бикарбонат аммония;

(c) последующий нагрев обработанных в соответствии со стадией (b) интеркалированных соединений графита в режиме термоудара с получением терморасширенного графита.

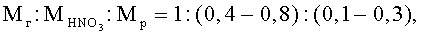

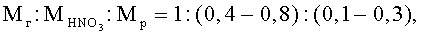

В частных воплощениях изобретения поставленная задача решается тем, что стадии (a) и (b) ведут при выполнении следующих соотношений:

где Мг - масса графита, масс.ч.;  - масса азотной кислоты, масс.ч.; Мр - масса реагента, масс.ч.

- масса азотной кислоты, масс.ч.; Мр - масса реагента, масс.ч.

Получение интеркалированных соединений графита на стадии (a) возможно путем химического интеркалирования.

В этом случае для интеркалирования используют 80-98% раствор азотной кислоты.

В других случаях получение интеркалированных соединений графита на стадии (a) возможно путем анодного окисления. В этом случае для интеркалирования используют 58-98% раствор азотной кислоты.

Перед нагревом на стадии (c) интеркалированные соединения графита, обработанные в соответствии со стадией (b), отдувают воздухом при температуре, не превышающей 40°С.

На стадии (c) нагрев в режиме термоудара осуществляют до температур 400-1400°С.

Поставленная задача также решается графитовой фольгой, которая выполнена из терморасширенного графита, полученного в соответствии с раскрытым выше способом.

Определения терминов, использующихся в настоящей заявке:

Интеркалирование (интеркаляция) - (от лат. intercalatus - вставленный, добавленный) - обратимое включение молекулы или группы между другими молекулами или группами. Под интеркаляцией обычно понимают обратимую реакцию внедрения каких-либо реагентов в межслоевое пространство кристаллических веществ со слоистым типом структуры. Веществом - "хозяином" могут служить графит, дихалькогениды переходных металлов, слоистые двойные гидроксиды, природные глины и др.; "гостем" - атомы металла (щелочного, Cu, Ag) или нейтральные молекулы, образующие дискретные двухмерные слои, разделенные элементами структуры хозяина. Важной особенностью интеркаляции является сохранение целостности кристаллической структуры хозяина; наблюдается лишь некоторое увеличение межслоевого расстояния и параметров решетки, может сопровождаться существенным изменением химических свойств, электронной структуры, электрических, магнитных и спектральных характеристик.

Химическое интеркалирование графита кислотами - внедрение молекул кислоты в межслоевое пространство графита под действием окислительного реагента (сильные химические окислители: бихромат калия, перманганат калия и др.).

Анодное окисление графита - внедрение молекул кислоты в межслоевое пространство графита под действием электрического тока, где графит является анодом.

ИСГ - химические соединения, образующиеся в результате интеркаляции графита. В интеркалированных соединениях графита наблюдается сохранение целостности кристаллической структуры хозяина, наблюдается лишь некоторое увеличение межслоевого расстояния и параметров решетки. ИСГ отличаются от графита существенным изменением химических свойств, электронной структуры, электрических, магнитных и спектральных характеристик. Молекулы интеркалата (реагента) образуют дискретные двумерные слои, разделенные графитовыми слоями. ИСГ определенной ступени - это индивидуальное химическое соединение, отличающееся составом, строением и физико-химическими свойствами. Каждая ступень характеризуется своим набором межплоскостных расстояний (d) и относительным интенсивностям (I) соответствующих линий на рентгенограмме.

Безводные аммониевые производные угольной кислоты - карбонат аммония/бикарбонат аммония (NH4)2CO3/NH4HCO3 - аммониевая соль угольной кислоты, бесцветные кристаллы.

Безводные амидные производные угольной кислоты - карбамид (мочевина) - диамид угольной кислоты, бесцветные кристаллы, претерпевает полиморфные превращения (изомочевина NH2C(OH)=NH). Мочевина образует комплексы включения со многими соединениями, например с перекисью водорода CO(NH2)2-H2O2.

Нагрев в режиме термоудара - высокоскоростное (до 100-300 К/с) изменение температуры тела. Показателем термоудара является возникновение за доли секунды температурного градиента и обусловленных им деформаций и напряжений, приводящих к нарушению сплошности и в итоге к разрушению.

Под концентрированной азотной кислотой в настоящей заявке понимается раствор азотной кислоты с концентрацией 58-98%.

Частицы графита - частицы полифракционированного или монофракционированного графита, частицы измельченной графитовой фольги, частицы традиционного окисленного графита.

Отдув воздухом - удаление газовой фазы над твердым телом посредством продувания воздухом, который уносит газовую фазу (в данном случае частично воду и азотную кислоту). Способ отдува газом применяется, например, для частичной нейтрализации компонентов жидкого ракетного топлива (комплекс мероприятий по предотвращению вредного действия компонентов ракетных топлив на личный состав, технику и окружающую среду путем их изолирований или химического превращения в нетоксичные вещества). По этому способу производится продолжительная отдувка из объекта остатков после слива отдельно окислителя и горючего горячим воздухом или азотом.

Сущность изобретения состоит в следующем.

Применение концентрированной азотной кислоты для получения интеркалированных соединений графита (в частности, высококонцентрированной при химическом интеркалировании) позволяет использовать ее минимальные (близкие к стехиометрическим) количества.

Образование нитрата графита при обработке графита концентрированной азотной кислотой связано с протеканием сопряженных реакций: окисление графитовой матрицы (Ср→Ср+) и интеркалирование в положительно заряженную матрицу анионов  и нейтральных молекул HNO3. В качестве окислителя в высококонцентрированной HNO3 выступает ион-нитрония

и нейтральных молекул HNO3. В качестве окислителя в высококонцентрированной HNO3 выступает ион-нитрония  , который обеспечивает отбор электронов с графитовой матрицы до образования макрокатиона

, который обеспечивает отбор электронов с графитовой матрицы до образования макрокатиона  ,

,  и др. Заряд на графитовой сетке делокализован, поэтому для достижения электронейтральности анионы внедряются вместе с нейтральными молекулами кислоты. В результате возможно образование различных интеркалированных соединений графита определенных ступеней, например II-IV ступеней.

и др. Заряд на графитовой сетке делокализован, поэтому для достижения электронейтральности анионы внедряются вместе с нейтральными молекулами кислоты. В результате возможно образование различных интеркалированных соединений графита определенных ступеней, например II-IV ступеней.

ИСГ определенной ступени - это индивидуальное химическое соединение, отличающееся составом, строением и физико-химическими свойствами. Каждая ступень характеризуется своим набором межплоскостных расстояний (d) и относительным интенсивностям (I) соответствующих линий на рентгенограмме.

Получаемые при взаимодействии графита с высококонцентрированной азотной кислотой ИСГ, представляющие собой нитраты графита определенных ступеней, находятся в виде однородной влажной субстанции, в то время как при их получении по известным технологиям ИСГ получают в виде суспензии в кислоте, которая требует обязательного гидролиза.

Полученные по предложенному способу ИСГ в виде нитратов графита определенных ступеней не нуждаются в гидролизе с целью перевода их в ИГ, как это до сих пор делалось в известных технических решениях, и уже способны к вспениванию.

Однако в процессе прохождения процесса интеркалирования на поверхности и дефектах графитовых частиц осуществляется сорбция кислоты, которая провоцирует слеживание частиц ИСГ II-IV ступеней и потерю их сыпучести, что сильно затрудняет последующий процесс вспенивания ИСГ. Поэтому имеется необходимость нейтрализовать кислоту с поверхности частиц, но при этом необходимо сохранить фазовый состав полученных ИГС.

Нейтрализация осуществляется в условиях, обеспечивающих неизменность фазового состава полученных интеркалированных соединений графита, по двум вариантам: либо путем обработки порошками безводных аммониевых и/или амидных производных угольной кислоты с поверхности частиц ИСГ.

Использование порошков безводных солей исключает введение дополнительной влаги. И самое главное: при взаимодействии с HNO2 образуется неустойчивая угольная кислота, которая разлагается с образованием газообразного CO2, поэтому на поверхности частиц ИСГ остается только нитрат аммония. В целом, данная обработка обеспечивает своего рода «капсулирование» ИСГ, поэтому не происходит разложения соединений графита до дефектного (окисленного) графита, а остается фаза определенной ступени ИСГ. Нитрат аммония при термообработке разлагается на азот, кислород и воду, что также не влияет на состав терморасширенного графита.

Под условиями, обеспечивающими нейтрализацию избытка азотной кислоты на поверхности ИСГ при сохранении неизменности фазового состава полученных ИСГ, в настоящей заявке понимается, прежде всего, количественное соотношение реагентов как на стадии получения ИСГ, так и на стадии нейтрализации кислоты на поверхности. Данные количественные соотношения рассчитываются по соответствующим реакциям (см. пример 1 реализации изобретения) или определяются опытным путем с учетом температуры окружающей среды, давления, вида (дефектности) исходных графитовых частиц, их фракционного состава, времени обработки и пр. таким образом, чтобы осуществить удаление сорбированной кислоты, не затрагивая внедренную в графитовую матрицу азотную кислоту, чтобы фазовый состав ИСГ оставался неизменным.

Такие расчеты показали, что процесс нейтрализации будет реализован при выполнении следующих соотношений:

где Мг - масса графита, масс.ч.;  - масса азотной кислоты, масс.ч.; Мр - масса реагента, масс.ч.

- масса азотной кислоты, масс.ч.; Мр - масса реагента, масс.ч.

В нижеприведенных примерах использовались данные соотношения азотной кислоты, реагентов для нейтрализации и исходного графита.

Контроль неизменности фазового состава контролировался с помощью рентгенофазового анализа.

Недостаточное количество реагентов из группы заявленных приводит к наличию сорбированной кислоты, следовательно, потере сыпучести и трудностям с последующим вспениванием, а избыточное количество - к взаимодействию с кислотой, находящейся внутри ИСГ, и разложению нитрата графита.

Все безводные аммониевые и/или амидные производные угольной кислоты могут быть использованы как по отдельности, так и в виде смесей. Возможно также последовательное использование нескольких реагентов, например можно провести частичную нейтрализацию кислоты на поверхности с использованием в качестве реагента (NH2)2CO и завершить процесс нейтрализации кислоты путем последующего отдува газообразным аммиаком.

Следующей стадией предложенного способа является нагрев в режиме термоудара для осуществления вспенивания ИСГ, которое возможно осуществить при температуре 400-1400°С. Проведение стадии термоудара наиболее эффективно в случае газопламенного вспенивания, которое обеспечивает максимальные температуры (до 1300-1400°С) и максимальную степень расширения графитовых частиц.

Дополнительной, но не обязательной стадией является отдувка («подсушивание») образцов обработанных частиц ИСГ, проводимая, при необходимости, перед операцией вспенивания. Как известно, наличие поверхностной воды приводит к некоторому снижению температуры в частице и ухудшению качества терморасширенного графита. Удаление влаги с образцов обеспечивает эффективный прогрев частиц ИСГ при термоударе. Операция отдувки направлена только на уменьшение количества воды, образовавшейся в результате нейтрализации кислоты на поверхности ИСГ. Отдувка может осуществляться без нагрева - во всех примерах реализации изобретения, приведенных ниже, отдувка проводилось в поддонах с равномерно распределенным материалом в вентилируемом вытяжном шкафу, в течение 4-6 часов, в основном, при температуре окружающей среды и в некоторых случаях для уменьшения времени подсушивания при нагреве до 40°С.

Способ осуществляется следующим образом.

Для получения интеркалированных соединений графита в соответствии с первым вариантом изобретения осуществляли интеркалирование частиц природного графита азотной кислотой в массовом соотношении графит: HNO3=1:(0,4-0,8). В примерах конкретного выполнения использовалась концентрированная азотная кислота (98%), но может быть использована и более разбавленная (до 80% HNO3) кислота.

Полученные интеркалированные соединения графита (ИСГ) - нитраты графита II-IV ступеней обрабатывали порошками кристаллических производных угольной кислоты (карбонатом (бикарбонатом) аммония, диамидом угольной кислоты) в соотношениях, необходимых для нейтрализации сорбированной азотной кислоты.

Обработка ИСГ проводилась в течение 30 минут при перемешивании с последовательным добавлением бикарбоната аммония для исключения перегрева реакционной смеси.

Рентгенофазовый анализ подтвердил, что при таких условиях сохраняется фаза нитрата графита определенной ступени.

Затем частицы при необходимости подсушивали на воздухе в течение 4-6 часов, после чего проводили вспенивание интеркалированного графита в режиме термоудара (выше 400°С).

Из полученного терморасширенного графита может быть получена фольга по обычной технологии: пенографит уплотняют валками с получением заготовки фольги, а затем полученную заготовку прокатывают в фольгу с толщиной от 0,5 до 2 мм.

Примеры осуществления изобретения

Пример 1. 100 г природного дисперсного графита с основной фракцией 300-400 мкм и зольным остатком 0,5% обрабатывали 98% азотной кислотой в массовом соотношении 1:0,6 в течение 1.5 часа. По окончании интеркалирования нитрат графита постепенно обрабатывали порошком NH4HCO3 (массовое соотношение графит:HNO3:NH4HCO3=1:0,6:0,3), выдерживали в течение 30 минут и осуществляли отдув влажной фазы при комнатной температуре в течение 1-2 часов до получения сухого продукта.

Расчет соотношения графит:азотная кислота:бикарбонат аммония

При соотношении C-HNO3=1:0.6 может быть получены ИСГ как III ступень нитратов графита, так и смесь III+IV ступеней нитратов графита в зависимости от времени синтеза. Для однофазного образца, содержащего III ступень НГ (время реакции 2 часа), можно определить соотношение реагентов по уравнению реакции, например,

72C+5HNO3=C72NO33HNO3+NO2+H2O

|

Реально в синтезе используются следующие количества: 100 г Сгр + 60 г HNO3 (98%, 1.5 г/см3)=40 мл.

60 г HNO3=36 г (для образования III ступени НГ) + 24 г (избыток)

Для нейтрализации азотной кислоты необходимо следующее количество реагентов

HNO3+NH4HCO3=NH4NO3+CO2+H2O

|

Для нейтрализации необходимо 30 г NH4HCO3,то есть соотношение графит: HNO3: реагент = 1:0,6:0,3.

Продукт: «подсушенный» интеркалированный графит, не слеживается.

Полученные частицы ИСГ с нитратом аммония на поверхности подвергали обработке в печи вспенивания при 900°C для образования пенографита с насыпной плотностью 3,3 г/л, удельной поверхностью 32 м2/г. Выполненная из пенографита фольга характеризуется плотностью 0.92 г/см3, прочностью 4,2 МПа, упругостью 9,1% и содержанием золы 0,45%, рН фольги - 7,5.

Пример 2. 100 г природного дисперсного графита с основной фракцией 300-400 мкм и зольным остатком 0,5% обрабатывали 98% азотной кислотой в массовом соотношении 1:0,8 в течение 1 часа. По окончании интеркалирования нитрат графита постепенно обрабатывали порошком NH4HCO3 (массовое соотношение графит:HNO3:NH4HCO3=1:0,8:0,3), выдерживали в течение 30 минут и осуществляли отдув влажной фазы при температуре окружающей среды в течение 4-6 часов до получения сухого продукта.

Полученные частицы ИСГ с нитратом аммония на поверхности подвергали обработке в печи газопламенного вспенивания при 1200°C для образования пенографита с насыпной плотностью 2.6 г/л, удельной поверхностью 40 м2/г. Выполненная из пенографита фольга характеризуется плотностью 1,03 г/см3, прочностью 4.9 МПа, упругостью 9% и содержанием золы 0.42%, рН фольги - 7,8.

Пример 3. 100 г природного дисперсного графита с основной фракцией 100-200 мкм и зольным остатком 2.9% обрабатывали 98% азотной кислотой в массовом соотношении 1:0.6 в течение 1 часа. По окончании интеркалирования нитрат графита постепенно обрабатывали порошком NH4HCO3 (массовое соотношение графит:HNO3:NH4HCO3=1:0,6:0,3), выдерживали в течение 30 минут и осуществляли отдув влажной фазы при 40°C в течение 6 часов до получения сухого продукта.

Полученные частицы ИСГ с нитратом аммония на поверхности подвергали обработке в печи газопламенного вспенивания при 1300°C для образования пенографита с насыпной плотностью 3.0 г/л, удельной поверхностью 27 м2/г. Выполненная из пенографита фольга характеризуется плотностью 1,00 г/см3, прочностью 3.9 МПа, упругостью 8.5% и содержанием золы 2.67%, рН фольги - 7,3.

Пример 4. 100 г природного полидисперсного графита с зольным остатком 2.5% обрабатывали 98% азотной кислотой в массовом соотношении 1:0.4 в течение 1 часа. По окончании интеркалирования нитрат графита постепенно обрабатывали порошком NH4HCO3 (массовое соотношение графит:HNO3:NH4HCO3=1:0,4:0,2), выдерживали в течение 30 минут и осуществляли отдув влажной фазы при 40°C в течение 3 часов до получения сухого продукта.

Полученные частицы ИСГ с нитратом аммония на поверхности подвергали обработке в печи газопламенного вспенивания при 1300°C для образования пенографита с насыпной плотностью 5.7 г/л, удельной поверхностью 21 м2/г. Выполненная из пенографита фольга характеризуется плотностью 0.96 г/см3, прочностью 3.0 МПа, упругостью 8% и содержанием золы 2.4%, рН фольги - 7,3.

Пример 5. 100 г природного полидисперсного графита с зольным остатком 2.5% обрабатывали 98% азотной кислотой в массовом соотношении 1:0.8 в течение 1 часа. По окончании интеркалирования нитрат графита постепенно обрабатывали порошком мочевины (NH2)2CO (массовое соотношение графит:HNO3:(NH2)2CO=1:0,8:0,2), выдерживали в течение 30 минут и осуществляли отдув влажной фазы при 40°C в течение 3 часов до получения сухого продукта.

Полученные частицы ИСГ с нитратом аммония на поверхности подвергали обработке в печи вспенивания при 900°C для образования пенографита с насыпной плотностью 2,2 г/л, удельной поверхностью 40 м2/г. Выполненная из пенографита фольга характеризуется плотностью 0.98 г/см3, прочностью 4.0 МПа, упругостью 8,2% и содержанием золы 2.4%, рН фольги - 7,4.

Пример 6. 50 г природного полидисперсного графита с зольным остатком 0,4% анодно окисляли в 58% азотной кислоте в массовом соотношении 1:5 в течение 1 часа. По окончании электрохимического окисления/интеркалирования фаза оксида графита и высших ступеней n отфильтровывалась на стеклянном фильтре до соотношения твердое:жидкое=1:0,8, затем «влажную массу» постепенно обрабатывали порошком мочевины (NH2)2CO (массовое соотношение графит:HNO3:(NH2)2CO=1:0,8:0,2), выдерживали в течение 30 минут и осуществляли отдув влажной фазы при 30°С в течение 3 часов до получения сухого продукта.

Полученные частицы фазы оксида графита и высших ступеней и с нитратом аммония на поверхности подвергали обработке в печи вспенивания при 400°С для образования пенографита с насыпной плотностью 1,2 г/л, удельной поверхностью 120 м2/г. Выполненная из пенографита фольга характеризуется плотностью 0.98 г/см3, прочностью 8 МПа, упругостью 12,2% и содержанием золы 0,32%, рН фольги - 7,9.

Пример 7. 50 г природного графита, основная фракция 300-400 мкм с зольным остатком 0,46% анодно окисляли в 58% азотной кислоте в массовом соотношении 1:5 в течение 2 часов. По окончании электрохимического окисления/интеркалирования фаза оксида графита и высших ступеней n отфильтровывалась на стеклянном фильтре до соотношения твердое: жидкое =1:0,8, затем «влажную массу» постепенно обрабатывали порошком мочевины NH4HCO3 (массовое соотношение графит:HNO3:NH4HCO3=1:0,8:0,2), выдерживали в течение 30 минут и осуществляли отдув влажной фазы при 30°С в течение 3 часов до получения сухого продукта.

Полученные частицы фазы оксида графита и дефектного графита с нитратом аммония на поверхности подвергали обработке в печи вспенивания при 600°С для образования пенографита с насыпной плотностью 1,1 г/л, удельной поверхностью 110 м2/г. Выполненная из пенографита фольга характеризуется плотностью 1,06 г/см3, прочностью 13 МПа, упругостью 18% и содержанием золы 0,41%, рН фольги - 8,0.

В таблице 1 приведены условия синтеза и основные характеристики ИСГ и терморасширенного графита, полученного при различных параметрах предложенного способа.

Как следует из представленных данных, нами предложен принципиально новый способ обработки интеркалированных соединений графита, приводящий к своего рода капсулированию ИСГ и позволяющий получать интеркалированный графит и материалы на его основе с характеристиками, не уступающими существующим материалам. При этом предложенный способ отличается минимальными количествами реагентов (близкими к стехиометрическим), отсутствием водозатратной технологической операции гидролиза (соотношение графит:H2O=20-100) и энергоемкой операции сушки частиц ИГ до сухого состояния, поэтому предложенный процесс является безотходным и энергосберегающим.

Таким образом, как следует из представленных примеров, предложенный способ технологически более прост, менее энергоемок, чем известный, а также характеризуется низким количеством реагентов и обеспечивает удовлетворительный выход терморасширенного графита по углероду.

Следует отметить, что электрохимическая обработка материала позволяет получать рекордные параметры для пенографита (насыпная плотность на уровне 1,1-1,5 г/л) и высокие прочностные и упругие характеристики графитовой фольги (до 8-13 МПа и 12-18%).

|