Результат интеллектуальной деятельности: СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

Вид РИД

Изобретение

Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано в условиях серийного и массового производства для поверхностного упрочнения стальных изделий, работающих в парах трения.

Известен разработанный фирмой "Айхелин" процесс кратковременного газового азотирования под названием "Нитрок", при котором азотирование осуществляют при 570-575°С в смеси аммиака и неочищенного экзогаза при их соотношении 1:1 или 1:2. Экзогаз является дешевым и взрывобезопасным газом. Содержащийся в экзогазе углекислый газ является окислителем и способствует ускорению процесса азотирования. Кроме того, углекислый газ в смеси с аммиаком является науглераживающим компонентом. На поверхности деталей, обработанных по способу "Нитрок", за 2-4 часа образуется гомогенный малопористый оксикарбонитридный слой толщиной 10-15 мкм. Способ позволяет значительно повысить взрывобезопасность за счет более низкого (14-18%) содержания водорода в печной атмосфере.

Недостатком способа является тот факт, что полученные карбонитридные слои не обладают достаточным уровнем пластичности и износостойкости для отдельных пар трения, например, кулачок распредвала - рычаг привода клапана.

В последнее время исследователями различных стран установлено положительное влияние поверхностных окисных слоев на износостойкость и коррозионную стойкость азотированных (карбонитрированных) деталей.

Сложные упрочненные слои, состоящие из зоны внутреннего азотирования, нитридного (карбонитридного) слоя и поверхностного слоя оксида железа, получают обычно диффузионным насыщением в нитрирующей (карбонитрирующей) среде с последующей выдержкой изделий в окислительной среде. Недостатками способов являются либо чрезмерная длительность процесса насыщения - до 70 ч, либо необходимость использования сложного дорогостоящего оборудования для последовательного ионного нитрирования, ионного оксинитрирования, ионного оксидирования, либо сложность процесса насыщения, необходимость периодически изменять давление от 1,3-0,018 Па до 5 кПа, а также возможность быстрого выхода из строя внутренних элементов ионного оборудования при подаче в камеру насыщения для последующего оксидирования водяного пара.

Известен способ химико-термической обработки, включающий нагрев деталей в воздушной атмосфере до 360-400°С с выдержкой 10-30 мин, выдержку в азотсодержащей среде при 570-680°С, затем оксидирование в газовой смеси, состоящей из кислорода и азота с соотношением 1 (3-1,5) в течение 5-10 сек, охлаждение в воде и отпуск в масле с добавлением 0,5-10% серы при 120-140°С в течение 30-40 мин (а.с. СССР №1356523). Способ позволяет повысить коррозионную стойкость деталей в 1,2-1,3 раза.

Недостатками способа являются его сложность, необходимость поддержания определенного состава окисляющей смеси, возможность повышенных деформаций изделий при охлаждении в воде, необходимость проведения дополнительной операции отпуска.

В качестве прототипа изобретения определен способ химико-термической обработки стальных деталей по а.с. СССР №1780340 от 16.07.1990 г., по которому производят нагрев и выдержку деталей при 350-400°С в течение 10-30 мин в воздушной атмосфере, далее азотирование в атмосфере аммиака и экзогаза при их соотношении 1:4 при 570-590°С, оксидирование в экзогазе в том же рабочем пространстве и при той же температуре без подачи аммиака в течение 1-2 часов и охлаждение в масле.

Способ позволяет увеличить износостойкость и коррозионную стойкость деталей автомобиля, использовать для его реализации стандартное оборудование для химико-термической обработки в условиях индивидуального и мелкосерийного производства.

Недостатками данного способа являются: недостаточная коррозионная стойкость полученных изделий, возникновение деформации для отдельных деталей при охлаждении в масло, ограничение возможности использования технологии в крупносерийном производстве на проходном оборудовании без изменения его конструкции (строительства дополнительной камеры охлаждения в экзогазе). Существующее ограничение в соотношении аммиака и экзогаза не всегда может быть обеспечено имеющейся производительностью используемых экзогенераторов, а также при данном способе низкая оксидирующая способность используемого экзогаза и окончательное оксидирование выполняются при высокой температуре (570-590°С).

Задачами изобретения являются повышение коррозионной стойкости изделий, снижение деформаций деталей, повышение их размерной точности, возможность использования предлагаемой технологии вместо твердого хромирования, снижение трудоемкости, улучшение условий труда.

Решить поставленные задачи позволяет способ химико-термической обработки стальных изделий, включающий предварительный нагрев в воздушной атмосфере и их выдержку при температуре от 350°С до 400°С, азотирование в атмосфере аммиака и экзогаза, оксидирование и охлаждение, отличающийся тем, что насыщение в атмосфере аммиака и экзогаза при объемном соотношении от 1:1 до 1:4 проводят при температуре 570-630°С с последующим охлаждением в экзогазе или в масле, далее выполняют операцию полирования для получения окончательного размера изделия и операцию оксидирования в воздушной среде при температуре в диапазоне от 300°С до 400°С в течение 1-6 часов, а последующее охлаждение проводят в воздушной среде.

Изобретение иллюстрируется на примере химико-термической обработки - кратковременного карбонитрирования в проходных печах фирмы «Айхелин» садок поршней тормозного цилиндра автомобилей ВАЗ из Стали 10 с предварительным подогревом в воздушной среде до 350°С и переносом в нагретую от 570°С до 630°С печь с атмосферой из аммиака и экзогаза с соотношением 1:1…1:4, далее с охлаждением в экзогазе.

В качестве базового режима выбран режим твердого хромирования, используемый на ОАО «АВТОВАЗ» для обработки поршней колесного цилиндра.

Окончательное шлифование цилиндрической поверхности хромированных деталей проводили по действующей технологии на бесцентровом шлифовальном станке «Джустина» до размера наружного диаметра d=48,07-0,01 мм. В качестве СОЖ использовали 2-3% водный раствор «Олинола».

Полирование цилиндрической поверхности хромированных (после шлифования) и азотированных (после азотирования) до размера наружного диаметра d=48+0,074 +0,036 проводили по действующей технологии на полировальном станке «Каннинг».

После полирования опытные детали подвергали оксидированию в воздушной среде в камерной печи при температуре от 350°С до 580°С в течение от 1 до 6 часов.

Контроль расхода технологических газов при азотировании проводили с помощью ротаметров. Для исследования и испытания поршни тормозных цилиндров отбирали из центральной части садки.

Измерения наружного диаметра поршней до азотирования, после азотирования и после оксидирования проводили в метрозале с помощью скобы рычажной повышенной точности с ценой деления 0,001 мм.

Испытания на коррозионную стойкость хромированных и оксикарбонитрированных поршней проводили в камере соляного тумана по ГОСТ 9.3.08-85.

Испытания на долговечность вышеуказанных деталей проводили на стенде с нагружением крутящим моментом «Качалка» по инструкции 1972.37.101-86 «Лабораторно-стендовые испытания дисковых тормозных механизмов».

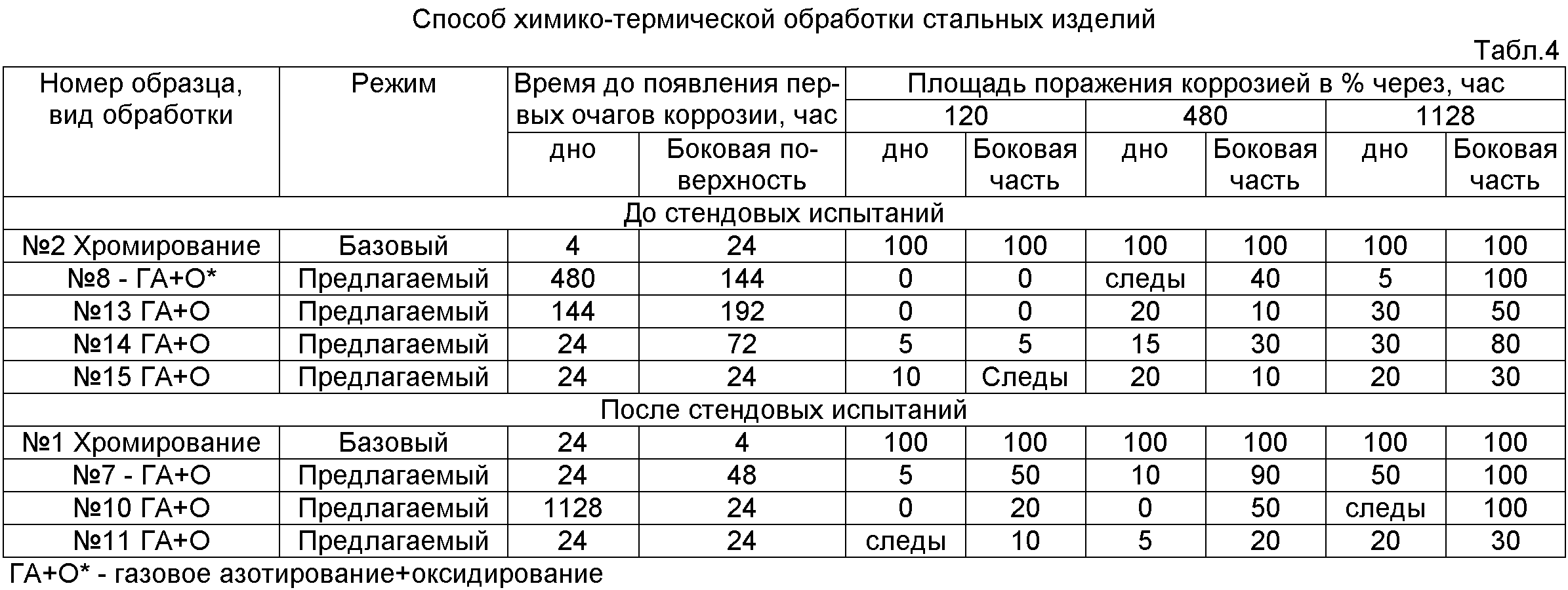

Результаты метрологических и коррозионных испытаний поршней, обработанных по опытным режимам ХТО с различной температурой оксидирования в сравнении с базовым режимом (хромирование), приведены в таблице 1, из которой видно, что:

1. При низкотемпературном оксидировании (350°С) величина диаметра практически не изменяется. С повышением температуры оксидирования увеличивается прирост диаметра. Оксидирование при 580°С увеличивает диаметр на 5,4 мкм в среднем, оксидирование при 580°С - на 6,3 мкм.

2. Коррозионная стойкость опытных поршней после газового азотирования и оксидирования значительно превышает стойкость серийных хромированных.

3. С повышением температуры оксидирования от 350 до 550-580°С коррозионная стойкость поршней снижается в среднем от 187,5 до 103,5 часов, то есть на 45%.

Таким образом, оптимальной температурой оксидирования является 350°С. Результаты коррозионных испытаний поршней, обработанных по опытным режимам с различным временем оксидирования в сравнении с деталями, подвергшимися хромированию, приведены в таблице 2 (Время появления первых очагов коррозии на опытных (после газового азотирования и оксидирования в воздушной среде при 350°С в течение 1, 2, 3 и 6 часов) и серийных (хромированных) поршнях тормозного цилиндра при коррозионных испытаниях в камере соляного тумана) и таблице 3 (Динамика поражения коррозией боковой и донной поверхностей опытных (после газового азотирования и оксидирования в воздушной среде при 350°С в течение 6 часов) и серийных (хромированных) поршней тормозного цилиндра при коррозионных в камере соляного тумана), а также на фиг.1-3.

Анализ приведенных данных (таблица 2 и 3) показывает, что с увеличением времени оксидирования азотированных поршней тормозного цилиндра происходит увеличение их коррозионной стойкости. Так, при оксидировании в течение 1-3 часов первые очаги коррозии на боковой и донной поверхностях поршней появляются через 8-49 часов. При оксидировании в течение 6 часов первые очаги коррозии появляются через 108-168 часов.

Хромированные детали показали меньшую стойкость по сравнению с азотированными и оксидированными - на их поверхности коррозия начинается через 4-24 часа.

Скорость распространения коррозии на поверхности хромированных деталей значительно выше, чем на поверхности азотированных и оксидированных (в течение 6 часов). После 120 часов испытания вся поверхность хромированных поршней была поражена коррозией, а на опытных поршнях за это же время было поражено не более 10% всей поверхности. Даже после 1128 часов испытаний лишь один из 4 опытных поршней был полностью поражен коррозией, на остальных трех деталях площадь, занятая коррозией, составила 30-80%.

Высокая скорость распространения коррозии на хромированных деталях может быть объяснена тем, что слой хрома является катодным покрытием по отношению к стали, способствует быстрому развитию коррозии после появления первых точек коррозии в атмосферных условиях. Хромовое покрытие обладает низкими защитными свойствами по отношению к атмосферной коррозии и используется преимущественно для повышения износостойкости рабочих поверхностей поршней.

Таким образом, режим химико-термической обработки, состоящий из газового азотирования и оксидирования, при 350°С +/- 50°С в течение 6 часов обеспечивает более высокую коррозионную стойкость поршней тормозного цилиндра в сравнении с серийными, хромированными деталями.

Однако, учитывая экономические требования к технологии и тот факт, что даже при оксидировании в течение 1 часа опытные детали имеют более высокую коррозионную стойкость, чем хромированные, для предлагаемой технологии целесообразно оставить время оксидирования от 1 до 6 часов.

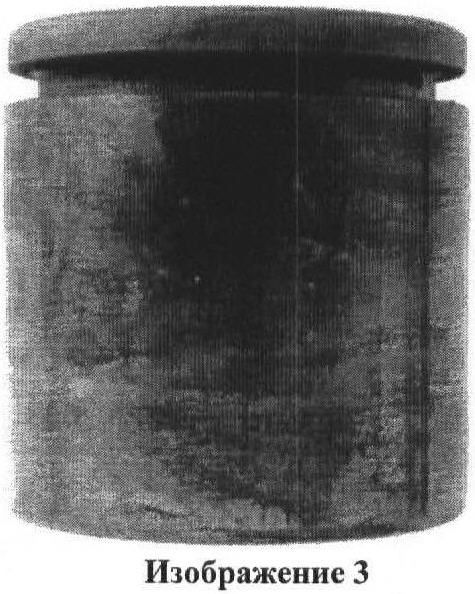

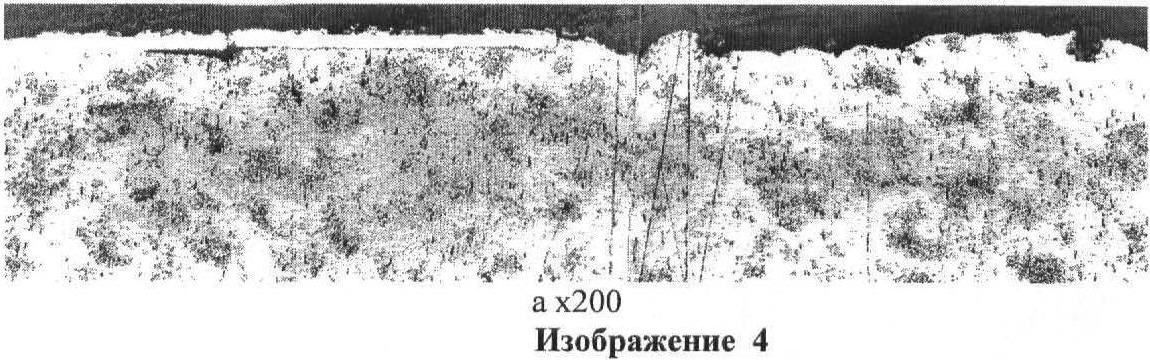

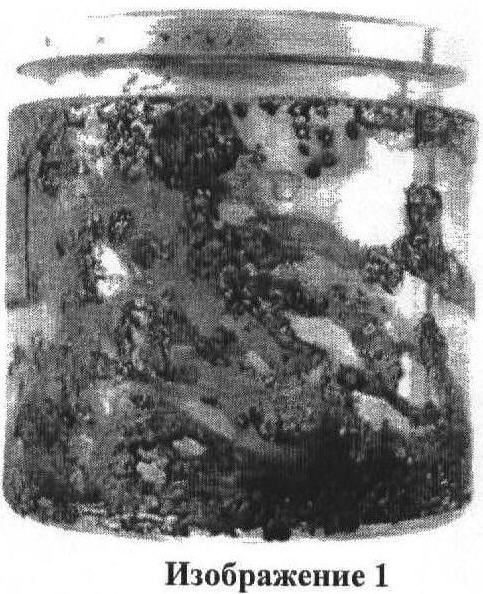

На изображениях 1-3 показаны поверхности поршней колесного цилиндра переднего тормоза после 48 часов испытаний в камере соляного тумана с различной предшествующей термообработкой: изображ. 1 - твердое хромирование; изображ. 2 - оксикарбонитрирование, охлаждение после азотирования в масле; изображ. 3 - оксикарбонитрирование, охлаждение после азотирования в экзогазе.

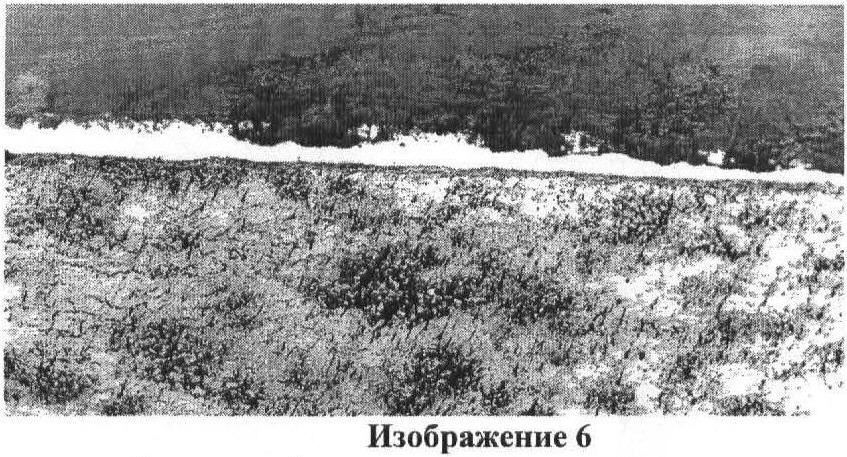

Результаты коррозионных испытаний опытных и серийных (хромирование) поршней, прошедших стендовые испытания, приведены в таблице 4 и на изображениях 4-6.

Из таблицы 4 и изображений 4-6 видно, что после испытания на коррозионную стойкость поршней, прошедших стендовые испытания на долговечность, хромированные поршни закорродировали полностью через 120 часов с нарушением сплошности хромового покрытия и проникновением коррозии в металл, опытные поршни после газового азотирования и оксидирования закорродировали полностью через 1128 часов, при этом нарушения сплошности карбонитридного слоя и проникновения коррозии в металл не выявлено. Для всех опытных деталей характерна низкая скорость распространения коррозии в условиях испытаний.

Так как из таблицы 4 не видно, что произошло нарушение сплошности, приведены изображения 4-6, на которых показана микроструктура поверхностного слоя поршней после стендовых испытаний на долговечность и испытаний коррозионной стойкости. На изображении 4 показана структура поверхностного слоя стандартного поршня (хромирование) после 120 часов коррозионных испытаний. На изображении 5 - структура поверхностного слоя опытного поршня (газовое азотирование + оксидирование) после 1128 часов коррозионных испытаний. На изображении 6 показана зона максимального поражения коррозией опытного поршня после 1128 часов коррозионных испытаний

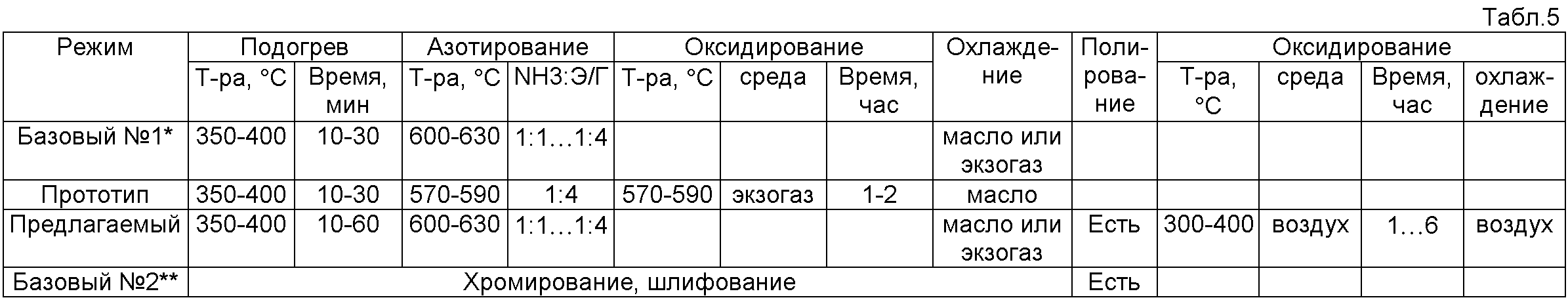

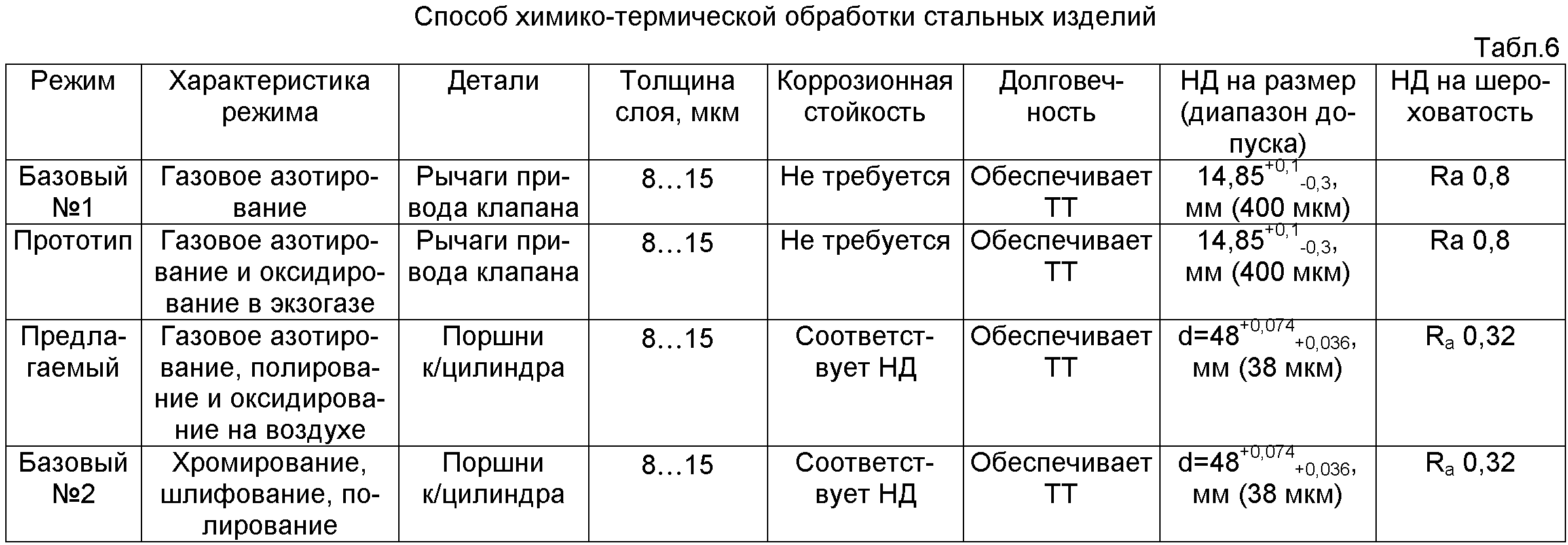

В таблице 5 приведены технологические особенности предлагаемого, базовых режимов и прототипа, где базовый №1 - это используемый в настоящее время режим ХТО для упрочнения рычагов привода клапана, а базовый №2 - это используемый в настоящее время режим твердого хромирования для упрочнения и обеспечения коррозионной стойкости поршней колесного цилиндра.

В таблице 6 приведены требования и характеристики деталей, обрабатываемых по предлагаемому, базовым режимам и прототипу.

В результате использования способа химико-термической обработки стальных изделий при расширении диапазона используемых соотношений аммиака и экзогаза при азотировании, увеличении оксидирующего эффекта при предварительном оксидировании, и оксидирующего эффекта при одновременном снижении температуры окончательного оксидирования, получают изделия с повышением их коррозионной стойкости при снижении деформаций, повышении размерной точности, а также способ позволяет расширить технологические возможности использования технологии, в частности, вместо твердого хромирования для повышения износостойкости и коррозионной стойкости поршней колесного цилиндра автомобилей.

|

|

|