Результат интеллектуальной деятельности: ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ

Вид РИД

Изобретение

Изобретение относится к наплавочным материалам, в частности к порошковым проволокам для дуговой наплавки в защитных газах инструмента и деталей, работающих при больших удельных давлениях и повышенных температурах.

Известна порошковая проволока (патент RU №1769481, В23К 35/368, опубл. 30.08.1994 г.) для наплавки деталей, работающих в условиях термомеханического циклического нагружения, состоящая из малоуглеродистой оболочки и порошкообразной шихты, содержащей графит, никель, алюминий, железо, а также ферросплавы хрома, молибдена, вольфрама, ванадия, кремния, марганца, титана и церия при следующем соотношении компонентов, масс.%:

|

При этом коэффициент заполнения порошковой проволоки составляет 41%.

Недостатком данной порошковой проволоки является относительно низкое сочетание прочностных и пластических свойств наплавленного ей металла и его малая термостойкость, что в сочетании с повышенным содержанием в шихте проволоки дорогостоящих легирующих элементов, обусловливает низкую эффективность ее применения.

Известна порошковая проволока (патент RU №2350448, В23К 35/368, опубл. 27.03.2009 г.) для электрошлаковой наплавки деталей дробильно-размольного оборудования, работающих в условиях ударно-абразивного изнашивания, состоящая из стальной оболочки и шихты, включающей графит, марганец, хром, а также ультрадисперсный порошок (УДП) карбида кремния с размером частиц 0,01-0,1 мкм при следующем соотношении компонентов, масс.%:

|

Металл, наплавленный известной порошковой проволокой, имеет недостаточную термостойкость, поскольку содержит в своем составе значительное количество углерода, связанного в карбиды, что снижает сопротивление наплавленного металла возникновению трещин термической усталости, а также его жаростойкость. Отсутствие в составе шихты проволоки легирующих элементов, образующих дисперсные упрочняющие фазы в наплавленном металле, не позволяет обеспечить его высокие эксплуатационные свойства при больших удельных давлениях и повышенных температурах. Содержащийся в шихте проволоки в большом количестве УДП карбида кремния частично растворяется в процессе наплавки и легирует кремнием наплавленный металл, что снижает его пластичность и термостойкость.

Наиболее близкой к заявленному объекту является порошковая проволока для наплавки (патент RU №2294273, В23К 35/368, опубл. 27.02.2007 г.) деталей, работающих при больших удельных давлениях и повышенных температурах, а также деталей химической аппаратуры, которая состоит из малоуглеродистой стальной оболочки и порошкообразной шихты, следующего состава, масс.%:

|

Недостатком данной проволоки является относительно низкая термостойкость получаемого при ее плавлении металла вследствие образования в нем мартенситной структуры, обладающей пониженной пластичностью. Низкое содержание легирующих элементов в составе шихты проволоки не позволяет обеспечить высокий уровень эксплуатационных свойств наплавленного металла в первом слое, что требует многослойной наплавки, предопределяющей повышенную ресурсоемкость процесса получения износостойкого покрытия. Выполнение проволоки в самозащитном варианте не позволяет обеспечить качественной металлургической защиты сварочной ванны, что снижает технологические и эксплуатационные свойства наплавленного металла. Также, металл, наплавленный данной порошковой проволокой, обладает сравнительно низкой жаростойкостью.

Технический результат заявляемого изобретения заключается в повышении термостойкости и жаростойкости наплавленного металла за счет формирования в процессе дуговой наплавки в инертных газах мартенситно-аустенитной структуры наплавленного металла, дополнительно упрочненного дисперсными нитридами, карбонитридами и интерметаллидами, а также снижении ресурсоемкости формируемого износостойкого покрытия за счет получения указанного структурно-фазового состава металла уже в первом слое.

Технический результат достигается за счет того, что в порошковой проволоке для наплавки, состоящей из малоуглеродистой стальной оболочки и порошкообразной шихты, содержащей хром, никель, ферросплавы молибдена и титана, шихта дополнительно содержит азотированный хром, УДП карбонитрида титана с размером частиц 0,01-0,1 мкм и кремнефтористый натрий при следующем соотношении компонентов, масс.%:

|

Указанный состав порошковой проволоки обеспечивает уже в первом слое (при доле участия основного металла 30-35%) следующий химический состав наплавленного металла, масс.%: углерод 0,12…0,16; хром 13,5…16; никель 4,0…5,0; молибден 2,0…3,0; титан 0,1…0,3; азот 0,15…0,18, с повышенными термостойкостью и жаростойкостью.

Введение в шихту проволоки азотированного хрома, наряду с другими легирующими элементами, присутствующими в ее составе, позволяет стабилизировать γ-фазу вследствие дополнительного легирования матрицы наплавленного металла азотом. Это обеспечивает оптимальное соотношение твердого мартенсита и пластичного аустенита в структуре наплавленного металла, обусловливая его высокую термостойкость в условиях термосилового циклического нагружения. Кроме того, при легировании азотом повышается прочность наплавленного металла и способность к деформационному упрочнению в результате снижения энергии дефектов упаковки. Также, при повышенном содержании в металле азота, хрома и молибдена замедлены процессы распада мартенсита при нагреве, обеспечивая повышенную износостойкость металла при высоких (до 800°С) температурах эксплуатации.

Увеличение содержания азотированного хрома более 3 масс.% приводит к повышению содержания азота в твердом растворе выше предела растворимости, что вызывает образование пор в наплавленном металле. При снижении содержания азотированного хрома менее 2 масс.%, основная часть азота будет связана в нитриды, что не позволит обеспечить требуемый фазовый состав матрицы металла.

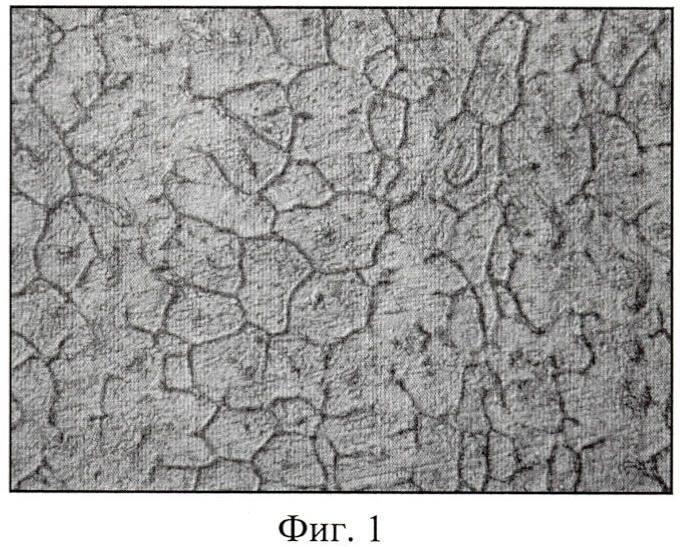

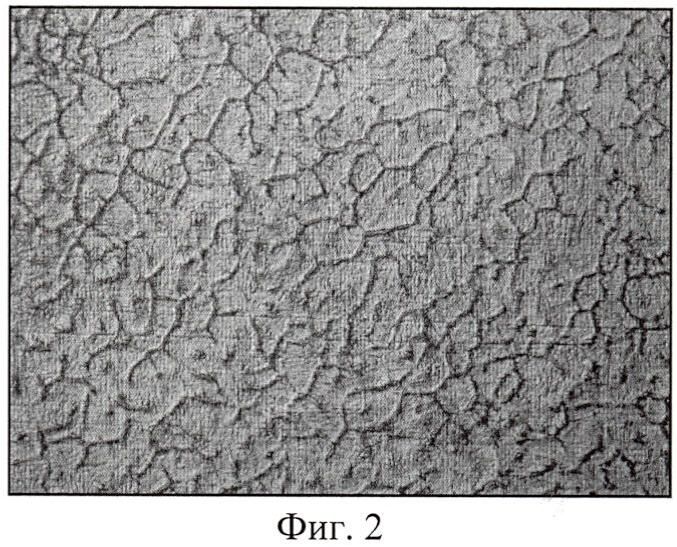

Введение в состав порошковой проволоки УДП карбонитрида титана с размером частиц 0,01…0,1 мкм позволяет повысить эксплуатационные свойства наплавленного металла. Частицы карбонитрида титана, обладающие высокой термодинамической стабильностью, подвергаясь незначительному растворению в металлическом расплаве, переходят из шихты проволоки в сварочную ванну, воздействуя на кинетику кристаллизации наплавленного металла. В результате обеспечивается эффект модифицирования металла, что приводит к уменьшению размера зерна (балл зерна увеличивается с 11 до 13, см. фиг.1 и 2 соответственно), обусловливая, согласно уравнению Холла-Петча, зернограничное упрочнение, сопровождающееся повышением предела текучести, а также пластичности и термостойкости наплавленного металла. Высокая дисперсность порошка тугоплавких частиц значительно усиливает модифицирующий эффект.

Наличие равномерно распределенных в матрице металла ультрадисперсных частиц карбонитрида титана, дисперсных нитридов и карбонитридов титана, кристаллизовавшихся из расплава, а также интерметаллидов Fe2Mo и нитридов хрома Cr2N, выделяющихся из твердого раствора при высоких температурах, создает повышенное сопротивление движению дислокации в металле при его пластическом деформировании, реализуя эффект упрочнения наплавленного металла по механизму Орована.

Доля УДП карбонитрида титана в процентах от массы проволоки составляет 0,2… 0,6 масс.%, причем введение в шихту проволоки свыше 0,6 масс.%. УДП карбонитрида титана уже не приводит к существенному повышению эффекта модифицирования, одновременно вызывая увеличение стоимости порошковой проволоки. Введение в шихту проволоки менее 0,2 масс.% УДП карбонитрида титана не обеспечивает достаточного эффекта модифицирования и повышения термостойкости наплавленного металла.

Содержание хрома в шихте проволоки в пределах 20…23 масс.% обеспечивает (при содержании других компонентов шихты проволоки, в том числе азотированного хрома, в указанных диапазонах) количество остаточного аустенита в наплавленном металле в диапазоне от 20 до 60 об.%, что обусловливает его повышенную пластичность и термостойкость. С повышением содержания хрома в шихте проволоки также возрастают жаростойкость наплавленного металла и растворимость азота в твердом растворе. Уменьшение содержания хрома в шихте проволоки менее 20 масс.% приводит к снижению жаростойкости и увеличению доли мартенситной составляющей в структуре металла, что снижает его пластичность. Содержания хрома в шихте проволоки более 23 масс.% ограничено появлением в структуре металла δ-феррита, вызывающего понижение термостойкости и жаропрочность наплавленного металла.

Содержание в порошковой проволоке никеля в пределах 6… 8 масс.% обеспечивает повышение вязкости и жаростойкости наплавленного металла. Увеличение содержания никеля в шихте проволоки более 8 масс.% приводит к снижению точки мартенситного превращения наплавленного металла и повышению количества аустенитной составляющей, снижая жаропрочность наплавленного металла. Кроме того, чрезмерное содержание никеля в шихте порошковой проволоки снижает растворимость азота в наплавленном ей металле. Снижение содержания никеля в шихте порошковой проволоки менее 6 масс.%, не оказывая существенного влияния на соотношение аустенитной и мартенситной составляющих, вызывает образование в структуре δ-феррита,

Вводимый в шихту проволоки ферромолибден позволяет обеспечить высокую термостойкость, жаропрочность, твердость и износостойкость наплавленного металла, что обеспечивается при выделении в нем дисперсных карбидов МоС и интерметаллидов Fe2Mo. Данные фазы обеспечивают повышенное сопротивление движению дислокации при высокотемпературном пластическом деформировании наплавленного металла, а также существенно повышают его усталостную прочность. В то же время чрезмерное содержание ферромолибдена (свыше 9 масс.%) приводит к появлению δ-феррита в структуре наплавленного металла. Оптимальное содержание молибдена в наплавленном металле, обеспечивающее высокий уровень указанных свойств, достигается при введении в шихту порошковой проволоки 8…9 масс.% ферромолибдена.

Наличие в составе шихты порошковой проволоки ферротитана в количестве 0,2…0,6 масс.% позволяет, наряду с марганцем и кремнием, поступающими из расплавленного основного металла и ферросплавов, обеспечить раскисление наплавленного металла, а также реализовать механизм дополнительного его упрочнения дисперсными выделениями нитридов и карбонитридов титана. Введение ферротитана в шихту проволоки в количестве менее 0,2 масс.% не оказывает значительного влияния на технологические и эксплуатационные свойства наплавленного металла. Повышение содержания ферротитана в шихте проволоки свыше 0,6 масс.% приводит к существенному обеднению твердого раствора наплавленного металла азотом в результате образования нитридов титана. При этом образующиеся нитриды титана относительно крупные, что нивелирует их роль в качестве барьеров при движении дислокации, снижая жаропрочность наплавленного металла, также повышается уровень микронапряжений в наплавленном металле при его нагреве, что вызывает снижение его термостойкости.

Введение в состав порошковой проволоки кремнефтористого натрия Na2SiF6 в количестве 0,8…1,0 масс.% позволяет значительно снизить содержание водорода в наплавленном металле, вследствие образования при его термическом разложении тетрафторида кремния SiF4, связывающего водород во фтороводород HF, нерастворимый в металле и дегазирующийся из сварочной ванны. Низкое содержание водорода снижает вероятность образования пор в наплавленном металле и повышает его стойкость к образованию трещин. Введение в шихту проволоки менее 0,8 масс.% кремнефтористого натрия повышает вероятность образования пор и «водородных» трещин, а содержание кремнефтористого натрия в шихте проволоки свыше 1,0 масс.% приводит к снижению устойчивости сварочной дуги и повышению разбрызгивания электродного металла.

Использовать предлагаемую порошковую проволоку наиболее рационально при дуговой наплавке в среде аргона. Наплавка в аргоне, инертном по отношению к расплавленному металлу, позволяет обеспечить качественную металлургическую защиту реакционной зоны сварки и получить высококачественный наплавленный металл. При этом значительно снижается степень окисления легирующих элементов, что повышает их коэффициенты перехода в наплавленный металл и исключает необходимость использования большого количества раскислителей в составе шихты порошковой проволоки. Снижение количества сульфидных, фосфидных, оксидных и силикатных соединений в наплавленном металле, по сравнению с наплавкой самозащитными порошковыми проволоками, повышает его механические свойства и сопротивление к образованию трещин. Также отпадает необходимость удаления шлаковой корки и зачистки поверхности металла при многослойной наплавке.

На фиг.1 показана микроструктура наплавленного металла, полученного с использованием заявленной порошковой проволоки, содержащей в шихте 0,2 масс.% УДП карбонитрида титана (×1000); на фиг.2 - микроструктура наплавленного металла, полученного с использованием заявленной порошковой проволоки, содержащей в шихте 0,6 масс.% УДП карбонитрида титана (×1000).

Пример. Опытные образцы проволок диаметром 2,6 мм трех различных составов (табл.1) изготавливали с использованием ленты размером 0,5×12 мм из стали 08кп по известной в технике технологии. Коэффициент заполнения проволок порошкообразной шихтой составлял 46…47%.

|

Дуговую наплавку на пластины из стали Ст3пс (по ГОСТ 380-2005) осуществляли колеблющимся электродом в среде аргона. Размеры пластин составляли 80×150 мм при толщине 14 мм (в соответствие с ГОСТ 26101-84). Основные параметры режима: сварочный ток (постоянный, полярность обратная) - 220-250 А, напряжение на дуге - 25-27 В, скорость поперечных перемещений электрода - 4,2 см/с, размах колебаний электрода - 25-30 мм, скорость наплавки - 0,2-0,3 см/с, вылет электрода - 35…40 мм, расход аргона - 15…18 л/мин. В процессе наплавки формировали слои металла толщиной 4-5 мм с долей участия металла основы 32-35%. Получали хорошо сформированный наплавленный металл без пор, трещин, отслоений.

Стойкость наплавленного металла к высокотемпературной (800°С) пластической деформации определяли путем склерометрических испытаний образцов, нагретых проходящим током, в атмосфере инертного газа, а за критерий стойкости I принимали величину, обратную объему металла трека, выдавленного индентором Роквелла при скрайбировании по полированной поверхности образца. Термостойкость наплавленного металла оценивали по количеству циклов нагрев-охлаждение N (термических ударов), приводящих к появлению трещин термической усталости. Жаростойкость G наплавленного металла (при 800°С) оценивали по привесу окалины на единицу площади при выдержке 10 ч в печи. Результаты сравнительных испытаний представлены в таблице 2.

|

Анализ полученных данных показывает, что наилучшим комплексом свойств обладает металл, полученный наплавкой порошковой проволокой состава 2. При содержании компонентов в шихте проволоки в заявляемых пределах обеспечивается формирование мартенситно-аустенитной структуры, упрочненной дисперсными выделениям TiN, TiCN, Cr2N, Fe2Mo. Модифицирование наплавленного металла ультрадисперсными частицами карбонитрида титана позволило обеспечить формирование мелкозернистой структуры, обладающей высокой пластичностью и вязкостью. Твердость наплавленного металла составляет 41-44 HRC, причем в процессе работы остаточный метастабильный аустенит способен претерпевать мартенситное превращение, обеспечивая дополнительный прирост твердости до 50-52 HRC.

Повышенные коэффициент заполнения предлагаемой порошковой проволоки и коэффициенты перехода легирующих элементов позволили получить наплавленный металл, обладающий высокими эксплуатационными свойствами, уже в первом слое. Это позволяет снизить себестоимость изготовительной и восстановительной наплавки деталей оборудования и инструмента, работающих в условиях высокотемпературного термосилового воздействия. Возможность однослойной наплавки уменьшает проблему появления отпускной хрупкости наплавленного металла, связанную с термическим воздействием на него при наплавке последующих слоев.

Предложенная порошковая проволока позволяет на 30% повысить термостойкость и жаростойкость наплавленного металла по сравнению с прототипом, а также позволяет снизить ресурсоемкость формируемого наплавленного покрытия за счет получения указанных эксплуатационных свойств металла уже в первом слое.

Порошковая проволока для наплавки, состоящая из малоуглеродистой стальной оболочки и порошкообразной шихты, содержащей хром, никель, ферросплавы молибдена и титана, отличающаяся тем, что шихта дополнительно содержит азотированный хром, ультрадисперсный порошок (УДП) карбонитрида титана с размером частиц 0,01-0,1 мкм и кремнефтористый натрий при следующем соотношении компонентов, мас.%: