Результат интеллектуальной деятельности: СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД

Вид РИД

Изобретение

Изобретение относится к области гидрометаллургии и может быть использовано при комплексной переработке углерод-кремнеземистых руд.

Известно, что упорные углерод-кремнеземистые черносланцевые руды, в частности, руда месторождения Баласаускандык (Северо-Западный Каратау), содержат ванадий, а также уран, молибден и редкоземельные элементы (РЗЭ).

Основная часть ванадия (55%) в упомянутой руде содержится в форме сульфидов (патронит V5S5; Vx 2+Sy), 35% в форме шпинелидов (V2+O·V2 3+O3); монтрозеита (V, Fe)O·OH), а остальные 10% представлены среднерастворимыми слюдами MeV3+[V4+·Si3O10]·[OH]2; фенгитом BaV3+ 2(Si·V4+)4O10·4H2O; бронзами (MeV4+-V5+O4); казахстанитом (Fe3V4+·V5+ 12O23·8,55H2O) и легкорастворимыми минералами - ванадатами MeV5+O4 и хьюэттитом CaV6O16·9H2O. Таким образом, основной формой минерализации ванадия в черных сланцах является патронит.

Сульфиды и шпинелиды являются трудновскрываемыми (упорными) и их окисление и растворение происходит лишь в сравнительно жестких условиях - при повышенных температуре (>100°C) и концентрациях растворителя. Это обстоятельство во многом обусловливает недостаточную степень извлечения ванадия (52-82%) при его сернокислотном выщелачивании из черносланцевых руд.

Известен способ переработки ванадийсодержащего сырья, в том числе углеродистых кварцитов Каратау (RU 2374344 C2, НПО "Ванадий-катализатор"; "Фирма "Балауса", 27.11.2009). Эта технология включает двухэтапное кучное (перколяционное) выщелачивание ванадия из руды забойной крупности (0,01-0,6 м) путем закладывания ее в кучу с одновременным смешиванием с концентрированной серной кислотой с расходом не менее 30 кг/т и выщелачивания ванадия на первом этапе оборотными маточниками сорбции с плотностью орошения 3,5-4,5 л/м2 и количеством циклов не менее трех, доукрепление оборотных маточников сорбции серной кислотой до ее содержания 8,0-8,5% и подачи их на кучу на втором этапе выщелачивания. При этом сорбцию ванадия проводят при pH не более 1,3-1,5.

Недостатками этого способа являются невысокое извлечение ванадия из руды забойной крупности, составляющее около 75%, а также отсутствие попутного извлечения других ценных металлов (уран, молибден, РЗЭ).

Известен также способ комплексной переработки углеродистых ванадий-урансодержащих кварцитов Каратау (Козлов В.А. и др. Комплексная переработка кварцитов Каратау. VIII Всероссийская конференция 26-29 сентября 2000 г., г.Чусовой. Ванадий, химия, технология, применение. Тезисы докладов, с.146). Способ включает измельчение руд до крупности 50-70 мм, кучное выщелачивание раствором серной кислоты, последующее кондиционирование растворов и сорбцию ванадия и урана анионитом АМП. Последующая их десорбция проводится раздельно - урана раствором нитрата аммония и серной кислоты при pH 1-1,5, а ванадия - раствором нитрата аммония и аммиака при pH 8,2-8,7. Урановые и ванадиевые десорбаты могут перерабатываться до товарных закиси-окиси урана и пентоксида ванадия известными способами. Кварцит после кучного выщелачивания может быть утилизирован как флюс при получении высокоуглеродистого феррохрома и желтого фосфора.

Недостатком этого способа является недостижимость достаточно высокого извлечения ванадия, урана, других ценных компонентов из кусков руды столь крупного размера (50-70 мм) (≥70%), в которых диффузия окислителя и растворителя к значительной части целевой минерализации практически невозможна за сколько-нибудь экономически приемлемую продолжительность процесса. Кроме того, не предусмотрено попутное извлечение таких дефицитных и дорогостоящих металлов, как молибден и РЗЭ (лантаноиды + иттрий).

Известен способ извлечения урана, молибдена и ванадия из силикатных руд (RU 2211253 C2, ГУП "ВНИИХТ", 27.08.2003), в котором в качестве окислителя используют анионит в OH--форме при создании окислительно-восстановительного потенциала (ОВП) от -50 до +150 мВ. Такой ОВП не позволяет эффективно выщелачивать уран, молибден, ванадий и РЗЭ из сланцевых руд, для которых необходимо поддержание величины ОВП при выщелачивании в пределах 400-470 мВ. Кроме того, в этом способе сорбция металлов из рудной пульпы, а не из растворов приводит к повышенному удельному расходу анионита вследствие его истирания (измельчения).

Известен способ комплексной переработки ураново-ванадиевой руды месторождения Рудное (Центральные Кызылкумы), содержащей ~0,1 и 1,0% урана и ванадия соответственно (Смирнов И.П. и др. Современные направления в разработке технологии комплексного использования уран-ванадиевого и нетрадиционного (техногенного) ванадиевого сырья. Стратегия использования и развития минерально-сырьевой базы редких металлов России в XXI веке. Том 2. Доклады Международного симпозиума 5-9 октября 1998 г., М.: «Минеральное сырье», №7, ВИМС, 2000, с.169-175). Вмещающие породы представлены углисто-глинистыми сланцами. Основная часть ванадия (~80%) находится в виде сравнительно упорной минерализации - роскоэлита и даттонита, а меньшая часть - в виде легковскрываемых уранованадатов - карнотита и тюямунита. Ванадийсодержащие минералы имеют преимущественно микронные размеры и рассеяны в рудной массе. Предложено проводить сернокислотное окислительное выщелачивание ванадия и урана из этой руды при 130-150°C и остаточной кислотности пульпы 15-20 г/л с добавкой калиевых соединений для осаждения трехвалентного железа в виде калиевого ярозита до остаточной концентрации железа 1-3 г/л, а затем проводить сорбцию урана и ванадия из пульпы с получением их товарных оксидов. Этот способ позволяет достичь извлечения урана и ванадия в товарные продукты, равного соответственно 97 и 80%.

К недостаткам способа можно отнести дополнительное использование калиевых соединений, недостаточно высокое извлечение ванадия из руды.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ переработки упорных углерод-кремнеземистых черносланцевых руд, описанный в работе Аймбетовой И.О. «Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык». Автореферат диссертации на соискание ученой степени кандидата технических наук, республика Казахстан, Алматы, 2010 - прототип.

Согласно способу-прототипу черносланцевую руду (с содержанием ~1,1% V2O5 и влажностью ~10%) дробят (измельчают) до крупности -25 мм, затем дробленую руду обрабатывают в течение 2 ч серной кислотой (расход 140 кг/т) с целью насыщения ею пор и трещин кусков руды, при этом температура повышается до 45°C. Затем эту руду подвергают термообработке предпочтительно при 140°C и атмосферном давлении в течение 4 ч (в частности во вращающейся печи), так называемой сульфатизации, с целью вскрытия (окислительного разрушения) сульфидов и шпинелидов, содержащих ванадий в низших (V2+; V3+) степенях окисления и перевода его в кислоторастворимую форму сульфата ванадила VOSO4 при ОВП не выше 450 мВ, при котором не происходит окисления ванадия до пятивалентного состояния.

Подготовленная таким образом черносланцевая руда формируется в рудный штабель и подвергается кучному выщелачиванию в две стадии: на первой стадии водой при Т:Ж=1:2 с получением продуктивного раствора, имеющего pH 1,4 и концентрацию 2,39 г/л V2O5 при степени извлечения ванадия из руды 43,8% и на второй стадии выщелачивания раствором с концентрацией 30 г/л H2SO4 при Т:Ж=1:0,5 с получением продуктивного раствора (pH 0,8), содержащего 1,93 г/л V2O5. В результате двухстадийного кучного выщелачивания средняя концентрация компонентов в продуктивном растворе составляет, г/л: 2,10 V2O4; 0,06 U; 0,06 Mo; 0,01 ΣРЗЭ; 60 Fe; 63,4 Al; 91,5 P.

Извлечение ванадия, урана и молибдена из продуктивного раствора предложено производить путем анионообменной сорбции. Вначале проводят коллективную анионообменную сорбцию урана и молибдена при pH 1,3-1,5, в частности, с использованием анионита Ambersep 920. После этого проводят кондиционирование маточных растворов по величине pH с помощью NaHCO3 (расход 8 кг/м3) и ОВП с помощью пероксида водорода (расход 60%-ного H2O2 равен 1 л/м3) для окисления ванадия в пятивалентное состояние. Затем из маточного раствора сорбируют ванадий анионитом Ambersep 920 с насыщением его до 300-350 кг/т V2O5. Маточный раствор сорбции направляют на кучное выщелачивание, а анионит на донасыщение его ванадием до 400-450 кг/т V2O5 с помощью синтетического раствора с концентрацией декаванадиевой кислоты H6V10O28, равной ~15 г/л, и при pH 2,5-3,5. Это позволяет с учетом последующей промывки сернокислым раствором насыщенного ванадием анионита при Т:Ж=1:3 достичь высокой (98%-ной) степени очистки анионита и ванадиевого продукта от примесей, в том числе от фосфора.

Десорбцию ванадия проводят раствором смеси нитрата аммония (150-200 г/л) и аммиака при pH 8,5 и температуре 30-35°C с выделением в твердую фазу метаванадата аммония NH4VO3, формирующегося в течение 15 часов. После фильтрации получают метаванадат в качестве готового ванадиевого продукта и фильтрат, который используют в обороте для приготовления десорбирующего раствора. Анионит после десорбции ванадия перезаряжается в SO4 2--форму с помощью сернокислого раствора и рециркулирует на стадию сорбции ванадия.

Основными недостатками способа-прототипа являются низкое извлечение ванадия из углерод-кремнеземистой черносланцевой руды, равное около 52%, расходование значительного количества бикарбоната натрия (8 кг/м3 продуктивного раствора), а также отсутствие попутного извлечения дефицитных и дорогостоящих РЗЭ.

Патентуемый способ комплексной переработки углерод-кремнеземистых черносланцевых руд, содержащих ванадий, уран, молибден, редкоземельные элементы, включает следующие операции:

измельчение руды до крупности частиц не более 0,2 мм;

агитационное окислительное сернокислотное выщелачивание из руды четырехвалентного ванадия, урана, молибдена, редкоземельных элементов при атмосферном давлении с получением сернокислой пульпы;

кондиционирование сернокислой пульпы до pH 1,8-2,2;

разделение полученной пульпы на продуктивный раствор, содержащий четырехвалентный ванадий, уран, молибден, редкоземельные элементы, и твердую фазу;

автоклавное окислительное сернокислотное выщелачивание из твердой фазы ванадия, урана, молибдена, редкоземельных элементов при конечной концентрации серной кислоты 35-45 г/л, температуре 130-150°C, в присутствии кислородсодержащего газа и вещества, образующего оксид азота в качестве катализатора кислородного окисления с получением выщелоченной пульпы и отходящих газов, содержащих оксиды азота;

разделение выщелоченной пульпы на щелок, содержащий ванадий, уран, молибден, редкоземельные элементы, который подают на упомянутое агитационное выщелачивание руды при атмосферном давлении, и нерастворимый остаток, который промывают и направляют на утилизацию;

подачу на автоклавное выщелачивание продуктов очистки отходящих газов, содержащих оксиды азота, и вод от промывки нерастворимого остатка;

анионообменную сорбцию урана совместно с молибденом с получением маточного раствора и анионита, насыщенного ураном и молибденом, их десорбцию и получение уранового и молибденового продуктов известным способом;

окисление четырехвалентного ванадия до его пятивалентного состояния в маточном растворе сорбции урана и молибдена и анионообменную сорбцию из него ванадия с получением маточного раствора и насыщенного ванадием анионита, десорбцию ванадия с анионита и получение ванадиевого продукта известным способом;

катионообменную сорбцию редкоземельных элементов из маточного раствора сорбции ванадия с получением маточного раствора и катионита, насыщенного редкоземельными элементами, десорбцию их с катионита и получение редкоземельной продукции известным способом, утилизацию полученного маточного раствора известным способом.

Способ может характеризоваться тем, что упомянутую операцию агитационного выщелачивания при атмосферном давлении проводят при pH 1,2-1,6, окислительно-восстановительном потенциале (ОВП) 400-450 мВ, температуре 60-70°C, отношении твердое: жидкое, равном 1:(1-2), продолжительности 2-4 ч и использовании ионов трехвалентного железа в качестве окислителя.

Способ может характеризоваться и тем, что упомянутое агитационное выщелачивание проводят при pH 1,3-1,5, ОВП=400-430 мВ, температуре 60-70°C, отношении твердое: жидкое, равном 1:1,5, и продолжительности 3 ч и использовании ионов трехвалентного железа в качестве окислителя.

Способ может характеризоваться также тем, что упомянутое автоклавное выщелачивание проводят при ОВП=430-470 мВ, отношении твердое: жидкое, равном 1:(1,0-2,0), и продолжительности 2-3 ч, и тем, что упомянутое автоклавное выщелачивание проводят при температуре 140°C, ОВП=450-460 мВ, отношении твердое: жидкое, равном 1:(1,0-2,0), и продолжительности 2-3 ч.

Способ может характеризоваться, кроме того, тем, что в качестве вещества, образующего оксид азота, используют кислотный меланж (89% HNO3) или азотную кислоту или нитрит натрия.

Способ может характеризоваться и тем, что разделение кондиционированной пульпы на продуктивный раствор и твердую фазу производят фильтрацией, а также тем, что разделение кондиционированной пульпы на продуктивный раствор и твердую фазу проводят путем ее сгущения с получением осветленного продуктивного раствора и сгущенной суспензии, которую фильтруют с получением продуктивного раствора и твердой фазы в виде кека.

Способ может характеризоваться также тем, что разделение выщелоченной пульпы на щелок и нерастворимый остаток производят путем противоточной декантации и последующей фильтрации сгущенной суспензии, а также тем, что промывку нерастворимого остатка производят на фильтре маточным раствором сорбции редкоземельных элементов и дополнительно водой.

Способ может характеризоваться, кроме того, тем, что анионообменную сорбцию урана совместно с молибденом проводят из продуктивного раствора при pH 1,8-2,2, ОВП=400-430 мВ и температуре не выше 60°C, а также тем, что окисление четырехвалентного ванадия до его пятивалентного состояния в маточном растворе производят пероксидом водорода.

Способ может характеризоваться и тем, что анионообменную сорбцию ванадия из окисленного маточного раствора проводят при pH 1,8-2,2, ОВП=750-800 мВ и температуре не выше 60°C, а также тем, что катионообменную сорбцию редкоземельных элементов из маточного раствора сорбции ванадия проводят при pH 1,8-2,2, ОВП не выше 350 мВ и температуре не выше 60°C.

Способ может характеризоваться тем, что анионообменную сорбцию урана совместно с молибденом проводят на анионитах АМП или Ambersep 920, а также тем, что анионообменную сорбцию ванадия проводят на анионите Ambersep 920, а кроме того, тем, что катионообменную сорбцию редкоземельных элементов проводят на катеонитах КУ-2-8н или Ambersep 1200н.

Технический результат изобретения - повышение степени извлечения ванадия до 95%, урана, молибдена - до 90%, повышение комплексности использования руды за счет попутного ~80%-ного извлечения РЗЭ. Дополнительный технический результат - повышение экологичности процесса путем очистки отходящих газов от оксидов азота с получением азотосодержащих соединений, используемых при автоклавном выщелачивании.

Таким образом, отличительными признаками способа являются: измельчение углерод-кремнеземистой черносланцевой руды до крупности частиц не более 0,2 мм; двухстадийное выщелачивание ванадия, урана, молибдена и РЗЭ, при котором на первой стадии проводят агитационное окислительное сернокислотное выщелачивание при атмосферном давлении, pH 1,2-1,6, ОВП=400-450 мВ при использовании ионов трехвалентного железа в качестве окислителя; кондиционирование полученной при этом пульпы до pH 1,8-2,2, благоприятного для сорбции U, Mo, V и РЗЭ, и разделение пульпы на продуктивный раствор и твердую фазу; автоклавное окислительное сернокислотное выщелачивание ванадия, урана, молибдена, РЗЭ из твердой фазы при температуре 130-150°C и конечной концентрации серной кислоты 35-45 г/л и ОВП=430-470 мВ в присутствии кислорода и использовании оксида азота в качестве катализатора кислородного окисления; подача щелока, полученного при автоклавном выщелачивании на первую стадию выщелачивания; технологические параметры сорбции урана, молибдена, ванадия, РЗЭ; проведение дополнительно катионообменной сорбции РЗЭ из маточного раствора сорбции ванадия.

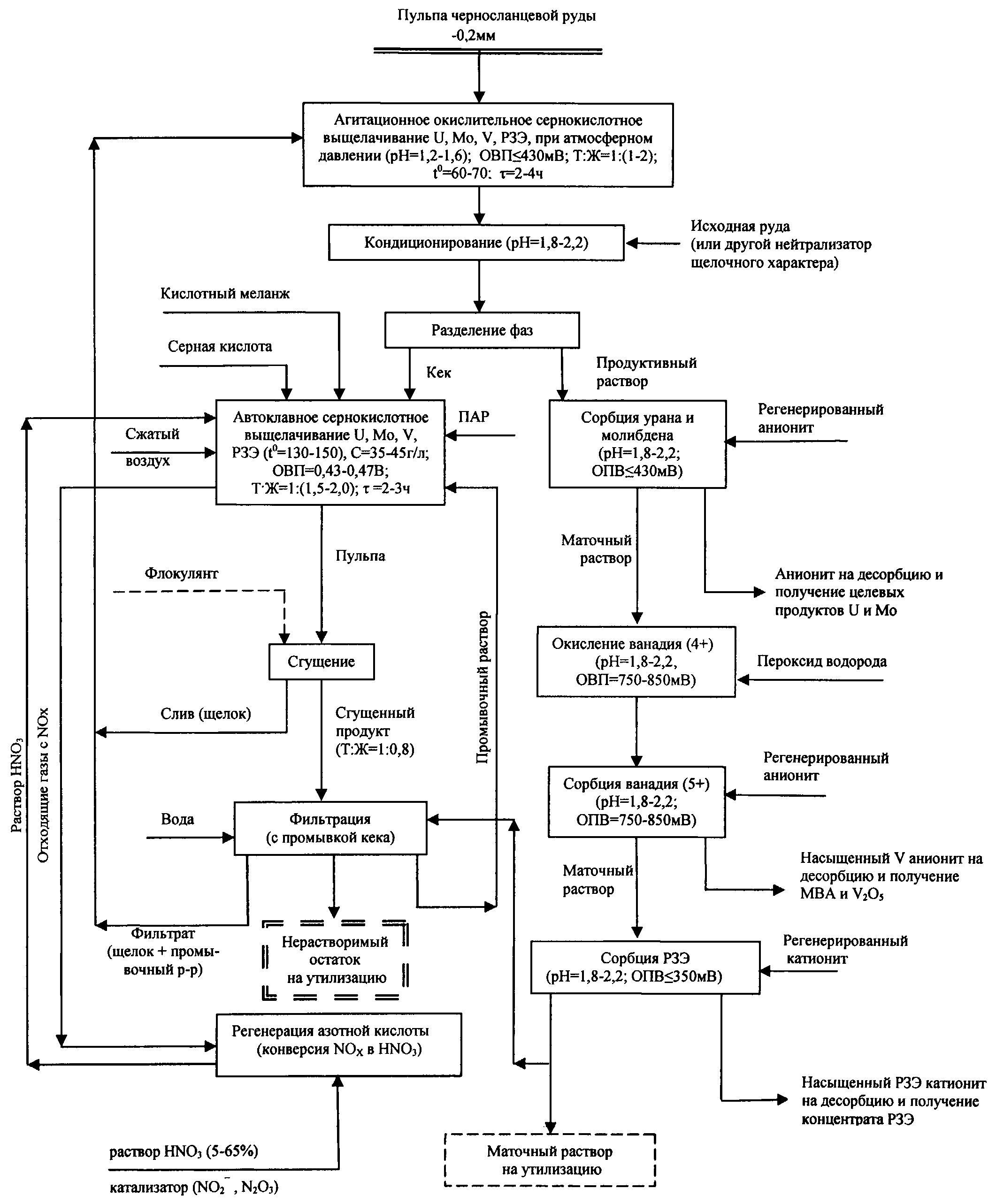

Существо изобретения поясняется на приведенной фигуре - принципиальной технологической схеме переработки углерод- кремнеземистых черносланцевых руд.

Пример предпочтительной реализации изобретения.

Углерод-кремнеземистую черносланцевую руду, содержащую, мас.%; 0,52 V; ~0,02 U; 0,03 Мо и ~0,06 ΣРЗЭ, представленных в основном диспрозием (0,010-0,020%), гадолинием (0,025%), самарием (0,020%); а также 0,012% иттрия и около 10% углерода, измельчают до -0,2 мм. В виде пульпы при Т:Ж=1:0,8 измельченная руда подается на первую стадию окислительного сернокислотного выщелачивания ванадия, урана, молибдена, РЗЭ при перемешивании с сернокислым щелоком второй стадии выщелачивания, при атмосферном давлении, Т:Ж=1:1,5; температуре 60-70°C, pH 1,3-1,5; ОВП=400-430 мВ в течение 2 ч в присутствии ионов трехвалентного железа (и, возможно, ионов пятивалентного ванадия) в качестве окислителя.

Полученную пульпу кондиционируют до pH 1,8-2,2 измельченной исходной рудой (или другим нейтрализатором щелочного характера) и разделяют ее с использованием фильтрации на продуктивный раствор, содержащий ванадий (4+) в виде VOSO4, уран, молибден, РЗЭ и твердую фазу в виде кека. Кек направляют на вторую стадию выщелачивания - автоклавное окислительное сернокислотное выщелачивание при температуре 140°C, Т:Ж=1:(1,0-2,0), конечной концентрации серной кислоты 40 г/л, при продолжительности 2 ч в присутствии кислородсодержащего газа (технического кислорода или сжатого воздуха) в качестве окислителя при добавке в выщелачиваемую пульпу азотсодержащего вещества, в частности, кислотного меланжа (89% HNO3) или азотной кислоты или нитрита натрия (или других веществ), образующих в процессе выщелачивания оксид азота в качестве катализатора кислородного окисления при поддержании ОВП водной фазы пульпы, равного 430-450 мВ.

При этом суммарный расход серной кислоты на первой и второй стадиях выщелачивания составляет ~140 кг/т руды. На вторую стадию выщелачивания подают также промывочные воды, образующиеся при промывке нерастворимого остатка автоклавного выщелачивания и азотсодержащие вещества, образующиеся при очистке отходящих газов от оксидов азота.

Присутствие кислорода в парогазовой фазе автоклава обусловливает окисление образующегося в процессе выщелачивания практически нерастворимого в водной фазе пульпы оксида азота NO:

2NO+O2=2NO2.

Последующее контактирование NO2 с NO и парами воды и пульпой приводит к образованию азотной кислоты и такого реакционно-активного окислителя, как азотистая кислота HNO2:

2NO2+H2O=HNO3+HNO2;

NO+NO2=N2O3;

N2O3+H2O=2HNO2.

Таким образом, происходит непрерывная регенерация оксида азота с помощью кислорода как окислителя в HNO3 (и HNO2), что позволяет использовать NO в качестве катализатора окисления ванадия (2+) и (3+) в ванадий (4+), а также сульфидов.

Полученную выщелоченную пульпу разделяют с использованием фильтрации на щелок с содержанием, г/л: 2,6 V; 0,15 U; 0,17 Mo; 0,28 ΣРЗЭ, который направляют на первую стадию для выщелачивания сравнительно легко растворимой части ванадия и использования избыточной серной кислоты, и нерастворимый остаток, который промывают (частью маточного раствора сорбции РЗЭ и дополнительно водой). После чего промывные воды подают на вторую стадию выщелачивания, а промытый нерастворимый остаток направляют на утилизацию известным способом. Остаточное содержание в нерастворимом остатке, %: 0,03 V; 0,003 U; 0,006 Mo; 0,0128 ΣРЗЭ.

Таким образом, степень извлечения из сланцевой руды целевых металлов в продуктивный раствор составляет, %: 92,8 V; 91,2 U; 90,8 Mo; 81,2 ΣРЗЭ.

Отходящие нитрозные газы второй стадии выщелачивания очищают от оксидов азота известным способом и полученные азотсодержащие вещества подают на автоклавное выщелачивание. Так, содержащиеся в отходящих газах оксиды азота конвертируют (регенерируют) в азотную кислоту известным способом, например, описанным в патенте US 6264909, Drinkard, 24.07.2001.

Этот способ регенерации HNO3 включает окисление оксида азота 5-65%-ной азотной кислотой:

4NO(г)+2HNO3(в)→3N2O3(b)+H2O

с образованием оксида со степенью окисления азота, равной 3.

При этом в случае присутствия (добавки) растворенных в водной фазе таких катализаторов, как нитрит-ионы  NO- 2 или N2O3, реакция окисления NO протекает быстро и количественно.

NO- 2 или N2O3, реакция окисления NO протекает быстро и количественно.

Одновременно в водной фазе протекает окислительно-восстановительная реакция между растворенными N2O3 и O2:

N2O3(в)+O2(в)+H2O→2HNO3(в)

а также реакции:

3NO2(в)+H2O→2HNO3+NO(в)

2NO2(в)+H2O→HNO3+HNO2

с образованием азотной и азотистой кислот, которые используются для автоклавного выщелачивания ванадия и других целевых металлов.

Таким образом, регенерация азотной кислоты позволяет обеспечить возврат (рецикл) ее основного количества (не менее 75-80%) в процесс выщелачивания руды.

Из продуктивного раствора, содержащего ≤130 г/л сульфат-ионов, сначала извлекают путем анионообменной сорбции совместно уран и молибден при pH 1,8-2,2 и ОВП раствора около 430 мВ и температуре не выше 60°C. В качестве сорбента могут быть использованы, в частности, аниониты АМП или Ambersep 920.

Насыщенный ураном и молибденом анионит направляют на их десорбцию и получение урановой и молибденовой продукции известными способами. Регенерированный анионит возвращают на операцию сорбции урана и молибдена.

В маточном растворе сорбции урана совместно с молибденом, содержащем 3 мг/л U, 4 мг/л Мо и имеющем pH 1,8-2,2, окисляют ванадий (4+) до ванадия (5+) путем доведения ОВП раствора до 750-800 мВ с помощью, в частности, пероксида водорода. При этом концентрация H2O2 в растворе может составлять 1,0-1,5 г/л, а расход 60%-ного H2O2 около 1 л/м3. После этого сорбируют ванадий (5+) при температуре не выше 60°C, в частности, анионитом Ambersep 920.

Затем насыщенный ванадием до 350 кг/т анионит донасыщают ванадием до 650 кг/т с помощью части ванадиевых десорбатов или ванадийсодержащего раствора, полученного путем растворения некоторого количества кристаллов метаванадата аммония, предпочтительно их мелкой фракции. Донасыщение анионита ванадием позволяет в значительной степени предварительно десорбировать из него лимитируемые примеси, в том числе фосфор.

Последующая десорбция ванадия известным способом, например, при температуре 30-35°C растворами нитрата аммония (150-200 г/л), доведенными до pH 8,5 с помощью аммиака, позволяет достичь практически количественной твердофазной десорбции ванадия (99%) с получением кристаллов метаванадата аммония NH4VO3 (МВА) требуемого высокого качества.

После десорбции анионит из нитратной формы переводят (перезаряжают) в сульфатную форму путем обработки раствором серной кислоты и рециркулируют на операцию сорбции ванадия.

Анионообменная сорбция с помощью анионита Ambersep 920 позволяет обеспечить извлечение ванадия из окисленного раствора в пределах 96-98%, при этом концентрация ванадия в маточном растворе составляет 60-80 мг/л. Рассматривая вопрос о снижении концентрации ванадия в маточном растворе при его анионообменной сорбции, необходимо учитывать, что при Cv≤1·10-3 моль/л и pH 2-3 ванадий (5+) находится в катионной форме VO2 +, образуя малоустойчивые анионные комплексы с сульфат-ионами VO2SO4 - (см., Ивакин А.А., Воронова Э.М., Ж. Неорган. хим., 1973, т.28, №7, с.1809). Лишь при повышении концентрации ванадия (5+) в растворе протекает обратимая реакция полимеризации диоксокатионов VO2 + с образованием достаточно устойчивых декаванадат-анионов H2V10O28 4-

10VO+ 2+8H2O↔H2V10O28 4-+14H+

Следует также учитывать не только концентрацию ванадия (5+) в растворе, но и влияние на равновесие этой реакции, и наличие в растворе SO4 2- ионов, приводящих к снижению концентрации H2V10O28 4- -анионов из-за образования сульфатных комплексов с диоксокатионами ванадия (5+).

Поддержание в маточном растворе сорбции ванадия температуры до 60°C приводит к разрушению остаточного пероксида водорода и снижению ОВП до ≤350 мВ.

Из маточных растворов сорбции ванадия производят катионообменную сорбцию РЗЭ при pH 1,8-2,2, ОВП не выше 350 мВ и температуре не выше 60°C с использованием, в частности, катионитов КУ-2-8н или Ambersep 1200 н. При этом степень извлечения РЗЭ из раствора достигает ~98%, а их остаточная концентрация в маточном растворе сорбции 6-10 мг/л. Насыщенный РЗЭ катионит направляют на их десорбцию и получение целевого продукта известным способом, а катионит после десорбции рециркулируют вновь на операцию сорбции. Одну часть маточного раствора сорбции РЗЭ возможно подавать на промывку нерастворимого остатка от щелока, а другую часть - на утилизацию известным способом, например, для получения квасцов или известкования с образованием осадка примесей (Fe, Al и др.) и очищенной воды с возвратом ее в технологический процесс (рудоподготовка, водная промывка нерастворимого остатка).

Следует отметить, что ионообменную сорбцию и десорбцию урана, молибдена, ванадия, РЗЭ проводят в аппаратах колонного типа - в колоннах СНК, ИНПМ, КДС и др., с фиксированным слоем ионита, показавших высокую эффективность (см. Нестеров Ю.В. Методы переработки многокомпонентных продуктивных растворов. В кн. Подземное выщелачивание полиэлементных руд. Под. ред. акад. Лаверова Н.П. - М.: Из-во Академии горных наук, 1998, с.202-224; Нестеров Ю.В. Иониты и ионообмен. Сорбционная технология при добыче урана и других металлов методом подземного выщелачивания. - М.: ООО «ЮНИКОР-ИЗДАТ», 2007, с.480).

Общая степень извлечения целевых металлов на операциях выщелачивания и сорбции составляет, %: 91,8 V; 94,2 U; 93,8 Mo; 78,2 ΣРЗЭ, т.е. по сравнению со способом-прототипом степень извлечения из руды ванадия, урана и молибдена возрастает соответственно в 1,76, 1,26 и 1,88 раз при удельном расходе серной кислоты (около 140 кг/т руды), не превышающем таковой по способу-прототипу.

Таким образом, патентуемый способ переработки углерод-кремнеземистых черносланцевых руд позволяет значительно увеличить степень извлечения из них ценных металлов - ванадия, урана, молибдена - и повысить комплексность использования руды за счет дополнительного попутного получения редкоземельного продукта при сравнительно высокой степени извлечения суммы РЗЭ (~78%).