Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ШИРОКОПОЛОСНОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к прокатному производству и может быть использовано при изготовлении горячекатаной широкополосной (полосовой) стали.

Технология горячей прокатки низкоуглеродистой полосовой стали достаточно подробно описана, например, в книге П.И.Полухина и др. «Прокатное производство», М., «Металлургия», 1982, с.418-420.

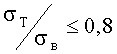

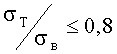

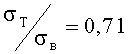

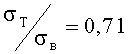

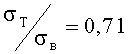

Известен способ горячей прокатки низкоуглеродистой тонколистовой стали на непрерывном многоклетевом стане (см. патент РФ №2353442, кл. В21В 1/26, опубл. 10.12.2007 г.) с заданными температурными режимами прокатки и смотки полосы, при котором полосу прокатывают на толщину 2,4…4,0 мм при температуре в VI клети стана, равной 1060±20°С, а заканчивают прокатку при температуре 875+15°С, причем смотку полосы осуществляют при Тcм=695±15°С. Однако этот способ непригоден для получения из стали с содержанием 0,09…0,11 мас.% углерода при соотношении  проката с σв=450…1000 н/мм2.

проката с σв=450…1000 н/мм2.

Наиболее близким аналогом к заявляемому способу является технология горячей прокатки и смотки полос на стане 1700, приведенная в справочнике под ред. В.И.Зюзина и А.В.Третьякова «Технология прокатного производства», кн.2, М., «Металлургия», 1991, с.969-971 и табл.V.29.

Эта технология включает горячую прокатку полос, ускоренное охлаждение с заданными температурами и с последующей смоткой в рулоны и характеризуется тем, что температуру конца прокатки принимают в пределах 810…930°С (в зависимости от марки стали), а температуру смотки полос 580…650°С либо вообще не регламентируют, что затрудняет получение полосового проката с заданными прочностными свойствами.

Технической задачей настоящего изобретения является повышение потребительских свойств горячекатаного широкополосного проката за счет повышения его прочностных свойств, что повышает результативность производства данного вида проката.

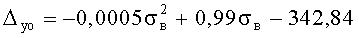

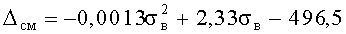

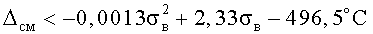

Для решения этой задачи в предлагаемом способе производства горячекатаной широкополосной стали, включающем горячую прокатку, ускоренное охлаждение полос с заданными температурами и с последующей смоткой их в рулоны, в отличие от ближайшего аналога для получения из стальной полосы ферритно-мартенситной структуры с содержанием 0,09…0,11 мас.% углерода, 0,37…0,65% кремния, 1,25…1,60% марганца, 0,48…0,57% хрома и 0,02…0,1% никеля при соотношении  проката с σв=450…1000 Н/мм2, между предварительным и заключительным охлаждениями осуществляют выдержку проката на воздухе, при этом температуру металла в последнем проходе выдерживают выше температуры Аr3 на 0…25°С, температуру после предварительного ускоренного охлаждения обеспечивают ниже Ar1 на величину

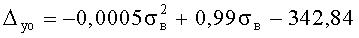

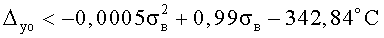

проката с σв=450…1000 Н/мм2, между предварительным и заключительным охлаждениями осуществляют выдержку проката на воздухе, при этом температуру металла в последнем проходе выдерживают выше температуры Аr3 на 0…25°С, температуру после предварительного ускоренного охлаждения обеспечивают ниже Ar1 на величину  , а температуру смотки выдерживают ниже Ar1 на величину

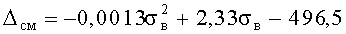

, а температуру смотки выдерживают ниже Ar1 на величину  , вычисляя величины Аr3 и Ar1 по формулам:

, вычисляя величины Аr3 и Ar1 по формулам:

Аr3=879,2-94,24[С]-21,13[Si]-25,56[Mn]+47,71[Cr]+16,44[Ni];

Ar1=729,2-9,24[С]+12,13[Si]-15,56[Mn]+17,71[Cr]-46,44[Ni],

где [С], [Si], [Mn], [Cr], [Ni] - вышеуказанное содержание элементов в стали соответственно углерода, кремния, марганца, хрома и никеля, мас.%.

Приведенные математические соотношения получены при обработке опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации параметров температурного режима прокатки и смотки для полосовой стали, что позволяет получать тонколистовую горячекатаную сталь с заданными прочностными свойствами.

При реализации предлагаемого способа горячей прокатки температура металла в последнем проходе после предварительного ускоренного охлаждения и смотки принимается в соответствии с вышеприведенными зависимостями, которые определяются при конкретных содержаниях указанных элементов в стали.

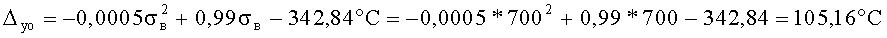

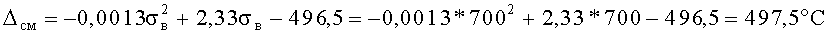

Опытную проверку заявляемого способа осуществляли на широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат». С этой целью при горячей прокатке сталей с содержанием 0,09…0,11 мас.% углерода, 0,37…0,65% кремния, 1,25…1,60% марганца, 0,48…0,57% хрома и 0,02…0,1% никеля варьировали величины Δуо, и Δсм, оценивая результаты по выходу листовой стали различных классов прочности.

Наилучшие результаты (выход проката заданного класса прочности в пределах 97,5…99,2%) получены при реализации настоящего способа. Отклонения от рекомендуемых величин Δуо, и Δсм ухудшали достигнутые показатели. Так например, при  и

и  выход листовой стали требуемого класса прочности не превысил 91,0% по причине снижения прочностных свойств. Увеличение значений Δуо, и Δсм более рекомендуемых дало выход листового проката требуемого класса прочности не более 93% по причине ухудшения пластических свойств.

выход листовой стали требуемого класса прочности не превысил 91,0% по причине снижения прочностных свойств. Увеличение значений Δуо, и Δсм более рекомендуемых дало выход листового проката требуемого класса прочности не более 93% по причине ухудшения пластических свойств.

Технология горячей прокатки листа, взятая в качестве ближайшего аналога, дала выход проката требуемого класса прочности в пределах 87,1…89,4%.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования показали, что использование настоящего изобретения при производстве горячекатаной листовой стали с заданными прочностными свойствами позволит уменьшить производственные затраты почти в 1,2 раза с соответствующим снижением себестоимости проката.

Пример конкретного выполнения

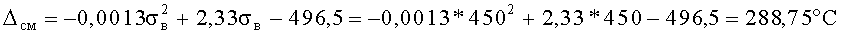

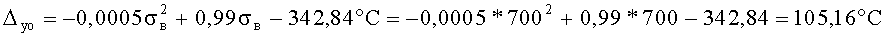

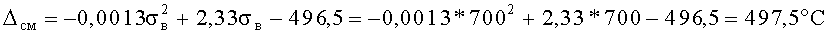

1. На широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь с содержанием 0,11 мас.% углерода, 0,65% кремния, 1,60% марганца, 0,57% хрома и 0,03% никеля, значение σв=700 Н/мм2 при  .

.

Химический состав стали содержит максимальное заявление процентное содержание легирующих элементов при среднем значении предела прочности σв.

Сталь прокатывается при  ,

,  .

.

Так как: Аr3=879,2-94,24[С]-21,13[Si]-25,56[Mn]+47,71[Cr]+16,44[Ni]=879,2-94,24*0,11-21,13*0,65-25,56*1,60+47,71*0,57+16,44*0,03=841,89°С и Ar1=729,2-9,24[С]+12,13[Si]-15,56[Mn]+17,71[Cr]-46,44[Ni]=729,2-9,24*0,11+12,13*0,65-15,56*1,60+17,71*0,57-46,44*0,03=719,87°С.

Температурный режим прокатки:

Температура конца прокатки tкп=Аr3+(0…25°С)=841,89+(0…25)=841,89…866,89°С,

Температура после предварительного ускоренного охлаждения tyo=Ar1-Δуo=719,87-105,16=614,71°С,

Температура смотки tсм=Ar1-Δсм=719,87-497,5=222,37°С.

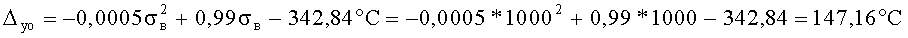

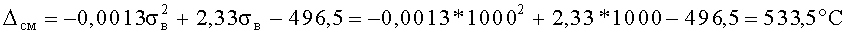

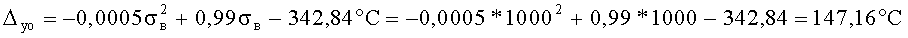

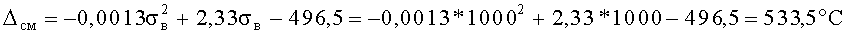

2. На широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь с содержанием 0,11 мас.% углерода, 0,65% кремния, 1,60% марганца, 0,57% хрома и 0,1% никеля, значение σв=1000 Н/мм2 при  .

.

Химический состав стали содержит максимальное заявленное процентное содержание легирующих элементов при максимальном значении предела прочности σв.

Сталь прокатывается при  ,

,  .

.

Так как: Аr3=879,2-94,24[С]-21,13[Si]-25,56[Мn]+47,71[Сr]+16,44 [Ni]=879,2-94,24*0,11-21,13*0,65-25,56*1,60+47,71*0,57+16,44*0,1=843,04°С и Аr1=729,2-9,24[С]+12,13[Si]-15,56[Мn]+17,71[Сr]-46,44[Ni]=729,2-9,24*0,11+12,13*0,65-15,56*1,60+17,71*0,57-46,44*0,1=716,62°С.

Температурный режим прокатки:

Температура конца прокатки tкп=Ar3+(0…25°С)=843,04+(0…25)=843,04…868,04°С,

Температура после предварительного ускоренного охлаждения tyo=Ar1-Δуо=716,62-147,16=569,46°С,

Температура смотки tсм=Ar1-Δсм=716,62-533,5=183,12°С.

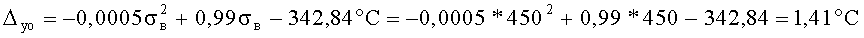

3. На широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь с содержанием 0,09 мас.% углерода, 0,37% кремния, 1,25% марганца, 0,48% хрома и 0,02% никеля, значение σв=450 Н/мм при  .

.

Химический состав стали содержит минимальное заявленное процентное содержание легирующих элементов при минимальном значении предела прочности σв.

Сталь прокатывается при  ,

,  .

.

Так как: Аr3=879,2-94,24[С]-21,13[Si]-25,56[Мn]+47,71[Сr]+16,44[Ni]=879,2-94,24*0,09-21,13*0,37-25,56*1,25+47,71*0,48+16,44*0,02=854,18°С и Аr1=729,2-9,24 [С]+12,13[Si]-15,56[Мn]+17,71[Сr]-46,44[Ni]=729,2-9,24*0,09+12,13*0,37-15,56*1,25+17,71*0,48-46,44*0,02=720,98°С.

Температурный режим прокатки:

Температура конца прокатки tкп=Ar3+(0…25°С)=854,18+(0…25)=854,18…879,18°С,

Температура после предварительного ускоренного охлаждения tyo=Ar1-Δуо=720,98-1,41=719,57°С,

Температура смотки tсм=Аr1-Δсм=720,98-288,75=432,23°С.

Получение проката с минимальным значением предела прочности σв=450 Н/мм2 требует повышенной температуры смотки, что и подтверждается рекомендуемым режимом прокатки.

4. На широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь с содержанием 0,1 мас.% углерода, 0,5% кремния, 1,40% марганца, 0,52% хрома и 0,06% никеля, значение σв=700 Н/мм2 при  .

.

Химический состав стали содержит среднее заявленное процентное содержание легирующих элементов при среднем значении предела прочности σв.

Сталь прокатывается при  ,

,  .

.

Так как: Аr3=879,2-94,24[С]-21,13[Si]-25,56[Мn]+47,71[Сr]+16,44[Ni]=879,2-94,24*0,1-21,13*0,5-25,56*1,40+47,71*0,52+16,44*0,06=849,22°С и Аr1=729,2-9,24[С]+12,13[Si]-15,56[Мn]+17,71[Сr]-46,44[Ni]=729,2-9,24*0,1+12,13*0,5-15,56*1,40+17,71*0,52-46,44*0,06=718,98°С.

Температурный режим прокатки:

Температура конца прокатки tкп=Ar3+(0…25°С)=849,22+(0…25)=849,22…874,22°С,

Температура после предварительного ускоренного охлаждения tyо=Ar1-Δуо=718,98-105,16=613,82°С,

Температура смотки tсм=Аr1-Δсм=718,98-497,5=221,48°С.

5. На широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь с содержанием 0,09 мас.% углерода, 0,37% кремния, 1,25% марганца, 0,48% хрома и 0,02% никеля, значение σв=1000 Н/мм2 при  .

.

Химический состав стали содержит минимальное заявленное процентное содержание легирующих элементов при максимальном значении предела прочности σв.

Сталь прокатывается при  , и

, и  .

.

Так как: Аr3=879,2-94,24[С]-21,13[Si]-25,56[Мn]+47,71[Сr]+16,44[Ni]=879,2-94,24*0,09-21,13*0,37-25,56*1,25+47,71*0,48+16,44*0,02=854,18°С и Аr1=729,2-9,24[С]+12,13[Si]-15,56[Мn]+17,71[Сr]-46,44[Ni]=729,2-9,24*0,09+12,13*0,37-15,56*1,25+17,71*0,48-46,44*0,02=720,98°С.

Температурный режим прокатки:

Температура конца прокатки tкп=Ar3+(0…25°С)=854,18+(0…25)=854,18…879,18°С,

Температура после предварительного ускоренного охлаждения tyо=Ar1-Δуо=720,98-147,16=573,82°С,

Температура смотки tсм=Аr1-Δсм=720,98-533,5=187,48°С.

Способ производства горячекатаного широкополосного проката с σ=450…1000 Н/мм и соотношением σ/σ≤0,8 из стальной полосы ферритно-мартенситной структуры с содержанием 0,09…0,11 мас.% углерода, 0,37…0,65 мас.% кремния, 1,25…1,60 мас.% марганца, 0,48…0,57 мас.% хрома и 0,02…0,1 мас.% никеля, включающий горячую прокатку, ускоренное охлаждение полос с заданными температурами и последующую смотку их в рулоны, при этом производят предварительное и заключительное ускоренное охлаждение, между которыми осуществляют выдержку проката на воздухе, температуру металла при прокатке в последнем проходе выдерживают в диапазоне Ar-(Ar+25°С), температуру после предварительного ускоренного охлаждения обеспечивают ниже Ar на величину , a температуру смотки выдерживают ниже Ar на величину , при этом величины Аr и Ar вычисляют по формуламAr=879,2-94,24[C]-21,13[Si]-25,56[Mn]+47,71[Cr]+16,44[Ni];Ar=729,2-9,24[C]+12,13[Si]-15,56[Mn]+17,71[Cr]-46,44[Ni],где [С], [Si], [Mn], [Cr], [Ni] - вышеуказанное содержание элементов в стали соответственно углерода, кремния, марганца, хрома и никеля, мас.%.