Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУХИХ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к области обработки поверхностей деталей, в частности к электрохимическому оксидированию в растворах электролитов, основными разновидностями которого являются традиционное анодирование и микродуговое оксидирование, и может использоваться в машиностроении, приборостроении и других отраслях промышленности.

Известны способы получения покрытий на деталях из алюминиевых сплавов, включающие электрохимическое оксидирование в водных растворах кислот и щелочей [1, 2, 3]. При этом покрытия образуются за счет взаимодействия алюминия, находящегося в поверхностном слое детали, и кислорода, выделяющегося из электролита при прохождении электрического тока. Однако данные способы не позволяют получать покрытия с высокими значениями толщины и физико-механических свойств на поверхностях сквозных и глухих отверстий деталей, а также обеспечивать равномерность данных значений по всем поверхностям отверстий. Например, при обработке деталей с глухими отверстиями диаметром не более 5 мм и длиной не менее 10 мм толщина покрытий на доньях отверстий составляет не более 5% от толщины покрытий на наружных поверхностях деталей, а толщина покрытий на стенках отверстий около наружных поверхностей деталей составляет 50…90% от толщины покрытий на наружных поверхностях деталей.

Также известны способы получения покрытий на деталях из алюминиевых сплавов, включающие микродуговое оксидирование с подачей на оксидируемые поверхности охлажденного кислорода [4, 5]. Подача кислорода за счет улучшения перемешивания и охлаждения раствора электролита, обогащения его кислородом обеспечивает повышение производительности оксидирования, а также повышение толщины, физико-механических свойств и равномерности покрытий на наружных поверхностях деталей и поверхностях сквозных отверстий. Однако данные способы не дают положительного эффекта при обработке поверхностей глухих отверстий, поскольку при подаче кислорода в глухое отверстие на его поверхностях образуется газовая «рубашка», нарушающая взаимодействие детали и электролита и препятствующая процессу формирования покрытия.

Наиболее близким по технической сущности к предлагаемому способу является сравнительно простой и экономичный способ получения покрытий на деталях из алюминиевых сплавов, включающий микродуговое оксидирование с подачей раствора электролита на оксидируемые поверхности через специальный трубопровод, выходное отверстие которого располагается в ванне с раствором вблизи оксидируемой детали [6]. Однако и данный способ не позволяет получать покрытия с высокими значениями толщины и физико-механических свойств на поверхностях глухих отверстий деталей, а также не обеспечивает достаточную равномерность данных значений по всем поверхностям глухих отверстий. Например, при обработке деталей с глухими отверстиями диаметром не более 5 мм и длиной не менее 10 мм толщина покрытий на доньях отверстий составляет не более 15% от толщины покрытий на наружных поверхностях деталей, а толщина покрытий на стенках отверстий около наружных поверхностей деталей составляет 60…95% от толщины покрытий на наружных поверхностях деталей.

Задачей предполагаемого изобретения является повышение значений толщины и электроизоляционных свойств покрытий, формируемых традиционным анодированием и микродуговым оксидированием на поверхностях глухих отверстий деталей из алюминиевых сплавов, а также повышение равномерности данных значений.

Технический результат решения данной задачи заключается в повышении толщины, пробойного напряжения и электрического сопротивления покрытий, формируемых на поверхностях глухих отверстий деталей из алюминиевых сплавов до 75…95% значений соответственно толщины, электрического сопротивления и пробойного напряжения покрытий, формируемых на наружных поверхностях данных деталей.

Поставленная задача решается в способе получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов, включающий электрохимическое оксидирование в ваннах с растворами кислот и щелочей, причем оксидирование деталей осуществляют в течение 30…100 минут, при этом раствор, в котором проводят оксидирование, половину времени оксидирования закачивают в отверстие детали через жиклер, изготовленный из нержавеющей стали, находящийся внутри отверстия детали, в результате чего раствор вытекает в ванну через зазоры между поверхностями отверстия детали и жиклера, а другую половину времени оксидирования раствор откачивают из отверстия детали через жиклер, в результате чего раствор из ванны втягивается в зазоры между поверхностями отверстия детали и жиклера, для проведения оксидирования деталь и жиклер подключают к противоположным полюсам источника питания, в процессе оксидирования движение раствора внутри отверстия детали поддерживают в ламинарном режиме при расходе проходящего через отверстие детали раствора 0,1…1,6 л/мин на 1 дм2 оксидируемых поверхностей отверстия детали, жиклер вставляют в отверстие детали так, чтобы между ними не было контакта, а между торцом жиклера и дном отверстия детали обеспечивался зазор 4…6 диаметров отверстия жиклера при закачивании раствора в отверстие детали и 1…3 диаметра отверстия жиклера при откачивании раствора из отверстия детали.

Способ реализуется следующим образом. Деталь с глухим отверстием, изготовленную из алюминиевого сплава, с помощью алюминиевого провода в электроизоляционной обмотке подсоединяют к полюсу источника питания (если оксидирование проводят при постоянном токе, деталь подсоединяют к положительному полюсу) и помещают в ванну с водным раствором электролита. Затем жиклер, изготовленный из нержавеющей стали, наружный диаметр которого меньше, чем диаметр отверстия детали, подсоединяют к гидравлической системе, а также с помощью алюминиевого провода в электроизоляционной обмотке к свободному полюсу источника питания, противоположному по знаку полюса, к которому ранее подсоединили деталь (если оксидирование проводят при постоянном токе, жиклер подсоединяют к отрицательному полюсу). Потом жиклер вставляют в отверстие детали так, чтобы между ними не было контакта, а зазор между торцом жиклера и дном отверстия составлял 4…6 диаметров отверстия жиклера (при обработке отверстий диаметром менее 4 мм в качестве жиклеров можно использовать трубки медицинских инъекционных игл). Далее к полюсу, к которому ранее подсоединили жиклер, с помощью алюминиевого провода в электроизоляционной обмотке подсоединяют ванну, если она изготовлена из нержавеющей стали, или специальную подвесную пластину, изготовленную из нержавеющей стали. Затем по цепи пропускают электрический ток и закачивают из ванны в отверстие детали через гидравлическую систему, выходным элементом которой является жиклер, раствор электролита. Через промежуток времени, равный половине времени оксидирования, жиклер смещают в осевом направлении так, чтобы зазор между торцом жиклера и дном отверстия составлял 1…3 диаметра отверстия жиклера, и до окончания оксидирования изменяют направление движения раствора через гидравлическую систему на противоположное, т.е. начинают не закачивать раствор в отверстие детали, а откачивать раствор из него. Закачивание и откачивание раствора можно проводить в любой последовательности, но время закачивания раствора должно быть приблизительно равным времени откачивания раствора (для прокачивания раствора через гидравлическую систему следует использовать насосы, изготовленные из химически инертных по отношению к электролиту материалов). Важно отметить, что параметры жиклера и расход раствора следует подбирать таким образом, чтобы характер течения раствора внутри отверстия детали, определяемый числом Рейнольдса, был ламинарным.

Для предотвращения контакта детали и жиклера на жиклер по посадке с натягом можно напрессовать электроизоляционные вставки (кольца) с выемками, при этом между поверхностями вставок и отверстиями должен обеспечиваться зазор. С учетом того, что около вставок циркуляция раствора затрудняется, приводя к снижению толщины покрытия, следует использовать вставки толщиной не больше величины смещения жиклера в осевом направлении при смене направления движения раствора через жиклер. Это позволит получить более равномерное покрытие на стенках отверстия

По завершении оксидирования детали цепь размыкают, прекращают прокачивать раствор через жиклер, извлекают деталь из ванны, отсоединяют от алюминиевого провода в электроизоляционной оплетке.

Закачивание раствора в глухое отверстие детали через жиклер, подсоединенный к полюсу источника питания, противоположному по знаку полюса, к которому подсоединена деталь, приводит к тому, что внутри отверстия детали создается повышенная напряженность электрического поля, и в донную часть данного отверстия поступает свежий, охлажденный и не обедненный кислородом раствор. Это приводит к увеличению интенсивности образования оксида именно в донной части отверстия, где при традиционной технологии оксидирования раствор не обновляется и, нагреваясь за счет тепла, выделяющегося при прохождении электрического тока, начинает растравливать оксид, интенсивность образования которого и без того является крайне низкой. Отработанный и нагретый электролит выдавливается из отверстия закачивающимся свежим раствором и выводится в объем ванны между поверхностями отверстия и жиклера. На выходе из отверстия нагретый и обедненный кислородом раствор не может обеспечить такое же интенсивное образование оксида покрытия, как и в донной части отверстия. Во избежание частичного размытия формируемого покрытия силовым воздействием струи при обеспечении хорошего перемешивания раствора в донной части отверстия следует устанавливать зазор между торцом жиклера и дном отверстия 4…6 диаметров отверстия жиклера.

Дальнейшее откачивание раствора из глухого отверстия через тот же жиклер приводит к тому, что отработанный и нагретый раствор электролита удаляется через отверстие жиклера из донной части отверстия, и в ней образуется зона разряжения, в результате чего в зазоры между поверхностями отверстия и жиклера из объема ванны начинает втягиваться свежий, охлажденный, не обедненный кислородом раствор электролита. Поэтому около наружной поверхности детали покрытие на стенках отверстия начинает формироваться более интенсивно, чем в его донной части. Для хорошего перемешивания раствора и обновления раствора в донной части отверстия следует обеспечивать зазор между торцом жиклера и дном отверстия 1…3 диаметра отверстия жиклера.

Последовательное закачивания и откачивание раствора электролита в глухое отверстие детали выравнивает толщину покрытия на всех его поверхностях.

При использовании электроизоляционных вставок (колец) с выемками (данные выемки необходимы для поддержания хорошей циркуляции раствора около поверхностей отверстия детали) затрудняется циркуляция раствора электролита около поверхности отверстия, в результате чего рядом со вставками покрытие получается более тонким. Смещение жиклера вдоль оси отверстия необходимо для того, чтобы происходило выравнивание толщины покрытия по всем поверхностям отверстия.

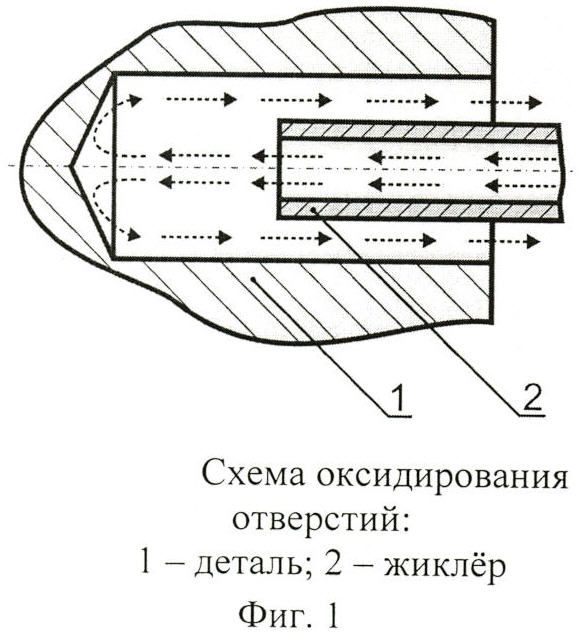

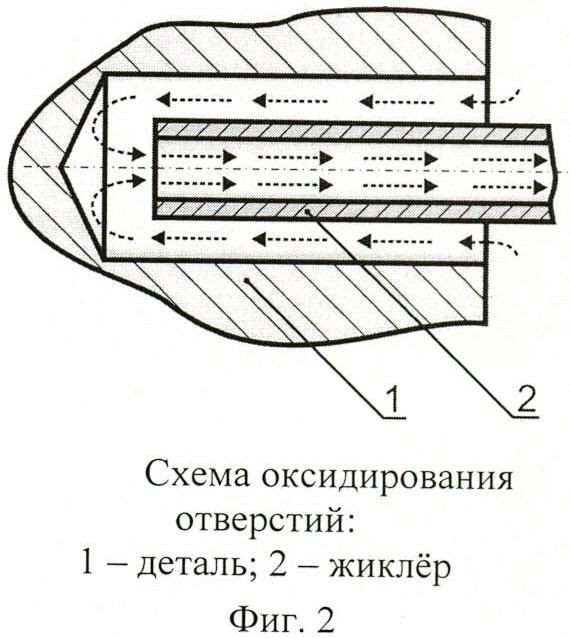

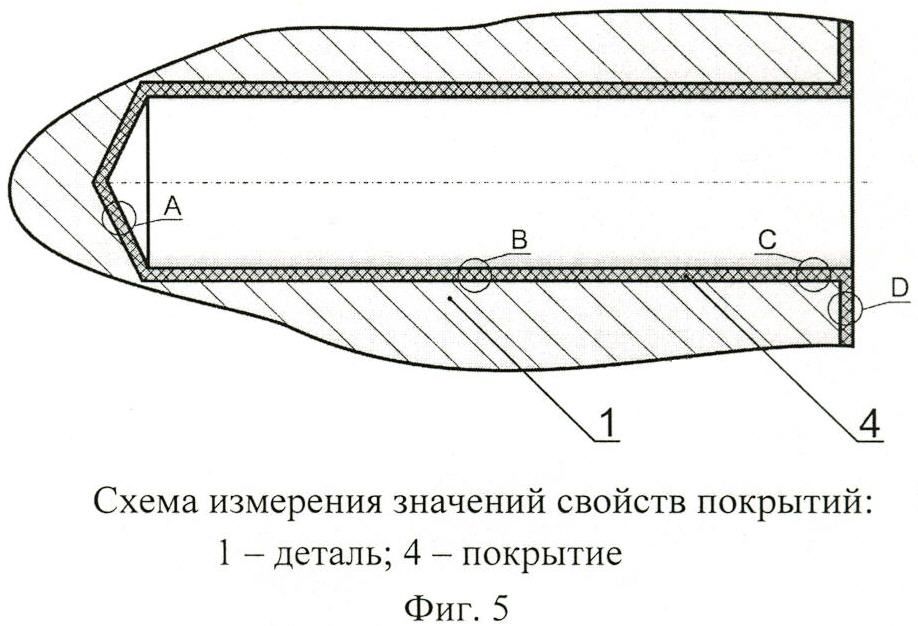

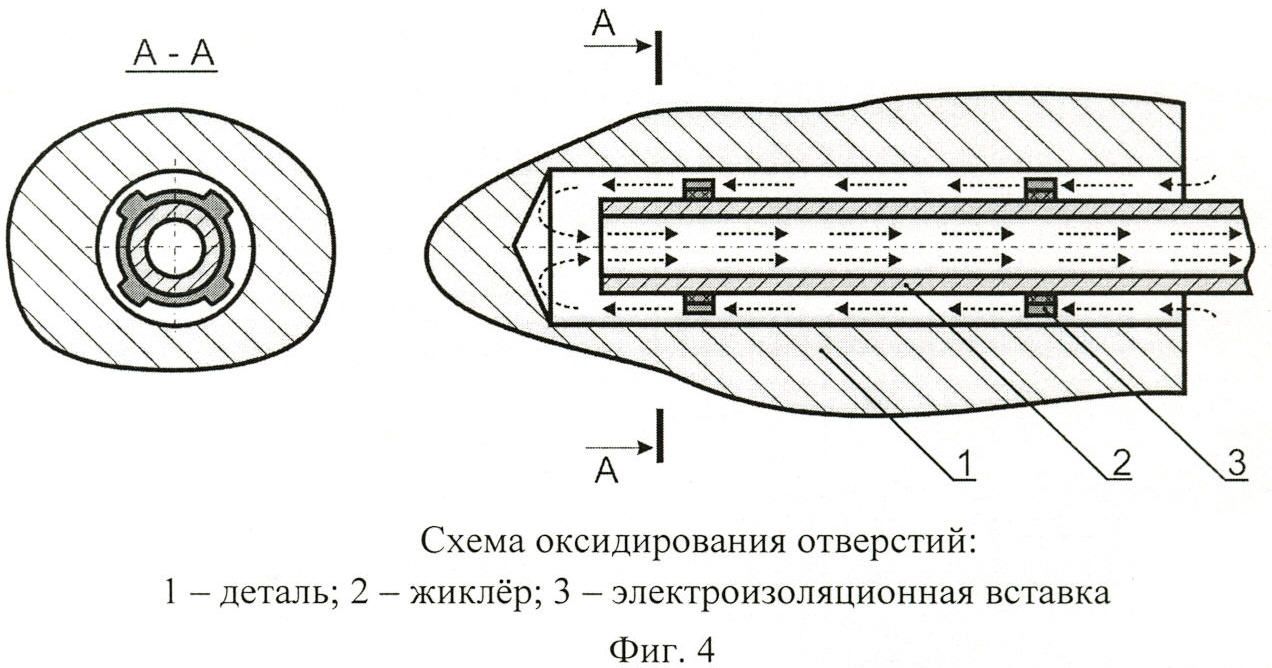

Предлагаемый способ поясняется схемами, представленными на фигурах 1, 2, 3, 4, 5.

На фигурах 1 и 2 показаны схемы оксидирования без использования электроизоляционных вставок - в отверстие детали 1 вставлен жиклер 2. Пунктирными стрелками показано движение раствора электролита, причем на фигуре 1 показан период, когда раствор закачивается в отверстие, а на фигуре 2 - период, когда раствор откачивается из отверстия.

На фигурах 3 и 4 показаны схемы оксидирования с использованием электроизоляционных вставок - в отверстие детали 1 вставлен жиклер 2, на котором находятся упорные электроизоляционные вставки 3, предотвращающие контакт детали и жиклера. Пунктирными стрелками показано движение электролита, причем на фигуре 3 показан период, когда раствор закачивается в отверстие, а на фигуре 4 - период, когда раствор откачивается из отверстия.

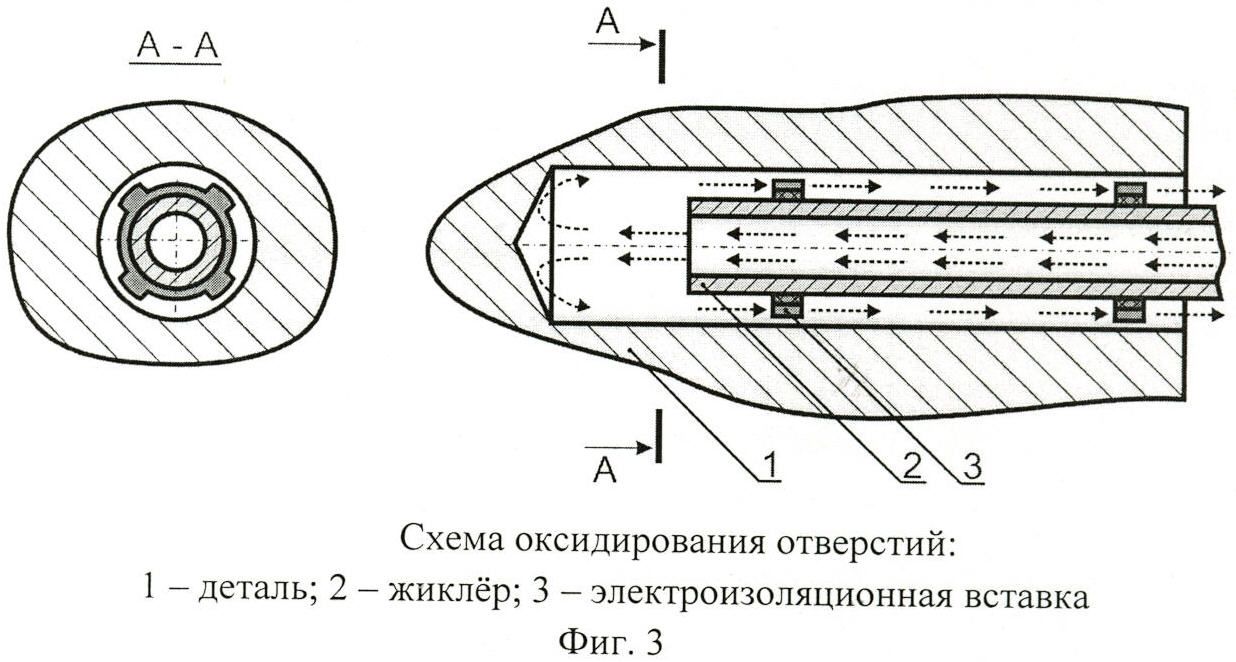

На фигуре 5 показана схема измерения толщины и электроизоляционных свойств сформированного на детали 1 покрытия 4 в четырех зонах: A, B, C, D. Данную схему измерений можно использовать для оценки равномерности значений толщины, напряжения пробоя и электрического сопротивления покрытий.

Пример 1. Изготовленные из сплава АМГ3 детали с глухими отверстиями ⌀6,5 мм глубиной 20 мм были разделены на 3 группы, по пять деталей в группе, и подвергнуты обработке микродуговым оксидированием длительностью 30 минут в растворе едкого кали (5 г/л) и жидкого стекла (5 г/л) при плотности тока 20 А/дм2 и температуре раствора 25 C°.

Первую группу деталей обрабатывали при перемешивании всего объема раствора механической мешалкой. Вторую группу деталей обрабатывали, подавая раствор на деталь через специальный трубопровод, выходное отверстие которого располагалось напротив отверстия детали на расстоянии 5…6 мм, при этом электролит из трубопровода попадал в отверстие детали. Выходное отверстие трубопровода имело диаметр 4,0 мм, расход раствора составлял 1,0 л/мин на 1 дм2 поверхности отверстия.

Третью группу деталей обрабатывали с закачиванием и откачиванием раствора в отверстия деталей через жиклер из нержавеющей стали, вставленный в отверстия деталей в соответствии с фигурами 3 и 4. Наружный диаметр жиклера составлял 3,0 мм, диаметр отверстия жиклера составлял 2,0 мм, зазор между торцом жиклера и дном отверстия составлял 6…7 мм при закачивании раствора в отверстие детали и 3…4 мм при откачивании раствора. Течение раствора внутри отверстия детали было преимущественно ламинарным при расходе проходящего через отверстие раствора 1,0 л/мин на 1 дм2 поверхности отверстия. Закачивание раствора в отверстия деталей проводилось в течение 15 минут, а откачивание - в течение 15 оставшихся минут. Таким образом, первую группу деталей обрабатывали в соответствии с традиционной технологией, вторую группу деталей - в соответствии с прототипом, а третью группу деталей - в соответствии с предлагаемым способом.

После обработки микродуговым оксидированием детали промывали, высушивали и по стандартным методикам [7] измеряли толщину, напряжение пробоя и электрическое сопротивление покрытий в четырех зонах, показанных на фигуре 5.

|

|

|

Пример 2. Изготовленные из сплава Д16 детали с глухими отверстиями ⌀ 4,0 мм глубиной 15 мм были разделены на 5 групп, по три детали в каждой группе, и подвергнуты обработке традиционным анодированием длительностью 40 минут в растворе щавелевой кислоты (40 г/л) при плотности тока 2,5 А/дм2 и температуре раствора 20 C°.

Первую группу деталей обрабатывали при перемешивании всего объема раствора механической мешалкой. Вторую группу деталей обрабатывали, подавая раствор на деталь через специальный трубопровод, выходное отверстие которого располагалось напротив отверстия детали на расстоянии 3…5 мм, при этом электролит из трубопровода попадал в отверстие детали. Выходное отверстие трубопровода имело диаметр 4,0 мм, расход раствора составлял 0,6 л/мин на 1 дм2 поверхности отверстия.

Третью, четвертую и пятую группы деталей обрабатывали с прокачиваем раствора через жиклер из нержавеющей стали, вставленный в отверстия деталей в соответствии с фигурами 3 и 4. Наружный диаметр жиклера составлял 2,2 мм, диаметр отверстия жиклера составлял 1,5 мм, зазор между торцом жиклера и дном отверстия составлял 5…6 мм при закачивании раствора и 2…3 мм при откачивании раствора. Течение раствора внутри отверстия детали было преимущественно ламинарным при расходе проходящего через отверстие раствора 0,3 л/мин на 1 дм2 поверхности отверстия. При этом, третью партию деталей обрабатывали, только закачивая раствор в отверстие, четвертую группу обрабатывали, только откачивая электролит из отверстия, а пятую группу обрабатывали, последовательно закачивая и откачивая раствор в течение равных промежутков времени. Таким образом, первую группу деталей обрабатывали в соответствии с традиционной технологией, вторую группу деталей - в соответствии с прототипом, а третью и четвертую группы деталей - в частичном соответствии с предлагаемым способом, пятую группу деталей - в полном соответствии с предлагаемым способом.

Далее детали промывали водой, высушивали и по стандартным методикам [7] измеряли толщину, напряжение пробоя и электрическое сопротивление покрытий в четырех зонах, показанных на фигуре 5.

|

|

|

Результаты измерений толщины, напряжения пробоя и электрического сопротивления покрытий, представленные в таблицах 4-6 указывают на то, что по сравнению с прототипом предлагаемый способ позволяет получать на поверхности глухих отверстий более равномерные покрытия с повышенными значения толщины и электрофизических свойств. Вместе с тем, данные таблиц подтверждают, что при чередовании закачивания и откачивания раствора на поверхностях глухих отверстий образуются более равномерные покрытия, чем только при закачивании или только при откачивании.

Если движение раствора внутри отверстия является не ламинарным, а турбулентным, то из раствора выделяются газовые пузырьки, образующие на стенках отверстия газовую «рубашку», препятствующую взаимодействию раствора электролита и детали и снижающую интенсивность образования оксида формируемого покрытия.

Если расход проходящего через отверстие детали раствора меньше 0,1 л на 1 дм2, то обновление раствора электролита в отверстии происходит крайне неинтенсивно, что не позволяет значимо активизировать образование нового оксида, а если расход больше 1,6 л на 1 дм2, то динамическое воздействие раствора на формируемое покрытие может привести к его частичному размыванию, кроме того при этом увеличиваются затраты на осуществление циркуляции электролита, а следовательно, и энергоемкость обработки без увеличения производительности оксидирования.

Если при закачивании раствора в отверстие зазор между жиклером и дном отверстия детали меньше четырех диаметров отверстия жиклера, то покрытие в донной части отверстия может подвергнуться динамическому воздействию струи раствора, что может привести к частичному размытию покрытия, кроме того, при этом возможно образование в донной части отверстия зоны турбулентности и появление газовой «рубашки», снижающей эффективность образования нового оксида. Если при закачивании раствора в отверстие зазор между жиклером и дном отверстия больше шести диаметров отверстия жиклера, то циркуляция свежего электролита вблизи дна отверстия может оказаться недостаточной для устойчивого образования нового оксида.

Если при откачивании раствора из отверстия зазор между жиклером и дном отверстия детали меньше диаметра отверстия жиклера, то покрытие в донной части отверстия может подвергнуться динамическому воздействию струи раствора, что может привести к частичному размытию покрытия, кроме того, при этом возможно образование в донной части отверстия зоны турбулентности в виде воронки всасывания и появление газовой «рубашки», снижающей эффективность образования нового оксида, а также существует вероятность контакта жиклера и детали, что может привести к локальному разрушению не только образующегося покрытия, но и сплава детали. Если при откачивании раствора в отверстие зазор между жиклером и дном отверстия больше трех диаметров отверстия жиклера, то обновление раствора вблизи дна отверстия может оказаться недостаточным для устойчивого образования нового оксида.

Если время оксидирования, в течение которого раствор закачивается в отверстие детали, не равно времени, в течение которого раствор откачивается из отверстия детали, то не будет обеспечиваться равномерности значений толщины и электроизоляционных свойств по всем поверхностям формируемых покрытий. Это объясняется тем, что при закачивании раствора в отверстие через жиклер свежий раствор поступает в донную часть покрытия, повышая в ней интенсивность формирования покрытия, а при откачивании - свежий раствор поступает в граничащую с наружной поверхностью детали часть отверстия, повышая интенсивность формирования покрытия на входе в отверстие.

Если время оксидирования меньше 30 минут, то на детали формируются покрытия с относительно невысокими значениями толщины, напряжения пробоя и электрического сопротивления. Увеличение времени оксидирования свыше 100 минут также нецелесообразно, поскольку толщина покрытия перестает увеличиваться, но оно продолжает испытывать растворяющее действие электролита, в результате чего снижается его напряжение пробоя, а также возрастает энергоемкость обработки.

Источники информации

1. Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюл. №25 от 10.09.1999.

2. Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюл. №13 от 10.05.2001

3. Патент RU 2354759. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А., Борисков Д.Е., Холудинцев П.А. - Бюл. №13 от 10.05.2009.

4. Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюл. №33 от 27.11.2008.

5. Патент RU 2354758. Способ получения покрытий. Чуфистов О.Е., Борисков Д.Е., Чуфистов Е.А. - Бюл. №13 от 10.05.2009.

6. Чуфистов О.Е., Демин С.Б., Борисков Д.Е., Холудинцев П.А. Способы повышения качества покрытий, формируемых микродуговым оксидированием на деталях сложной формы // Сб. статей II междунар. научн.-практ.конф. «Управление качеством в современной организации». - Пенза: ПДЗ, 2007. - С.114-118 (прототип).

7. Испытательная техника: Справ. в 2-х т./Под ред. Клюева В.В. - М.: Машиностроение, 1982. - 528 с.

Способ получения покрытий на поверхностях глухих отверстий деталей из алюминиевых сплавов, включающий электрохимическое оксидирование в ваннах с растворами кислот и щелочей, отличающийся тем, что оксидирование деталей осуществляют в течение 30-100 мин, при этом раствор, в котором проводят оксидирование, половину времени оксидирования закачивают в отверстие детали через жиклер из нержавеющей стали, находящийся внутри отверстия детали, с обеспечением вытекания раствора в ванну через зазоры между поверхностями отверстия детали и жиклера, а другую половину времени оксидирования раствор откачивают из отверстия детали через жиклер с обеспечением втягивания раствора из ванны в зазоры между поверхностями отверстия детали и жиклера, при этом деталь и жиклер подключают к противоположным полюсам источника питания, а в процессе оксидирования движение раствора внутри отверстия детали поддерживают в ламинарном режиме при расходе проходящего через отверстие детали раствора 0,1-1,6 л/мин на 1 дм оксидируемых поверхностей отверстия детали, причем жиклер вставляют в отверстие детали так, чтобы между ними не было контакта, а между торцом жиклера и дном отверстия детали обеспечивался зазор 4-6 диаметров отверстия жиклера при закачивании раствора в отверстие детали и 1-3 диаметра отверстия жиклера при откачивании раствора из отверстия детали.