Результат интеллектуальной деятельности: Способ получения гранулированного органо-минерального комплексного удобрения пролонгированного действия

Вид РИД

Изобретение

Изобретение относится к области сельского хозяйства, полученное органо-минеральное комплексное удобрение пролонгированного действия может быть использовано для выращивания различных сельскохозяйственных культур.

Известно несколько способов получения удобрений пролонгированного действия.

Известен способ переработки отходов солевых растворов, содержащих смесь сульфатов и нитратов аммония и натрия (патент RU №2716048 C1), в котором одним из продуктов переработки отхода является струвит, который предлагают использовать в качестве комплексного MgNP-удобрения пролонгированного действия. По способу получают струвит методом химического осаждения, осадок фильтруют, добавляют связующее - метасиликат натрия, далее смесь продавливают через решетку. Полученные влажные гранулы окатывают в лабораторном барабане-грануляторе и сушат при температуре 130°С.

Недостатками способа по сравнению с заявляемым является введение в состав удобрения метасиликата натрия, и это вещество или продукты его трансформации становятся посторонними компонентами почвы, необходимость использования повышенных температур при сушке, что увеличивает эксплуатационные затраты на производство. Кроме того, при температурах сушки выше 40°С происходит улетучивание аммония из состава струвита, что существенно понижает качество получаемого удобрения. Также в состав гранулированного удобрения не входят гуминосодержащие компоненты, являющиеся ценным источником гуминовых и фульвокислот, обладающих биостимулирующим воздействием на рост растений.

Известен способ очистки сточных вод от ионов аммония (патент RU №2715529 C1) с одновременным получением струвита, предназначенного для использования в качестве удобрения. Струвит получают по классической технологии химического осаждения с заменой сырьевого источника фосфора на продукты нейтрализации содой фосфорной кислоты.

Известно, что классическая технология осаждения приводит к образованию крупных кристаллов струвита, обладающих низкой скоростью растворения, что уменьшает биодоступность для растений питательных веществ, и это понижает ценность получаемого удобрения. Также в состав удобрения не входят гуминосодержащие компоненты, являющиеся ценным источником гуминовых и фульвокислот, обладающих биостимулирующим воздействием.

Известен способ получения органо-минерального азотно-фосфорного комплекса (Ru №2415830 С1), содержащего гуминовую составляющую в форме костры льна (96,43-98,94%), а также мел (0,25-0,75%), фосфоритную муку (0,20-1,00%), и минеральное удобрение в виде смеси солей нитрата аммония, нитрата калия и сульфата меди (0,61-1,82%). Способ получения заключается в помещении в емкость расчетного количества компонентов и их последующее смешивание до получения однородной гомогенной массы. Получаемый комплекс может быть использован в качестве удобрения пролонгированного действия, имеет в составе гуминовую составляющую.

Недостатком известного способа, является форма полученного удобрения, получаемая путем механического перемешивания сыпучих составляющих без формирования гранул или иной формы, удобной для использования в сельском хозяйстве, что затрудняет применение данного комплекса на практике.

Кроме того, производство костры льна ограничено небольшим числом географических регионов, что снижает его доступность для использования.

Известен способ регенерации азота и фосфора из сточных вод осаждением их ионов в форме струвита (патент RU №2756807 С1), согласно которой извлечение аммония и фосфата происходит по модифицированной технологии с участием активного промежуточного продукта, включающего магний и недостающий по количеству фосфат. Получаемый по этой технологии струвит имеет малый размер частиц. Мелкодисперсный струвит обладает повышенной биодоступностью питательных элементов за счет более высокой скорости его растворения, обусловленной большей по сравнению с крупнозернистым струвитом площадью поверхности контакта фаз в системе струвит-почвенный раствор, тем самым представляет собой интерес в качестве качественной фосфорно-азотной составляющей удобрения.

Недостатком способа является отсутствие рекомендаций по грануляции полученного порошка струвита для придания ему формы, удобной при использовании в качестве удобрения. Также в состав удобрения не входят гуминосодержащие компоненты, являющиеся ценным источником гуминовых и фульвокислот, обладающих биостимулирующим воздействием.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения гранулированного органо-минерального удобрения (SU №1807047 A1), представляющего собой композицию включающую торф, фосфоритную муку и птичий помет. Известный и предлагаемые способы предназначаются для получения гранулированных органо-минеральных удобрений и по совокупности совпадающих признаков он принят за прототип.

Основные недостатки известного способа, принятого за прототип, сводятся к следующему. В качестве азотного компонента удобрения вносится птичий помет, который обладает высокой склонностью к потере аммиачного азота. Для устранения этого явления полезной оказывается добавка в состав удобрения фосфоритной муки, при недостатке которой увеличиваются потери аммиачного азота. Но даже при рекомендованном составе смеси компонентов в исходном состоянии содержание азота в птичьем помете, обычно составляющее около 1,6 мас.%, в готовом продукте понижается до 0,39-0,74 мас.%, и остаточное содержание азота в таком удобрении недостаточно для эффективного роста и развития растений. В известном способе грануляцию проводят при температурах 18-55°С. Использование повышенных температур при грануляции способствует удорожанию продукции из-за дополнительных энергозатрат, а также увеличивается вероятность улетучивания аммония, что неблагоприятно влияет на содержание азота в готовом удобрении. Эти недостатки приводят к потере качества удобрения.

Признаки прототипа, совпадающие с признаками заявленного решения:

• Получение гранулированного органо-минерального удобрения, включающего торф, азот-содержащий и фосфор-содержащий компоненты;

• Стадиями получения удобрения являются смешение торфа, минеральных компонентов и воды, последующее экструзионное гранулирование смеси исходных компонентов при влажности 40-60% и сушка гранул.

Задача заявленного способа заключается в улучшении качества удобрения за счет замены фосфоритной муки и птичьего помета на минеральную составляющую с более высоким содержанием азота, и не обладающую при этом способностью терять аммиачный азот в ходе получения удобрения в гранулированной форме, а также достижение температурного режима проведения процессов при приготовлении гранулированного удобрения, исключающего потери азота, а именно: грануляция в интервале от 18 до 25°С и сушка гранул при температуре не выше 25°С. Понижение температуры при гранулировании смеси торфа и мекодисперсного струвита не отражается на качестве гранулированного продукта.

Поставленная задача была решена за счет того, что в известном способе получения гранулированного органо-минерального комплексного удобрения, содержащего смесь торфа и минерального компонента, включающий приготовление влажной пасты на основе смеси торфа, минерального компонента и воды, с влажностью пасты 40-60 мас.%, последующее гранулирование пасты и сушку гранул, согласно изобретению в качестве минерального компонента используют гексагидрат фосфата аммония-магния (струвит), состав смеси торфа и струвита устанавливают в соотношении между ними по массе 1,36:1-2,33:1 в расчете на массу воздушно-сухих компонентов, и сушку гранул осуществляют при температуре не более 25°С, при этом для приготовления пасты проводят предварительное смешивание мелкодисперсного струвита с водой в соотношении, необходимом для достижения влажности пасты в рекомендованном интервале значений, гранулирование пасты проводят с помощью метода экструзии при температуре 18-25°С.

Признаки предлагаемого способа, отличные от прототипа:

• В качестве азотного и фосфорного компонента при приготовлении удобрения используют мелкодисперсный порошок струвита, который смешивают с торфом в соотношении торф:струвит 1,36:1–2,33:1 по массе воздушно-сухих компонентов.

• Для улучшения смешения готовят пасту из торфа и струвита, последний предварительно суспендируют в воде, количество воды берут в расчете на получение пасты с заданной влажностью, после приготовления пасту гранулируют при температуре 18-25°С методом экструзии.

• Сушку проводят на воздухе при температуре не более 25°С.

При выборе исходных веществ при получении гранулированного органо-минерального комплексного MgNP-удобрения учитывалось, что оба компонента – торф и струвит (MgNH4PO4·6H2O), являются безопасными веществами для микрофауны почвы и корневой системы растений. Накопление ионов аммония и фосфата во влажной среде при pH, близких к нейтральным, не происходит из-за ограниченной растворимости струвита (0,18 г/л при 25°С) и задача повышения доступности питательных веществ для растений решается за счет использования в составе удобрения мелкодисперсного струвита, обладающего развитой поверхностью частиц, что повышает скорость его растворения.

Статическая прочность гранул удобрения, полученного при соблюдении заданных условий, составляет 1,2-3,0 Мпа. Содержание азота в гранулированном удобрении достигает 1,62–2,43%, что близко к его количеству на входе. После помещения гранулированного удобрения во влажную почву она распадается на исходные компоненты.

Выбор условий, позволяющих гранулировать получаемое удобрение, проводился на основе результатов экспериментов. Установлено, что грануляция пасты возможна при ее влажности в диапазоне 40-60%, что соответствует типовой влажности смесей для грануляции, указанной в прототипе (30-60%). Более низкая влажность не позволяет сформировать гранулы при экструзии, материал остается рассыпчатым, более высокая влажность создает текучее состояние смеси, паста не держит форму и не формирует гранулы. Поэтому диапазон влажности пасты 40-60% выбран как оптимальный.

Сушка гранул может производиться в типовых горизонтальных сушилках ленточного типа непрерывного действия. Для ускорения процесса сушки предпочтительно использовать вентилируемые или вакуумные сушилки непрерывного действия.

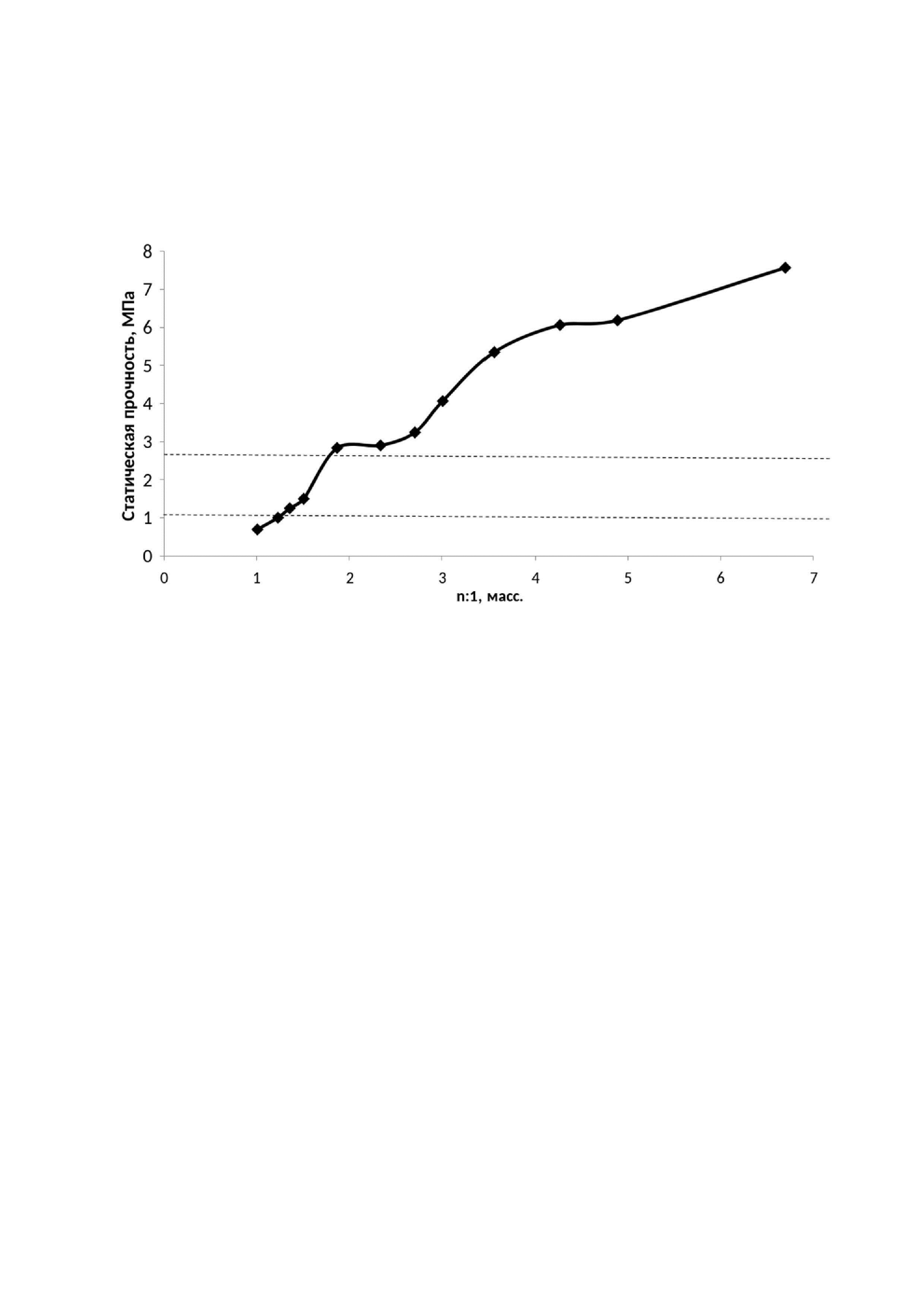

На фиг. показана зависимость статической прочности гранул удобрений, МПа, от соотношения торф:струвит, равного n:1 по массе воздушно-сухих компонентов.

Результаты исследования влияния массового соотношения между торфом и струвитом на статическую прочность гранул удобрения приведены на фиг.

Статическая прочность гранул в соответствии с ГОСТ Р51520-99 должна находиться в диапазоне 1,2-3,0 МПа. Соответственно определено количество добавленного в пасту мелкодисперсного струвита, средний размер кристаллов которого около 15 мкм. Увеличение доли струвита (что эквивалентно снижению доли торфа n) приводит к понижению прочности гранул, в то время как торф, являющийся хорошим связующим и, наоборот, способствует сохранению прочности гранул. Выявлена область значений n:1, выделенная штриховыми линиями на рисунке, которая соответствует диапазону статической прочности гранул, установленному согласно ГОСТ Р51520-99 для гранулированных удобрений. Таким образом, для получения гранул заданной прочности рекомендовано установленное по результатам эксперимента соотношение торф : струвит по массе воздушно-сухих компонентов, равное 1,36:1-2,33:1.

Аналогичная зависимость прочности гранул от соотношения смеси торфа и струвита получена при использовании струвита, который приготовлен методом традиционного химического осаждения и характеризуется средним размером кристаллов около 200 мкм. Зависимость статической прочности от состава смеси для него имеет более узкий диапазон. Более крупные кристаллы увеличивают прочность гранул сильнее, чем кристаллы меньших размеров. Например, при массовом соотношении торф : струвит, равном 2,33:1, статическая прочность гранул равна 4,02 и 2,92 МПа соответственно для образцов струвита, соответственно с большим и меньшим размеров кристаллов. Для струвита с большим размером кристаллов диапазон соотношений торф : струвит в расчете на массу воздушно-сухих компонентов, удовлетворяющий требованиям ГОСТ, сужается до 1,4:1 - 2:1. Прочностные характеристики гранул отражаются на их поведении во влажной почве. Гранулы с более высокой прочностью медленнее распадаются в почве и, как следствие, уменьшается скорость отдачи питательных веществ удобрением пролонгированного действия в гранулированной форме, что можно оценить как снижение эффективности его работы. Поэтому в состав удобрения предусмотрено включение именно мелкодисперсного струвита, производимого по известному способу (Ru 2756807 С1).

Результаты определения механо-химических и физико-химических параметров, характеризующих условия осуществления процессов согласно заявляемому способу получения гранулированных удобрений обобщены в таблице 1. Для оценки содержания аммония в струвитной фракции гранулы разрушали путем помещения 0,5 г гранул в 30 мл дистиллированной воды. В избытке воды гранулы распадались на составляющие их компоненты и при этом кристаллы струвита оседали на дно сосуда, и для анализа отбирали пробу осевшего струвита, далее определяли в нем содержание аммония.

Таблица 1

Механо-химические и физико-химические параметры гранулированных комплексов, приготовленных согласно предлагаемому способу при Т=25°С.

|

Представленные образцы во всех случаях характеризуются отсутствием потерь аммония в ходе грануляции, о чем свидетельствует сохранение содержания аммония в струвитной фракции удобрения после грануляции на уровне 97-98%. Расчетное содержание азота в итоговом высушенном гранулированном удобрении, полученном по предлагаемому способу, составляет 1,62-2,16%, что превышает в 2,9-4,1 раза содержание азота в удобрении, полученному по способу согласно прототипу (0,39-0,74% по прототипу). Органо-минеральное удобрение становится более насыщенным по содержанию азота, являющегося одним из главных биогенных элементов для растений. Снижается температура при его получении до Т=25°С и поэтому не требуется дополнительное нагревательное оборудование и снижаются энергозатраты на грануляцию.

Полученные гранулы характеризуются стабильностью в отношении сохранения содержания аммонийного азота, что обусловлено устойчивостью струвита в отсутствии его нагревания.

Показано, что при повышении температуры до 30-35°С происходит снижение содержания аммония в составе удобрения. Так, например, содержание аммония в образцах, приготовленных при соотношении торф : струвит, равном 1,36:1 в расчете на массу воздушно-сухих компонентов, понизилось с 97,5% при сушке в течение 1 сут при 25°С до 92,9%, когда сушка проведена в течение 6 часов при 35°С. Поэтому температуру при приготовлении гранул рекомендуется сохранять на уровне не выше 25°С.

Ниже представлены примеры, иллюстрирующие заявляемый способ.

Пример 1

Для приготовления гранулированного удобрения использовали 17,520 г мелкодисперсного струвита и 52,170 г воды. Струвит перемешали с водой до получения однородной суспензии в течение 1 минуты. В суспензию струвита вводили 40,870 г воздушно-сухого торфа, и смесь доводили до однородного состояния при перемешивании в течение 2 минут. Полученные гранулы пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,3 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Суммарное содержание влаги в удобрении составляло 47,2%, а состав смеси задавался массовым соотношением торф : струвит 2,33:1 в расчете на массу воздушно-сухих компонентов.

Для сравнения параллельно исследовали аналогичный образец, полученный с использованием крупнозернистого струвита, состав и условия приготовления гранул были одинаковы для использованных образцов струвита. В таблице 2 приведены основные характеристики полученных гранул.

Таблица 2

|

Статическая прочность гранул, включающих струвит, приготовленный по традиционной технологии, выходит за пределы допустимого уровня по ГОСТ, поэтому данный образец не рекомендован в качестве удобрения пролонгированного действия.

Пример 2

Для приготовления гранулированного удобрения использовали 2,76 г мелкодисперсного струвита и 6,65 г воды. Струвит перемешали с водой до получения однородной суспензии в течение 1 минуты. В суспензию струвита вводили 4,14 г воздушно-сухого торфа и смесь доводили до однородного состояния при перемешивании в течение 2 минут. Полученные гранулы пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,3 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=20°С. Гранулы высушивали на воздухе при 20°С до постоянной массы.

Суммарное содержание влаги в удобрении составляло 49,1%, а состав смеси задавался массовым соотношением торф : струвит 1,51:1 в расчете на массу воздушно-сухих компонентов.

В таблице 3 приведены основные характеристики полученных гранул.

Таблица 3

|

Полученные гранулы за счет большей доли струвита в смеси с торфом имеют повышенный процент содержания азота и фосфора в готовом удобрении.

Пример 3

Для приготовления гранулированного удобрения использовали 1,842 г мелкодисперсного струвита и 4,387 г воды. Струвит перемешали с водой до получения однородной суспензии в течение 1 минуты. В суспензию струвита вводили 2,544 г воздушно-сухого торфа и смесь доводили до однородного состояния при перемешивании в течение 2 минут. Полученные гранулы пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,3 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С . Полученные гранулы разделили на две партии и высушивали на воздухе при 25°С в течение 24 часов и 35°С в течение 6 часов до постоянной массы.

Суммарное содержание влаги в удобрении составляло 53,4%, а состав смеси задавался массовым соотношением торф : струвит 1,36:1 в расчете на массу воздушно-сухих компонентов.

В таблице 4 приведены основные характеристики получившихся гранул.

Таблица 4

|

Повышение температуры сушки гранул до 35°С приводит к потере аммония и увеличении статической прочности гранул до предельного значения, что подтверждает нецелесообразность повышения темепературы в технологии получения органо-минерального удобрения пролонгированного действия.

Способ получения гранулированного органо-минерального комплексного удобрения, содержащего смесь торфа и минерального компонента, включающий приготовление влажной пасты на основе смеси торфа, минерального компонента и воды, с влажностью пасты 40-60 мас.%, последующее гранулирование пасты и сушку гранул, отличающийся тем, что в качестве минерального компонента используют гексагидрат фосфата аммония-магния - струвит, состав смеси торфа и струвита устанавливают в соотношении между ними по массе 1,36:1-2,33:1 в расчете на массу воздушно-сухих компонентов, сушку гранул осуществляют при температуре не более 25°С, при этом для приготовления пасты проводят предварительное смешивание мелкодисперсного струвита с водой в соотношении, необходимом для достижения влажности пасты в рекомендованном интервале значений, гранулирование пасты проводят с помощью метода экструзии при температуре 18-25°С.