Результат интеллектуальной деятельности: Способ получения пористого стекла с магнитными свойствами

Вид РИД

Изобретение

Изобретение относится к технологии получения оксидных стеклообразных материалов, обладающие ферромагнитными свойствами, т.е. ферромагнетиков. Такие материалы, способны обладать намагниченностью в отсутствие внешнего магнитного поля. В современной технике широко применяются материалы, с одновременно существующими типами упорядочения - ферромагнитным, сегнетоэлектрическим, пьезоэлектрическим, что позволяет преобразовать энергии переменного магнитного поля в электрическое поле и наоборот.

Магнитоэлектрические материалы открывают широкие перспективы применения в области информационных и энергосберегающих технологий. На их основе можно создавать магнитные сенсоры, элементы магнитной памяти, трансформаторы напряжения, генераторы переменного тока и т.п. Именно в этих областях оказываются востребованными специфические магнитные свойства железосодержащих систем. Одним из наиболее перспективных направлений является использование для этой цели магнитоэлектрического эффекта в композитных структурах - мультиферроиках, содержащих смесь гранул или слоев ферромагнитного и пьезоэлектрического материалов. Экспериментальные и теоретические исследования, выполненные за последние годы, показали, что магнитоэлектрический эффект в таких искусственно созданных структурах имеет гигантскую величину и на 2-4 порядка превосходит эффект, наблюдаемый в природных кристаллах, что открывает реальные возможности для использования таких композитов в электронике.

Анализ известных источников информации показал, что в основном, существуют работы, посвященные получению пористых щелочноборосиликатных стекол с добавками Fe2O3 методом выщелачивания. Для формирования кристаллических магнитных фаз синтезированное стекло подвергают дополнительной термообработки в интервале 500-600°С и времени изотермической выдержки от нескольких часов до нескольких суток, после чего проводят сквозное химическое травлении (выщелачивании) двухфазного стекла с взаимопроникающими фазами.

Известен патент США №4233169, согласно которому было синтезировано стекло: основной состав, мас. % 42-65% SiO2, 3-15 Na2O и/или K2O, 15-40 B2O3, 10-25 Fe2O3 и без/с добавкой 1-5 Al2O3, 3-5 СаО, 3 CdO, 0,25-0,5 Li2O, 2,2,-3 ZnO, 0,5 Cr2O3, 0,9 MoO3. Синтез исходного стекла проводили по методу варки из шихты на воздухе, в лабораторных печах с электрическим нагревом при 1400-1650°С в течение 16 часов. Дополнительно проводили отжиг с одностадийной термообработкой при 500°С в течение 69 ч, при 600°С в течение 60 ч либо с двухстадийной термообработкой при 700°С в течение 4 ч и 600°С в течение 60 ч для фазового разделения. Размолотые образцы в виде порошков с размером частиц не более 2.4 микрона обрабатывали в 0.5-3.0 N растворе HNO3 в течение 1-3 ч при температуре 95-100°С, несколько раз промывали в дистиллированной воде с перемешиванием и с магнитной сепарацией между промывками. После этого порошок стекла погружали ванну с 0.5-1.25 N раствором NaOH, и выдерживали в течение 0.5-1.25 ч при температуре 20-50°С, затем промывали в дистиллированной воде до рН меньше 8 с магнитной сепарацией между промывками. В результате получают высококремнеземный пористый материал, который имеет пористость 0.14-0.75 см3/см3 и может обладать коэрцитивной силой (Нс=5-304 эрстед) за счет присутствия железосодержащих кристаллитов размером от 50 до 100 нм. Данный материал может быть использован в биохимическом анализе для иммобилизации биологических компонентов.

Известен патент РФ №2540754, по которому получают пористые высококремнеземистые массивные стекла толщиной 0,1-2 мм с размерами кристаллитов 5-20 нм. К основному составу щелочноборосиликатного стекла вводят Fe2O3 и FeO в количестве 20 мас. % в пересчете на Fe2O3. Исходное стекло получают методом варки из шихты в электрической силитовой печи на воздухе при температурах 1540-1560°С в течении 10 часов с периодическим механическим перемешиванием расплава. Отжиг проводят при температуре 600°С с изотермической выдержкой 10-15 мин, далее стекло охлаждается с печью. Затем проводят термообработку стекла при 550°С в течение 130-150 часов. После термообработки щелочноборосиликатное двухфазное стекло выдерживают в 3 М растворе минеральных кислот при температуре 50-100°С и промывают в дистиллированной воде. Далее проводят комбинированную сушку в воздушной атмосфере при температурах 20-120°С. Таким образом получают микропористые материалы, со средним диаметром пор 5 нм, пористостью W~30%; и макропористые материалы, обладающие бимодальной структурой (средний диаметр пор ~5 нм и ~50-60 нм) и пористостью W~60%. Значения индукции коэрцитивного магнитного поля образцов составляют ~80÷100 мТ. Данные материалы могут применяться в качестве заготовок для создания новых нанокомпозитных полупроводниковых и диэлектрических материалов для микроэлектроники.

Известен патент США №4124735, в котором используется боросиликатное стекло (25-27% B2O3-34-37% SiO2, мол %) содержащее 21-23% СаО, 8-9% Al2O3, добавленных в качестве модификаторов для более низкой вязкости и оксид железа Fe2O3 в количестве от 10-15 мол. % Синтез стекла проводят методом варки из шихты в электрической силитовой печи на воздухе при температуре превышающей 1300°С. Для однородности состава стекла и формирования магнитной фазы Fe3O4, его размалывают и дополнительно проплавляют при температуре 1350°С в течении 3 часов. Далее в трубчатой печи проводят термическую обработку материалов в интервале от 600°С до 800°С в течение примерно до 24 часов, поскольку при температуре ниже 600°С не происходит формирование магнитной фазы, а при температуре выше 800°С стекло размягчается и начинает перерастворяться. Осажденная кристаллическая фаза после термической обработки представляет собой Fe3O4, имеющую структуру кубической шпинели. При проведении термообработки стекла при температуре 620°С в течение 24 ч, оно становится суперпарамагнитным не проявляющим гистерезисного поведения и имеет начальную восприимчивость около 1×10-2 emu/gm и намагниченность насыщения около 8 emu/gm. При проведении термообработки стекла при температуре 680°С в течение 1 ч, оно становится суперпарамагнитным не проявляющим гистерезисного поведения и имеет начальную восприимчивость около 3×10-2 emu/gm и намагниченность насыщения около 13 emu/gm. При проведении термообработки при температуре 800°С в течение 1 ч, стекла больше не является суперпарамагнитным и демонстрирует определенное гистерезисное поведение с коэрцитивной силой около 50 эрстед. Начальная восприимчивость теперь составляет около 1,8×10-2 emu/gm, а намагниченность насыщения составляет около 14,5 emu/gm. При проведении термообработки стекла сначала при температуре 600°С в течение 24 ч, а затем при температуре 700°С в течение 1 ч, стекло становится суперпарамагнитным, не проявляющим гистерезисного поведения и имеет начальную восприимчивость около 6×10-2 emu/gm и намагниченность насыщения около 16 emu/gm.

Известен патент РФ №2195437, в котором рассматривается ферромагнитное стекло, включающее 35,3-45,2% SiO2, 5,3-7,2% Na2O, 10,8-26,7% В2О3, причем Fe2O3, NiO, ZnO стекло содержит в виде никель-цинкового феррита 35,7-40,8% (Ni, Zn)Fe2O4, представляющего собой отходы ферритового производства. Синтез стекол проводили в корундовых тиглях в печи с мазутным обогревом при температуре 1500°С в течение 1 часа. Из готовой стекломассы отливали образцы в виде дисков диаметром 20 мм и толщиной 3 мм. Затем проводили отжиг образцов в муфельной электрической печи при температуре на 10°С ниже температуры размягчение в течение 2 часов и охлаждали вместе с печью. Таким образом, удалось получить материалы с повышенными магнитные характеристиками: остаточная намагниченность 20-170 Гс, Коэрцитивная сила 17-95 Э. Намагниченность насыщения 160-730 Гс.

Недостатком всех известных аналогов является то, что для формирования магнитной фазы в стекле требуется проведение дополнительных термообработок.

Задачей изобретения является получение пористого железосодержащего стекла, обладающего ферромагнитными свойствами без проведения дополнительных термообработок.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения пористого стекла с магнитными свойствами, включающий синтез железосодержащего стекла, обладающего ферромагнитными свойствами, характеризующийся тем, что исходное железосодержащее силикатное стекло состава 15K2O-20Fe2O3-65SiO2 мол. % синтезируют методом варки из шихты в электрической силитовой печи на воздухе при температурах 1490-1520°С в платиновом тигле в течение 2 часов, затем отливают стекло на стальную изложницу, подогретую до 60-80°С, после чего его отжигают в электрическом муфеле на воздухе при 550°С в течение 2 часов, с последующим охлаждением с печью до комнатной температуры, после чего осуществляют ионный обмен между щелочными катионами стекла и катионами солевого расплава нитрата натрия (NaNO3) и лития (LiNO3), для чего в тигель насыпают нитрат натрия и лития и помещают туда пластину стекла, затем тигель устанавливают в холодную муфельную печь и нагревают до требуемой температуры 350-450°С при изотермической выдержке в течение 6-24 часов, после чего извлекают из расплава образец стекла, который после остывания на воздухе отмывают от остатков соли и высушивают в сушильном шкафу при температуре 50-70°С в течение 2-3 часов.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что в процессе синтеза в закаленном и отожженном стекле формируется кристаллическая фаза магнетита - Fe3O4, наличие которой свидетельствует о том, что исследуемые стекла обладают ферромагнитными свойствами, что подтверждается данными РФА. Таким образом, одним из главных преимуществ, разработанной нами технологии получения стекла, является то, что не требуется проведения никаких дополнительных термообработок для формирования магнитной фазы в стекле. Использование ионного обмена в свою очередь позволяет получить пористые стеклообразные материалы с заданными свойствами, в зависимости от температуры и времени взаимодействия, влияющих на распределение пор по размеру и строению образующейся структуры. Причина наблюдаемых особенностей ионообменного процесса между стеклом 15K2O-20Fe2O3-65SiO2 и расплавом солей (NaNO3, LiNO3) состоит в том, что при температурах ниже температуры стеклования кремнекислородные группировки не могут изменять свою ориентацию и положение в пространстве. Замена щелочных катионов стекла на катионы с меньшим ионным радиусом - r и, соответственно, с большей силой поля z/r2 приводит при T<Tg к возникновению растягивающих напряжений. Воздействие этих напряжений на микродефекты структуры стекла приводит к его разрушению с образованием локальных разрывов. Солевой расплав проникает в микротрещины и смещает границу раздела фаз вглубь от первоначальной поверхности раздела, увеличивая ее площадь.

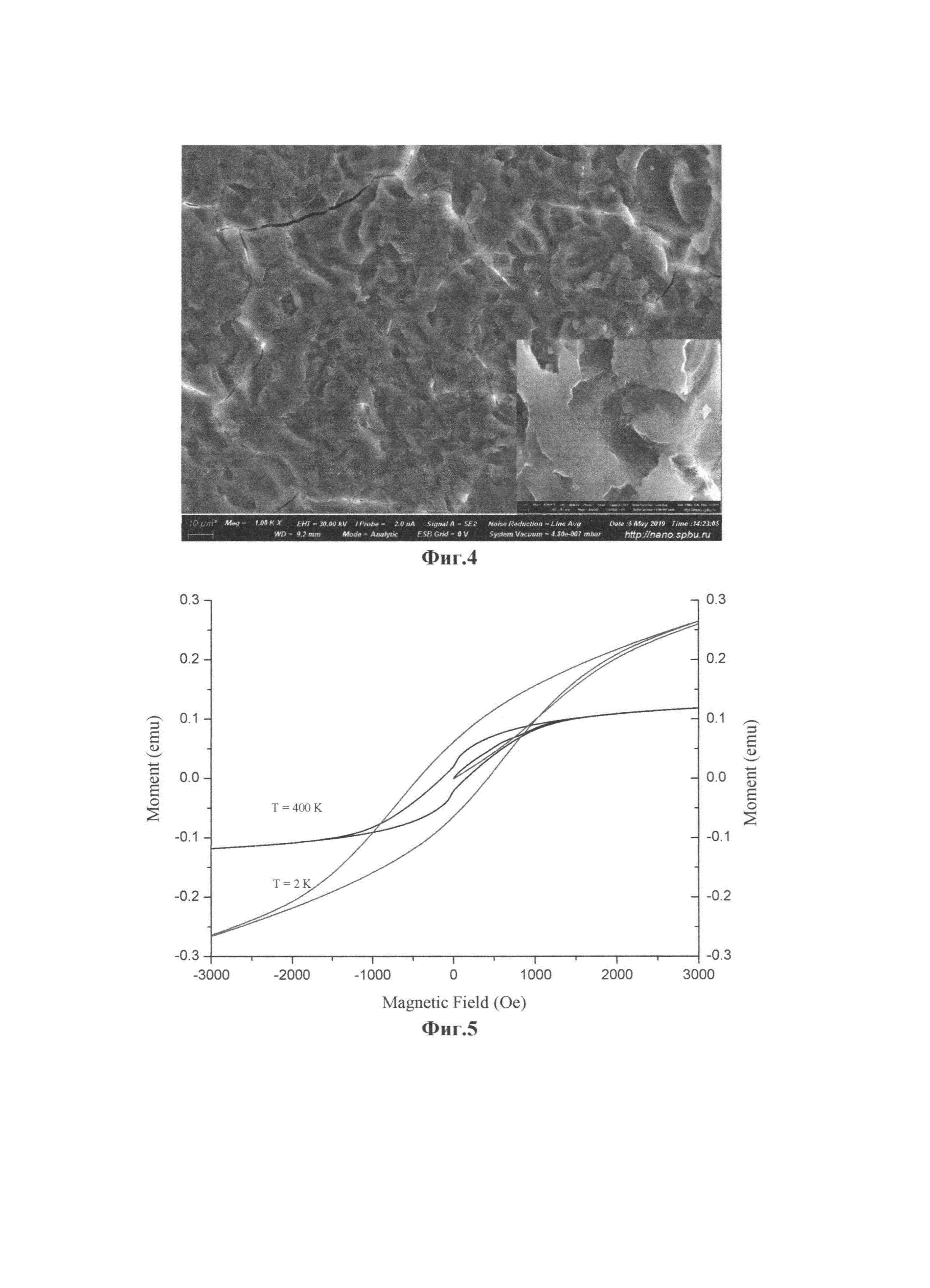

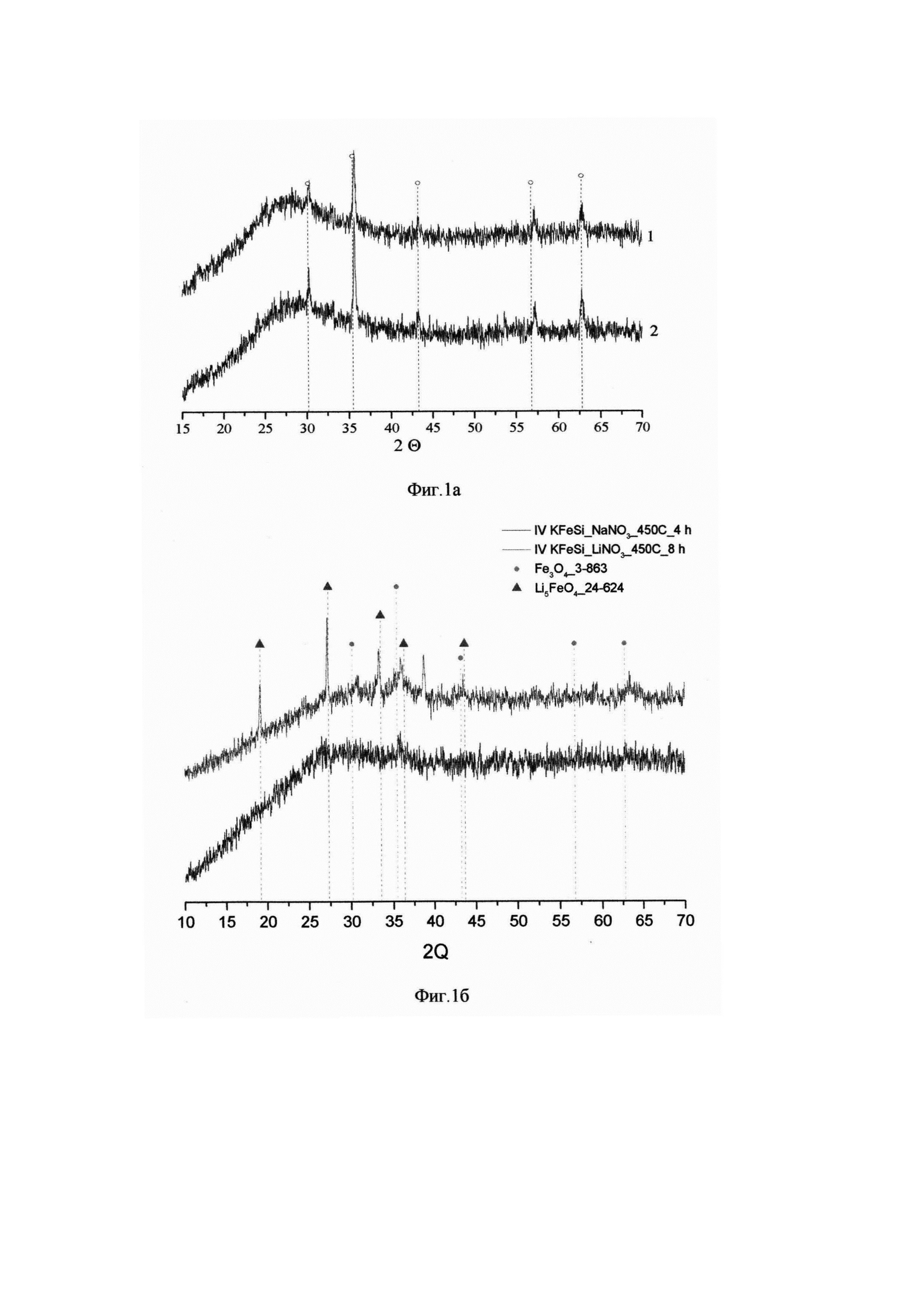

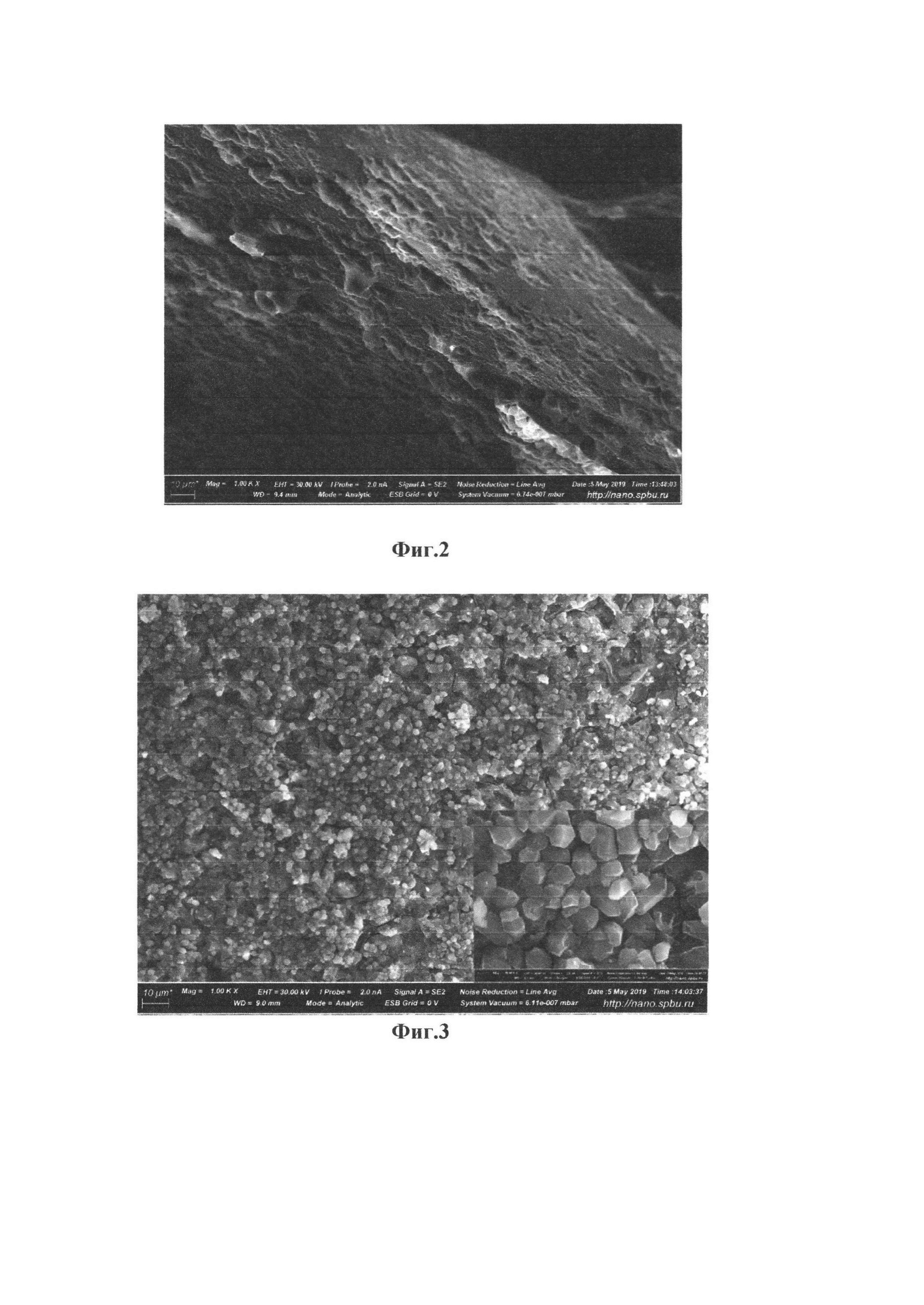

Сущность заявляемого технического решения поясняется чертежом, на котором на фиг. 1а представлены дифрактограммы синтезированных образцов стекла: 1 - KFeSi отожженное стекло, 2 - KFeSi закаленное стекло. (Θ - 3_863 Fe3O4), на фиг. 1б - дифрактограммы синтезированных образцов стекол, обработанных в расплавах солей, на фиг. 2 - СЭМ микрофотография образца исходного стекла KFS, на фиг. 3 - СЭМ микрофотография образца KFS, обработанного в LiNO3 при 450°С в течение 4 часов, вставка - микрофотография данного образца при увеличении 1 микрометр, на фиг. 4 - СЭМ микрофотографии образца KFS, обработанного в NaNO3 при 450°С в течение 8 часов, вставка - микрофотография данного образца при увеличении 1 микрометр, на фиг. 5 - зависимости удельной намагниченности от магнитного поля для стекла KFS, обработанного в расплаве NaNO3 при 450°С в течение 8 ч., при различных температурах.

Наличие кристаллических фаз, формирующихся в исследуемых стеклах, фиксировалось с помощью рентгенофазового анализа (РФА). Расшифровка производилась с использованием программы PDWin.

Как можно видеть из дифрактограмм, представленных на фиг. 1а, в закаленном и отожженном стекле состава KFeSi формируется кристаллическая фаза Fe3O4, наличие которой свидетельствует о том, что исследуемые стекла обладают магнитными свойствами.

Для формирования пористой структуры, синтезированные стекла подвергались ионному обмену в расплавах NaNO3 и LiNO3 в интервале температур 350-450°С с изотермической выдержкой в течение 6-24 часов.

После проведения ионообменной обработки исходного стекла в расплаве NaNO3, кристаллическая фаза Fe3O4 сохраняется, а после обработки в расплаве LiNO3 дополнительно формируется кристаллическая фаза Li5FeO4, что подтверждается данными РФА, фиг. 1б.

При взаимодействии калиевых железосиликатных стекол с расплавами нитратов лития и натрия образуется стеклообразная матрица с полимодальным распределением пор в широком диапазоне размеров от 1 до 10 мкм в зависимости от условий проведения ионообменной обработки стекла в расплаве солей.

Удельная поверхность образцов стекол KFS, обработанных в NaNO3 и LiNO3 при 450°С в течение 9 часов составляет 3.07 и 5.0 m2/г соответственно. Удельная пористость данных образцов равняется 0.033 см3/г для стекла синтезированного в NaNO3 и 0.041 см3/г в LiNO3.

Степень обмена и концентрационное распределение щелочных катионов, образующихся при взаимодействии калиевожелезосиликатного стекла, с расплавом нитрата натрия и лития, в процессе ионообменной обработки определялось при помощи энергодисперсионной приставки к сканирующему электронному микроскопу S-3400N. В ходе эксперимента было установлено, что при толщине образца порядка 1,5 мм происходит полный обмен между щелочными катионами в стекле и расплаве: KFeSi/NaNO3, 450°C, 4 часа; KFeSi/LiNO3, 450°С, 8 часов. Исследование магнитных свойств, в дальнейшем, проводилось на этих образцах.

Характеристики пористой структуры полученных стекол были оценены с помощью электронной микроскопии.

Анализ образцов с помощью сканирующей электронной микроскопии показывает плотное, монолитное стекло в случае исходного образца. Стекла после ионного обмена показывают схожую общую картину пористой структуры, но при этом образец, который обрабатывался в расплаве нитрата лития, имеет явную кристаллическую фазу, что подтверждается результатами РФА.

Измеренные зависимости намагниченности от величины магнитного поля в диапазоне магнитных полей от -90 до +90 кЭ указывают на наличие магнитного гистерезиса в исследуемых системах. На фиг. 5 приведены зависимости для образца KFS, обработанного в расплаве NaNO3 при 450°С в течение 8 ч при двух разных температурах.

Заявленный способ обеспечивает получения пористых стекол с магнитными свойствами, которые могут быть использованы в качестве матриц для введения сегнетоэлектриков с целью получения мультиферроиков.

Способ получения пористого стекла с магнитными свойствами, включающий синтез железосодержащего стекла, обладающего ферромагнитными свойствами, отличающийся тем, что исходное железосодержащее силикатное стекло состава 15KO-20FeO-65SiO мол. % синтезируют методом варки из шихты в электрической силитовой печи на воздухе при температурах 1490-1520°С в платиновом тигле в течение 2 часов, затем отливают стекло на стальную изложницу, подогретую до 60-80°С, после чего его отжигают в электрическом муфеле на воздухе при 550°С в течение 2 часов, с последующим охлаждением с печью до комнатной температуры, после чего осуществляют ионный обмен между щелочными катионами стекла и катионами солевого расплава нитрата натрия (NaNO) и лития (LiNO), для чего в тигель насыпают нитрат натрия и лития и помещают туда пластину стекла, затем тигель устанавливают в холодную муфельную печь и нагревают до требуемой температуры 350-450°С при изотермической выдержке в течение 6-24 часов, после чего извлекают из расплава образец стекла, который после остывания на воздухе отмывают от остатков соли и высушивают в сушильном шкафу при температуре 50-70°С в течение 2-3 часов.