Способ и устройство измельчения сыпучих материалов

Вид РИД

Изобретение

Настоящее изобретение относится к области газоструйного измельчения сыпучих материалов и может быть использовано в керамической, огнеупорной, химической, горнорудной и других областях промышленности. Газоструйное измельчение, используя энергию газа, в частности, сжатого воздуха для измельчения сыпучих материалов, позволяет получать тонкий высокочистый продукт без примесей с крупностью частиц от 50 мкм до 5 мкм, а в отдельных случаях тоньше, и дает возможность измельчать термочувствительные материалы, например, пек или парафин. При этом применяют различные способы и устройства, в которых частицы материала, смешиваясь с потоком сжатого воздуха, разгоняются и вследствие удара о преграду или столкновений с частицами встречного потока измельчаются. Разгон двухфазного потока осуществляют в соплах или в разгонной трубке с использованием эжектора.

Известен способ измельчения твердых сыпучих материалов, включающий подачу газа и измельчаемых частиц эжектированием, смешение измельчаемых частиц с газом, разгон двухфазного потока в разгонной трубке, измельчение частиц в результате соударений частиц двух встречных потоков - в кн. Сиденко П.М. Измельчение в химической промышленности. М., Химия, 1977, с. 224-225 - аналог, или измельчение частиц в результате удара о размольную плиту - преграду - в кн. Сиденко П.М. Измельчение в химической промышленности. М., Химия, 1977, с. 211-213 - прототип.

Вышеуказанный способ реализован во многих струйных мельницах, содержащих устройство загрузки, эжектор, разгонную трубку, камеру помола, размольную плиту/преграду, например, пат.SU №430583, пат. SU №1632494, пат. SU №324070, пат. SU №1599094.

Прототипом предлагаемого устройства является струйная мельница, содержащая загрузочное устройство, эжектор, разгонную трубку, камеру помола, преграду - см. пат. SU №175382.

Известно, что степень измельчения сыпучих материалов, при реализации вышеуказанных способа и устройства, определяется скоростью разгона частиц материала, а удельные затраты энергии зависят от расходной концентрации материала, которая определяется отношением:

где μ - расходная концентрация материала кг/кг;

Gм - производительность по материалу, кг/с;

Gг - массовый расход газа, кг/с.

Удельные затраты прямо пропорциональны расходу газа. Чем выше расходная концентрация материала при одном и том же расходе газа, тем меньше удельные затраты энергии на измельчение.

Очевидно, что чем больше давление в начале разгонной трубки, тем больше скорость разгона измельчаемых частиц, т.е. степень измельчения, и тем больше расходная концентрация материала, т.е. меньше удельные затраты энергии.

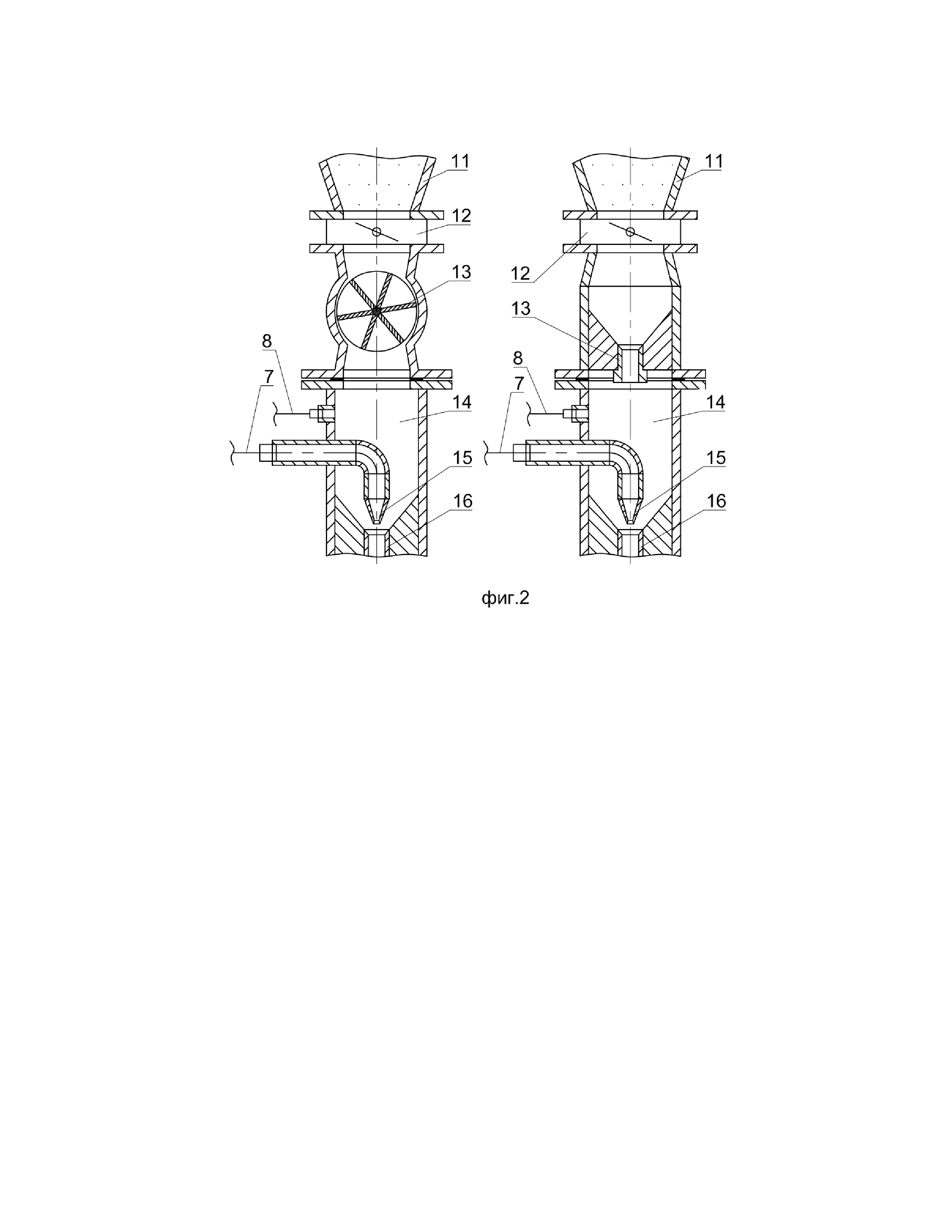

Как известно из газовой динамики - см. в кн. Абрамович Г.Н. Прикладная газовая динамика. Издание пятое М., Наука, 1991, с. 545-54 6, максимальное давление в конце камеры смешения, в начале разгонной трубки определяется зависимостью:

где Р3 - полное давление в начале разгонной трубки;

P1 - полное давление перед соплом эжектирующего газа;

Р2 - внешнее давление эжектируемого газа. В приведенных аналогах и прототипе Р2=Рбар, т.е. внешнее давление равно атмосферному;

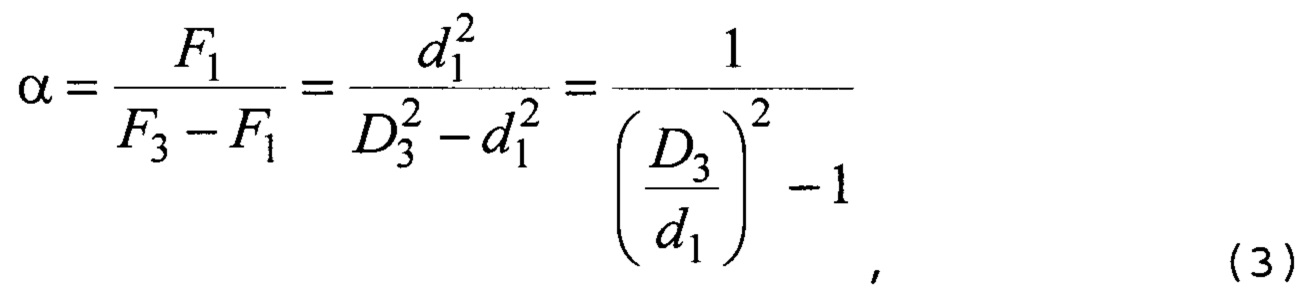

α - основной геометрический параметр эжектора, равный отношению площадей выходных сечений сопел для эжектирующего и эжектируемого газов - см. в кн. Абрамович Г.Н. Прикладная газовая динамика. Издание пятое. М., Наука, 1991, с. 504.

Для струйных мельниц с разгонной трубкой начальный участок разгонной трубки является камерой смешения. Поэтому:

где F1, F3 - соответственно площадь выходного сечения сопла и камеры смешения, т.е. разгонной трубки, м2;

d1, D3 - соответственно диаметры выходного сечения сопла и камеры смешения, т.е. разгонной трубки, м;

В вышеуказанных аналогах, давление эжектируемого газа Р2 равно атмосферному давлению Рбар. Поэтому в соответствии с формулой (2) давление Р3 в начале разгонной трубки ограничено, его нельзя существенно поднять за счет увеличения а или давление перед соплом P1. Увеличение значений этих параметров возможно до режима, при котором происходит запирание эжектора, когда при увеличении давления P1 увеличивается расход сжатого воздуха, но давления в начале разгонной трубки Р3 не хватает для проталкивания этого расхода через разгонную трубку и эжектор запирается, т.е. часть воздуха не эжектируется, а наоборот, выталкивается наружу. Таким образом, ограниченное полное давление Р3, которое на практике не превышает, как правило, 2.5 атм (1.5 атм избыточное давление) не позволяет увеличить скорость разгона частиц и расходную концентрацию материала.

Способ и устройство, выбранные в качестве прототипа, характеризуются следующими недостатками: низкая степень измельчения, вследствие малой скорости разгона измельчаемых частиц, малая расходная концентрация материала, т.е. высокие удельные затраты энергии. Данные недостатки связаны с ограниченным напором, т.е. давлением Р3 в начале разгонной трубки.

Изобретение направлено на решение проблемы связанной с ограниченным давлением Р3 в начале разгонной трубки, которое не позволяет увеличить скорость разгона частиц и расходную концентрацию материала, т.е. увеличить степень измельчения и уменьшить удельные затраты энергии.

Указанная проблема решается предлагаемым способом, который включает загрузку исходного материала, подачу материала за счет эжектирования, смешение потоков, разгон твердых частиц, измельчение, унос, отделение измельченного материала от газа, возврат крупных частиц на доизмельчение, причем процесс эжектирования осуществляется при внешнем давлении эжектируемого Р2 газа выше атмосферного, при этом давление эжектирующего Р1 и эжектируемого Р2 газа определяется отношением P1/P2>1.893.

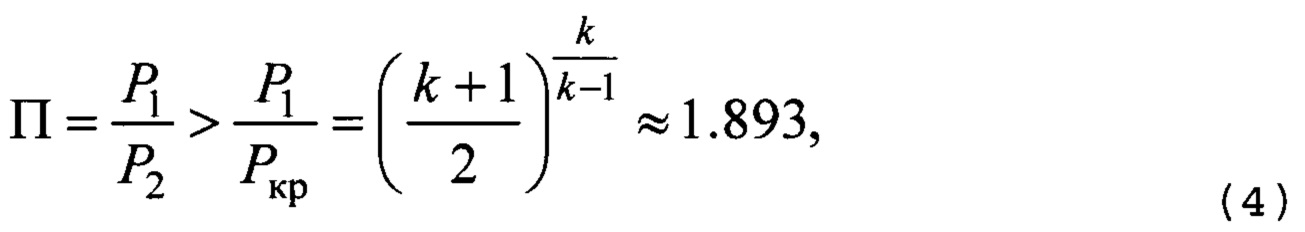

Предлагаемый способ за счет повышения давления эжектируемого газа Р2 выше атмосферного, обеспечивает повышение давления в начале разгонной трубки Р3. Повышение давления Р3 позволяет увеличить расходную концентрацию сыпучего материала, т.е. снизить удельные затраты, а также позволяет увеличить скорость разгона измельчаемых частиц, т.е. степень измельчения материала. При этом, отношение давлений перед соплом и снаружи сопла Р1/Р2 должно быть больше критического, для обеспечения сверхзвуковой скорости газа на выходе из сопла, т.е. должно выполняться следующее условие - см. в кн. Абрамович Г.Н. Прикладная газовая динамика. М., Наука, 1991, с. 199-200:

где П - отношение давлений;

Ркр - давление газа в критическом сечении сопла;

k - коэффициент адиабаты (для воздуха k=1,4)

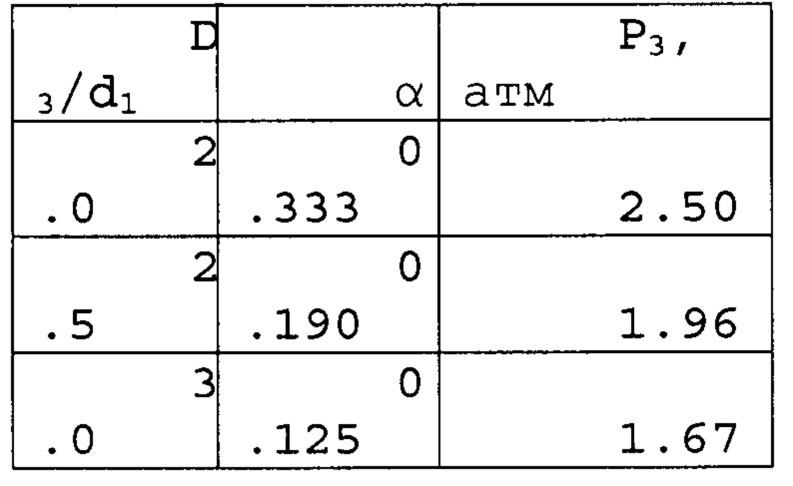

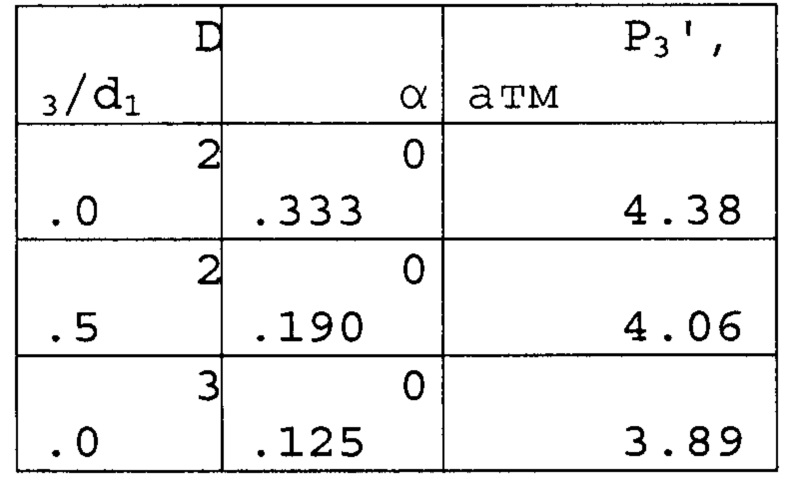

Для демонстрации эффекта в табл. 1,2 приведены расчеты давления Р3 в начале разгонной трубки по зависимости (2) для прототипа (обычный эжектор) и для предлагаемого способа (эжектор с повышенным внешним давлением). Расчет выполнен для типовых значений основного геометрического параметра эжектора а, абсолютного полного давления перед соплом Р1=7 атм и внешнего давления в первом случае Р2=Рбар и во втором случае Р2=3.5 атм.

Таблица 1

Зависимость давления в начале разгонной трубки для обычного эжектора при P1=7 атм и Р2=Рбар

Таблица 2

Зависимость давления в начале разгонной трубки для эжектора с повышенным внешним давлением Р1=7 атм и Р2=3.5 атм.

Как следует из приведенных данных, при одинаковом давлении P1 рабочего газа перед соплом, предлагаемое изобретение позволяет почти в 2 раза повысить давление Р3 в начале разгонной трубки. Это позволяет увеличить скорость разгона частиц и концентрацию материала, а значит увеличить степень измельчения и снизить удельные затраты энергии.

Для реализации способа предлагается устройство, которое содержит загрузочное устройство, эжектор, включающий камеру и сопло, разгонную трубку, камеру помола, размольную плиту. Отличительной особенностью предлагаемого устройства, является то, что оно снабжено дополнительной камерой подачи материала, которая вместе с камерой эжектора соединены с коллектором подвода сжатого воздуха посредством патрубков и вентилей, при этом камера подачи материала соединена с камерой эжектора посредством питателя.

Предлагаемое изобретение поясняется чертежами:

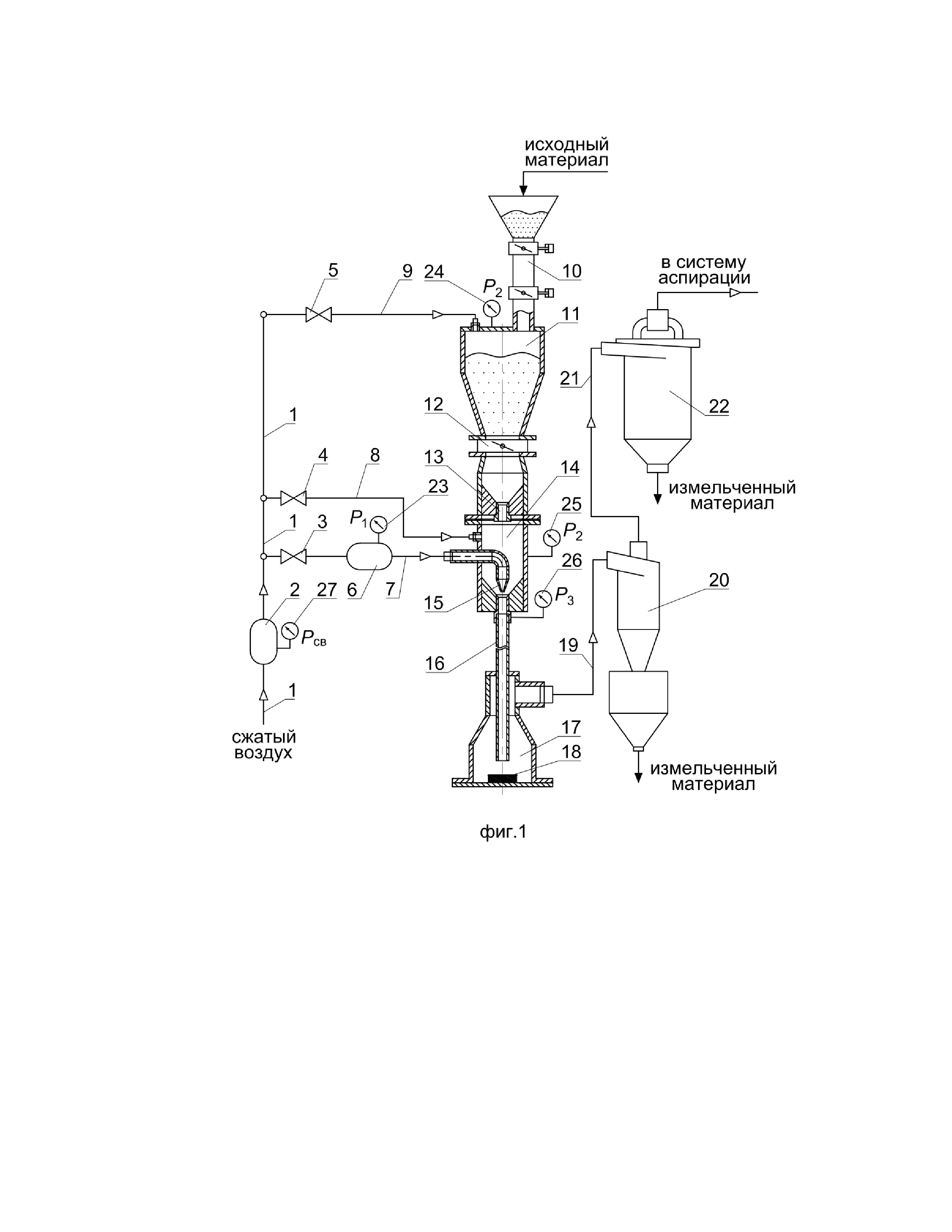

На фиг. 1 представлен общий вид установки измельчения материалов.

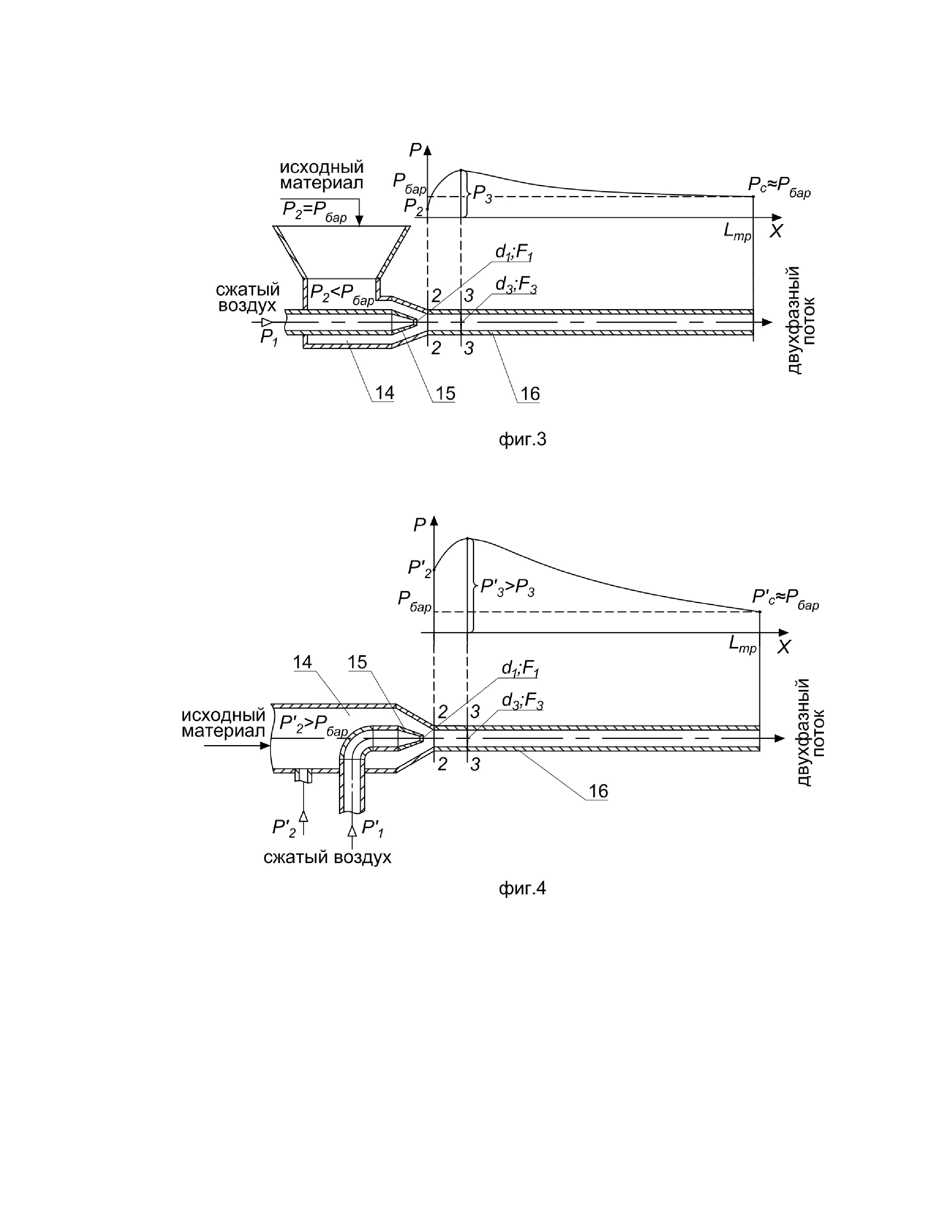

На фиг. 2 показаны варианты выполнения питателя.

На фиг. 3 показан эжектор с графиком полных давлений, характеризующий прототип.

На фиг. 4 показан эжектор с графиком полных давлений, характеризующий настоящее изобретение.

Способ измельчения сыпучих материалов включает загрузку измельчаемого материала в дополнительную камеру подачи материала, подачу эжектируемого газа с давлением выше атмосферного, подачу эжектирующего газа, при этом давление эжектирующего P1 и эжектируемого Р2 газа определяют отношением P1/P2>1.893, смешение потоков газа и измельчаемого материала, разгон частиц, измельчение частиц, унос, отделение измельченного материала от газа, возврат крупных частиц на доизмельчение.

Измельчение частиц осуществляют, например, в результате соударений частиц встречных потоков или в результате удара о размольную плиту - преграду.

Устройство измельчения сыпучих материалов, общий вид которого приведен на фиг. 1, содержит коллектор 1 подвода сжатого воздуха; ресивер 2 коллектора сжатого воздуха; вентили 3, 4, 5; ресивер 6 эжектирующего газа; патрубки 7, 8, 9 подвода сжатого воздуха к соплу, камере эжектора и камере подачи материала соответственно; устройство загрузки 10 исходного материала; дополнительную камеру подачи материала 11; затвор поворотный 12 для запуска и прекращения подачи материала; питатель 13; эжектор 14, который содержит сопло 15 подачи эжектирующего газа, соосно расположенное с разгонной трубкой 16; камеру помола 17, которая содержит размольную плиту/преграду 18; воздуховод 19 циклона; циклон 20 для отделения и измельченного материала от газа; воздуховод 21 фильтра; рукавный фильтр 22 для санитарной очистки газа; манометр 23 эжектирующего газа; манометры 24,25 эжектируемого газа; манометр 2 6 давления в начале разгонной трубки; манометр 27 коллектора сжатого воздуха.

Одним из возможных вариантов исполнения является то, что устройство загрузки 10 исходного материала выполнено, например, в виде тактового шлюза для загрузки исходного материала в дополнительную камеру подачи материала 11. Для осуществления замкнутого цикла измельчения, возврата крупных частиц на доизмельчение, материал в устройство загрузки 10 могут подавать из сепаратора. Примеры выполнения питателя 13 приведены на фиг. 2, шлюзовый питатель и питатель со свободным истечение материала. Сопло 15 выполнено, преимущественно, в виде сверхзвукового конического сопла. Размольная плита 18 выполнена из материалов, твердость которых выше твердости измельчаемого материала, например, из износостойкой керамики на основе карбида кремния или корунда. Для осуществления измельчения материала, в результате соударения встречных потоков частиц, в помольной камере могут быть установлены навстречу друг другу, соосно или под углом, разгонные трубки.

Способ измельчения сыпучих материалов осуществляют посредством вышеописанного устройства следующим образом. Исходный материал через устройство загрузки 10 подают в дополнительную камеру подачи материала 11. Из дополнительной камеры подачи материала 11, через питатель 13 материал поступает в камеру эжектора 14. В камеру эжектора 14 и дополнительную камеру подачи материала 11 из коллектора 1, через вентили 4,5 и патрубки 8,9 соответственно, подают эжектируемый газ с давлением Р2. Эжектирующий газ с давлением P1 подают к соплу 15 из коллектора 1 через вентиль 3, патрубок 7 и ресивер 6. В начале зоны смешения 2-2, эжектирующий газ смешивается с эжектируемым газом и измельчаемым материалом, образуя, в конце зоны смешения 3-3, начале разгонной трубки 16, двухфазный поток (газ - частицы) с давлением Р3. В разгонной трубке 16 частицы разгоняются газом и в камере помола 17 измельчаются в результате удара в преграду 18. После этого, измельченный материал по воздуховоду 19 поступает в циклон 20, где отделяется от газа и оседает в бункере циклона. Очищенный воздух по воздуховоду 21 поступает на санитарную очистку в рукавный фильтр 22 и затем сбрасывается в систему аспирации.

Предложенное техническое решение за счет повышения давления эжектируемого газа выше атмосферного обеспечивает повышение давления в начале разгонной трубки, при этом давление эжектирующего Р1 и эжектируемого Р2 газа определяют отношением P1/P2>1.893. Это позволяет увеличить скорость разгона частиц и концентрацию материала, а значит увеличить степень измельчения и снизить удельные затраты энергии.