Результат интеллектуальной деятельности: Способ формирования на титановых сплавах приповерхностного упрочненного слоя

Вид РИД

Изобретение

Изобретение относится к области машиностроении, в частности к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий, а также к химико-термической обработке поверхности, и может быть использовано для повышения надежности и долговечности широкого ассортимента деталей машин из титановых сплавов.

Известно достаточно много способов упрочнения поверхности титановых сплавов при помощи ионного азотирования. Например, способ азотирования изделий из титановых сплавов (патент US 5443663 А, 22.08.1995), включающий ионное азотирование в плазме тлеющего разряда при температуре 480°C.

Также известен способ азотирования в газовой смеси азот-аргон с процентным соотношением 60% N2-40% Ar (патент RU 2611003 С23С 8/36 2006.01), который включает ионное азотирование в магнитном поле при температуре в вакуумной камере 650-750°C и напряжении в разрядном промежутке 500-600 В сначала при низком давлении упомянутой газовой смеси, составляющем 10-1-1 Па, в течение 4 часов, а затем при давлении упомянутой газовой смеси 100-300 Па в течение 1 часа. При этом обеспечивается получение развитой диффузионной зоны с повышенной микротвердостью и глубиной азотированного слоя на титановой основе.

Недостатками таких способов являются недостаточная микротвердость азотированного слоя и большая длительность процесса азотирования.

Наиболее близким по совокупности существенных признаков является принятый за прототип способ, сущность которого состоит в следующем. При упрочнении поверхности изделий из титановых сплавов наносят металлическое покрытие хрома или молибдена, или циркония и обрабатывают компрессионными плазменными потоками в среде азота при давлении 0,4-0,5 кПа с плотностью энергии 10-30 Дж/см2 и количеством импульсов 2-3. Затем осуществляют азотирование компрессионными плазменными потоками при давлении азота 1-3 кПа с плотностью энергии 1-10 Дж/см2 и количеством импульсов 10-15. Отжиг изделий проводят в течение 60-75 минут. При этом повышается микротвердость, снижается коэффициент трения поверхностного слоя изделий за счет создания мелкодисперсных упрочняющих фаз.

Обработка компрессионными плазменными потоками поверхности изделий из титановых сплавов с предварительно нанесенным покрытием хрома или молибдена, или циркония обеспечивает за время 10-4 секунды плавление поверхностного слоя изделия и нанесенного покрытия и их жидкофазное перемешивание, формирование пересыщенного твердого раствора на основе высокотемпературной фазы титана, стабилизированной атомами легирующего покрытия хрома или молибдена, или циркония. Использование азота в качестве плазмообразующего вещества при генерации компрессионных плазменных потоков обеспечивает диффузионное насыщение поверхностного слоя атомами азота на этапе его охлаждения и формирование упрочняющих нитридов TiN и Ti2N. Отжиг изделия в вакууме способствует частичному распаду сформировавшегося пересыщенного твердого раствора на основе высокотемпературной фазы титана с выделением мелкодисперсных частиц низкотемпературной фазы, обеспечивающих дополнительное упрочнение изделия. Упрочнение поверхностного слоя по заявляемому способу обуславливает уменьшение абразивного и адгезионного износа, что приводит к снижению коэффициента трения поверхности изделия.

(см. патент РФ 2464355, опубл. 20.10.2012 года).

Недостатком такой технологии является а насыщение поверхностного слоя титана и его сплавов газовым α-стабилизатором (азотом), которое выявляется в виде светлого поверхностного слоя с повышенным содержанием α фазы, твердого, но хрупкого, снижающего пластичность и сопротивление усталостному разрушению.

Технической проблемой, на решение которой направленно заявленное изобретение, является формирование технологических параметров способа, основанных на объективно оцененных данных.

Технический результат заключается в повышении качества формируемого поверхностного упрочненного слоя за счет создания на поверхности изделия слоя, содержащего бета-титан и интерметаллидные фазы.

Поставленный технический результат достигается тем, что в способе формирования на титановых сплавах приповерхностного упрочненного слоя, заключающемся в нанесении покрытия в вакуумной камере и последующей обработке этого покрытия концентрированными потоками энергии, для образования упрочненного слоя осуществляют распыление на поверхность изделия никелевого сплава, содержащего бета-стабилизирующие легирующие добавки, обработку покрытия источником электронного пучка и последующий отжиг для инициации процесса дисперсионного твердения за счет образования в поверхностном слое интерметаллидных фаз. Кроме того, в качестве бета-стабилизирующих легирующих добавок могут использовать хром, марганец, молибден, ниобий, ванадий. Кроме того, напыленный слой могут формировать толщиной от 0.2 до 0.4 мкм при напряжении на титановой мишени 480В ± 10% и силе тока 1А ± 10%. Кроме того, синтез поверхностного бета титанового слоя могут осуществлять воздействием на нанесенную магнетронным распылением пленку широкоапертурным электронным пучком с удельной энергией 4.3±2.5% Дж/см2. Кроме того, упрочняющие интерметаллидные фазы в приповерхностном слое изделия могут быть выделены при последующем отжиге при температуре от 500 до 800°C.

В этом случае можно создавать приповерхностный слой толщиной в несколько микрометров с повышенной износостойкостью, благодаря созданию на поверхности детали поверхностного сплава на основе бета титана, обеспечивающего максимальные эффекты твердорастворного упрочнения и дисперсионного твердения за счет интерметаллидных фаз. Последние представляют собой класс материалов, использование которых в различных областях техники интенсивно расширяется благодаря уникальным комплексам свойств, включающим высокие температуры плавления, повышенную механическую прочность, жаропрочность и жаростойкость, коррозионную стойкость в некоторых агрессивных средах, где обычный титан недостаточно стоек. Технология не исключает и возможности последующего нанесения других защитных покрытий на модифицированный объект.

Сущность заявленного изобретения поясняется следующим:

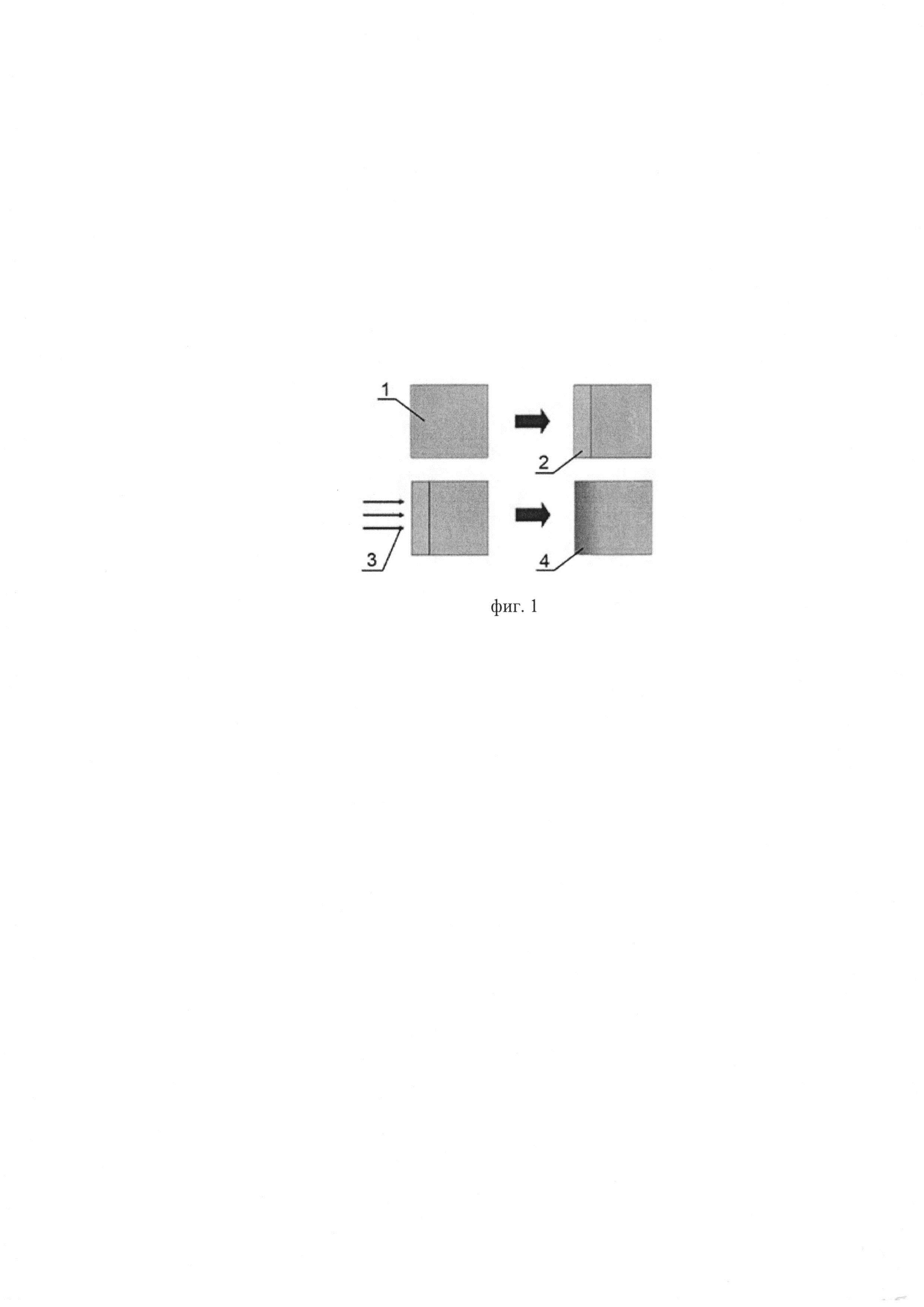

На фиг. 1 изображена схема получения поверхностного сплава,

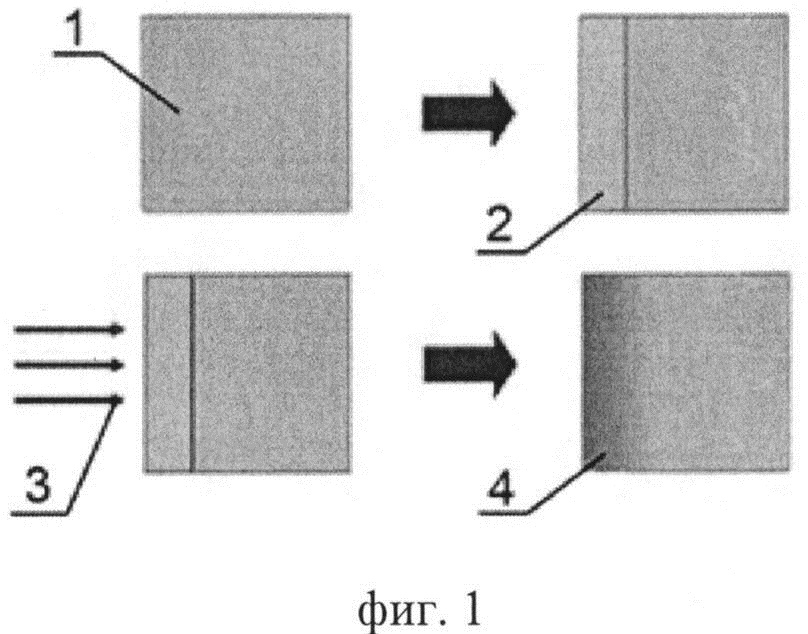

На фиг. 2 изображена дифрактограмма с поверхности титанового сплава ВТ 1-0

а) в исходном состоянии;

б) после поверхностного легирования никелевым сплавом при помощи электронно-пучковой обработки;

в) после отжига при 800°C в течение 45 минут.

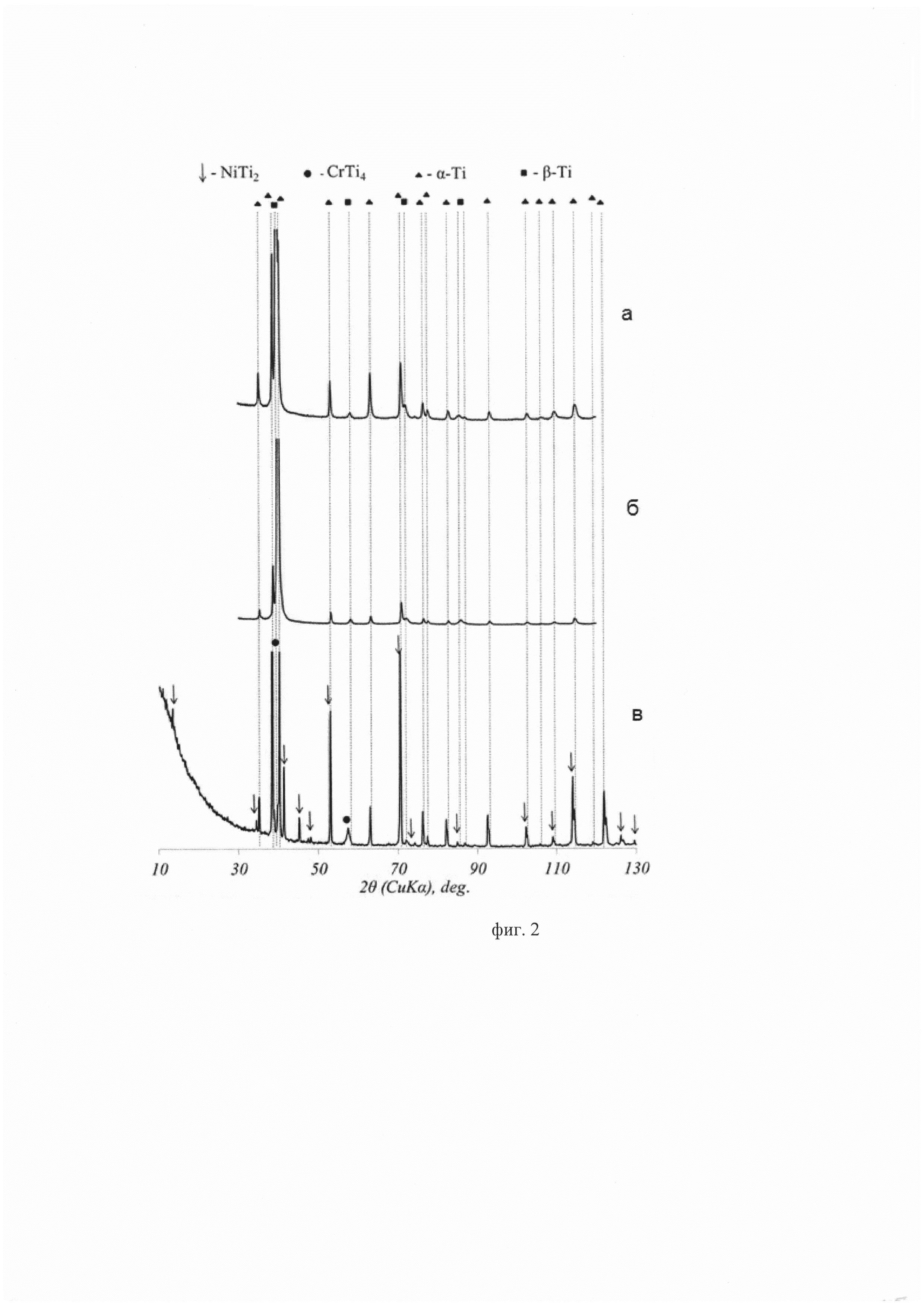

На фиг. 3 представлено изображение поперечного шлифа, на котором видна структура сплава ВТ 1-0 после поверхностного легирования сплавом ХН77ТЮР (травление 1% р-р HF): снизу - после электронно-пучковой обработки, сверху - после дополнительного отжига при 800°C в течение 45 мин.

Способ формирования на титановых сплавах приповерхностного упрочненного слоя заключается в нанесении покрытия в вакуумной камере и последующей обработке этого покрытия концентрированными потоками энергии. Для образования упрочненного слоя осуществляют распыление на поверхность изделия никелевого сплава, содержащего бета-стабилизирующие легирующие добавки, обработку покрытия источником электронного пучка и последующий отжиг для инициации процесса дисперсионного твердения за счет образования в поверхностном слое интерметаллидных фаз. Кроме того, в качестве бета-стабилизирующих легирующих добавок могут использовать хром, марганец, молибден, ниобий, ванадий. Кроме того, напыленный слой могут формировать толщиной от 0.2 до 0.4 мкм при напряжении на титановой мишени 480В ± 10% и силе тока 1А ± 10%. Кроме того, синтез поверхностного бета титанового слоя могут осуществлять воздействием на нанесенную магнетронным распылением пленку широкоапертурным электронным пучком с удельной энергией 4.3±2.5% Дж/см2. Кроме того, упрочняющие интерметаллидные фазы в приповерхностном слое изделия могут быть выделены при последующем отжиге при температуре от 500 до 800°C.

Обработка проводится в установке, которая представляет собой комбинацию источника низкоэнергетических сильноточных электронных пучков «РИТМ» [Markov А.В., Yakovlev E.V., Petrov V.I., Formation of Surface Alloys with a Low-Energy High-Current Electron Beam for Improving High-Voltage Hold-Off of Copper Electrodes, IEEE Transations on Plasma Science, 2013, v 41, 2177-2182.], и двух магнетронных распылительных систем на единой вакуумной камере. Генерация НСЭП включает в себя эмиссию электронов, образование пучка в плазмонаполненном диоде и его транспортировку в плазменном канале. Использование такой схемы генерации позволяет получить пучок микросекундной (около 5 мкс) длительности с плотностью тока до 105 А/см2 при ускоряющем напряжении от 15 до 30 кВ, от величины которого зависит плотность мощности в пучке. Площадь единовременной обработки составляет около 50 см2.

Воздействие импульсного электронного пучка вызывает прохождение упругой волны, которая генерируется при импульсном электронно-лучевом воздействии. При этом в веществе возникает скачок давления, плотности, удельной внутренней энергии и других характеристик, который распространяется по нему со сверхзвуковой скоростью (~103 м/с). За фронтом ударной волны вещество вовлекается в движение, приобретая массовую скорость, величина которой хотя и меньше скорости самой ударной волны, но имеет такой же порядок. Ударное сжатие сопровождается фазовыми, химическими и структурными превращениями. При этом из-за малой длительности процесса облучения (~10-5 с) и тепловой инерции нагрев, обусловленный сжатием и внутренним трением, скорее всего, не является физическим фактором, который определяет поведение вещества в таких условиях. Основную роль в данном случае будет играть механическое активирование быстропротекающих в веществе физико-химических процессов, которые, в основном, являются твердофазными.

Установка позволяет осуществлять напыление пленок разных материалов на поверхность нужного изделия и последующее жидкофазное перемешивание материалов пленки и подложки интенсивным широкоапертурным импульсным электронным пучком (фиг. 1). Из мишени 1 наносится пленка металла 2. Затем на объект с нанесенной на него пленкой воздействует импульсный электронный пучок 3. В результате образуется поверхностный сплав 4.

Условно непосредственное получение упрочненного приповерхностного слоя, обогащенного интерметаллидными фазами на деталях из титановых сплавов можно разделить на три последовательных шага: нанесение пленки, содержащей никель и элементы бета-стабилизаторы (Cr, Mn, V, Мо) на титановую основу, получение поверхностного бета титанового сплава с помощью широкоапертурного концентрированного источника энергии (фиг. 2б) и синтез интерметаллида путем операции дисперсионного твердения (фиг. 2в). Количество основного элемента в титановом сплаве будет оказывать непосредственное влияние на содержание интерметаллидной фазы в приповерхностном слое, и, следовательно, на повышении износостойкости.

При использовании импульсных электронных пучков энергия вводится в приповерхностную область материала на глубину около 1 мкм. Слой толщиной, равной примерно половине длины пробега электронов, расплавляется почти немедленно. Толщину металлической пленки формируют в пределах от 0.2 до 0.4 мкм, чтобы получить возможность одновременного переплавления материала пленки и подложки. Режим нанесения покрытия принципиального значения не имеет. При толщине покрытия менее 0.2 мкм поверхностный сплав недостаточно обогащается легирующими элементами, и необходимая структура не образуется. Толщина титановой пленки, превышающая 0.4 мкм, приводит к недостаточному проплавлению поверхности основы. При этом толщина приповерхностного легированного слоя уменьшается, а большая часть нанесенной металлической пленки испаряется.

Эксперименты на режимах, отличных от заявленных (результаты в рамках настоящей заявки не представлены), показали существенное снижение качества за счет влияния разнонаправленных изложенных выше факторов.

Пример

С целью повышения износостойкости детали из α-титанового сплава ВТ 1-0 на ее поверхность при помощи магнетронного распылителя был нанесен слой металла из мишени, полученной из жаропрочного сплава ХН77ТЮР толщиной 0.3±0.05 мкм. Затем поверхность детали была обработана серией из 5 импульсов широкоапертурного электронного пучка. Обработка была повторена дважды.

В результате обработки был получен тонкий слой поверхностного сплава бета титана, легированного никелем и хромом (фиг. 2б) толщиной до 3 мкм. Зона термического влияния составила до 15 мкм. На фиг. 3 представлена структура сплава ВТ 1-0 после поверхностного легирования сплавом ХН77ТЮР (травление 1% р-р HF): снизу - после электронно-пучковой обработки, сверху - после дополнительного отжига при 800°C в течение 45 мин. После отжига в вакуумной печи при 800°C в течение 45 минут в поверхностном сплаве наблюдались дисперсные выделения интерметаллидных фаз Ti2Ni и Ti4Cr, что подтверждается данными рентгеноструктурного анализа (фиг. 2в). Также наблюдается частичный распад бета фазы, на устойчивость которой можно влиять повышением или понижением температуры старения. Проведенные испытания показали повышение сопротивляемости абразивному изнашиванию более, чем в два раза.

Изложенное позволяет сделать вывод о том, что поставленная задача - обеспечение оптимизации технологических параметров процесса, основанной на объективно измеренных данных - решена, а заявленный технический результат - повышение качества изготовленных изделий - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для формирования защитных покрытий из мелкодисперсного композиционного порошка, и может найти применение в отраслях машиностроения;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.