Результат интеллектуальной деятельности: Металлическая тепловая труба плоского типа

Вид РИД

Изобретение

Изобретение относится к теплотехнике, а именно к тепловым трубам плоского типа, которые могут применяться для охлаждения печатных плат электронной аппаратуры.

Известна тепловая труба плоского типа по авторскому свидетельству СССР №1673824 (кл. МПК F28D 15/02, дата приоритета 07.02.1989) [1], содержащая корпус, противоположные стенки которого снабжены капиллярно-пористой структурой с системой пароотводных каналов в центральной части корпуса, причем капиллярно-пористая структура расположена с образованием зазора в центральной части корпуса, система пароотводных каналов образована плоской металлической сеткой, установленной в этом зазоре и примыкающей к капиллярно-пористой структуре.

Система пароотводных каналов, сформированных в центральной части тепловой трубы данной конструкции, позволяет пару перемещаться в плоскости в определенных направлениях и переносить тепло из зоны нагрева в зону охлаждения. Рабочая жидкость может перемещаться в пористой среде тепловой трубы в произвольном направлении.

Недостатками данной конструкции являются:

1. Нерациональное использование в данной конструкции центрального пространства, поскольку значительная часть полезного сечения зазора, образованного в центральной части корпуса, в котором размещается сетка, перекрывается металлической проволокой, из которой она сплетена. Вследствие этого, толщина сетки должна быть в 1,5-2 раза больше требуемого диаметра пароотводных каналов. Например, при использовании в качестве теплоносителя воды для того, чтобы при низких температурах (от 5 до 18°С) гидравлическое сопротивление пароотводных каналов было небольшим, и тепловая труба имела высокую эффективную теплопроводность, диаметр каналов должен быть не менее 2 мм. Для выполнения данного условия требуется сетка, имеющая толщину 3-4 мм. В итоге, применение плоской сетки для формирования пароотводных каналов ведет к увеличению толщины тепловой трубы. Вследствие этого увеличивается ее масса, что затрудняет использование данной тепловой трубы, например, в космической технике.

2. Для уменьшения термического сопротивления и массы плоской тепловой трубы необходимо использовать корпус как можно с меньший толщиной стенки, например, менее 0,3 мм. Однако в данной конструкции это сделать невозможно, так как из-за его низкой механической прочности практически невозможно плотно прижать сетку к капиллярно-пористому фитилю, следовательно, и теплопередающие характеристики такой тепловой трубы будут хуже.

Металлическая тепловая труба плоского типа, описанная в по патенте РФ на изобретение №2457417 (кл. МПК F28D 15/00, дата приоритета 22.11.2010) [2], содержит корпус, капиллярно-пористый фитиль, сформированный на внутренних поверхностях противоположных стенок корпуса с образованием зазора в центральной его части, в котором размещена система пароотводных каналов, образованная одной или двумя гофрированными и перфорированными пластинами, состоящими из одного или нескольких слоев металлической сетки, на поверхности которой нанесена капиллярно-пористая структура из металлического порошка. В боковых стенках гофрированной перфорированной пластины между стенками, из которых она образована, сформированы щели (артерии) размером, равным или превышающим размер пор капиллярно-пористой структуры. Испарительная зона и зона конденсации тепловой трубы, включая, в том, числе, пароотводные каналы, специальные каналы для транспорта жидкости и рабочая поверхность основного фитиля, находящиеся в одном корпусе, располагаются во взаимно перпендикулярных плоскостях.

Недостатками данной конструкции плоской тепловой трубы являются:

1. Гофрированная перфорированная пластина, соединяющая конденсатор и испаритель, служит дополнительным фитилем и способствует транспортировке теплоносителя из зоны конденсации в зону испарения за счет капиллярных сил, а гофрированная перфорированная пластина, расположенная в параллельной плоскости и соединенная друг с другом вершинами гофр в транспортировке теплоносителя не участвуют, поэтому при подведении тепловой нагрузки противоположные стороны плоской тепловой трубы обладают разными градиентами температуры между испарителем и конденсатором, что приводит к локальному осушению пористой среды в зоне испарения и, соответственно, к локальному перегреву тепловой трубы.

2. Артерии, сформированные в гофрах тепловой трубы располагаются не только в конденсаторной, но и в испарительной зонах, что приводит при высоких тепловых нагрузках к образованию парового «пузыря» и как следствие этого, прекращению функционирования артерий в целом.

3. Гофрированная перфорированная пластина блокирует противоположные стороны зоны испарения ГТП, что дополнительно затрудняет эксплуатацию плоской тепловой трубы при высоких удельных тепловых нагрузках, так как теплоноситель только за счет капиллярных сил поступает в испарительную зону из зоны конденсации и не используется теплоноситель, находящийся на противоположной не теплонагруженной стороне.

4. Места соединений гофрированных перфорированных пластин с другими конструкционными элементами плоской тепловой трубы создает места неоднородности пористых сред, обеспечивающих транспортировку теплоносителя в зону испарения. Пористость в местах соединений вместо 50÷70% может уменьшаться до 20% и менее. В испарителе места соединений гофрированных перфорированных пластин с боковыми стенками плоской тепловой трубы, практически по всей длине, - это сплошная линия, которая разделяет его на отдельные зоны не связанные между собой по потоку жидкости.

Конструкции тепловых труб, описанные в патентах США №8356657 (кл. МПК F28D 15/02, дата приоритета 19.12.2007) [3] и №9459050 (кл. МПК B22F 3/11, F28D 15/02, дата приоритета 09.05.2012) [4] основана на устройстве тепловой трубы, имеющей фитильную структуру в виде спеченной решетки, включающей в себя множество стяжных стенок, определенной длины, ширины и высоты, расположенных параллельно с фитильной жидкостью в продольном направлении вдоль соответствующих длин. Причем соответствующие длины больше, чем соответствующие ширины, и соответствующие высоту, множество стяжных стенок, примыкающих друг к другу, и разнесенных друг от друга, чтобы образовывать пары между ними, множество соединительных стяжных стенок для протекания фитильной жидкости между соседними стенками в поперечном втором направлении, по существу перпендикулярном продольному первому направлению, и паровая камера, содержащая структуру спеченного решетчатого фитиля, паровая камера, имеющая внутреннюю поверхность конденсации и внутреннюю поверхность испарителя, причем множество стяжных стенок и множество соединительных стяжных стенок сконфигурированы для фитильной жидкости в продольном первом и поперечном втором направлениях. Направление, в котором происходит движение пара, соответствует направлению теплопередачи тепловой трубы данной конструкции от нагревателя к холодильнику.

Недостатками данной конструкции тепловой трубы являются:

1. Конструкция тепловой трубы выполнена таким образом, что при работе может быть перегрев ее рабочего участка в следствии того, что нет выравнивания давления пара в между отдельными каналами.

2. Теплопередача данной тепловой трубы не достаточна из-за большого гидравлического сопротивления в фитильной полости за счет ее разветвленной сети каналов.

3. Данная тепловая труба предназначена для передачи тепла на небольшие расстояния, так как ее высота не превышает 15 мм, таким образом она не может быть универсальна в использовании.

Наиболее близким техническим решением, и потому взятым за прототип, является патент США №6293332 «Конструкция сверхтонкой тепловой пластины» (кл. МПК F28D 15/02, дата приоритета 25.09.2001) [5].

Структура сверхтонкой тепловой пластины (плоской тепловой трубы) состоит из пары внешних тел расположенных одна над другой, имеющих плоские поверхности, и опорных тел вставленных между внешними телами. Каждое из внешних тел выполнено в виде плоской металлической пластины, которые на внутренней поверхности могут иметь функцию капиллярности. Указанные опорные тела имеют вытянутую форму различной конфигурации. Структура опорных тел состоит из пары противолежащих плоских поверхностей и внутренней полости. Плоские поверхности опорных тел соединяются с внутренними плоскими поверхностями внешних тел. Внутренняя полость в опорных телах расположена по всей их длине, причем на внутренней поверхности этой полости имеется множество капилляров, длина которых совпадает с длиной внутренней полости опорных тел. Внутренняя полость и капилляры опорных тел изготовлены штамповкой. Указанные выше внешние тела и опорные тела между собой соединяются множеством сварных точек. На краях тепловой пластины сформирована фитильная структура для образования неразрывного потока жидкости во всем объеме тепловой пластины.

Жидкостная полость тепловой пластины образована капиллярами внешних тел и опорных тел, а так же фитильной структурой на краях тепловой пластины.

Паровая полость это свободное пространство внутренних полостей опорных тел между верхней и нижней пластинами внешних тел.

Недостатками данной конструкции тепловой пластины являются:

1. поскольку паровая полость разбита на множество отдельных каналов, то нет выравнивания давления пара, что может привести к местным перегревам рабочего участка тепловой пластины;

2. жидкостная полость имеет вид разветвленной сети каналов, разграниченных участками паровой полости, в результате этого возникает большое гидравлическое сопротивление, что ограничивает теплопередающую способность тепловой пластины;

3. фитильная структура образована множеством специально сформированных капилляров, изготовленных штамповкой - узкий диапазон возможных значений диаметров капилляров приводит к ограничениям как по массопередаче, так и по допустимому углу наклона тепловой пластины. Чем больше угол наклона тепловой пластины, тем меньше массовая скорость теплоносителя и тем меньше высота на которую капилляры, с узким диапазоном возможных значений диаметров, могут поднять теплоноситель внутри тепловой пластины;

4. точечная сварка вызывает локальный нагрев и деформацию опорных тел, имеющих капиллярные каналы внутри сверхтонкой тепловой пластины. Это приводит к местным изменениям гидравлического сопротивления капиллярных каналов и ухудшает теплопередачу тепловой пластины.

Задачей заявляемой конструкции металлической тепловой трубы плоского типа с системой пароотводных каналов пространственной структуры, является рациональное использование центрального пространства плоской тепловой трубы, повышение ее работоспособности при высоких удельных тепловых нагрузках, увеличение ее эффективной теплопроводности, передачи тепла на большие расстояния и расширение возможности ее применения путем снижения весовых характеристик.

Поставленная задача достигается за счет того, что в известной конструкции тепловой трубы плоского типа, включающей корпус с испарительной, транспортной и конденсаторной зонами, систему подвода теплоносителя, капиллярно-пористый фитиль, сформированный на внутренней поверхности противоположных стенок корпуса с образованием зазора в центральной его части, в которой размещена система пароотводных каналов, согласно заявляемому техническому решению подвод теплоносителя (жидкости) в зону испарения тепловой трубы осуществляется за счет системы пористых каналов теплоносителя, состоящих из верхнего и нижнего капиллярно-пористых фитилей сформированных на внутренних поверхностях стенок корпуса и расположенных между ними и соприкасающихся с ними рядов капиллярно-пористых столбиков произвольного сечения, например, круглого, и, при необходимости, прямолинейных пористых перегородок (дополнительных каналов теплоносителя). Данная конструкция, образует пространственную ячеистую структуру системы пароотводных каналов находящихся между наружными поверхностями верхнего и нижнего капиллярно-пористых фитилей поверхностей корпуса и стенками капиллярно-пористых столбиков, причем соотношение теплоносительного и парового объема находится в диапазоне от 0,5:1 до 4,0:1.

Использование заявляемой конструкции кроме осуществления поставленных задач, обеспечивает высокую прочность на разрыв от внутреннего давления, что важно при применении, например, низкотемпературно кипящих теплоносителей.

Экспериментально было определено, что соотношение теплоносительного (жидкостного) и парового объема находится в диапазоне от 0,5:1 до 4,0:1.

При соотношении теплоносительного и парового объема менее 0,5:1 происходит ограничение теплопередачи в тепловой трубе в результате быстрого роста температуры в зоне испарения тепловой трубы, вызванного осушением пористой среды каналов теплоносителя, когда массовый расход теплоносителя через систему пористых каналов не может компенсировать массовую скорость испарения теплоносителя в пароотводных каналах.

При соотношении теплоносительного и парового объема более 4,0:1 происходит ограничение теплопередачи в тепловой трубе в результате роста температуры испарителя, без осушения его пористой среды, когда передающая способность парового канала перестает соответствовать массовой скорости испарения теплоносителя.

Вариантом заявляемой металлической тепловой трубы плоского типа является конструкция, в которой на внутренних поверхностях пластин корпуса выполнены каналы-артерии, способствующие увеличению подвода теплоносителя в зону испарения.

Другим вариантом конструкции заявляемой металлической тепловой трубы плоского типа с системой пароотводных каналов пространственной ячеистой структуры является конструкция, в которой с внутренней стороны верхнего и нижнего капиллярно-пористых фитилей, прилегающих к внутренним поверхностям корпуса, выполнены с произвольным шагом пароотводные каналы между рядами капиллярно-пористых столбиков.

Следующим вариантом конструкции заявляемой металлической тепловой трубы плоского типа с системой пароотводных каналов пространственной ячеистой структуры, расположенной в зоне испарения, является конструкция тепловой трубы с капиллярно-пористыми артериями для теплоносителя в виде прямолинейных пористых перемычек выполненных произвольном шагом между рядами капиллярно-пористых столбиков.

Вариантами конструкции заявляемой тепловой трубы с системой пароотводных каналов пространственной ячеистой структуры, являются различные комбинации конструкционных элементов заявляемой тепловой трубы, а именно каналов-артерий, на внутренних поверхностях корпуса, паровых каналов и прямолинейных капиллярно-пористых перемычек для теплоносителя между рядами капиллярно-пористых столбиков, выполненных с произвольным шагом.

Заявляемое техническое решение иллюстрируется фигурами 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12.

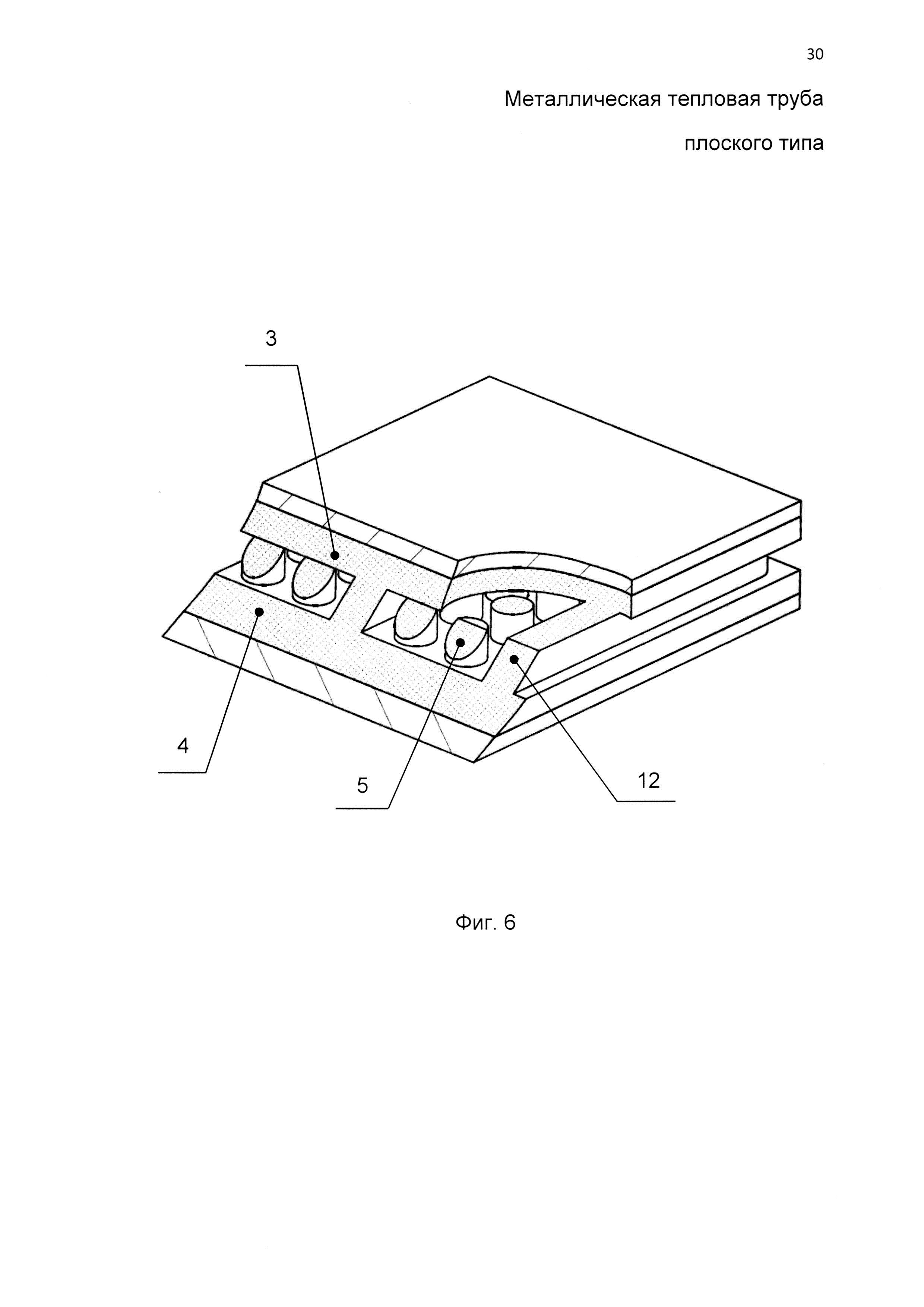

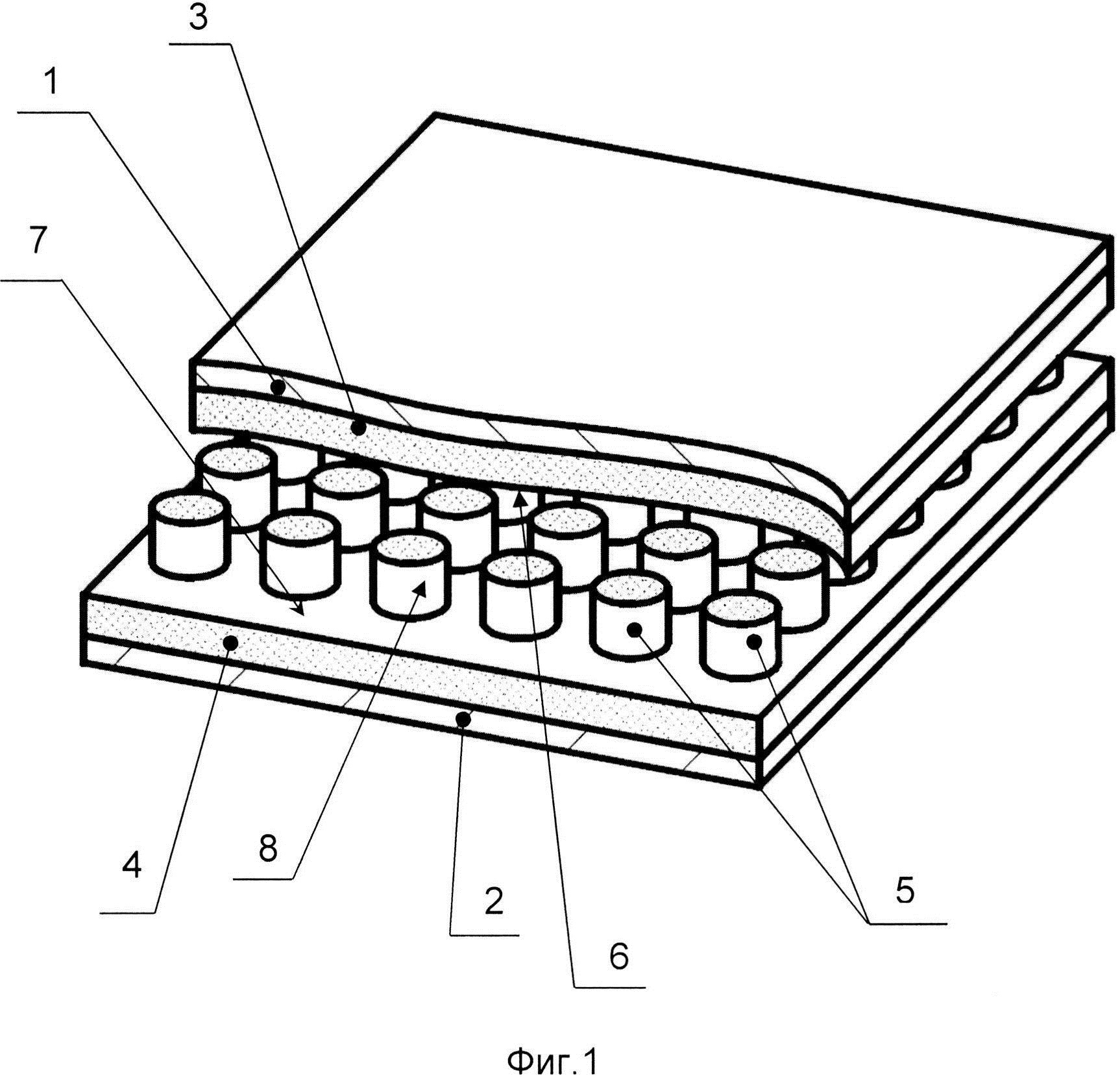

На фиг. 1 показана конструкция заявляемой металлической тепловой трубы плоского типа с пространственной ячеистой структурой, образованной капиллярно-пористыми столбиками, например, круглыми.

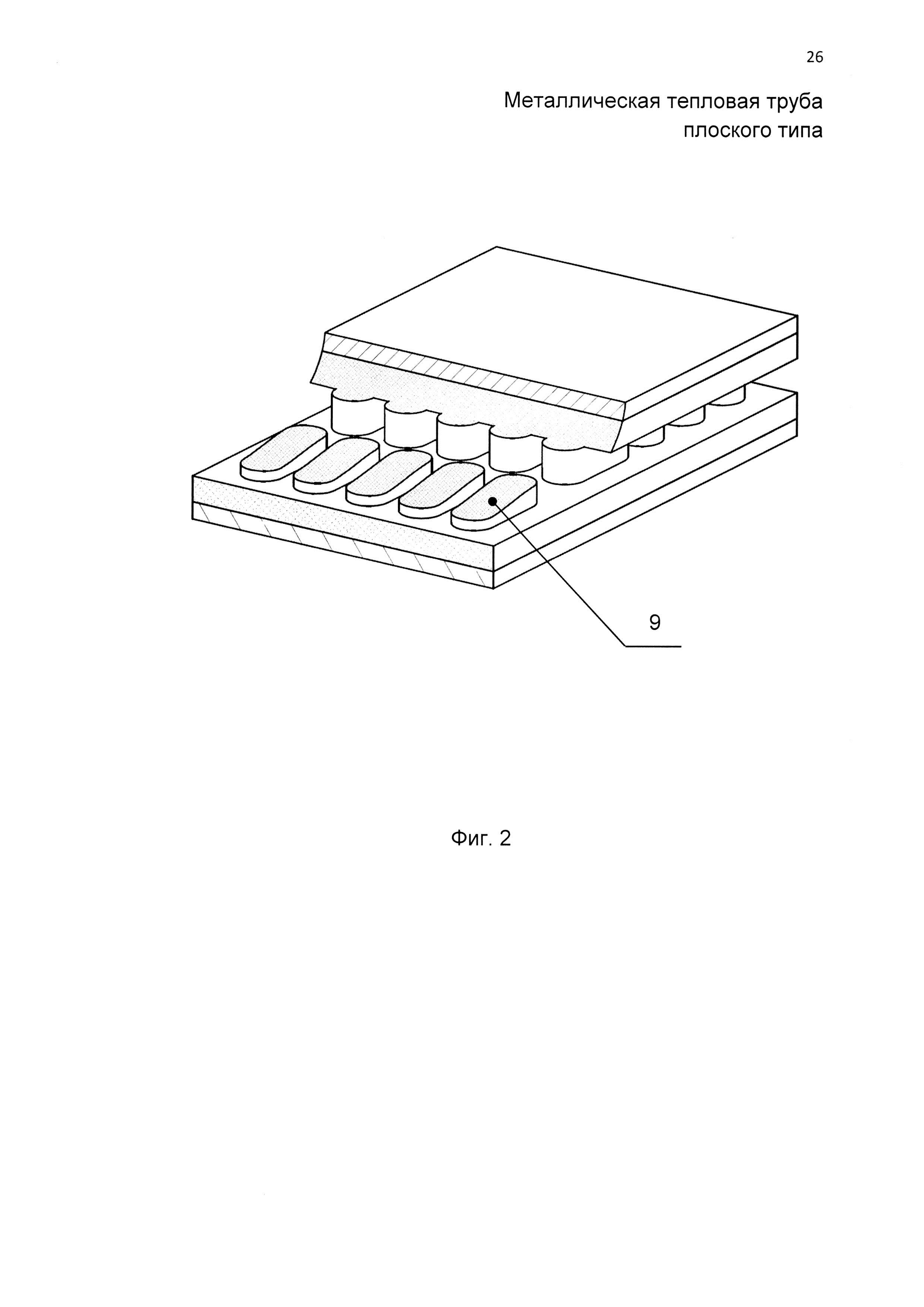

На фиг. 2 вариант заявляемой конструкции металлической тепловой трубы плоского типа с пространственной ячеистой структурой образованной капиллярно-пористыми столбиками с произвольной формы.

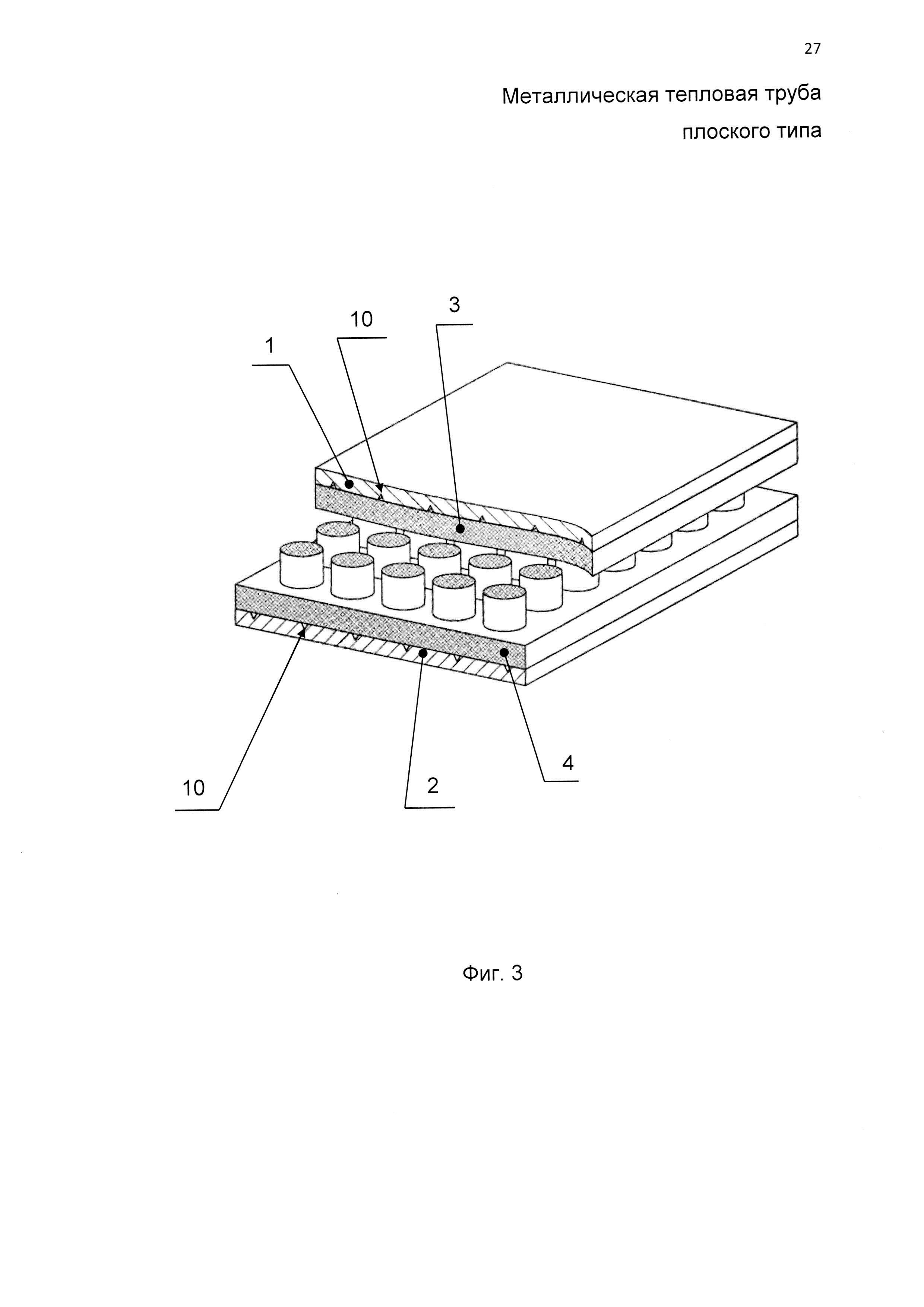

На фиг. 3 - вариант заявляемой металлической тепловой трубы плоского типа с пространственной ячеистой структурой, на внутренних поверхностях стенок корпуса которой выполнены каналы-артерии для теплоносителя.

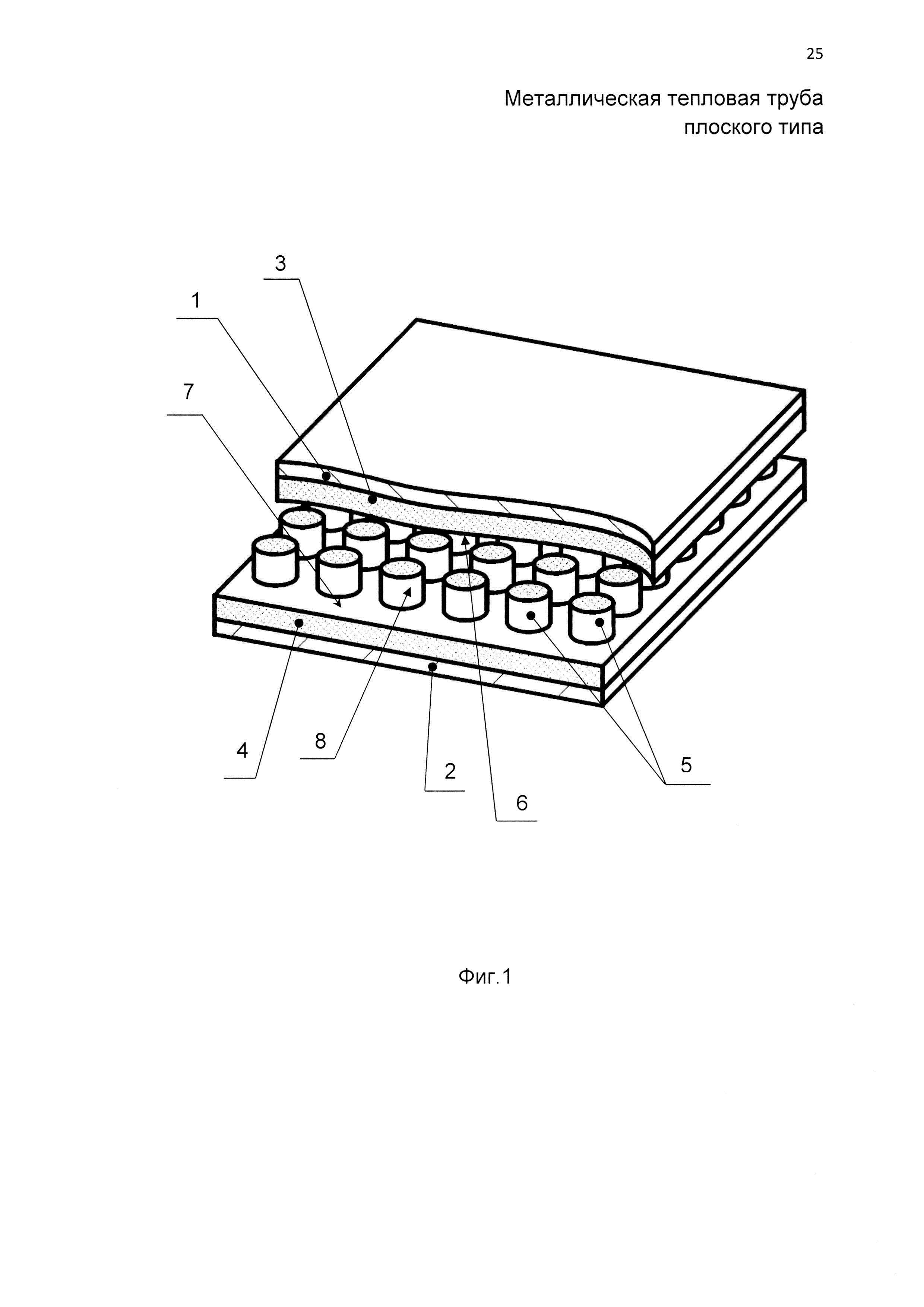

На фиг. 4 - вариант заявляемой конструкции металлической тепловой трубы плоского типа с пространственной ячеистой структурой с внутренней стороны верхнего и нижнего капиллярно - пористых фитилей, которой выполнены пароотводные каналы расположенные, например, с произвольным шагом между рядами капиллярно-пористых столбиков.

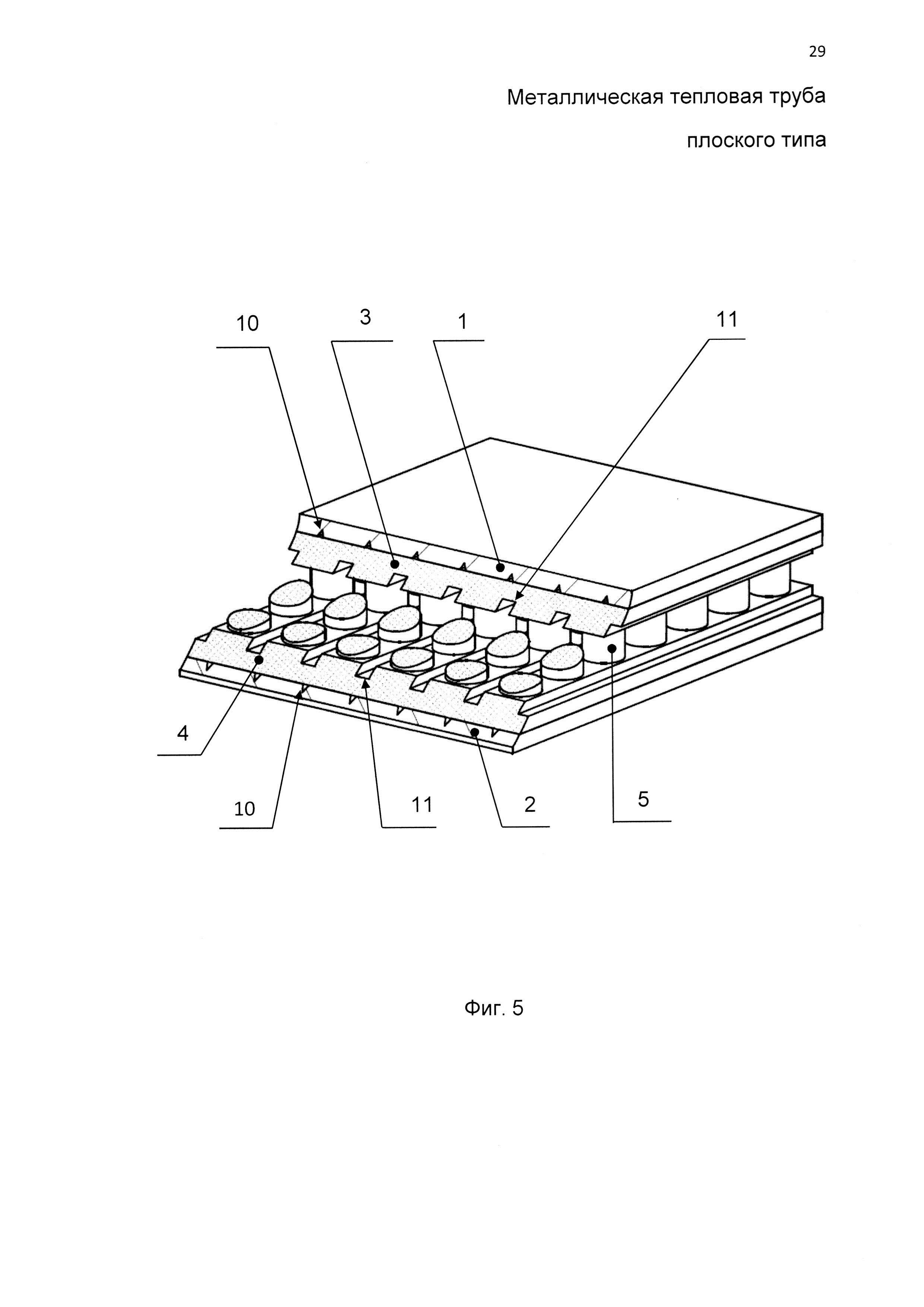

На фиг. 5 - вариант заявляемой конструкции металлической тепловой трубы плоского типа с пространственной ячеистой структурой с пароотводными каналами между рядами капиллярно-пористых столбиков и каналами-артериями для теплоносителя на внутренних поверхностях стенок корпуса.

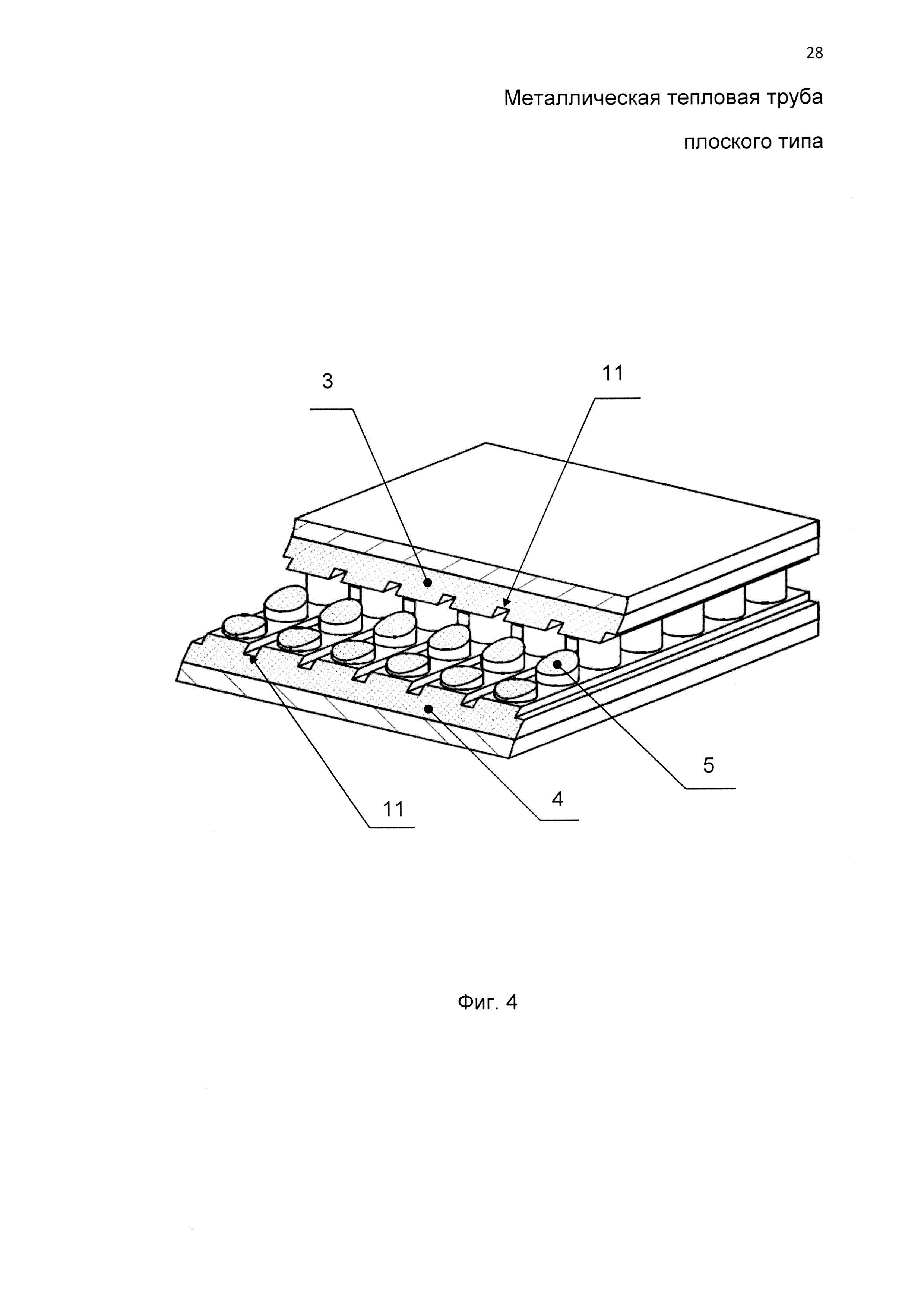

На фиг. 6 - вариант заявляемой конструкции металлической тепловой трубы плоского типа с пространственной ячеистой структурой с пористыми артериями для теплоносителя в виде капиллярно-пористых прямолинейных перемычек, расположенных с произвольным шагом между капиллярно-пористыми столбиками.

На фиг. 7 - вариант заявляемой конструкции металлической тепловой трубы плоского типа с пространственной ячеистой структурой с капиллярно-пористыми столбиками, чередующимися с капиллярно-пористыми артериями для теплоносителя в виде прямолинейных пористых перемычек, и каналами-артериями для теплоносителя на внутренних поверхностях стенок корпуса.

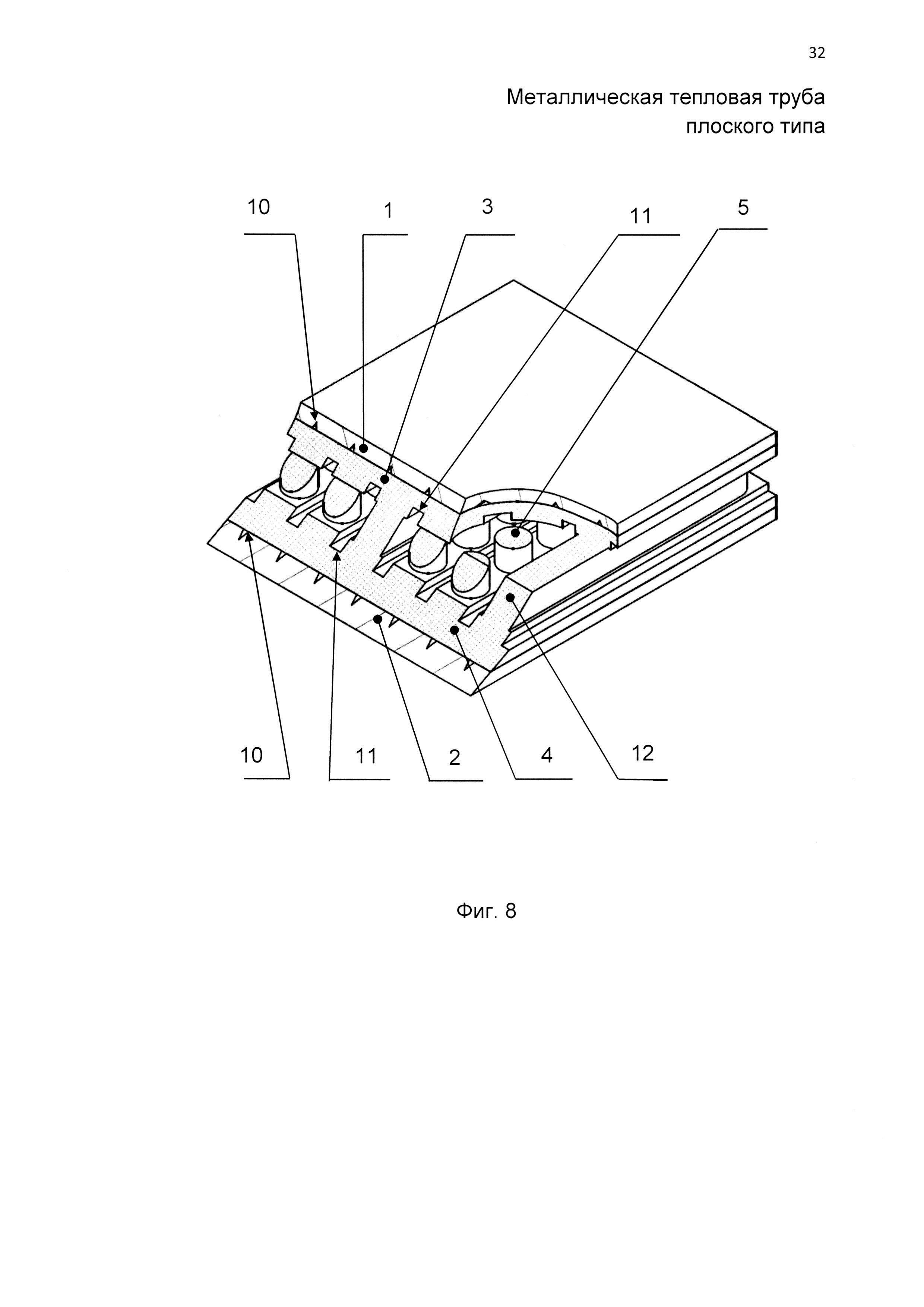

На фиг. 8 - вариант заявляемой конструкции металлической тепловой трубы плоского типа с пространственной ячеистой структурой и с пористыми артериями для теплоносителя в виде прямолинейных пористых перемычек, каналами-артериями для теплоносителя на внутренних поверхностях стенок корпуса и пароотводными каналами между рядами капиллярно-пористых столбиков.

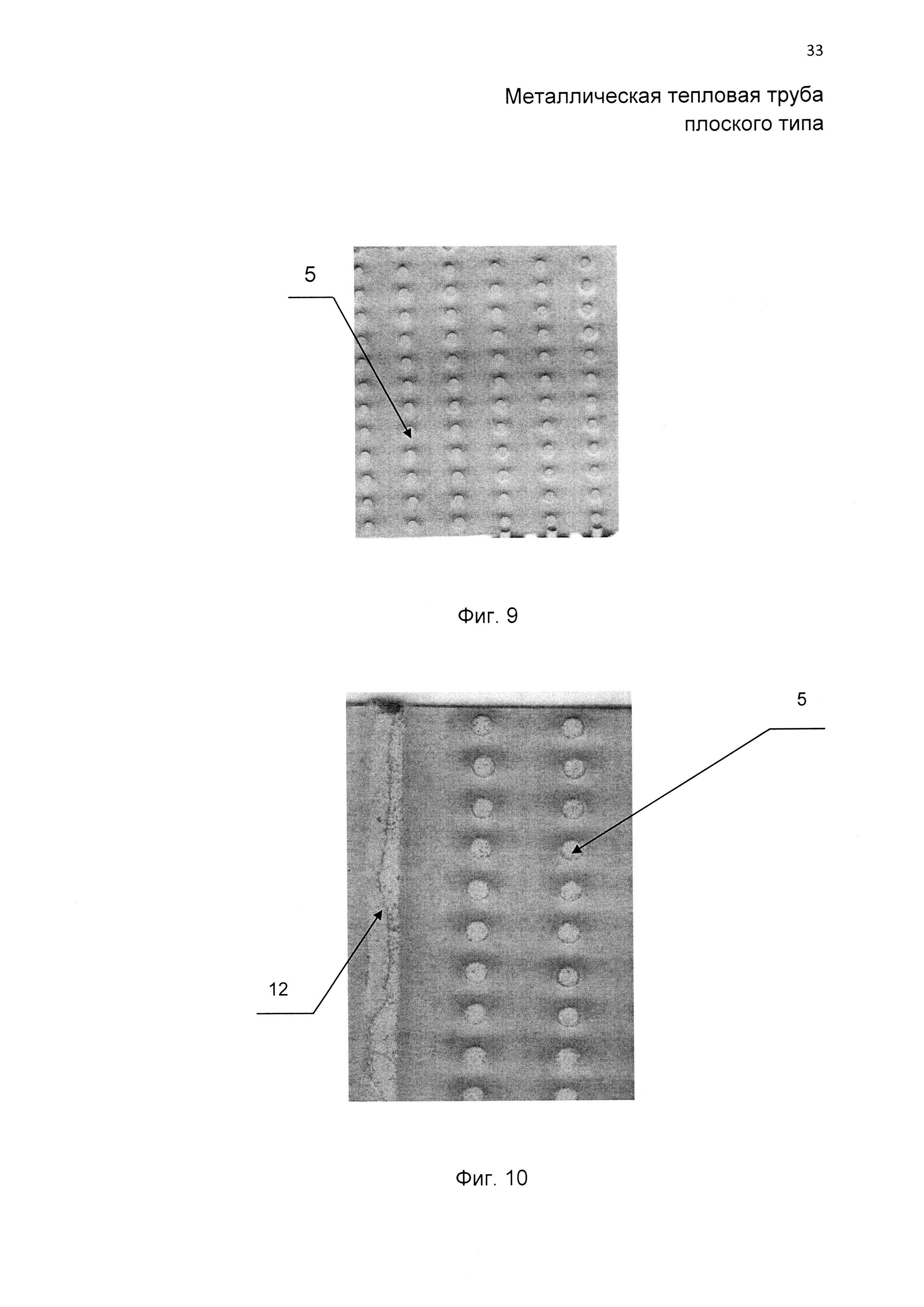

На фиг. 9 - фрагмент внутренней конструкции тепловой трубы плоского типа заявляемой конструкции с пространственной ячеистой структурой, образованной капиллярно-пористыми столбиками, например, круглыми.

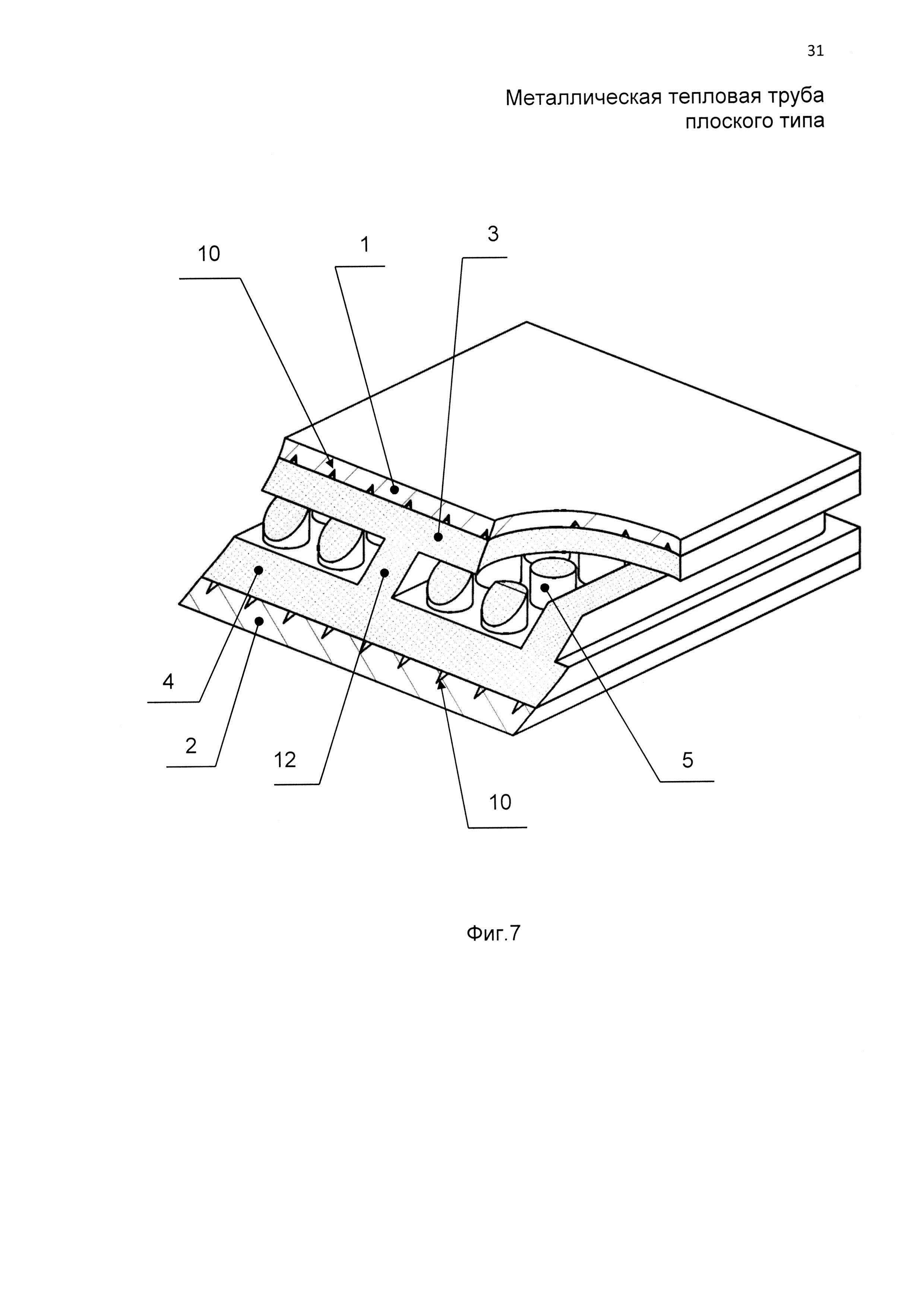

На фиг. 10 - фрагмент внутренней конструкции тепловой трубы плоского типа заявляемой конструкции с пространственной ячеистой структурой, образованной капиллярно-пористыми столбиками, например, круглыми и с пористыми артериями для теплоносителя в виде капиллярно-пористых прямолинейных перемычек.

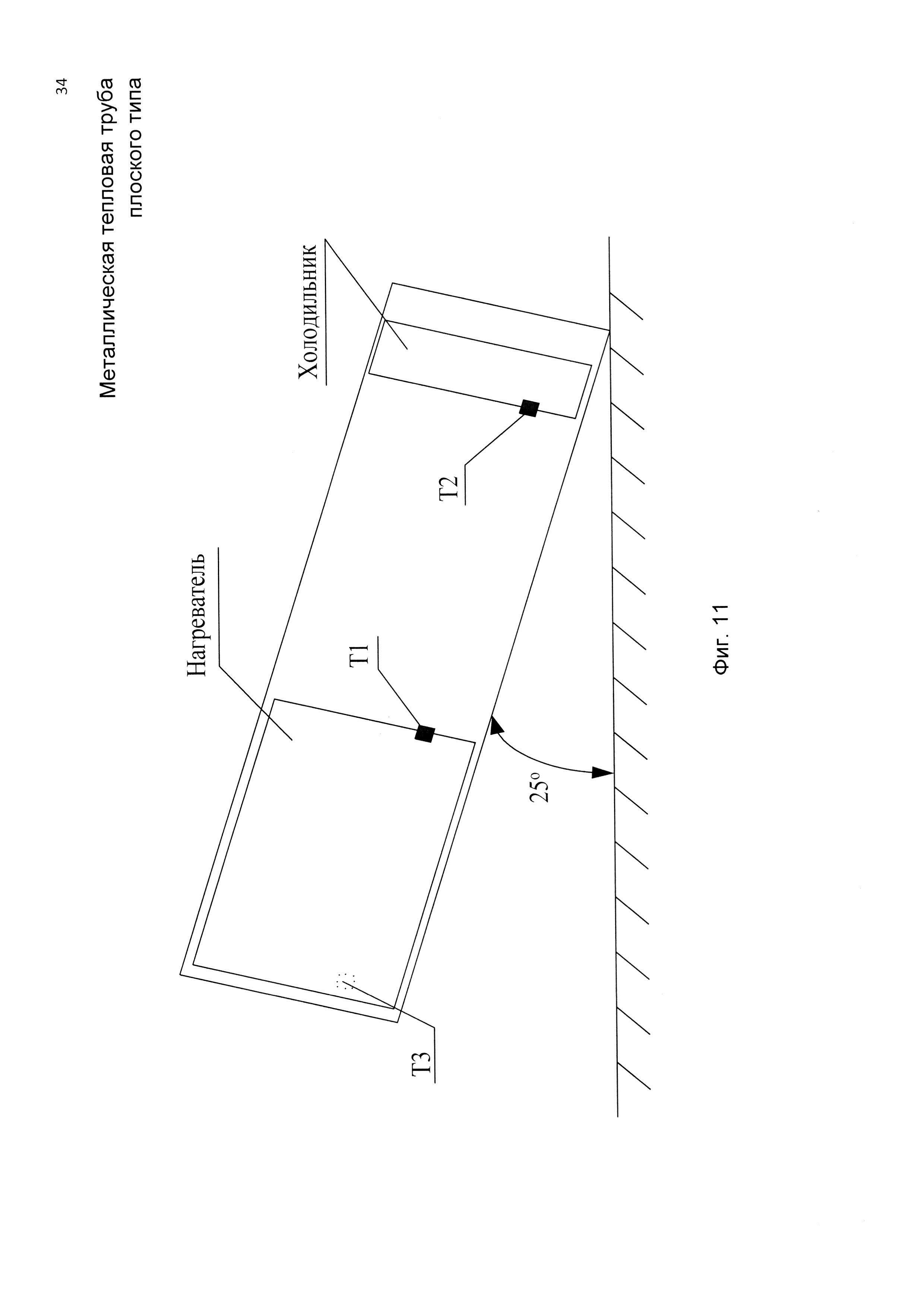

На фиг. 11 - расположение тепловой трубы, заявляемой конструкции и температурных датчиков в примере конкретного выполнения.

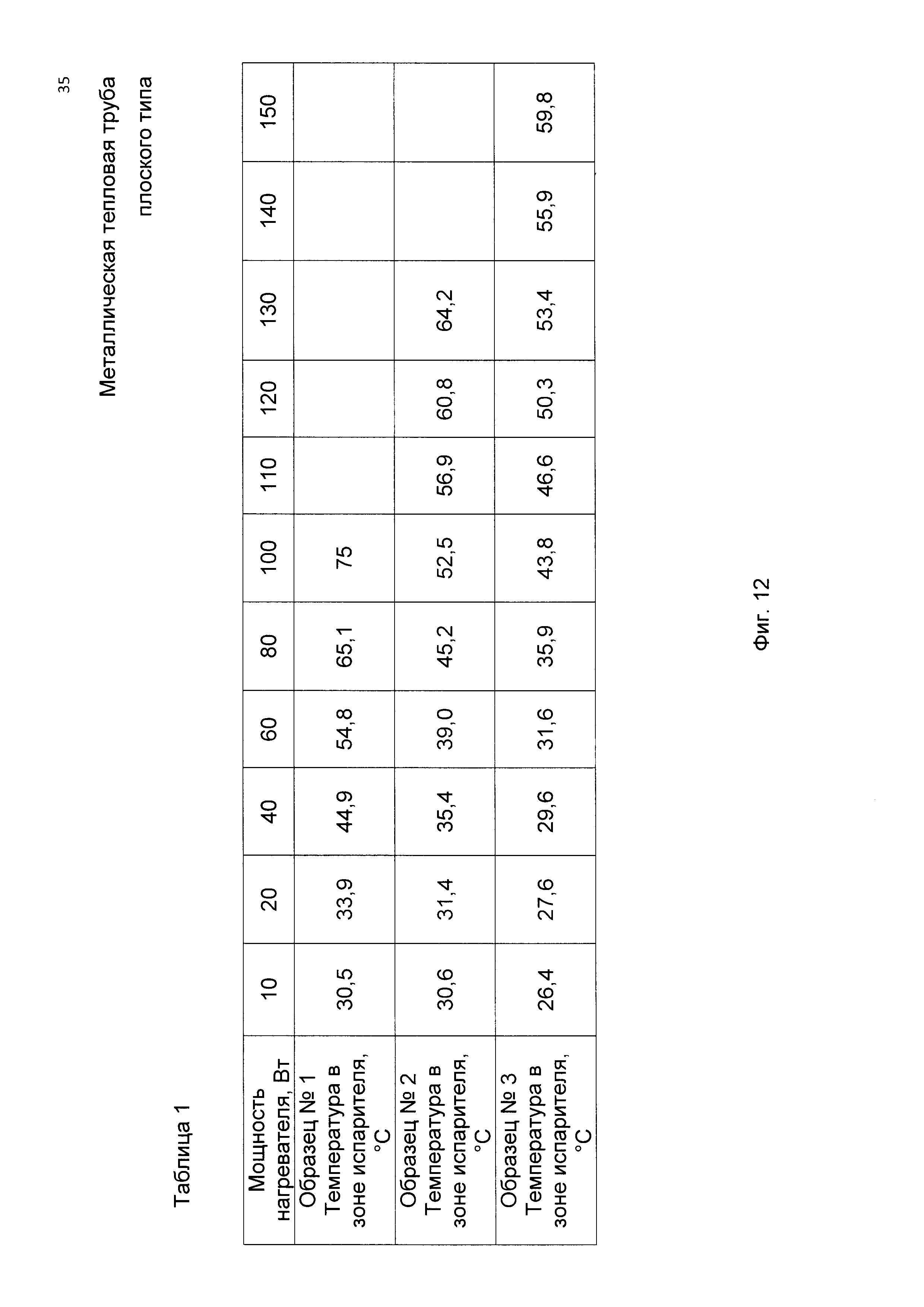

На фиг. 12 - таблица сравнения характеристик вариантов металлических тепловых труб заявляемой конструкции.

Заявляемая плоская тепловая труба (фиг. 1) состоит из корпуса, представляющего собой верхнюю (1) и нижнюю (2) металлические пластины, с нанесенными на их внутренние стороны, соответственно, верхним капиллярно-пористым фитилем (3) и нижним капиллярно-пористым фитилем (4). Между стенками корпуса (1 и 2) образовано пространство, в котором находятся ряды капиллярно-пористых столбиков (5) произвольного сечения, например, как показано на фигуре круглого, причем концы капиллярно-пористых столбиков (5) контактируют с капиллярно-пористыми фитилями (3 и 4) стенок корпуса.

Подвод теплоносителя в зону испарения тепловой трубы осуществляется за счет системы капиллярно-пористых каналов теплоносителя, образованных верхним (3) и нижним (4) капиллярно-пористыми фитилями на внутренних поверхностях корпуса и соприкасающимися (контактирующими) с ними рядами капиллярно-пористых столбиков (5).

Кроме этого данная конструкция образует пространственную ячеистую структуру системы пароотводных каналов, находящихся между наружной поверхностью (6) верхнего (3) капиллярно-пористого фитиля и наружной поверхностью (7) нижнего (4) фитиля поверхностей корпуса и стенками (8) столбиков.

На фиг. 2 показан вариант заявляемой конструкции тепловой трубы плоского типа с произвольной формой столбиков, например, овальной (9). Применение такой формы столбиков позволяет улучшить не только прочностные характеристики тепловой трубы, но и аэродинамику потока пара, а кроме того, при этом увеличивается объем капиллярно-пористых каналов теплоносителя.

На фиг. 3 показан вариант заявляемой тепловой трубы на внутренних поверхностях верхней (1) и нижней (2) пластин корпуса которой выполнены каналы-артерии (10) для теплоносителя, длина которых, например, может не совпадать с длиной тепловой трубы с целью выравнивания давления по площади тепловой трубы.

Наличие каналов-артерий (10) для теплоносителя позволяет увеличить поступление теплоносителя к верхнему (3) и нижнему (4) капиллярно-пористым фитилям, расположенным соответственно на верхней (1) и нижней (2) пластинах корпуса.

На фиг. 4 - вариант заявляемой конструкции тепловой трубы плоского типа с внутренней стороны верхнего (3) и нижнего (4) капиллярно-пористых фитилей, которой выполнены пароотводные каналы (11), расположенные с произвольным шагом между рядами капиллярно-пористых столбиков (5). Наличие пароотводных каналов (11) позволяет с одной стороны создать направление движения пара с наименьшим аэродинамическим сопротивлением, а с другой стороны уменьшает толщину верхнего и нижнего капиллярно-пористых фитилей, тем самым уменьшая их термосопротивление. Кроме того, пароотводные каналы (11) позволяют увеличить площадь испарения за счет увеличения площади боковых стенок.

На фиг. 5 показан вариант заявляемой тепловой трубы на внутренних поверхностях верхней (1) и нижней (2) пластин корпуса которой выполнены каналы-артерии (10) для теплоносителя, а на внутренних сторонах верхнего (3) и нижнего (4) капиллярно-пористых фитилей, пароотводные каналы (11) расположенные с произвольным шагом между рядами капиллярно-пористых столбиков (5).

Наличие каналов-артерий (10) для теплоносителя позволяет дополнительно увеличить поступление теплоносителя к верхнему (3) и нижнему (4) капиллярно-пористым фитилям, расположенным соответственно на верхней (1) и нижней (2) пластинах корпуса.

На фиг. 6 показан вариант заявляемой конструкции тепловой трубы с капиллярно-пористыми артериями для теплоносителя в виде прямолинейных пористых перемычек (12), расположенных с произвольным шагом между капиллярно-пористыми столбиками (5). Прямолинейные пористые перемычки (12) и капиллярно-пористые столбики (5) примыкают к с верхнему (3) и нижнему (4) капиллярно-пористым фитилями.

Наличие пористых артерий для теплоносителя виде прямолинейных капиллярно-пористых перемычек (12) позволяет повысить прочность конструкции тепловой трубы и увеличить поток теплоносителя, подводимого в зону испарения тепловой трубы.

На фиг. 7 показан вариант заявляемой конструкции тепловой трубы с капиллярно-пористыми артериями для теплоносителя в виде прямолинейных пористых перемычек (12), расположенных с произвольным шагом между капиллярно-пористыми столбиками (5), контактирующими с верхним (3) и нижним (4) капиллярно-пористым фитилями, причем на внутренних поверхностях верхней (1) и нижней (2) стенок корпуса имеются каналы-артерии (10) для теплоносителя.

На фиг. 8 показан вариант заявляемой конструкции тепловой трубы с пористыми артериями для теплоносителя (12) в виде прямолинейных параллельных капиллярно-пористых перемычек, контактирующих с верхним (3) и нижним (4) капиллярно-пористым фитилями и расположенными с произвольным шагом между капиллярно-пористыми столбиками (5), причем на внутренних поверхностях верхней (1) и нижней (2) пластин корпуса выполнены каналы-артерии (10) для теплоносителя, а на внутренних сторонах верхнего (3) и нижнего (4) капиллярно -пористых фитилей, пароотводные каналы (11) расположенные с произвольным шагом между рядами капиллярно-пористых столбиков (5).

Варианты выполнения тепловой трубы плоского типа заявляемой конструкции, приведенные выше в описании, зависят от задач, которые ставятся при ее эксплуатации, например, от температуры охлаждаемой поверхности, от выбора конструкционного материала тепловой трубы, от выбора теплоносителя, от геометрии тепловой трубы.

На фиг. 9 приведен фрагмент внутренней части тепловой трубы плоского типа заявляемой конструкции с пространственной ячеистой структурой, образованной рядами капиллярно-пористых столбиков (5), например, круглых.

На фиг. 10 приведен фрагмент внутренней части тепловой трубы плоского типа заявляемой тепловой трубы с пространственной ячеистой структурой, образованной рядами капиллярно-пористых столбиков (5), например, круглых и с пористыми артериями для теплоносителя в виде капиллярно-пористых прямолинейных перемычек (12).

Заявляемая тепловая труба плоского типа работает следующим образом. Подвод тепла от нагретого источника в зону испарения тепловой трубы происходит через верхнюю (1) и нижнюю (2), например, металлические стенки корпуса (фиг. 1). Подвод теплоносителя в зону испарения тепловой трубы осуществляется за счет системы пористых каналов теплоносителя, образованных верхним (3) и нижним (4) капиллярно-пористыми фитилями на внутренних поверхностях корпуса и соприкасающимися с ними капиллярно-пористыми столбиками (5).

Изменение температуры приводит к неравновесному состоянию системы, что ведет к возникновению перепада давления между горячими и холодными зонами тепловой трубы и пар начинает двигаться из более нагретой зоны (зона повышенного давления) в более холодную зону (зона пониженного давления). За счет разности давлений и происходит движение пара и охлаждение источника тепла. Через поры каналов теплоносителя, нагревшийся теплоноситель испаряется и по пароотводным каналам (11), образованным наружной поверхностью (6) верхнего капиллярно-пористого фитиля (3), наружной поверхностью (7) нижнего капиллярно-пористого фитиля (4) и стенками (8) капиллярно-пористых столбиков (5), проходит в зону конденсации тепловой трубы.

На фиг. 9 приведен фрагмент внутренней конструкции тепловой трубы плоского типа заявляемой конструкции с пространственной ячеистой структурой, образованной рядами капиллярно-пористых столбиков (5), например, круглых.

На фиг. 10 приведен фрагмент внутренней конструкции заявляемой тепловой трубы с пространственной ячеистой структурой, образованной капиллярно-пористыми столбиками (5), например, круглыми и с пористыми артериями для теплоносителя в виде капиллярно-пористых прямолинейных перемычек (12).

Для верхней и нижней металлических пластин заявляемой тепловой трубы могут быть использованы различные материалы, например, медь, никель, титан, нержавеющая сталь и так далее. Капиллярно-пористые фитили стенок корпуса тепловой трубы и капиллярно-пористые столбики сформированы из аналогичных прессованных и спеченных порошков. В качестве теплоносителя может быть использована, например, вода, спирт, ацетон, ацетонитрил и т.д., как в любой тепловой трубе. Соединение сторон корпуса плоской тепловой трубы между собой и с капиллярно-пористой структурой верхнего и нижнего фитилей и капиллярно-пористых столбиков производится способами порошковой металлургии (прессованием, спеканием, диффузионной или термодиффузионной сварками и т.п.).

В качестве примеров конкретного выполнения заявляемого технического решения приведены следующие образцы металлических тепловых труб плоского типа заявляемой конструкции, изготовленные по одним технологическим режимам.

Металлическая тепловая труба плоского типа образец №1 - тепловая труба с пространственной ячеистой структурой, образованной рядами капиллярно-пористых столбиков (фиг. 1).

Металлическая тепловая труба плоского типа образец №2 - вариант тепловой трубы с пространственной ячеистой структурой, образованной рядами капиллярно-пористых столбиков и двумя пористыми артериями для теплоносителя в виде прямолинейных перемычек (фиг. 6).

Металлическая тепловая труба плоского типа образец №3 -вариант тепловой трубы с пространственной ячеистой структурой, образованной рядами капиллярно-пористых столбиков и четырьмя пористыми артериями для теплоносителя в виде прямолинейных перемычек (фиг. 6).

Верхняя и нижняя металлические пластины их были выполнены из медной ленты марки ДПРНТ М103×300 (ГОСТ 1173-2006) [6] толщиной 0,3 мм, верхний и нижний капиллярно-пористые фитили и капиллярно-пористые столбики из медного порошка марки ПМС-1 (ГОСТ 4060-75) [7], причем толщина капиллярно-пористых фитилей составляла от 0,5 до 0,7 мм, а высота капиллярно-пористых столбиков от 1 до 1,5 мм.

Испытания проводились при температуре охлаждающей жидкости термостата 20°C, при различных тепловых мощностях, выделяемых нагревателем (от 0 до 150 Вт). Испытываемое изделие располагалось на ребре под углом 25° (фиг. 11) относительно горизонта. В качестве теплоносителя использовалась вода.

Датчик температур Т1 устанавливался на подложку нагревателя, датчик Т2 устанавливался под холодильник тепловой трубы и измерял температуру испытуемой металлической тепловой трубы, датчик Т3 устанавливался на поверхность металлической тепловой трубы заявляемой конструкции с противоположной стороны от нагревателя.

Результаты для сравнения работы металлических тепловых труб плоского типа заявляемой конструкции приведены в таблице 1 «Сравнение характеристик металлических тепловых труб плоского типа заявляемой конструкции» (фиг. 12).

Как видно из данных приведенных в таблице, чем больше площадь поперечного сечения жидкостных (теплоносительных) каналов, тем большую рабочую нагрузку выдерживает металлическая плоская тепловая труба заявляемой конструкции.

Пространственная ячеистая структура заявляемой конструкции металлической тепловой трубы может содержать непрерывные капиллярно-пористые прямолинейные перемычки, количество которых может варьироваться и которые могут быть расположены вдоль площади трубы от мест повышенного локального нагрева к месту теплоотвода, что обеспечивает повышенные теплофизические характеристики при неравномерном нагреве по площади тепловой трубы и выравнивание общего температурного поля.

Тепловые трубы заявляемой конструкции демонстрируют приближение к оптимальным соотношениям площади теплоносительных и паровых каналов при фиксированном значении характеристик пористой структуры пористых артерий теплоносителя и капиллярно-пористых столбиков.

Повышение эффективной теплопроводности заявляемой конструкции тепловой трубы плоского типа при высоких удельных тепловых нагрузках обусловлена наличием в ее конструкции дополнительных фитилей для теплоносителя.

Металлическая тепловая труба плоского типа заявляемой конструкции работоспособна и в условиях, когда перенос рабочей жидкости осуществляется в направлении, противоположном действию силы тяжести.

Кроме того, заявляемая конструкция металлической тепловой трубы плоского типа позволяет при применении, например, низкотемпературно кипящих теплоносителей обеспечить высокую прочность на разрыв от внутреннего давления.

Применение тепловой трубы предлагаемой конструкции перспективно в летательных аппаратах, в том числе в космической технике.

Используемые источники.

1. Авторское свидетельство СССР №1673824.

2. Патент РФ на изобретение №2457417.

3. Патент США №8356657.

4. Патент США №9459050.

5. Патент США №6293332.

6. ГОСТ 1173-2006 «Фольга, ленты, листы и плиты медные. Технические условия».

7. ГОСТ 4960-2009 «Порошок медный электролитический. Технические условия».