Результат интеллектуальной деятельности: УЛУЧШЕНИЕ СОПРОТИВЛЕНИЯ КАЧЕНИЮ ШИН ИЗ ДИЕНОВОГО КАУЧУКА ПОСРЕДСТВОМ МОДИФИЦИРОВАННЫХ СИЛАНОМ ПОЛИБУТАДИЕНОВ

Вид РИД

Изобретение

Настоящее изобретение относится к применению модифицированных силаном полибутадиенов в каучуковых смесях, в частности для улучшения сопротивления качению шин из диенового каучука.

Сырые шины являются трендом в автомобильной промышленности. Основной целью является снижение сопротивления качению и, таким образом, потребления топлива, а также заноса автомобиля на влажном грунте, в то же время сохраняя постоянным истирание. Добавление форм осажденного диоксида кремния в составы может достигать данной цели, но используемые формы диоксида кремния характеризуются плохой совместимостью с каучуковой матрицей. Данную проблему в настоящее время решают добавлением силанов в качестве улучшающих совместимость средств. Ковалентная связь между наполнителем и полимером доводит уровень истирания наполненных диоксидом кремния шин до уровня наполненных сажей шин.

Таким образом, в документе JP 2008-031244 раскрыта каучуковая композиция протектора шин, состоящая по меньшей мере из или натурального каучука, или из синтетического каучука, и компонента-наполнителя, состоящего исключительно из форм диоксида кремния или форм диоксида кремния и сажи, причем диоксид кремния состоит из по меньшей мере аморфных сферических микрочастиц диоксида кремния со средним размером частиц в диапазоне от 0,05 до 1,00 мкм.

В документах JP 2015083649, US 2014/0121316 или EP 2266819 описана функционализация анионно-полимеризованных полибутадиенов. В документе EP 1479698 описана функционализация полибутадиенов с содержанием винила ниже 2%.

В документе EP 2818505 предлагается каучуковая смесь, где диеновые каучуки реагируют с акриламидами и/или с модифицированными силаном или оловом акриламидами. Получение систем, описанных в уровне техники, является очень сложным.

Следовательно, существует необходимость в улучшенных каучуковых смесях, получаемых простым образом и характеризующихся улучшенными свойствами истирания.

В контексте настоящего изобретения можно показать, что, неожиданно для специалиста в данной области, применение модифицированных силаном полибутадиенов с конкретной микроструктурой в каучуковых смесях приводит к улучшенным свойствам шин.

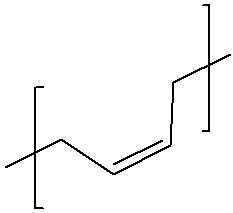

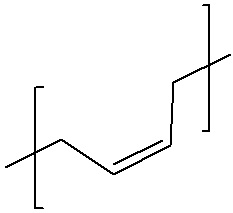

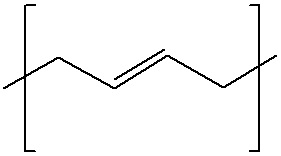

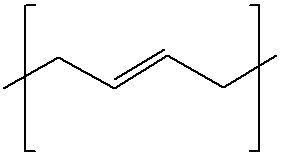

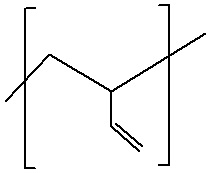

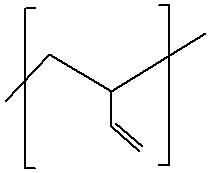

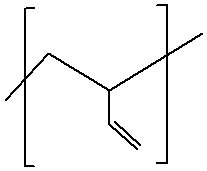

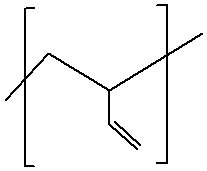

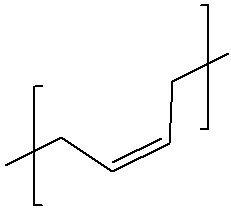

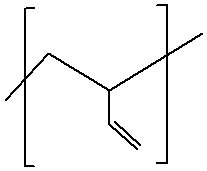

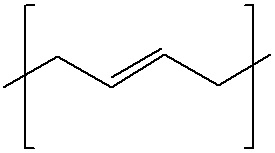

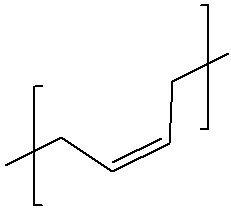

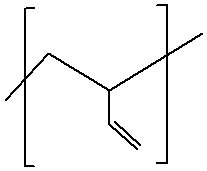

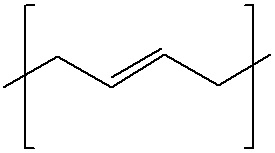

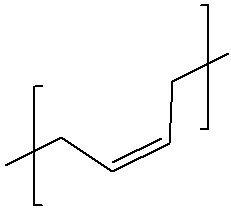

Следовательно, в настоящем изобретении прежде всего предусматривается применение полибутадиенов, модифицированных силаном, в частности, с концевым силаном, в каучуковых смесях, причем полибутадиен содержит полученные из 1,3-бутадиена мономерные звенья:

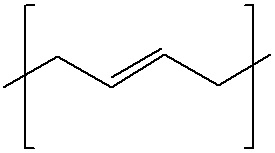

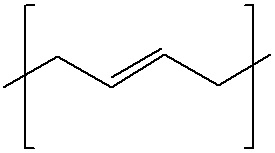

(A) ,

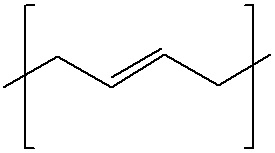

,

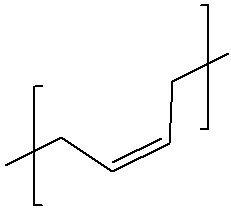

(B) и

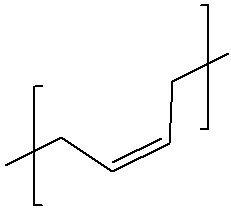

и

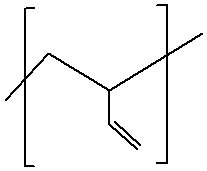

(C) ,

,

и где доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. %, и где сумма долей B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. %.

Преимуществом модифицированных силаном полибутадиенов, используемых согласно настоящему изобретению, является то, что рассеяние энергии, например, сопротивление качению, и истирание по DIN улучшаются.

Модифицированный силаном полибутадиен, используемый согласно настоящему изобретению, получают посредством проведения реакции полибутадиенов с концевыми гидроксильными группами, полученных посредством свободнорадикальной полимеризации, с одним или несколькими органосилановыми соединениями, которые обеспечивают связывание с концевыми гидроксильными группами полибутадиена.

В контексте настоящего изобретения полибутадиен с концевыми гидроксильными группами, полученный посредством свободнорадикальной полимеризации, уже содержит полученные из 1,3-бутадиена мономерные звенья:

(A) ,

,

(B) и

и

(C) ,

,

где доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. %, и где сумма долей B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. %.

Вышеуказанный полибутадиен с концевыми гидроксильными группами представляет собой полибутадиен с гидроксильными группами, полученный посредством свободнорадикальной полимеризации 1,3-бутадиена, в каждом случае содержит полученные из 1,3-бутадиена мономерные звенья A), B) и C), которые присутствуют в полибутадиене, где квадратная скобка на изображении формулы, используемой в данной заявке для мономерных звеньев A), B) и C), полученных из 1,3-бутадиена, присутствующих в полибутадиене, указывает на то, что связь, отмеченная соответствующей квадратной скобкой, не заканчивается, например, метильной группой, но эта связь вместо этого соединяет соответствующее мономерное звено с другим мономерным звеном или гидроксильной группой. Эти мономерные звенья A), B) и C) могут располагаться в полимере в любой желаемой последовательности. Произвольное расположение является предпочтительным.

В предпочтительном варианте осуществления доля каждого из A), B) и C) от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, в каждом случае и независимо друг от друга составляет по меньшей мере 10 мол. %.

Особенно предпочтительно, если доля A) от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 15 до 30 мол. %, доля B) от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 50 до 70 мол. %, и доля C) от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 15 до 30 мол. %. Средняя молекулярная масса полибутадиенов с концевыми гидроксильными группами, определенная при помощи гельпроникающей хроматографии, обычно составляет 1000-10000 г/моль, предпочтительно 1500-5000 г/моль, особенно предпочтительно 1500-3500 г/моль.

В дополнительном варианте осуществления, помимо мономерных звеньев A), B) и C), полученных из 1,3-бутадиена, присутствующих в полибутадиене, также могут присутствовать другие мономерные звенья, в частности те, которые получены не из 1,3-бутадиена. Однако в наиболее предпочтительном варианте осуществления общее количество мономерных звеньев A), B) и C), полученных из 1,3-бутадиена, присутствующих в полибутадиене, представляет долю от всего количества мономерных звеньев, включенных в полимер и включающих звенья, полученные из 1,3-бутадиена, и другие звенья, по меньшей мере 80, предпочтительно 90, более предпочтительно 95 и наиболее предпочтительно 100 мол. %.

Модифицированные силаном полибутадиены, используемые в соответствии с настоящим изобретением, получают, как определено выше, при помощи способа, включающего стадии:

a) обеспечения полибутадиена, полученного посредством свободнорадикальной полимеризации и содержащего гидроксильные группы, предпочтительно концевые гидроксильные группы,

b) проведения реакции полибутадиена с гидроксильными группами со стадии a) с одним или несколькими органосилановыми соединениями.

Полибутадиен, содержащий концевые гидроксильные группы, содержит полученные из 1,3-бутадиена мономерные звенья:

(A) ,

,

(B) и

и

(C) ,

,

где доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. %, и где сумма долей B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. %, при этом предпочтительно доля каждого из A, B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, в каждом случае и независимо друг от друга составляет по меньшей мере 10%, при этом еще более предпочтительно доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 30 мол. %, доля B от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 50 до 70 мол. %, и доля C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 15 до 30 мол. %.

Для способа в соответствии с настоящим изобретением необходима стадия a) предоставления полибутадиена, полученного посредством свободнорадикальной полимеризации, и который содержит гидроксильные группы. Такой полибутадиен с гидроксильными группами можно получать, например, путем полимеризации 1,3-бутадиена в присутствии пероксида водорода, воды и органического растворителя, как описано в документе EP12169794. В предпочтительном варианте осуществления термин “полибутадиен” при использовании в данном документе следует понимать как означающий продукт, получаемый путем полимеризации мономерных звеньев, каждое из которых имеет по меньшей мере две сопряженные двойные связи, где в порядке предпочтительности по меньшей мере 80, 85, 90, 95, 98, 99 или 99,9% мономерных звеньев представляют собой 1,3-бутадиен.

OH-функциональность полибутадиенов с концевыми гидроксильными группами составляет от 1 до 4, предпочтительно от 2 до 3.

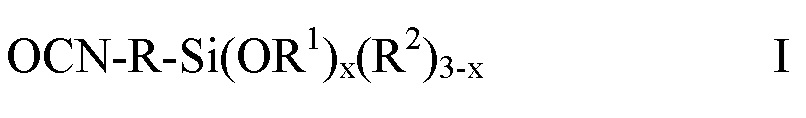

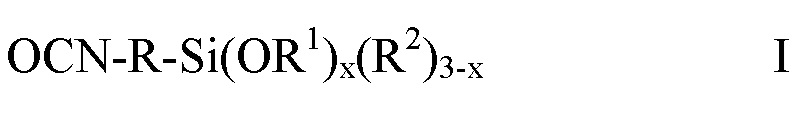

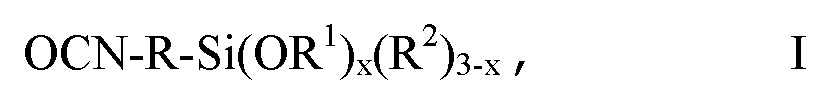

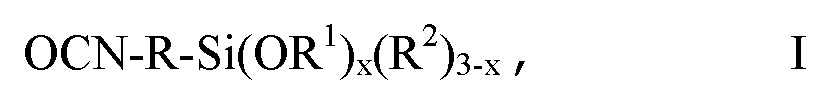

Стадия b) способа в соответствии с настоящим изобретением включает реакцию полибутадиена с концевыми гидроксильными группами, содержащего гидроксильные группы, предпочтительно концевые гидроксильные группы, с одним или несколькими органосилановыми соединениями. Органосилановое соединение/соединения, в частности, выбирают из группы, содержащей соединения формулы I,

где R представляет собой линейные или разветвленные алкиленовые цепи с 1-4 атомами углерода, а каждый из R1 и R2 одновременно или независимо друг от друга представляет собой линейные или разветвленные алкильные цепи с 1-4 атомами углерода. В указанной реакции NCO-группы соединений формулы I реагируют с OH-группами полибутадиенов с концевыми гидроксигруппами с образованием -NH-CO-O-групп, которые связывают вместе соединения формулы I и полибутадиен с концевыми гидроксигруппами.

Подходящие соединения формулы I, OCN-R-Si(OR1)x(R2)3-x, включают в принципе все возможные соединения, описанные выше в данном документе. Особенно предпочтительно, если x = 3, и R1 выбран из метильных и этильных групп.

Подходящие соединения формулы I включают, например, изоцианатоалкилалкоксисиланы, в частности выбранные из группы, содержащей 3-изоцианатопропилтриметоксисилан, 3-изоцианатопропилтриэтоксисилан, 3-изоцианатопропилтриизопропоксисилан, 2-изоцианатоэтилтриметоксисилан, 2-изоцианатоэтилтриэтоксисилан, 2-изоцианатоэтилтриизопропоксисилан, 4-изоцианатобутилтриметоксисилан, 4-изоцианатобутилтриэтоксисилан, 4-изоцианатобутилтриизопропоксисиланы, изоцианатометилтриметоксисилан, изоцианатометилтриэтоксисилан и/или изоцианатометилтриизопропоксисилан.

Особое предпочтение отдают применению 3-изоцианатопропилтриалкоксисиланов, в частности 3-изоцианатопропилтриметоксисилану и/или изоцианатопропилтриэтоксисилану, в качестве соединений формулы I.

На стадии b) молекулярное соотношение между концевыми гидроксильными группами и органосилановым соединением составляет, в частности, от 0,3 до 1,1, предпочтительно от 0,6 до 1,0.

Реакцию полибутадиена с гидроксильными группами на стадии b) обычно выполняют при температурах от 20°C до 70°C, предпочтительно от 50°C до 70°C. Время реакции составляет от 0,5 до 3,5 ч, обычно от 1,5 до 2 ч.

Стадию b) вышеуказанного способа предпочтительно проводят в защитной атмосфере газа, предпочтительно азота или аргона, в частности предпочтительно азота, и ее можно проводить в присутствии или в отсутствие растворителя. Стадию b) предпочтительно проводят в отсутствие растворителя. Когда растворитель используют, его предпочтительно выбирают из группы, содержащей жидкие при комнатной температуре алифатические, ароматические, сложноэфирные и эфирные соединения. В одном варианте осуществления растворитель представляет собой жидкое при комнатной температуре алифатическое соединение, например, гексан, гептан, октан, циклогексан, жидкое при комнатной температуре (25°C) ароматическое соединение, например, бензол, толуол, жидкий при комнатной температуре сложный эфир, например, этилацетат, бутилацетат, или жидкий при комнатной температуре простой эфир, например, диэтиловый эфир или диизопропиловый эфир, диоксан или тетрагидрофуран. Природа и количество растворителя зависит от применяемого полибутадиена, содержащего гидроксильные группы, и от количества органосиланового соединения. Доля от суммы полибутадиена, содержащего гидроксильные группы, и органосиланового соединения определяется желаемым молекулярным соотношением.

Получение можно проводить путем совместной загрузки сначала всех реагентов или иначе постепенным или непрерывным добавлением одного или нескольких реагентов. Если используют растворители, их можно удалять под пониженным давлением посредством испарения.

Для ускорения реакции можно предпочтительно применять катализаторы, известные из химии уретанов, такие как карбоксилаты Sn, Bi, Zn, Ti и других металлов, например, неодеканоат висмута(III) или дилаурат дибутилолова, а также третичные амины, такие как, например, 1,4-диазабицикло[2.2.2]октан (DABCO) или триэтиламин, и пр.

В предпочтительном варианте осуществления модифицированный силаном полибутадиен, используемый в соответствии с настоящим изобретением, имеет среднюю функциональность от 0,1 до 4, предпочтительно от 0,7 до 2,6, в частности предпочтительно от 1,2 до 2,5. Это означает, что молекула полибутадиена имеет в среднем от 0,1 до 4, предпочтительно от 0,7 до 2,6 и особенно предпочтительно от 1,2 до 2,5 силановых групп, независимо от ее длины.

В контексте настоящего изобретения модифицированные силаном полибутадиены содержат силановые группы, преимущественно прикрепленные на концах полибутадиеновых цепей и, таким образом, относятся в контексте настоящего изобретения к полибутадиенам с концевой силановой группой.

Полидиены, в частности полибутадиены, содержащие концевые силановые группы, получаемые вышеуказанным способом, являются особенно подходящими для применения в соответствии с настоящим изобретением в каучуковых смесях.

В настоящем изобретении дополнительно предусматриваются каучуковые смеси, содержащие модифицированные силаном полибутадиены в соответствии с настоящим изобретением, причем полибутадиен содержит полученные из 1,3-бутадиена мономерные звенья:

(A) ,

,

(B) и

и

(C) ,

,

и где доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. %, при этом сумма долей B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. %.

Каучуковые смеси в соответствии с настоящим изобретением можно применять для получения формованных изделий, в частности пневматических шин, легких шин или протекторов шин.

Каучуковые смеси в соответствии с настоящим изобретением могут содержать каучук, наполнитель, предпочтительно осажденный диоксид кремния, необязательно также вспомогательные вещества для каучука и по меньшей мере один модифицированный силаном полибутадиен в соответствии с настоящим изобретением.

Модифицированные силаном полибутадиены в соответствии с настоящим изобретением можно использовать в количествах от 0,5 до 25 частей по весу, предпочтительно от 1 до 15 частей по весу, особенно предпочтительно от 1 до 10 частей по весу, очень предпочтительно от 2 до 8 частей по весу, чрезвычайно предпочтительно от 5 до 8 частей по весу, в пересчете на 100 частей по весу каучука.

Добавление модифицированных силаном полибутадиенов в соответствии с настоящим изобретением и добавление наполнителей предпочтительно выполняют при температурах материала от 100°C до 200°C, особенно предпочтительно при температурах материала от 130°C до 170°C, но могут также выполнять на более поздней стадии при температурах материала от 40°C до 100°C, например, вместе с дополнительными вспомогательными веществами для каучука.

Модифицированные силаном полибутадиены в соответствии с настоящим изобретением можно добавлять при операции смешивания как в чистом виде, так и наносить на органический или неорганический носитель. Предпочтительные материалы-носители представляют собой формы диоксида кремния, природные или синтетические силикаты, оксид алюминия, воски, полимеры или сажи.

Модифицированный силаном полибутадиен в соответствии с настоящим изобретением можно также добавлять при операции смешивания предварительно прореагировавшим с биополимерным, биоолигомерным, оксидным или силикатным наполнителем.

Используемые биополимерные, биоолигомерные, оксидные или силикатные наполнители включают природные и/или синтетические наполнители.

Биополимерный, биоолигомерный, оксидный или силикатный наполнитель может содержать на своей поверхности группы –OH или -O-ацетата, например, –O-C(O)-CH3, которые могут реагировать с реакционноспособными алкоксигруппами используемых модифицированных силаном полибутадиенов.

Используемые биополимерные или биоолигомерные наполнители включают природный или модифицированный крахмал, целлюлозу, амилозу, амилопектин, ацетат целлюлозы, мальтозу, целлобиозу, лактозу, сахарозу, рафинозу, гликоген, пектины, хитин или природные или модифицированные белки.

Используемые природные силикатные наполнители включают силикат, например, каолин, слюду, кизельгур, диатомовую землю, тальк, волластонит или глину, или же силикаты, помимо прочего, в виде стекловолокон или стеклотканей.

Используемые оксидные наполнители включают практически все типы оксидов, например, оксид алюминия, гидроксид или тригидрат алюминия, оксид цинка, оксиды бора, оксиды магния или же оксиды переходных металлов, такие как диоксид титана.

Используемые оксидные или силикатные наполнители также включают алюмосиликаты, силикаты, цеолиты, осажденные или пирогенные формы диоксида кремния.

Предпочтительно, если биополимерный, биоолигомерный, оксидный или силикатный наполнитель представляет собой осажденный диоксид кремния.

Каучуковые смеси могут также содержать силиконовое масло и/или алкилсилан.

Наполнители, используемые для каучуковых смесей по настоящему изобретению, включают следующее.

- Сажи: сажи для применения в данном случае получают при помощи способов получения ламповой сажи, печной сажи или газовой сажи, и они имеют площади поверхности по БЭТ от 20 до 200 м2/г, например, это могут быть сажи SAF, ISAF, HSAF, HAF, FEF или GPF. Сажи также могут необязательно содержать гетероатомы, например, Si.

- Формы диоксида кремния, предпочтительно осажденные формы диоксида кремния, полученные, например, посредством осаждения растворов силикатов, предпочтительно растворимого стекла, или гидролиза в пламени галогенидов кремния с удельными значениями площади поверхности от 5 до 1000. Осажденный диоксид кремния может предпочтительно иметь площадь поверхности по БЭТ от 20 до 400 м2/г, особенно предпочтительно от 80 до 280 м2/г, очень предпочтительно от 150 до 210 м2/г и чрезвычайно предпочтительно от 80 до 185 м2/г. Осажденный диоксид кремния может иметь размер первичных частиц от 5 до 400 нм, предпочтительно от 10 до 100 нм, особенно предпочтительно от 10 до 40 нм. Формы диоксида кремния могут также необязательно находиться в форме смешанных оксидов с другими оксидами металлов, такими как оксиды Al, Mg, Ca, Ba, Zn и титана.

- Синтетические силикаты, такие как силикат алюминия, силикаты щелочно-земельных металлов, такие как силикат магния или силикат кальция, с площадью поверхности по БЭТ от 20 до 400 м2/г и диаметрами первичных частиц от 10 до 400 нм.

- Природные силикаты, такие как каолин и другие встречающиеся в природе формы диоксида кремния.

- Стекловолокна и стеклоткани (маты, пряди) или стеклянные микрогранулы.

Сажи с площадями поверхности по БЭТ от 20 до 400 м2/г или высокодисперсные осажденные формы диоксида кремния с площадями поверхности по БЭТ от 20 до 400 м2/г, например, можно предпочтительно использовать в количествах от 5 до 150 частей по весу, в каждом случае в пересчете на 100 частей каучука.

Указанные наполнители можно применять отдельно или в смесях. В особенно предпочтительном варианте осуществления каучуковая смесь в соответствии с настоящим изобретением может содержать от 10 до 150 частей по весу наполнителей, предпочтительно осажденного диоксида кремния, необязательно вместе с 0-100 частей по весу сажи, а также 0,5-25 частей по весу, предпочтительно 1-15 частей по весу, особенно предпочтительно 1-10 частей по весу, еще более предпочтительно 2-8 частей по весу, чрезвычайно предпочтительно 5-8 частей по весу модифицированного силаном полибутадиена по настоящему изобретению, в каждом случае в пересчете на 100 частей по весу каучука.

Для получения каучуковых смесей по настоящему изобретению являются подходящими не только натуральный каучук, но и синтетические каучуки. Предпочтительные синтетические каучуки описаны, например, в W. Hofmann, Kautschuktechnologie [Rubber Technology], Genter Verlag, Stuttgart 1980. Они включат, помимо прочего:

- полибутадиен (BR);

- полиизопрен (IR);

- сополимеры стирола/бутадиена с содержанием стирола от 1 до 60, предпочтительно от 2 до 50 вес. % (SBR);

- сополимеры изобутилена/изопрена (IIR);

- сополимеры бутадиена/акрилонитрила с содержанием акрилонитрила от 5 до 60, предпочтительно от 10 до 50 вес. % (NBR);

- частично гидрированный или полностью гидрированный NBR-каучук (HNBR);

- сополимеры этилена/пропилена/диена (EPDM)

и смеси этих каучуков. Интерес для получения шин для автомобилей представляют, в частности, анионно-полимеризованные L-SBR каучуки с температурой стеклования, например, выше -50°C, и их смеси с диеновыми каучуками.

Каучуки, которые можно предпочтительно использовать, включают натуральный каучук или смеси натурального каучука и диенового каучука, предпочтительно полибутадиена, полиизобутена или сополимера стирола и бутадиена.

Вулканизаты по настоящему изобретению могут дополнительно содержать вспомогательные продукты для каучука, такие как ускорители реакций, стабилизаторы старения, термостабилизаторы, светостабилизаторы, антиозонанты, вспомогательные средства для обработки, пластификаторы, смолы, усилители клейкости, вспенивающие вещества, красители, пигменты, воски, наполнители, органические кислоты, ингибиторы, оксиды металлов и активаторы, такие как триэтаноламин, полиэтиленгликоль, гексантриол, которые известны в каучуковой промышленности.

Вспомогательные вещества для каучука применяют в обычных количествах, определяемых, помимо прочего, конечным применением. Обычные количества составляют, например, количества от 0,1 до 50 частей по весу в пересчете на каучук. Обычно целесообразно добавлять также сшивающие средства. Дополнительные известные сшивающие средства, которые можно применять, включают серу или пероксиды. Каучуковые смеси по настоящему изобретению могут дополнительно содержать ускорители вулканизации. Примеры подходящих ускорителей вулканизации включают меркаптобензотиазолы, сульфенамиды, гуанидины, тиурамы, дитиокарбаматы, тиомочевины и тиокарбонаты. Ускорители вулканизации, а также серу или пероксиды можно применять в количествах от 0,1 до 10 частей по весу, предпочтительно от 0,1 до 5 частей по весу, в пересчете на 100 частей по весу каучука.

Каучуковая смесь по настоящему изобретению может содержать один или несколько органосиланов.

Органосилан может представлять собой алкилсилан, винилсилан, содержащий этоксисилил меркаптооганосилан, содержащий этоксисилил тиоцианатоорганосилан, содержащий этоксисилил блокированный меркаптоорганосилан или содержащий этоксисилил ди/полисульфидный алкоксисилан.

Органосилан может предпочтительно представлять собой триэтоксиалкилсилан, триэтоксивинилсилан, содержащий триэтоксисилил меркаптоорганосилан, содержащий триэтоксисилил тиоцианатоорганосилан, содержащий триэтоксисилил блокированный меркаптоорганосилан или содержащий триэтоксисилил ди/полисульфидный алкоксисилан.

Дополнительные органосиланы, которые можно использовать, включают меркаптооргано(алкоксисиланы) с группами C8H17-O-, C10H21-O-, C12H25-O-, C14H29-O-, C16H33-O- или C18H37-O-, связанными с кремнием.

Дополнительные органосиланы, которые можно использовать, включают блокированные меркаптооргано(алкоксисиланы) с группами C8H17-O-, C10H21-O-, C12H25-O-, C14H29-O-, C16H33-O- или C18H37-O-, связанными с кремнием, или блокированные меркаптооргано(алкоксисиланы) с двухатомными спиртами (диолами), связанными с кремнием (например, NXT LowV, NXT Ultra-LowV или силаны группы продуктов NXT Z от Momentive).

Дополнительные органосиланы, которые можно использовать, включают полисульфидные алкоксисиланы формул:

EtO-Si(Me)2-CH2-CH2-CH2-S2-CH2-CH2-CH2-Si(Me)2(OEt),

EtO-Si(Me)2-CH2-CH2-CH2-S3-CH2-CH2-CH2-Si(Me)2(OEt) или

EtO-Si(Me)2-CH2-CH2-CH2-S4-CH2-CH2-CH2-Si(Me)2(OEt).

Дополнительные органосиланы, которые можно добавлять в каучуковые смеси по настоящему изобретению, включают 3-меркаптопропил(триэтоксисилан) (например, Si263 от Evonik Industries AG), 3-тиоцианатопропил(триэтоксисилан) (например, Si 264 от Evonik Industries AG), бис(триэтоксисилилпропил)полисульфид (например, Si 69 от Evonik Industries AG), бис(триэтоксисилилпропил)дисульфид (например, Si 266 от Evonik Industries AG).

Дополнительные органосиланы, которые можно использовать, включают меркаптоорганосиланы, содержащие алкилполиэфир-спирт (например, Si 363 от Evonik Industries AG), тиоцианатоорганосиланы, содержащие алкилполиэфир-спирт, или/и блокированные меркаптоорганосиланы, содержащие алкилполиэфир-спирт, или полисульфидные силаны, содержащие алкилполиэфир-спирт.

Меркаптоорганосиланы, содержащие алкилполиэфир-спирт, могут представлять собой соединения общей формулы II,

где X представляет собой алкильную, алкокси или алкилполиэфирную группу, и по меньшей мере один X представляет собой алкилполиэфирную группу, R3 представляет собой разветвленную или неразветвленную, насыщенную или ненасыщенную, замещенную или незамещенную алифатическую, ароматическую или смешанную алифатическую/ароматическую двухвалентную углеводородную группу.

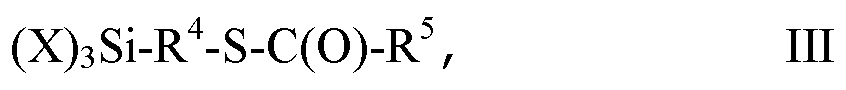

Блокированные меркаптоорганосиланы, содержащие алкилполиэфир-спирт, могут представлять собой соединения общей формулы III,

где X представляет собой алкильную, алкокси или алкилполиэфирную группу, и по меньшей мере один X представляет собой алкилполиэфирную группу, R4 представляет собой разветвленную или неразветвленную, насыщенную или ненасыщенную, замещенную или незамещенную алифатическую, ароматическую или смешанную алифатическую/ароматическую двухвалентную углеводородную группу, и R5 представляет собой разветвленную или неразветвленную, насыщенную или ненасыщенную, замещенную или незамещенную алифатическую, ароматическую или смешанную алифатическую/ароматическую одновалентную углеводородную группу, предпочтительно C1-C25-, особенно предпочтительно C2-C22-, очень предпочтительно C7–C17- и чрезвычайно предпочтительно C11-C16-углеводородную группу.

Количество органосилана может составлять от 0,5 до 20 частей по весу, предпочтительно от 1 до 16 частей по весу, особенно предпочтительно от 2 до 12 частей по весу, очень предпочтительно от 3 до 7 частей по весу в пересчете на 100 частей по весу каучука (phr).

Каучуковая смесь в соответствии с настоящим изобретением может предпочтительно содержать натуральный каучук или смеси натурального каучука и диенового каучука, 10-150 частей по весу осажденного диоксида кремния, 0-100 частей по весу сажи, 0,5-20 частей по весу органосилана и 0,5-25 частей по весу, предпочтительно 1-15 частей по весу, особенно предпочтительно 1-10 частей по весу, очень предпочтительно 2-8 частей по весу, чрезвычайно предпочтительно 5-8 частей по весу модифицированного силаном полибутадиена по настоящему изобретению, в каждом случае в пересчете на 100 частей по весу каучука.

Вулканизацию каучуковых смесей по настоящему изобретению можно проводить при температурах 100-200°C, предпочтительно 130-180°C, необязательно под давлением 10-200 бар. Смешивание каучуков с наполнителем, любыми вспомогательными веществами для каучука и модифицированными силаном полибутадиенами по настоящему изобретению можно проводить в обычных установках для смешивания, таких как барабаны, закрытые смесители и смешивающие экструдеры. Вулканизаты каучука по настоящему изобретению подходят для получения формованных изделий. Каучуковые смеси по настоящему изобретению можно применять для получения шин, профилей, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, протекторов шин, обувных подошв, уплотнительных колец и амортизаторов.

В настоящем изобретении также представлены полибутадиены с концевой силановой группой, используемые в соответствии с настоящим изобретением и получаемые способом, включающим стадии:

a) обеспечения полибутадиена, полученного посредством свободнорадикальной полимеризации и содержащего гидроксильные группы, предпочтительно концевые гидроксильные группы,

b) проведения реакции полибутадиена, содержащего гидроксильные группы, со стадии a) с органосилановым соединением, причем полибутадиен содержит полученные из 1,3-бутадиена мономерные звенья:

(A) ,

,

(B) и

и

(C) ,

,

и где доля A от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 10 до 60 мол. %, при этом сумма долей B и C от общего количества мономерных звеньев, полученных из 1,3-бутадиена, присутствующих в полибутадиене, составляет от 40 до 90 мол. %.

Дополнительные предпочтительные признаки полибутадиенов уже были указаны выше.

Органосилановое соединение, в частности, выбирают из группы, содержащей соединения формулы I,

где R представляет собой линейные или разветвленные алкиленовые цепи с 1-4 атомами углерода, а каждый из R1 и R2 одновременно или независимо друг от друга представляет собой линейные или разветвленные алкильные цепи с 1-5 атомами углерода. В указанной реакции NCO-группы соединений формулы I реагируют с OH-группами полибутадиена с концевыми гидроксильными группами с образованием -NH-CO-O-групп, которые связывают вместе соединения формулы I и полибутадиен с концевыми гидроксильными группами.

Подходящие соединения формулы I, OCN-R-Si(OR1)x(R2)3-x, включают в принципе все возможные соединения, описанные выше в данном документе. Особенно предпочтительно, если x = 3, и R1 выбран из метильных и этильных групп.

Подходящие соединения формулы I включают, например, изоцианатоалкилалкоксисиланы, в частности, выбранные из группы, содержащей 3-изоцианатопропилтриметоксисилан, 3-изоцианатопропилтриэтоксисилан, 3-изоцианатопропилтриизопропоксисилан, 2-изоцианатоэтилтриметоксисилан, 2-изоцианатоэтилтриэтоксисилан, 2-изоцианатоэтилтриизопропоксисилан, 4-изоцианатобутилтриметоксисилан, 4-изоцианатобутилтриэтоксисилан, 4-изоцианатобутилтриизопропоксисиланы, изоцианатометилтриметоксисилан, изоцианатометилтриэтоксисилан и/или изоцианатометилтриизопропоксисилан.

Особое предпочтение отдают применению 3-изоцианатопропилтриалкоксисиланов, в частности, 3-изоцианатопропилтриметоксисилану и/или изоцианатопропилтриэтоксисилану, в качестве соединений формулы I.

Даже без дополнительного объяснения считается, что специалист в данной области техники сможет найти самое широкое применение вышеуказанному описанию. Предпочтительные варианты осуществления и примеры таким образом следует понимать только как описательные, и которые никоим образом не являются ограничивающими.

Настоящее изобретение далее будет более конкретно описано со ссылкой на примеры. Альтернативные варианты осуществления настоящего изобретения можно получить аналогичным образом.

Примеры

Получение модифицированных силаном полибутадиенов

Используемые исходные материалы

Полибутадиен с концевыми гидроксильными группами (POLYVEST® HT; Evonik), изоцианатопропилтриэтоксисилан (Sigma Aldrich), изоцианатопропилтриметоксисилан (Evonik), Coscat 83 - триснеодеканоат висмута/неодекановая кислота (58/42%) (C.H. Erbslöh); лаурат дибутилолова (Sigma Aldrich).

Способы

Гельпроникающая хроматография (GPC) полибутадиенов с концевыми гидроксильными группами:

Измерения проводили при 40°C в тетрагидрофуране (THF) при концентрации 1 г/л и расходе 0,3 мл/мин. Хроматографического разделения достигали при помощи предколонки PSS SDV Micro 5 мкм/4,6 x 30 мм и разделительной колонки PSS SDV Micro linear S 5 мкм/4,6 x 250 мм (2x). Обнаружение проводили посредством детектора RI. Калибровку проводили посредством полибутадиенового стандарта (PSS-Kit polybutadiene-1,4, Mp 831-106000, Part No.:PSS-bdfkit, Mn: 1830/4330/9300/18000/33500).

Гельпроникающая хроматография (GPC) полибутадиенов с концевой силановой группой

Измерения проводили при комнатной температуре в тетрагидрофуране (THF) при концентрации 5 г/л и расходе 1 мл/мин. Хроматографическое разделение проводили с применением комбинации колонок стирола-дивинилбензола (2 x 3 см, 5 мкм, линейная; 1 x 30 см 5 мкм, 100Å). Обнаружение проводили посредством детектора RI. Калибровку проводили посредством полистирольных стандартов и абсолютных молекулярных весов, полученных посредством констант Марка-Хаувинка (a= 0,73; k= 0,0266 мл/г).

Определение вязкости

Значения вязкости (система конус-плита) материалов определяли по DIN 53018 при помощи Rheometer Physica MCR 301 от ANTON PAAR Germany GmbH.

Пример 1

В обычную реакционную смесь изначально загружали 84,4 г полибутадиена с концевыми гидроксильными группами, полученного посредством свободнорадикальной полимеризации от Evonik, и 0,05 вес. % катализатора (COSCAT 83 или DBTL) в атмосфере азота в трехгорлую колбу, оснащенную капельной воронкой и термометром, и нагревали до 60°C. При достижении данной температуры добавляли 15,5 г 3-изоцианатопропилтриметоксисилана через капельную воронку при перемешивании и реакционную смесь перемешивали в течение трех часов. Завершение реакции устанавливали путем определения остаточного содержания изоцианата (NCO<0,1%) посредством титрования.

GPC (стандарт PS): Mn=4,600 г/моль; Mw= 11,600 г/моль; D= 2,93.

Вязкость (система конус-плита, 20°C): 8,9 Па*с.

Пример 2

В обычную реакционную смесь изначально загружали 81,9 г полибутадиена с концевыми гидроксильными группами, полученного посредством свободнорадикальной полимеризации от Evonik Industries AG, и 0,05 вес. % катализатора (COSCAT 83 или DBTL) в атмосфере азота в трехгорлую колбу, оснащенную капельной воронкой и термометром, и нагревали до 60°C. При достижении данной температуры добавляли 18 г 3-изоцианатопропилтриметоксисилана через капельную воронку при перемешивании и реакционную смесь перемешивали в течение трех часов. Завершение реакции устанавливали путем определения остаточного содержания изоцианата (NCO<0,1%) посредством титрования.

GPC (стандарт PS): Mn=4,200 г/моль; Mw= 10,500 г/моль; D= 2,48.

Вязкость (20°C): 9,6 Па*с.

Пример 2A

Получали как в примере 2 с применением 81,9 г полибутадиена с концевыми гидроксильными группами и 18,0 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,5 Па*с.

Пример 2B

Получали как в примере 2 с применением 83,4 г полибутадиена с концевыми гидроксильными группами и 16,6 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 9,4 Па*с.

Пример 2C

Получали как в примере 2 с применением 84,7 г полибутадиена с концевыми гидроксильными группами и 15,2 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,8 Па*с.

Пример 2D

Получали как в примере 2 с применением 86,5 г полибутадиена с концевыми гидроксильными группами и 13,4 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,7 Па*с.

Пример 2E

Получали как в примере 2 с применением 88,2 г полибутадиена с концевыми гидроксильными группами и 11,7 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,5 Па*с.

Пример 2F

Получали как в примере 2 с применением 87,2 г полибутадиена с концевыми гидроксильными группами и 12,7 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,2 Па*с.

Пример 2G

Получали как в примере 2 с применением 89,5 г полибутадиена с концевыми гидроксильными группами и 10,5 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,2 Па*с.

Пример 2H

Получали как в примере 2 с применением 91,9 г полибутадиена с концевыми гидроксильными группами и 8,1 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,5 Па*с.

Пример 2I

Получали как в примере 2 с применением 94,4 г полибутадиена с концевыми гидроксильными группами и 5,5 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,4 Па*с.

Пример 2J

Получали как в примере 2 с применением 97,1 г полибутадиена с концевыми гидроксильными группами и 2,8 г 3-изоцианатопропилтриэтоксисилана.

Вязкость (20°C): 8,4 Па*с.

Пример 3

В обычную реакционную смесь изначально загружали 94,43 г полибутадиена с концевыми гидроксильными группами, полученного анионной полимеризацией, и 0,05 вес. % катализатора (COSCAT 83 или DBTL) в атмосфере азота в трехгорлую колбу, оснащенную капельной воронкой и термометром, и нагревали до 60°C. При достижении данной температуры добавляли 5,52 г 3-изоцианатопропилтриэтоксисилана через

капельную воронку при перемешивании и реакционную смесь перемешивали в течение трех часов. Завершение реакции устанавливали путем определения остаточного содержания изоцианата (NCO<0,1%) посредством титрования.

GPC (стандарт PS): Mn=4,800 г/моль; Mw= 5,000 г/моль; D= 1,04

Вязкость (20°C): 27,8 Па*с.

Примеры применения

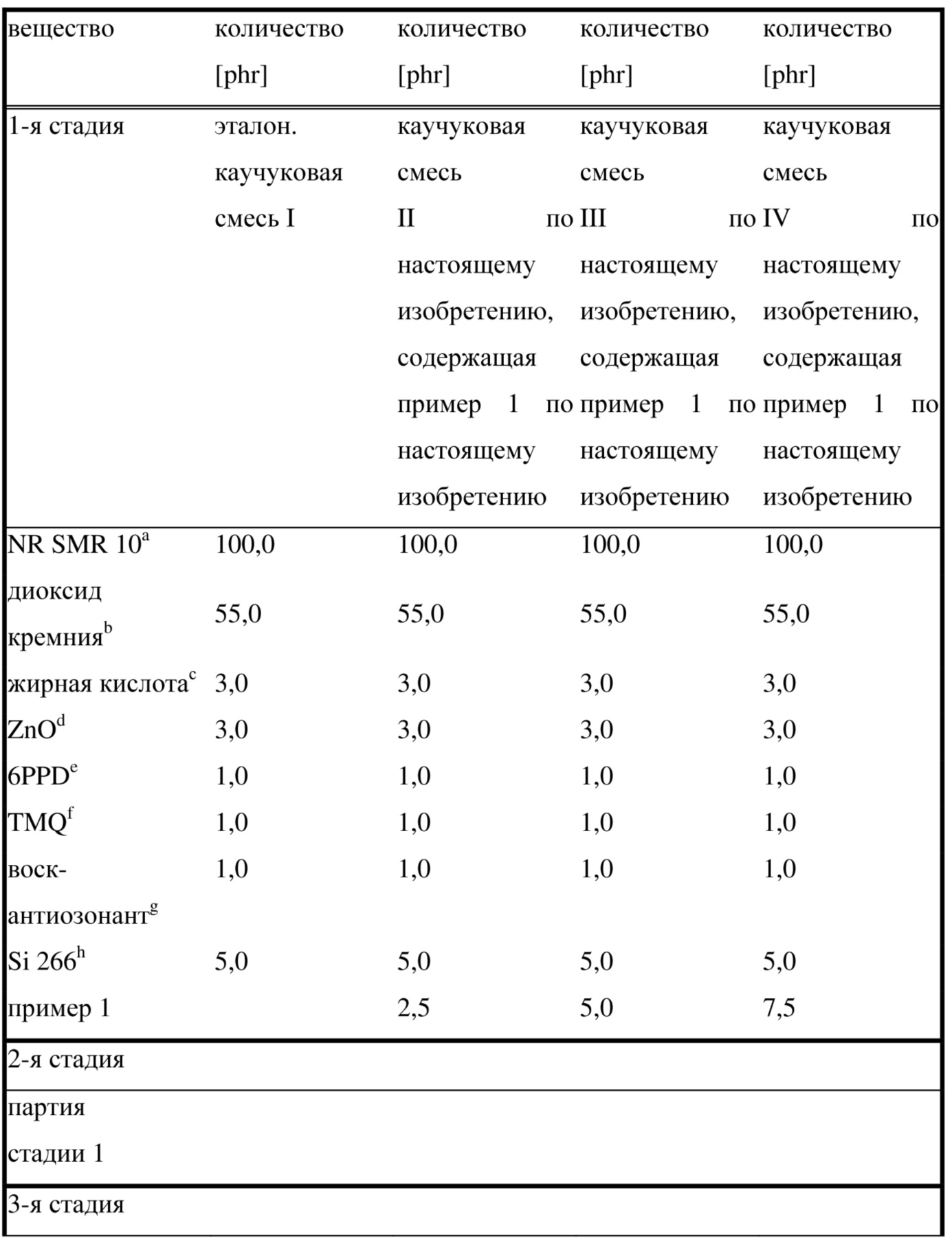

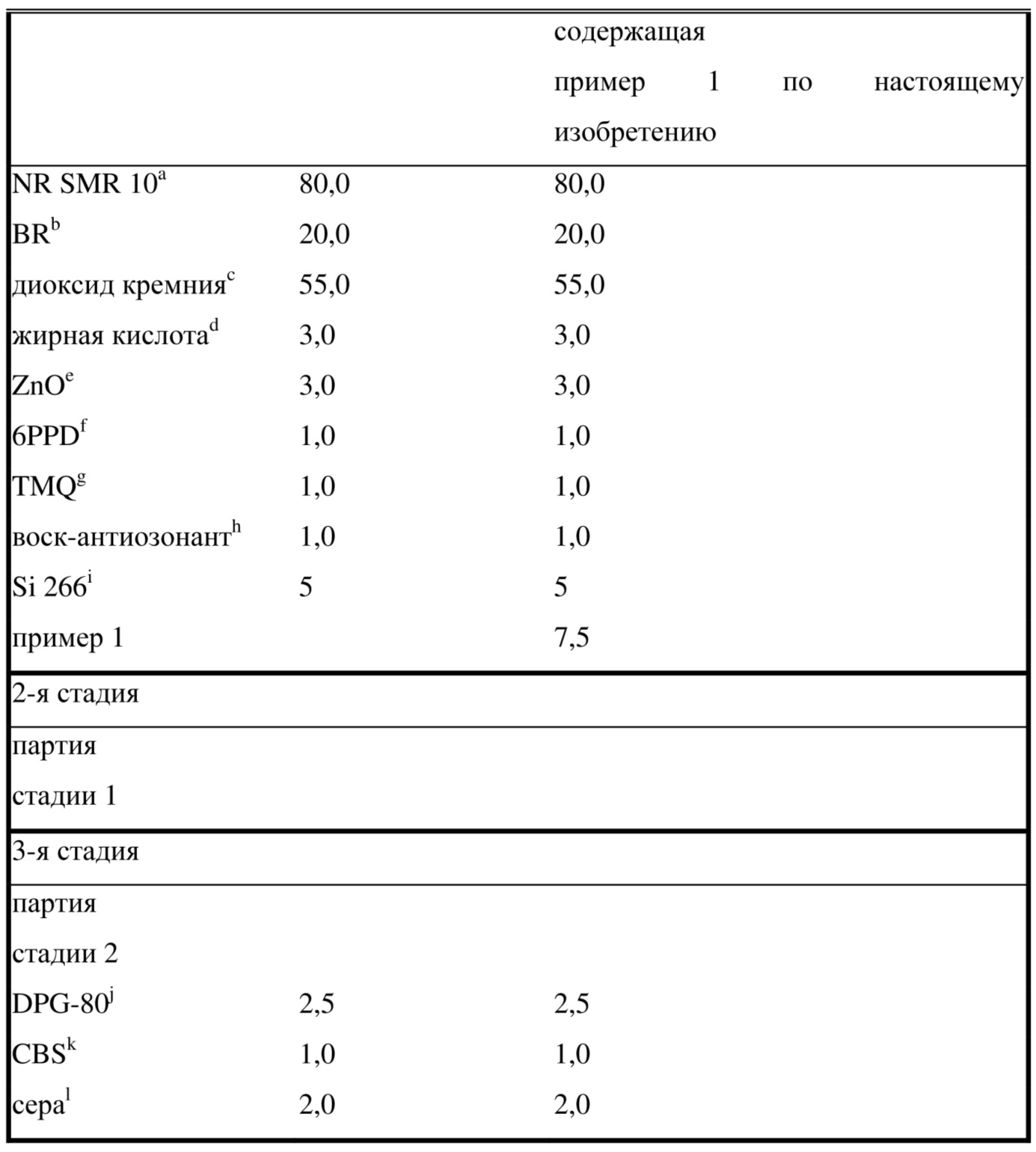

Пример 4: каучуковые смеси I

Состав, применяемый для каучуковых смесей, определен в таблице 1 ниже. В этой таблице единица phr означает массовые части в пересчете на 100 частей используемого сырого каучука. Модифицированный силаном полибутадиен в соответствии с настоящим изобретением используют в качестве добавки в каучуковых смесях по настоящему изобретению в различных количествах.

Таблица 1

Применяемые вещества:

a) NR TSR: SMR 10 от Nordmann, Rassmann GmbH (TSR = технически специфицированный каучук; SMR = стандартный малайзийский каучук).

b) диоксид кремния: ULTRASIL® 7000 GR от Evonik Industries AG.

с) смесь жирных кислот EDENOR ST1 GS, Caldic Deutschland Chemie B.V.

d) ZnO: ZnO RS RAL 844 C от Arnsperger Chemikalien GmbH.

e) 6PPD: N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин Vulkanox 4020/LG от Rhein Chemie Rheinau GmbH.

f) TMQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин Vulkanox HS/LG от Rhein Chemie Rheinau GmbH.

g) воск-антиозонант: Protektor G3108 от Paramelt B.V.

h) Si 266®: бис(триэтоксисилилпропил)дисульфид от Evonik Industries AG.

i) DPG-80: смесь 80% N,N'-дифенилгуанидина и 20% эластомерного носителя и диспергирующего средства Rhenogran® DPG-80 от Rhein Chemie GmbH.

j) CBS: N-циклогексил-2-бензотиазолсульфенамид CZ/EG-C от Rhein Chemie Rheinau GmbH.

k) сера: Mahlschwefel 80/90° от Solvay & CPC Barium Strontium GmbH & Co.KG.

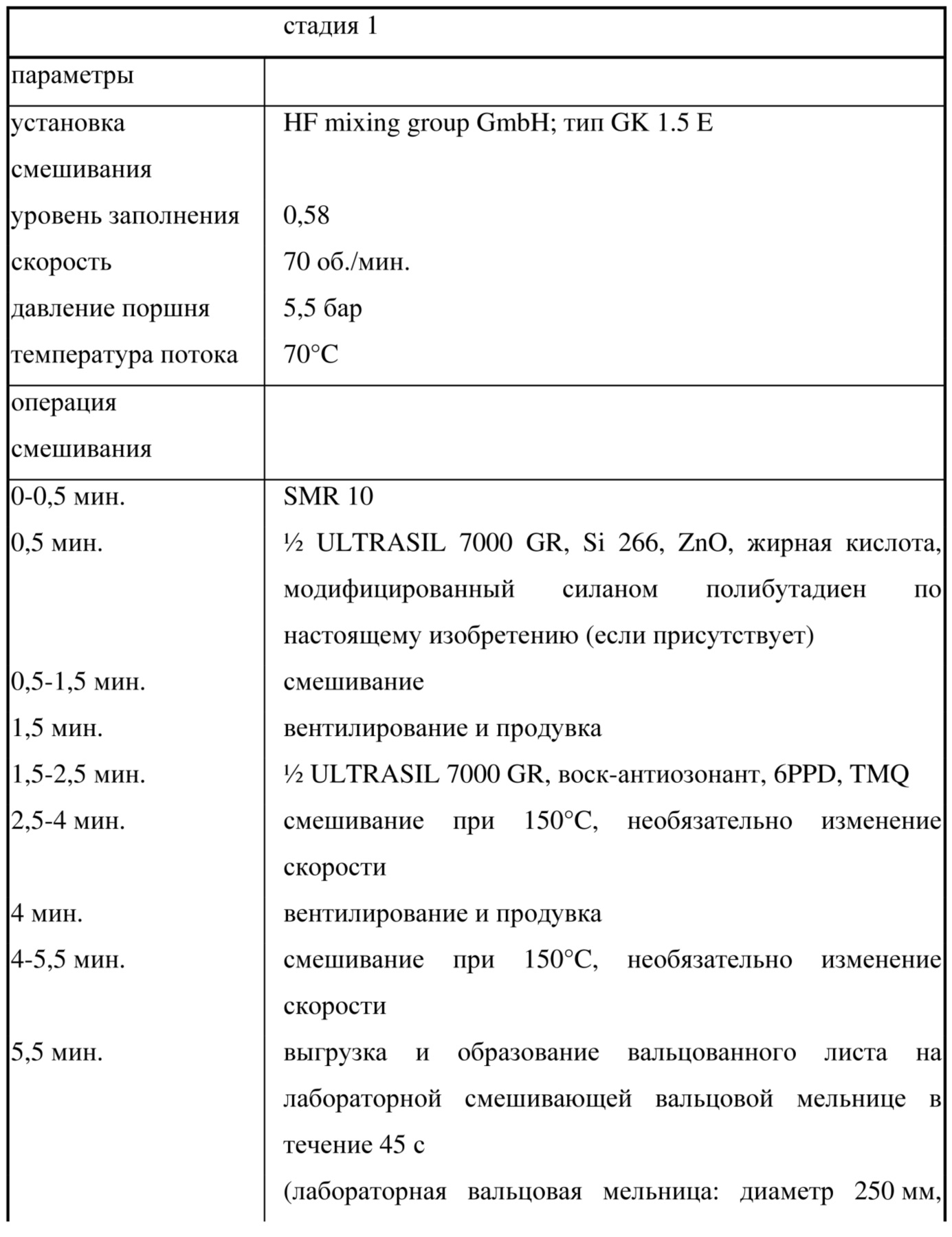

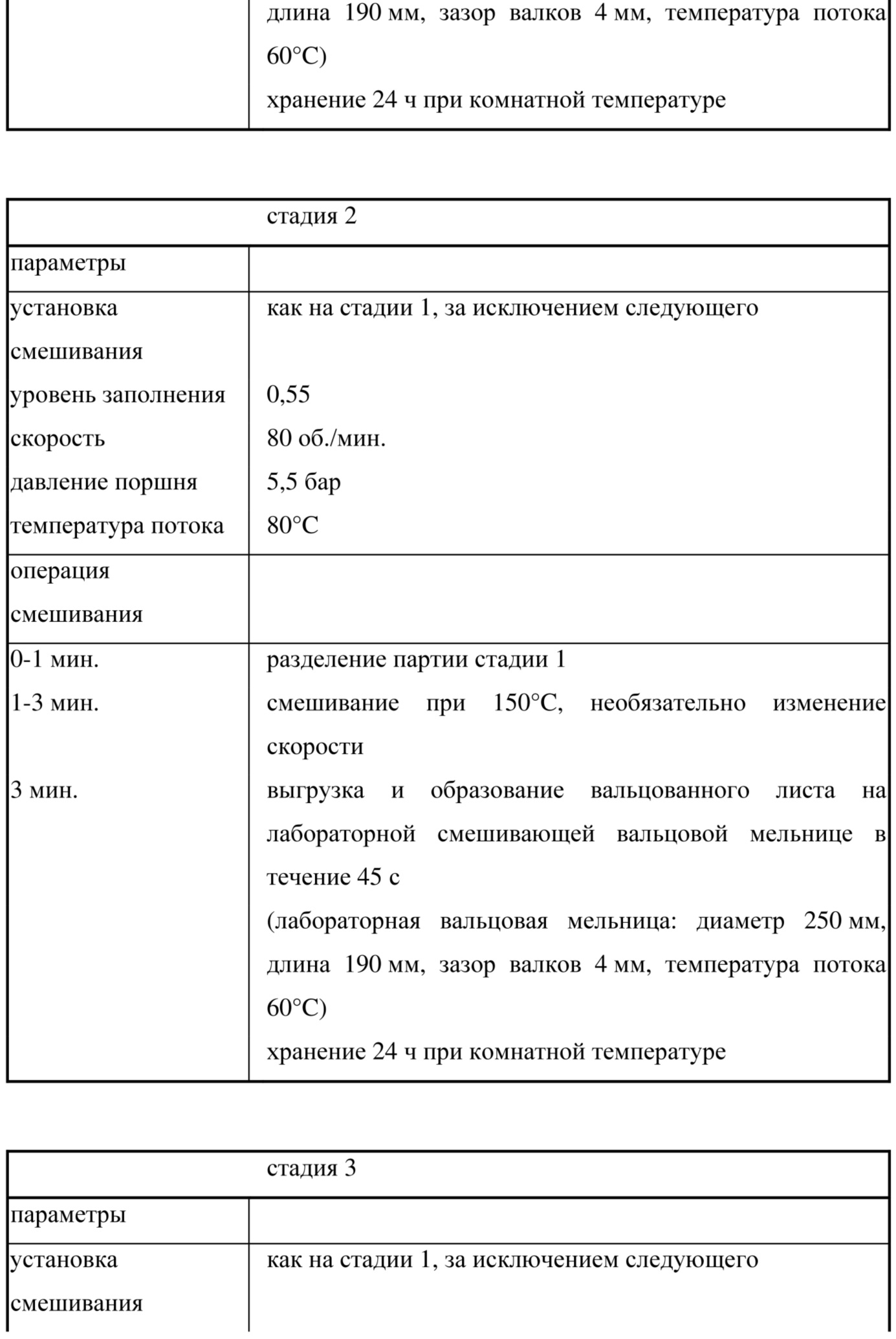

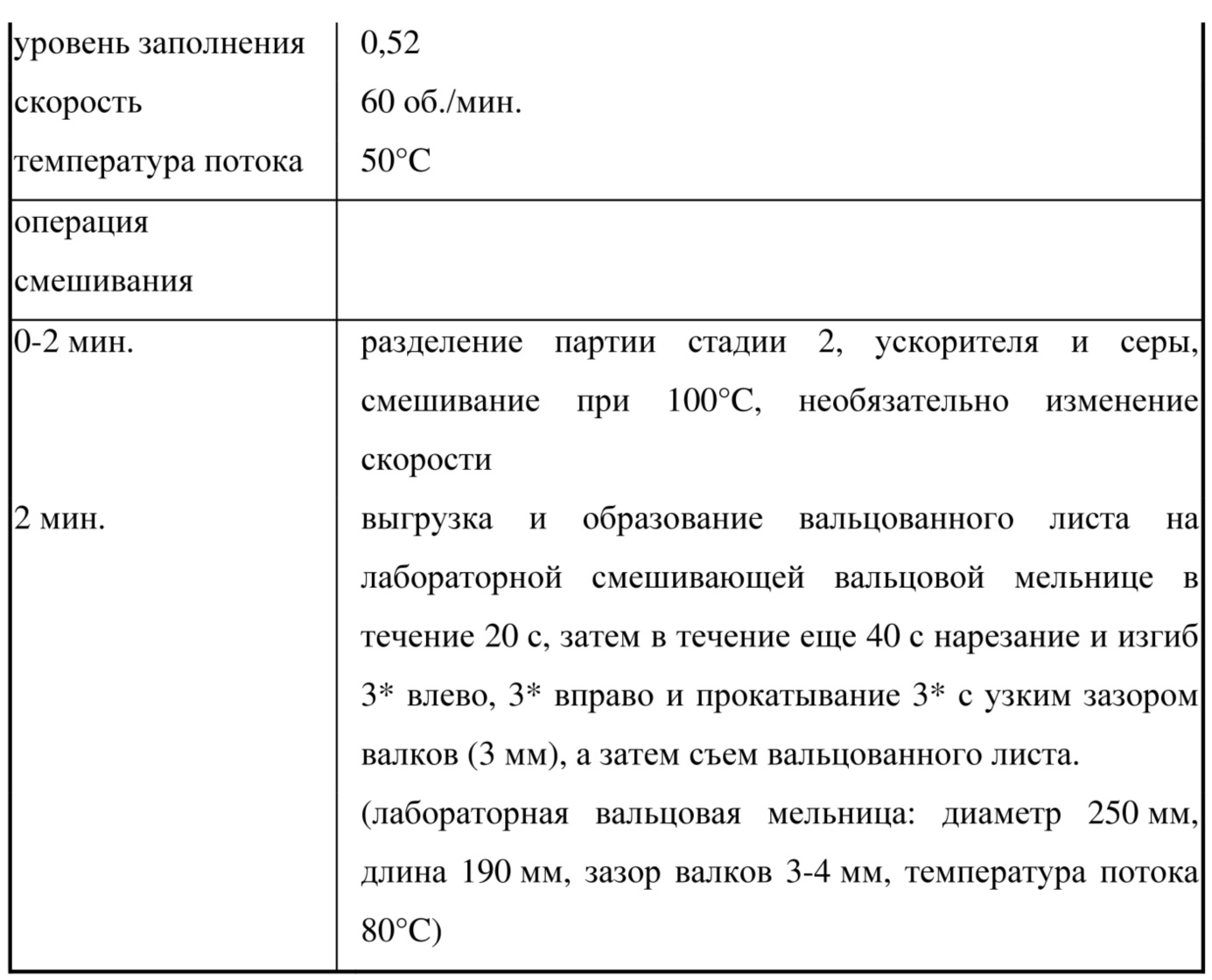

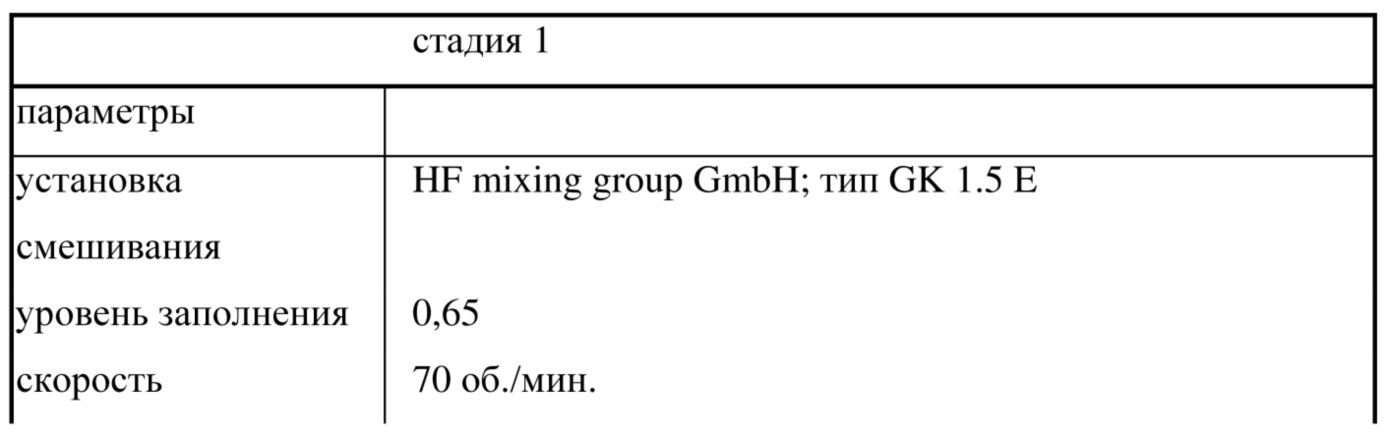

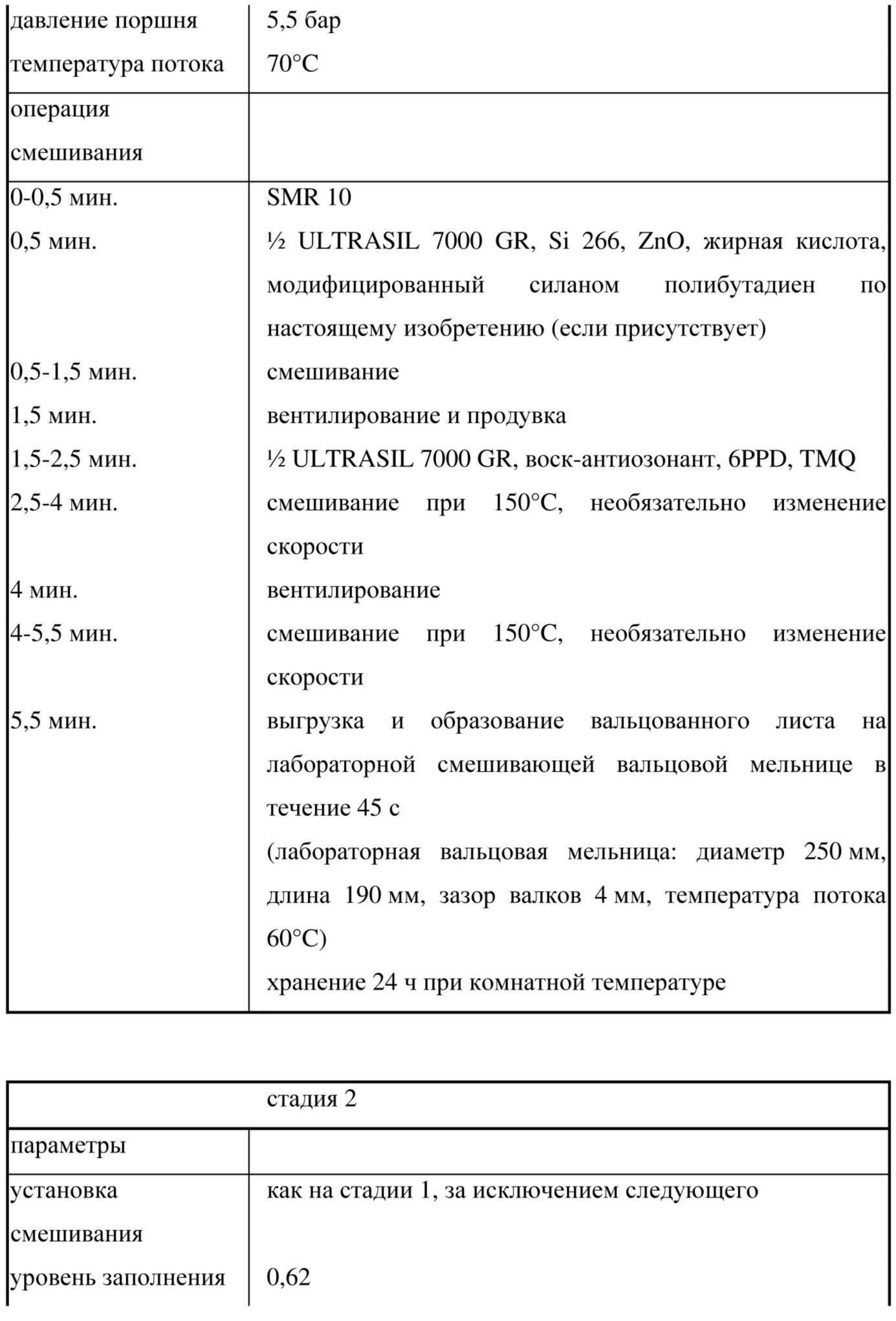

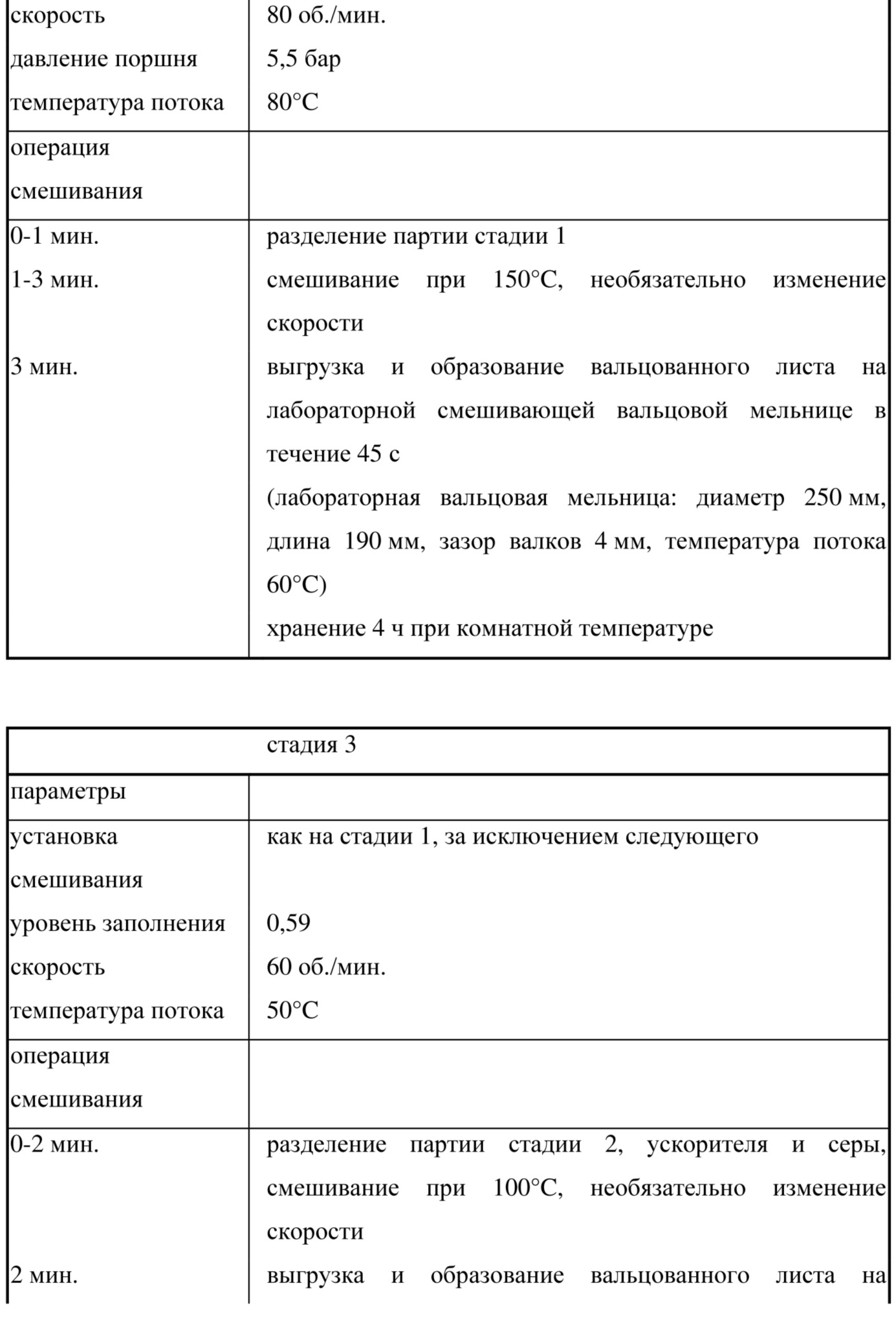

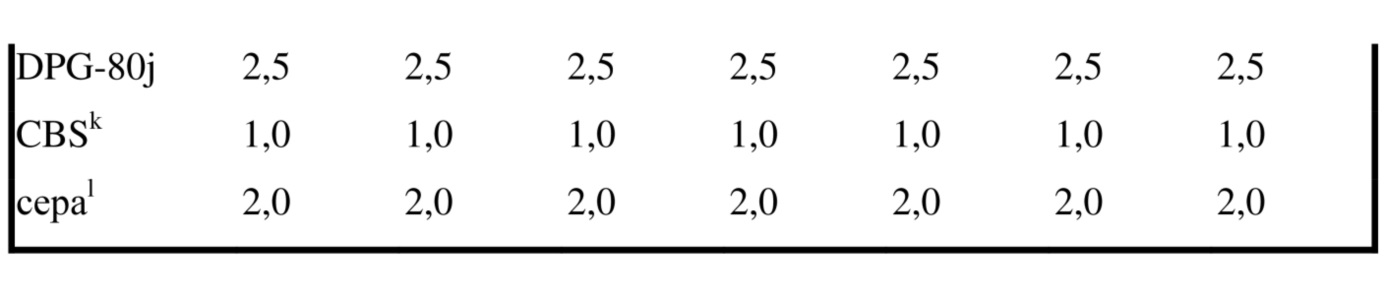

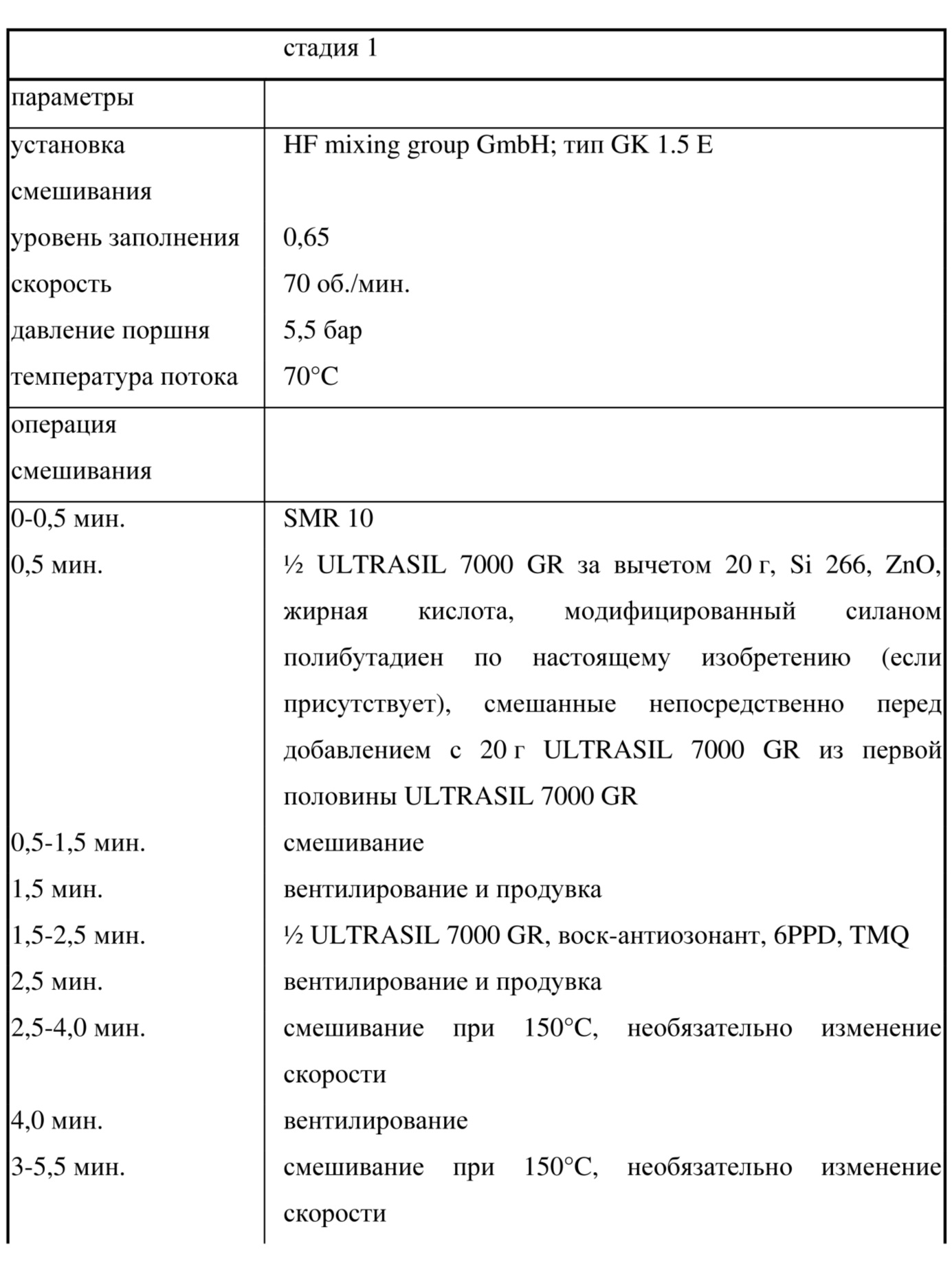

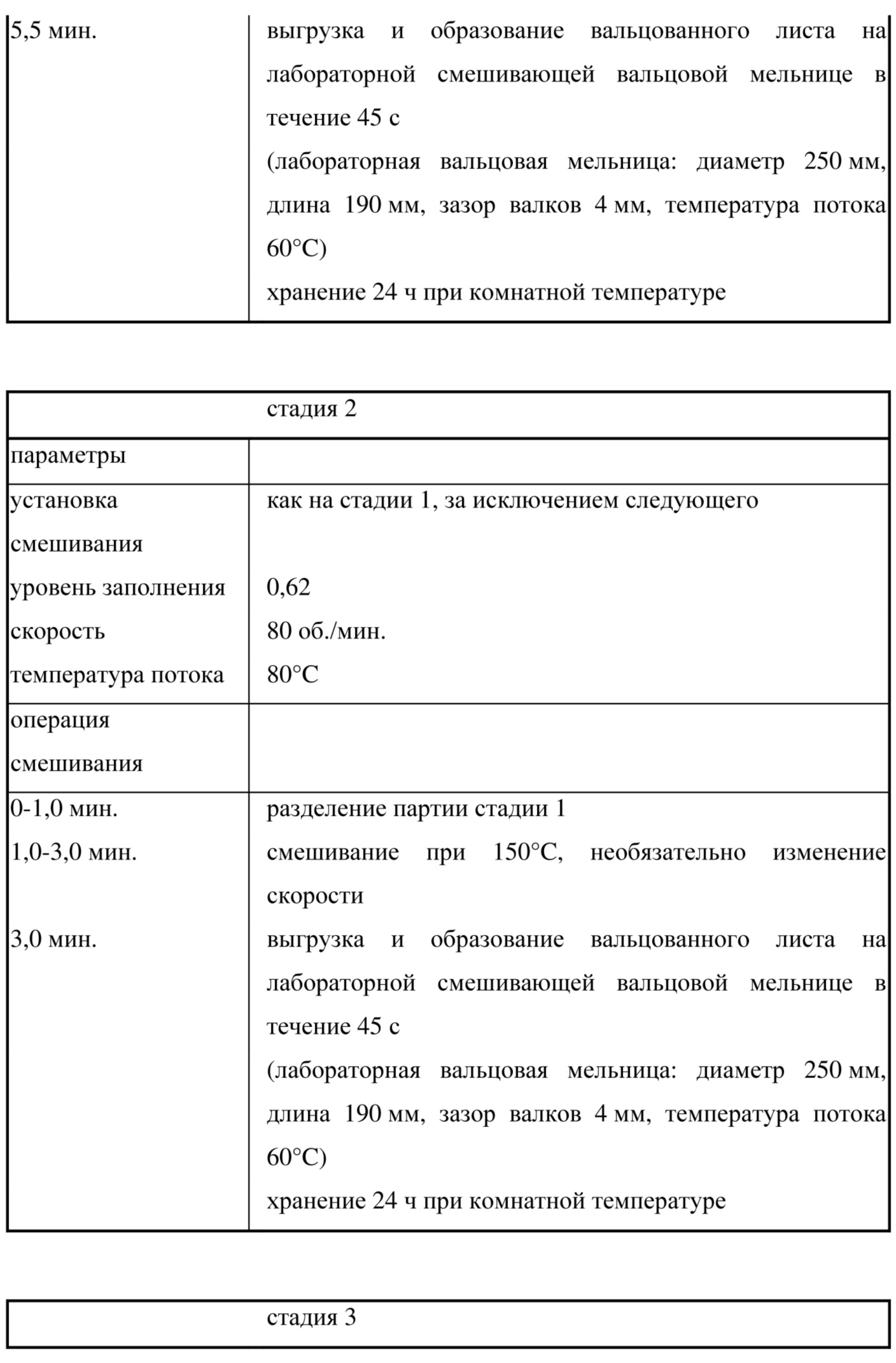

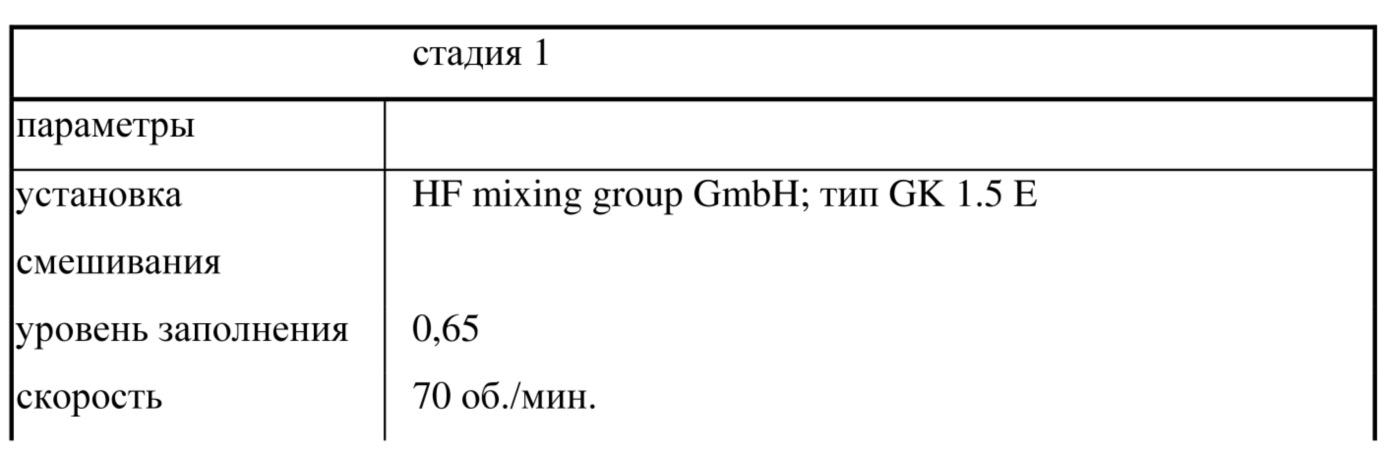

Смеси получали в три стадии в закрытом смесителе объемом 1,5 л (E-типа) при температуре партии 150°C согласно инструкциям смешивания в таблице 2.

Таблица 2

Общий способ получения каучуковых смесей и их вулканизатов описан в “Rubber Technology Handbook”, W. Hofmann, Hanser Verlag 1994.

Вулканизацию проводили при температуре 150°C в обычном вулканизационном прессе с фиксирующим давлением 120 бар после t95%. Время t95% определяли путем перемещения дискового реометра (безроторный вулкаметр) согласно DIN 53529/3 при 150°C.

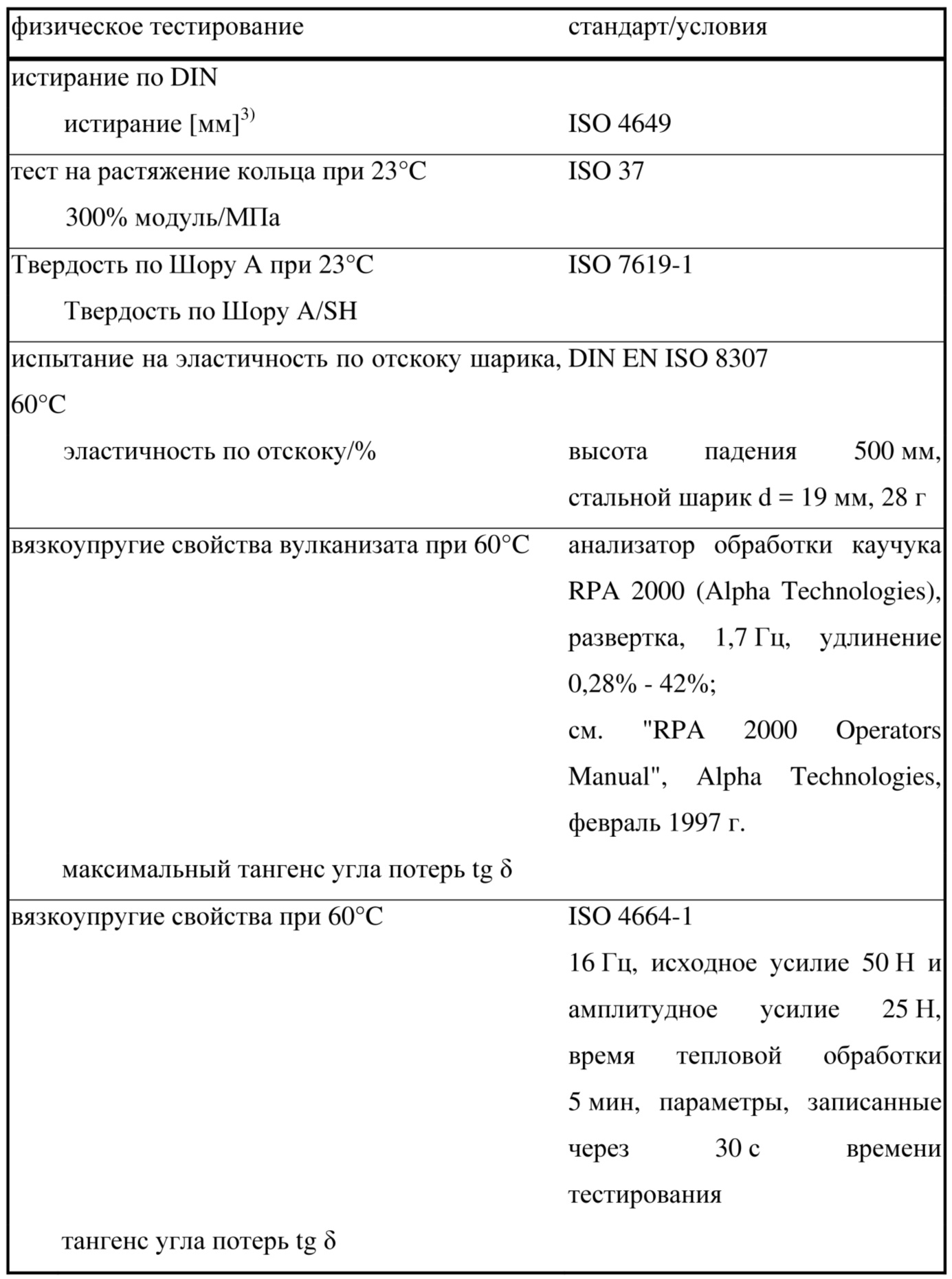

Тестирование каучука проводили в соответствии с методами тестирования, определенными в таблице 3.

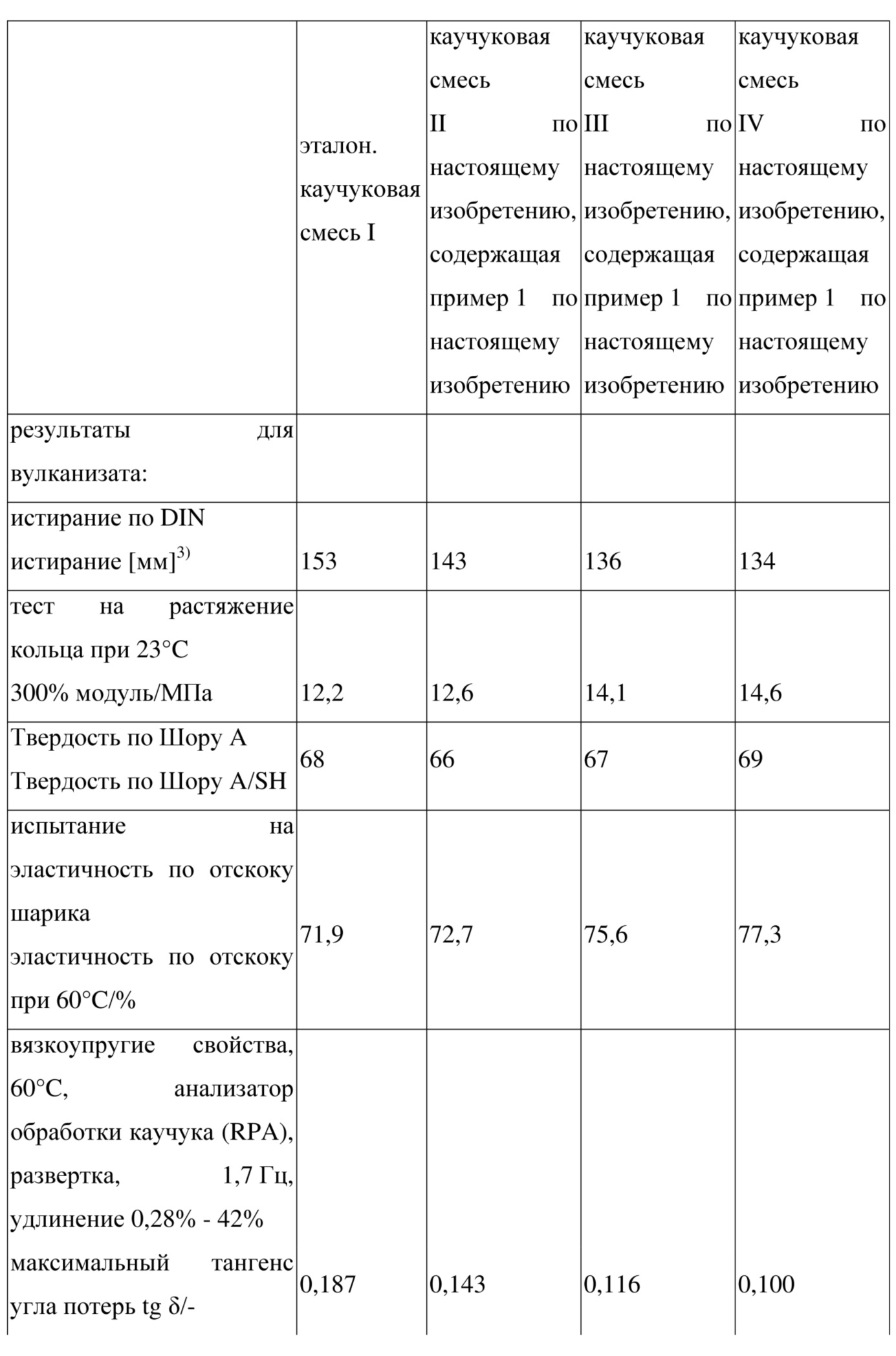

В таблице 4 представлены данные каучука для вулканизатов.

Таблица 3

Таблица 4

Каучуковые смеси II–IV в соответствии с настоящим изобретением показывают улучшенное сопротивление качению (меньшие значения tg δ и более высокие значения эластичности по отскоку при 60°C) по сравнению с эталонной каучуковой смесью I. Этот положительный эффект увеличивается при повышении количества модифицированного силаном полибутадиена в соответствии с настоящим изобретением от смеси II к смеси IV. Добавление модифицированного силаном полибутадиена в соответствии с настоящим изобретением дополнительно обеспечивает улучшенные армирующие характеристики (300% модуль) и более низкое истирание (истирание по DIN).

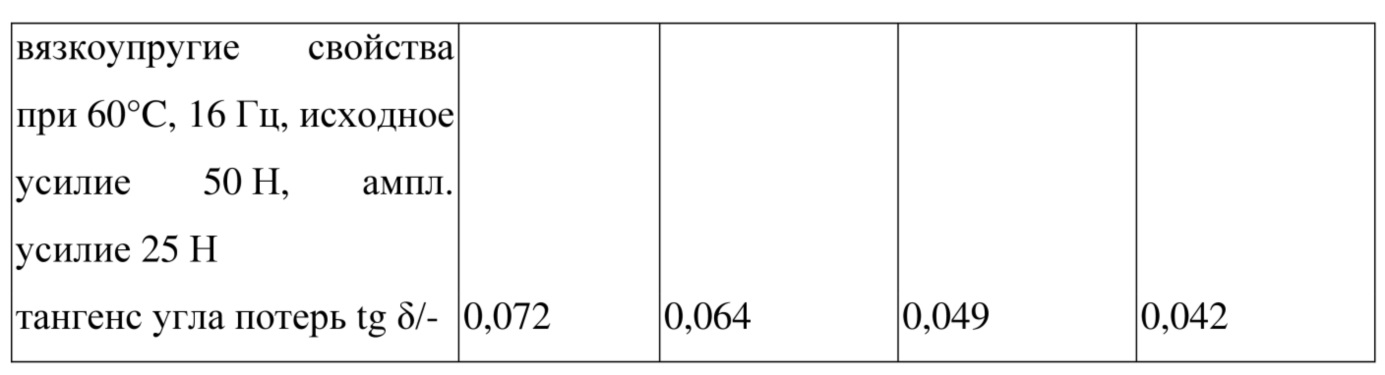

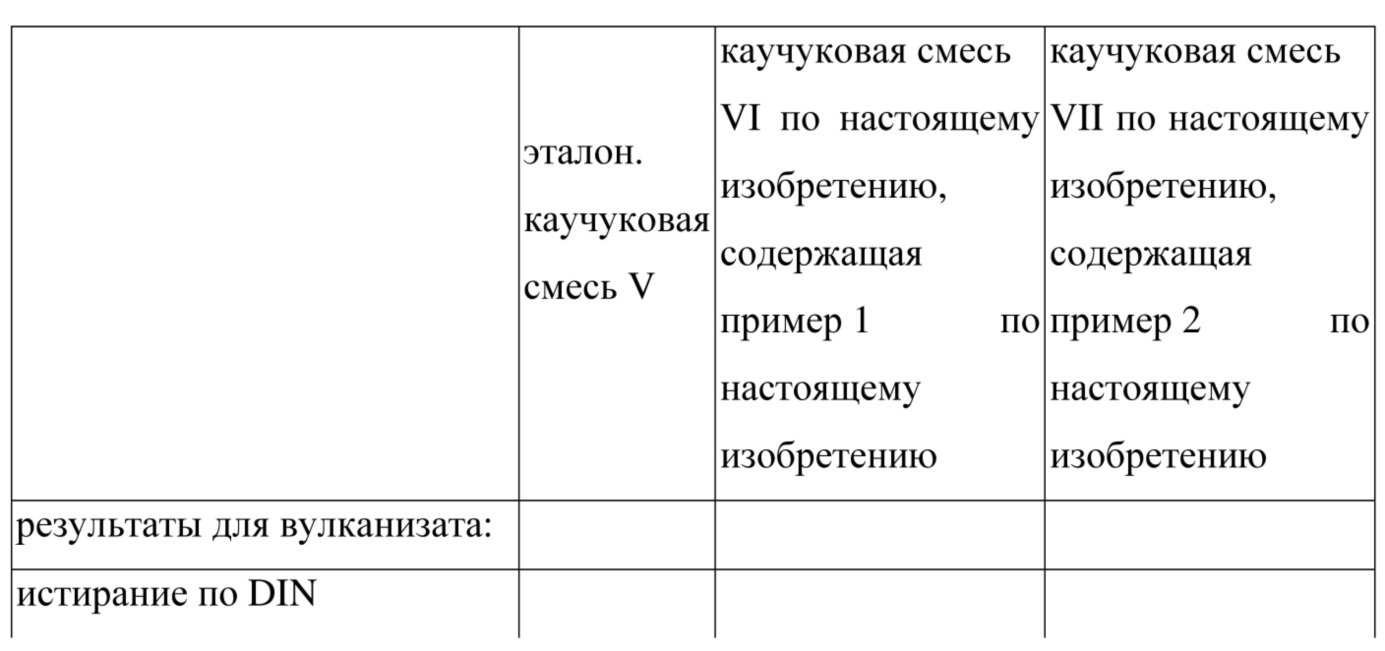

Пример 5: каучуковые смеси II

Состав, применяемый для каучуковых смесей, определен в таблице 5 ниже. В этой таблице единица phr означает массовые части в пересчете на 100 частей используемого сырого каучука. В каучуковых смесях по настоящему изобретению модифицированные силаном полибутадиены в соответствии с настоящим изобретением используются в качестве добавки и частично замещают сернистый силан.

Таблица 5

Применяемые вещества:

a) NR TSR: SMR 10 от Nordmann, Rassmann GmbH (TSR = технически специфицированный каучук; SMR = стандартный малайзийский каучук).

b) диоксид кремния: ULTRASIL® 7000 GR от Evonik Industries AG.

c) жирная кислота: смесь жирных кислот EDENOR ST1 GS, Caldic Deutschland Chemie B.V.

d) ZnO: ZnO RS RAL 844 C от Arnsperger Chemikalien GmbH.

e) 6PPD: N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин Vulkanox 4020/LG от Rhein Chemie Rheinau GmbH.

f) TMQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин Vulkanox HS/LG от Rhein Chemie Rheinau GmbH.

g) воск-антиозонант: Protektor G3108 от Paramelt B.V.

h) Si 266®: бис(триэтоксисилилпропил)дисульфид от Evonik Industries AG.

i) DPG-80: смесь 80% N,N'-дифенилгуанидина и 20% эластомерного носителя и диспергирующего средства Rhenogran® DPG-80 от Rhein Chemie GmbH.

j) CBS: N-циклогексил-2-бензотиазолсульфенамид CZ/EG-C от Rhein Chemie Rheinau GmbH.

k) сера: Mahlschwefel 80/90° от Solvay & CPC Barium Strontium GmbH & Co.KG.

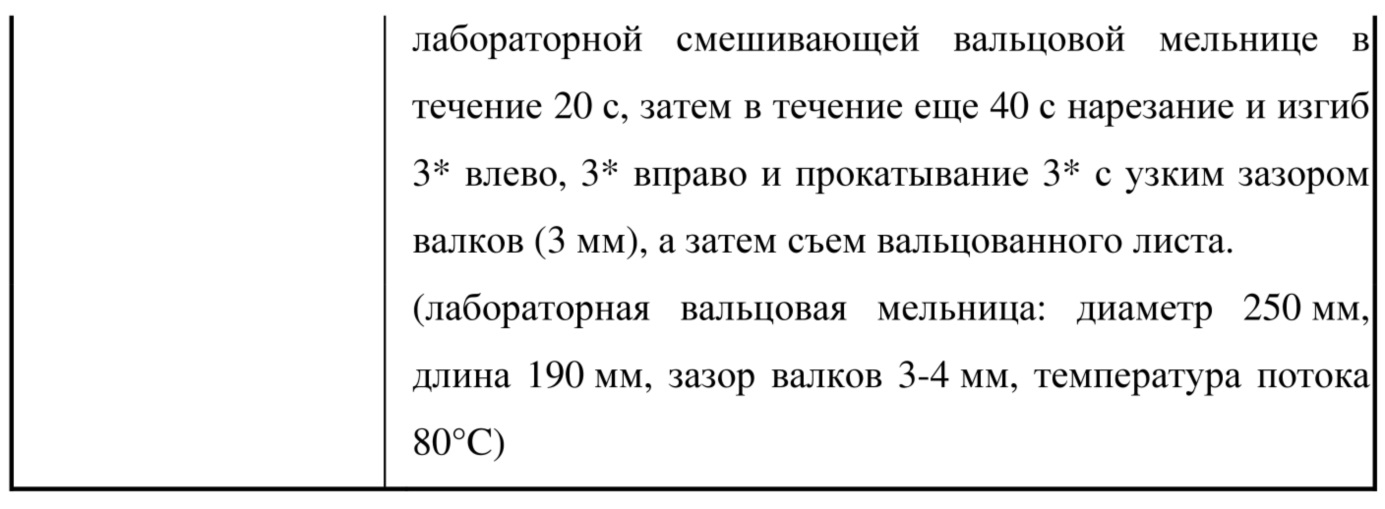

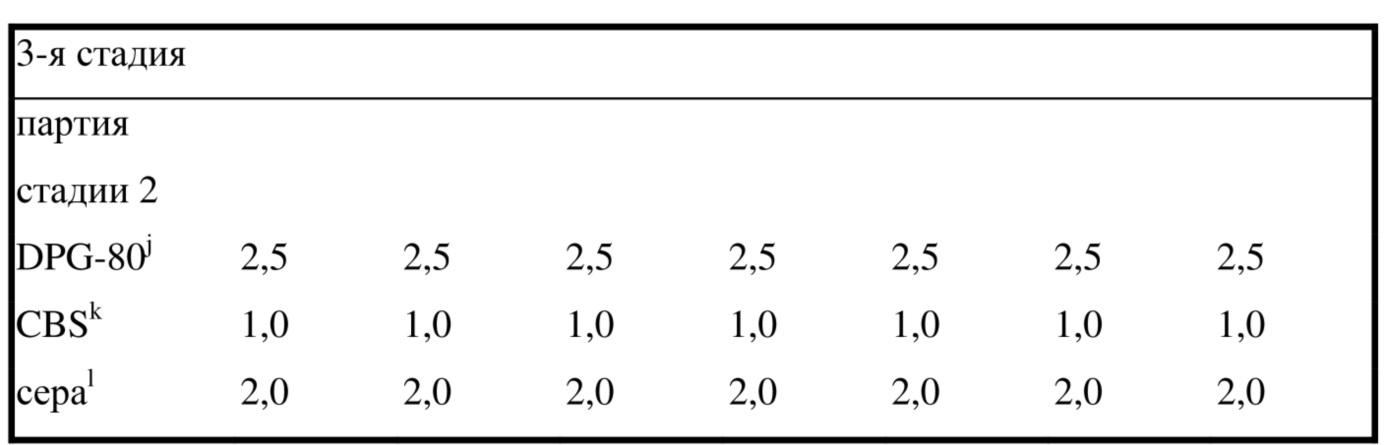

Смеси получали в три стадии в закрытом смесителе объемом 1,5 л (E-типа) при температуре партии 150°C согласно инструкциям смешивания в таблице 6.

Таблица 6

Общий способ получения каучуковых смесей и их вулканизатов описан в “Rubber Technology Handbook”, W. Hofmann, Hanser Verlag 1994.

Вулканизацию проводили при температуре 150°C в обычном вулканизационном прессе с фиксирующим давлением 120 бар после t95%. Время t95% определяли путем перемещения дискового реометра (безроторный вулкаметр) согласно DIN 53529/3 при 150°C.

Тестирование каучука проводили в соответствии с методами тестирования, определенными в таблице 3.

В таблице 7 представлены данные каучука для вулканизатов.

Таблица 7

Каучуковые смеси VI–VII по настоящему изобретению показывают улучшенное сопротивление качению (более низкие значения tg δ и более высокие значения эластичности по отскоку при 60°C) по сравнению с эталонной каучуковой смесью V. Добавление модифицированного силаном полибутадиена по настоящему изобретению дополнительно обеспечивает улучшенные армирующие характеристики (300% модуль) и более низкое истирание (истирание по DIN).

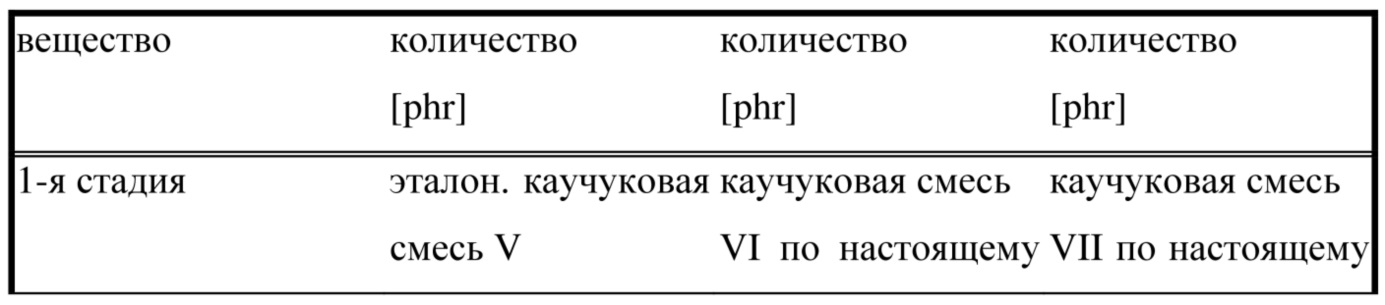

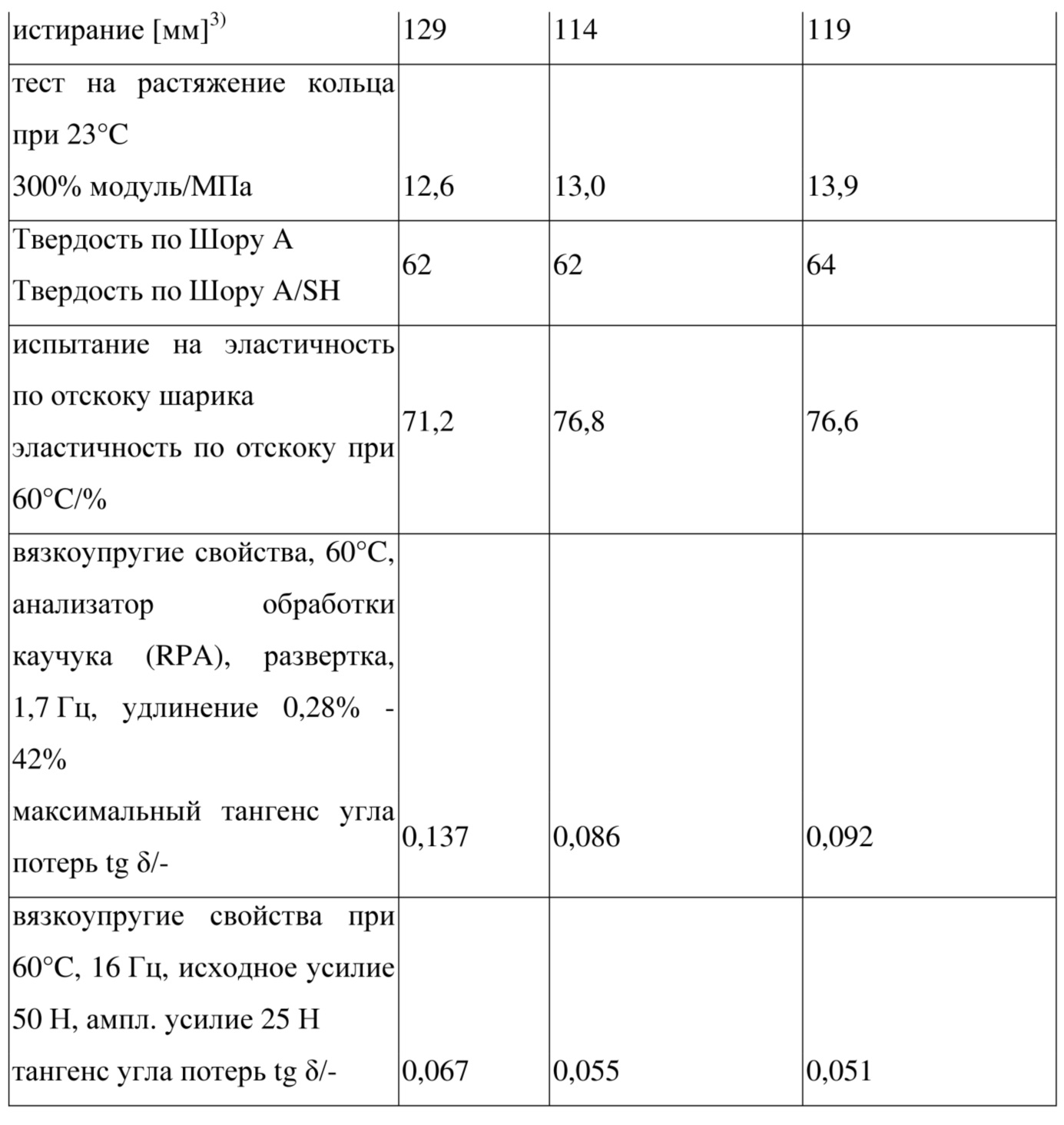

Пример 6: каучуковые смеси III

Составы, применяемые для каучуковых смесей, определены в таблице 8 ниже. В этой таблице единица phr означает массовые части в пересчете на 100 частей используемого сырого каучука. В каучуковых смесях по настоящему изобретению модифицированные силаном полибутадиены в соответствии с настоящим изобретением используются в качестве добавки и частично замещают сернистый силан.

Таблица 8

a) NR TSR: SMR 10 от Nordmann, Rassmann GmbH (TSR = технически специфицированный каучук; SMR = стандартный малайзийский каучук).

b) диоксид кремния: ULTRASIL® 7000 GR от Evonik Industries AG.

c) жирная кислота: смесь жирных кислот EDENOR ST1 GS, Caldic Deutschland Chemie B.V.

d) ZnO: ZnO RS RAL 844 C от Arnsperger Chemikalien GmbH.

e) 6PPD: N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин Vulkanox 4020/LG от Rhein Chemie Rheinau GmbH.

f) TMQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин Vulkanox HS/LG от Rhein Chemie Rheinau GmbH.

g) воск-антиозонант: Protektor G3108 от Paramelt B.V.

h) Si 266®: бис(триэтоксисилилпропил)дисульфид от Evonik Industries AG. #

i) полибутадиен с концевыми гидроксильными группами (POLYVEST HT) от Evonik

j) DPG-80: смесь 80% N,N'-дифенилгуанидина и 20% эластомерного носителя и диспергирующего средства Rhenogran® DPG-80 от Rhein Chemie GmbH.

k) CBS: N-циклогексил-2-бензотиазолсульфенамид CZ/EG-C от Rhein Chemie Rheinau GmbH.

l) сера: Mahlschwefel 80/90° от Solvay & CPC Barium Strontium GmbH & Co.KG

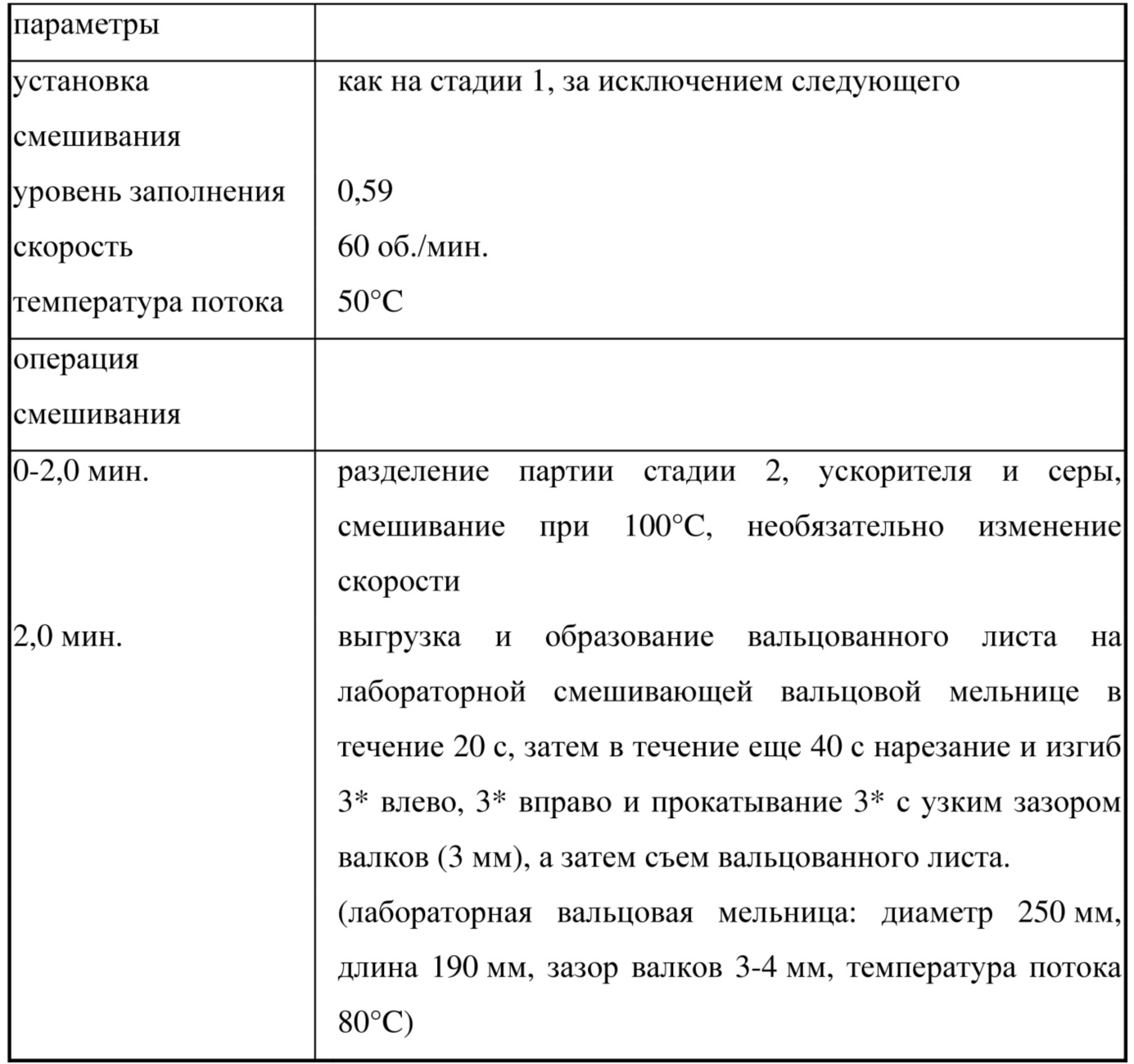

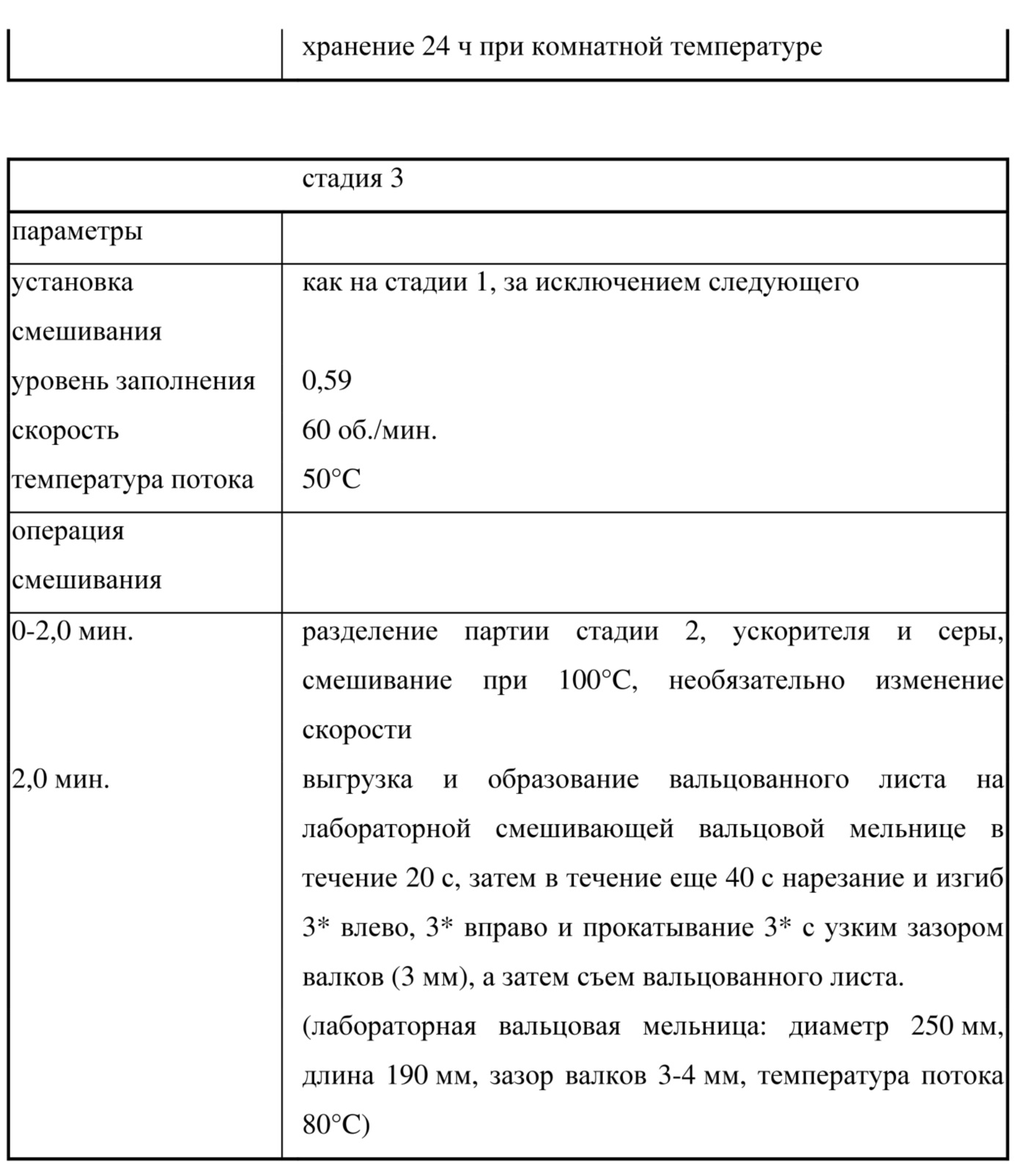

Смеси получали в три стадии в закрытом смесителе объемом 1,5 л (E-типа) при температуре партии 150°C согласно инструкциям смешивания в таблице 9.

Таблица 9

Общий способ получения каучуковых смесей и их вулканизатов описан в “Rubber Technology Handbook”, W. Hofmann, Hanser Verlag 1994.

Вулканизацию проводили при температуре 150°C в обычном вулканизационном прессе с фиксирующим давлением 120 бар после t95%. Время t95% определяли путем перемещения дискового реометра (безроторный вулкаметр) согласно DIN 53529/3 при 150°C.

Тестирование каучука проводили в соответствии с методами тестирования, определенными в таблице 3.

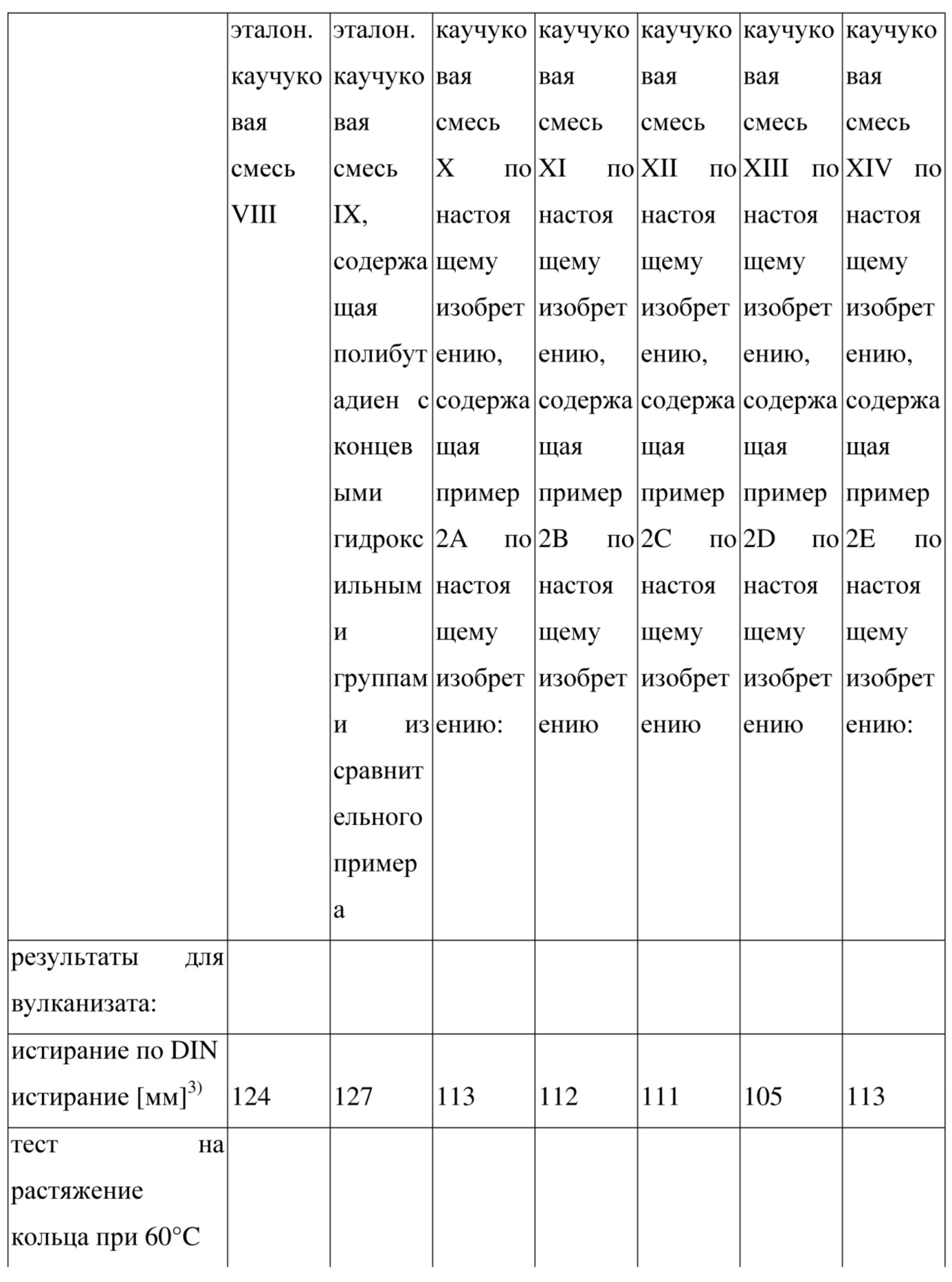

В таблице 10 представлены данные каучука для вулканизатов.

Таблица 10

Каучуковые смеси X-XIV по настоящему изобретению показывают улучшенное сопротивление качению (меньшие значения tg δ и более высокие эластичности по отскоку при 60°C) и меньшее истирание по DIN по сравнению с эталонной каучуковой смесью VIII.

Если степень модификации силаном полибутадиена равна нулю (эталонная каучуковая смесь IX), то преимущества по сравнению с эталонной каучуковой смесью VIII отсутствуют (истирание по DIN, 300% модуль) или заметно менее выражены (tg δ и эластичность по отскоку при 60°C).

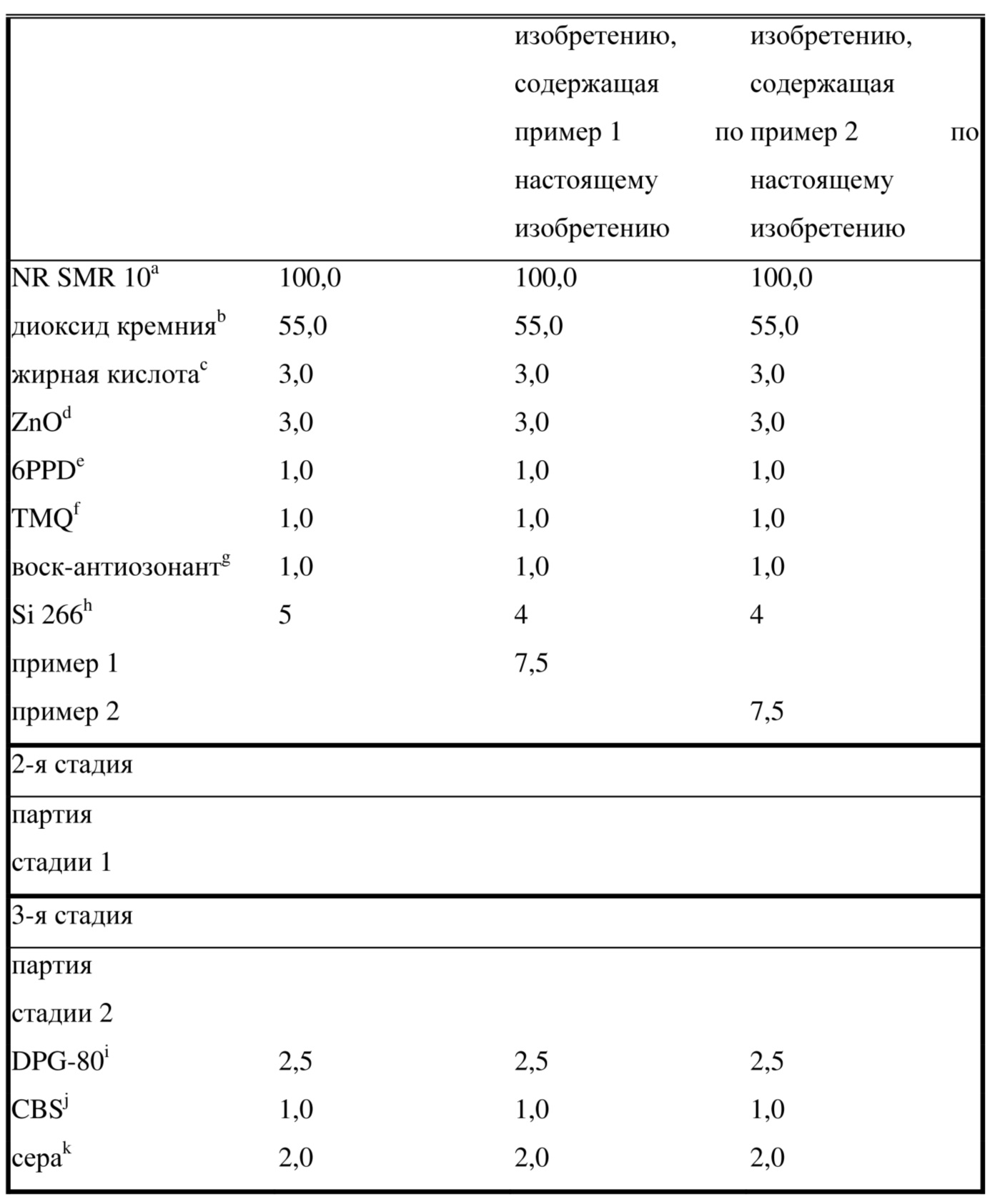

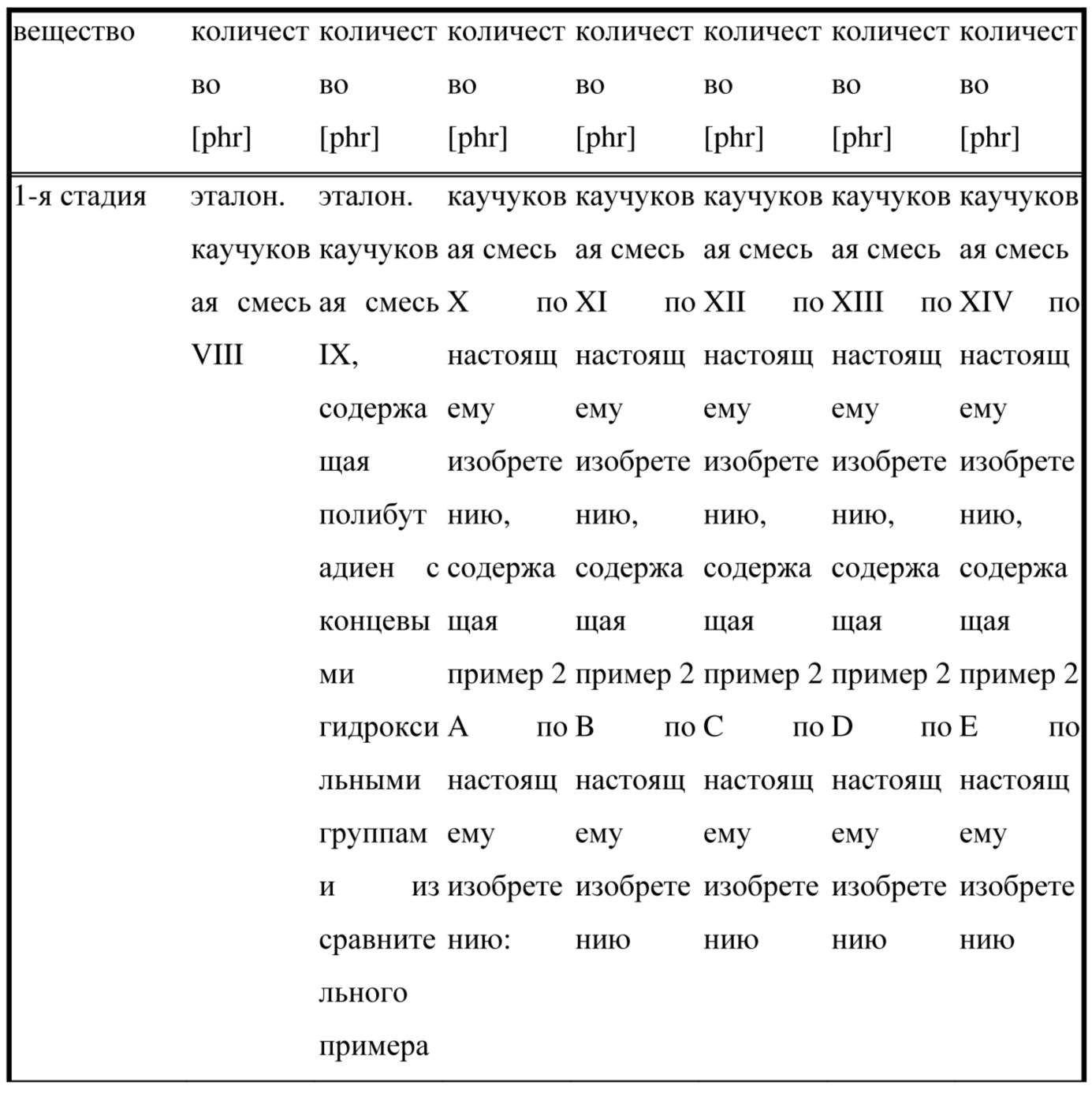

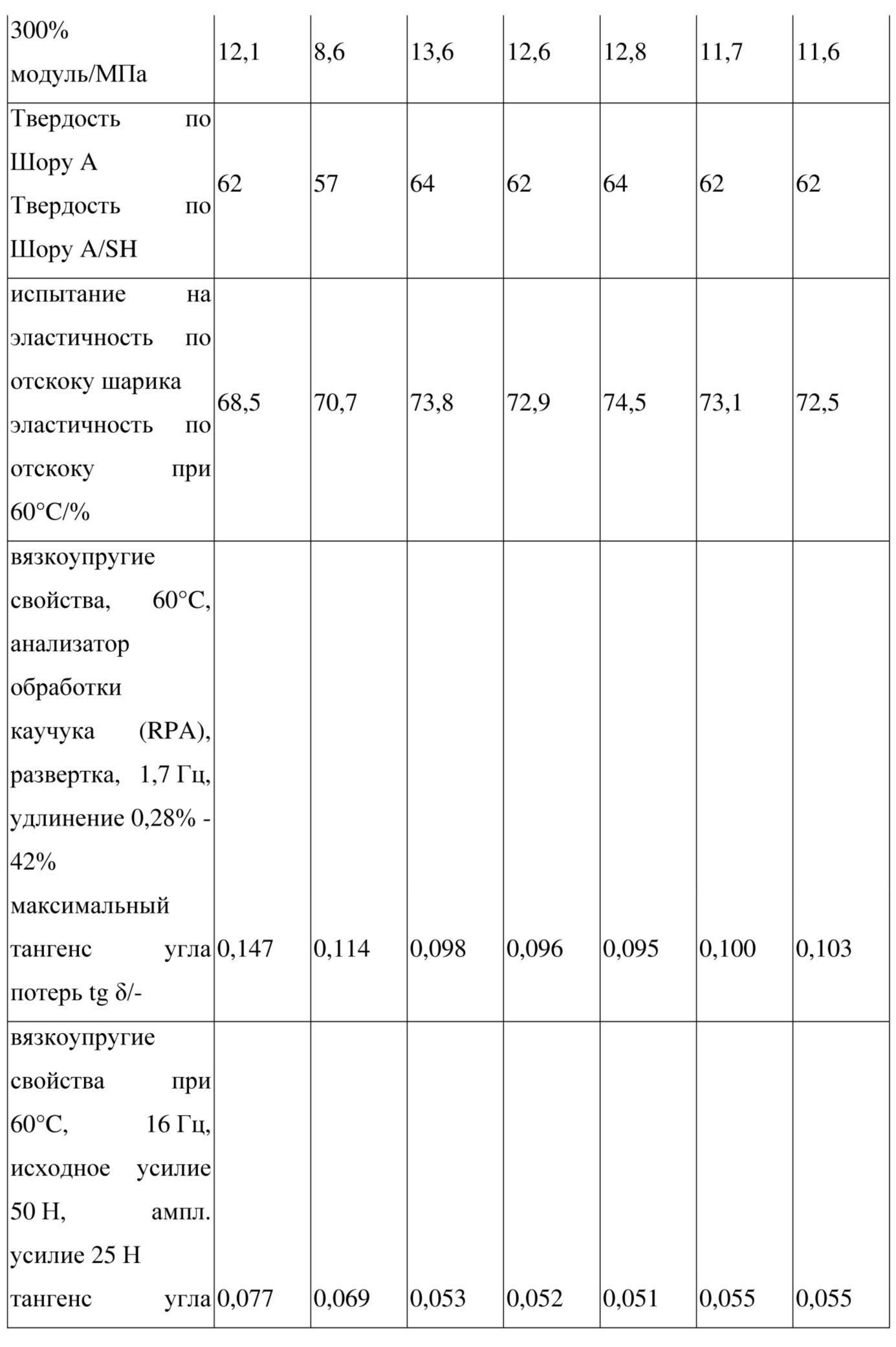

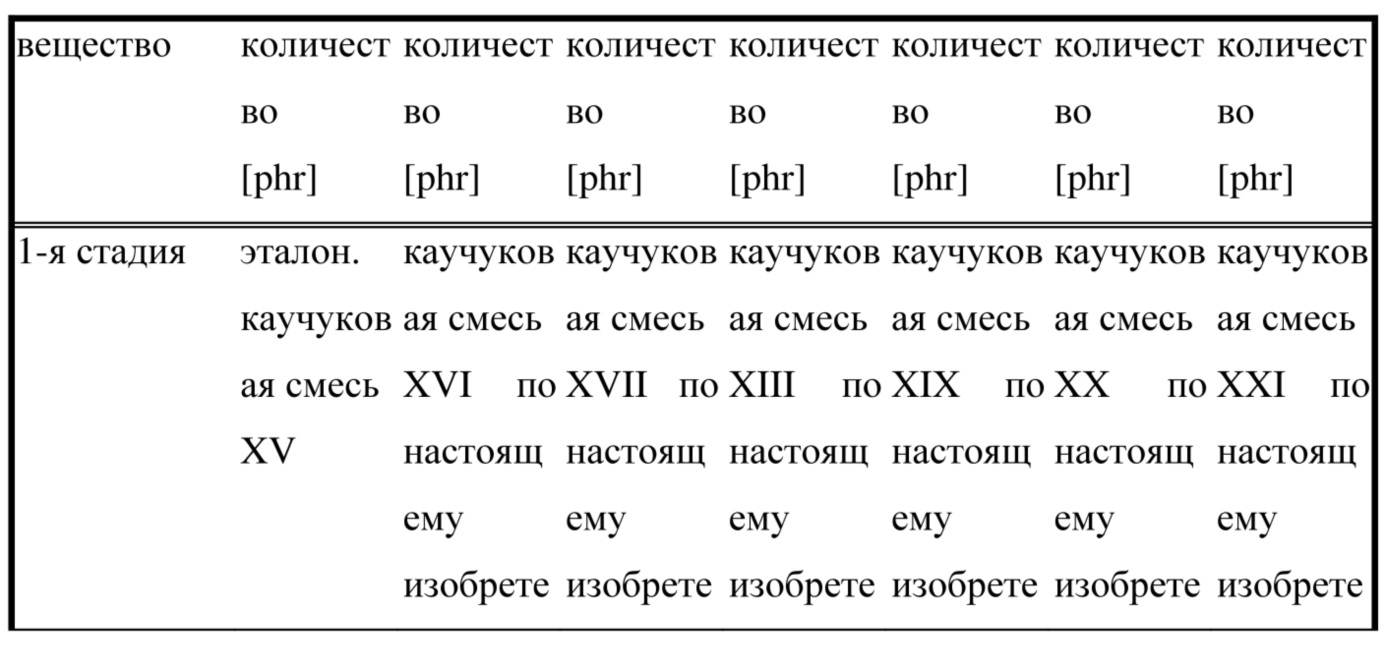

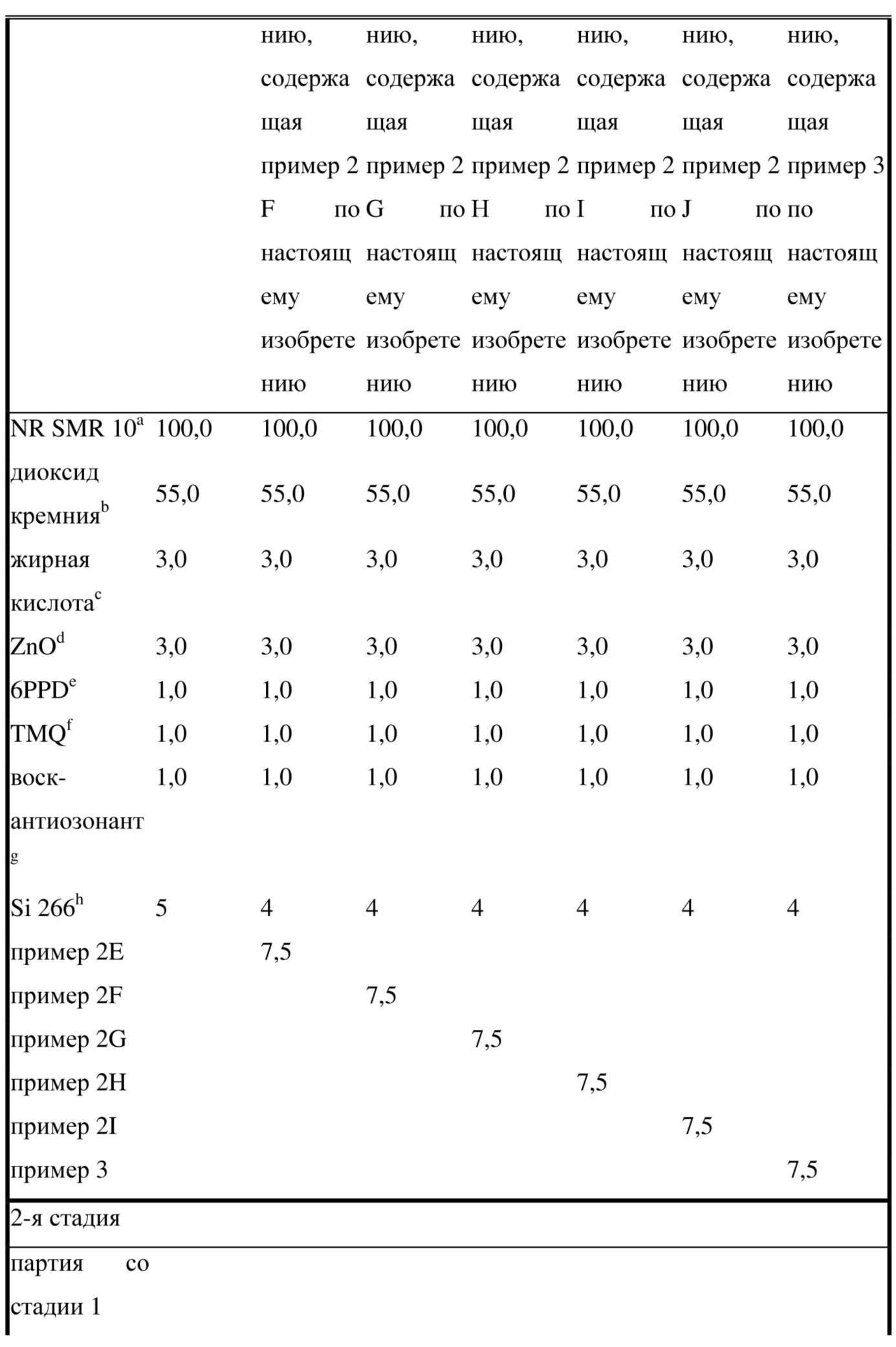

Пример 7: каучуковые смеси IV

Составы, применяемые для каучуковых смесей, определены в таблице 11 ниже. В этой таблице единица phr означает массовые части в пересчете на 100 частей по массе применяемого сырого каучука. Модифицированные силаном полибутадиены в соответствии с настоящим изобретением используются в качестве добавки в каучуковых смесях по настоящему изобретению и пропорционально заменяют сернистый силан.

Таблица 11

a) NR TSR: SMR 10 от Nordmann, Rassmann GmbH (TSR = технически специфицированный каучук; SMR = стандартный малайзийский каучук).

b)диоксид кремния: ULTRASIL® 7000 GR от Evonik Industries AG.

c) жирная кислота: смесь жирных кислот EDENOR ST1 GS, Caldic Deutschland Chemie B.V.

d) ZnO: ZnO RS RAL 844 C от Arnsperger Chemikalien GmbH.

e) 6PPD: N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин Vulkanox 4020/LG от Rhein Chemie Rheinau GmbH.

f) TMQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин Vulkanox HS/LG от Rhein Chemie Rheinau GmbH.

g) воск-антиозонант: Protektor G3108 от Paramelt B.V.

h) Si 266®: бис(триэтоксисилилпропил)дисульфид от Evonik Industries AG.

i) полибутадиен с концевыми гидроксильными группами (POLYVEST HT) от Evonik

j) DPG-80: смесь 80% N,N'-дифенилгуанидина и 20% эластомерного носителя и диспергирующего средства Rhenogran® DPG-80 от Rhein Chemie GmbH.

k) CBS: N-циклогексил-2-бензотиазолсульфенамид CZ/EG-C от Rhein Chemie Rheinau GmbH.

l) сера: Mahlschwefel 80/90° от Solvay & CPC Barium Strontium GmbH & Co.KG

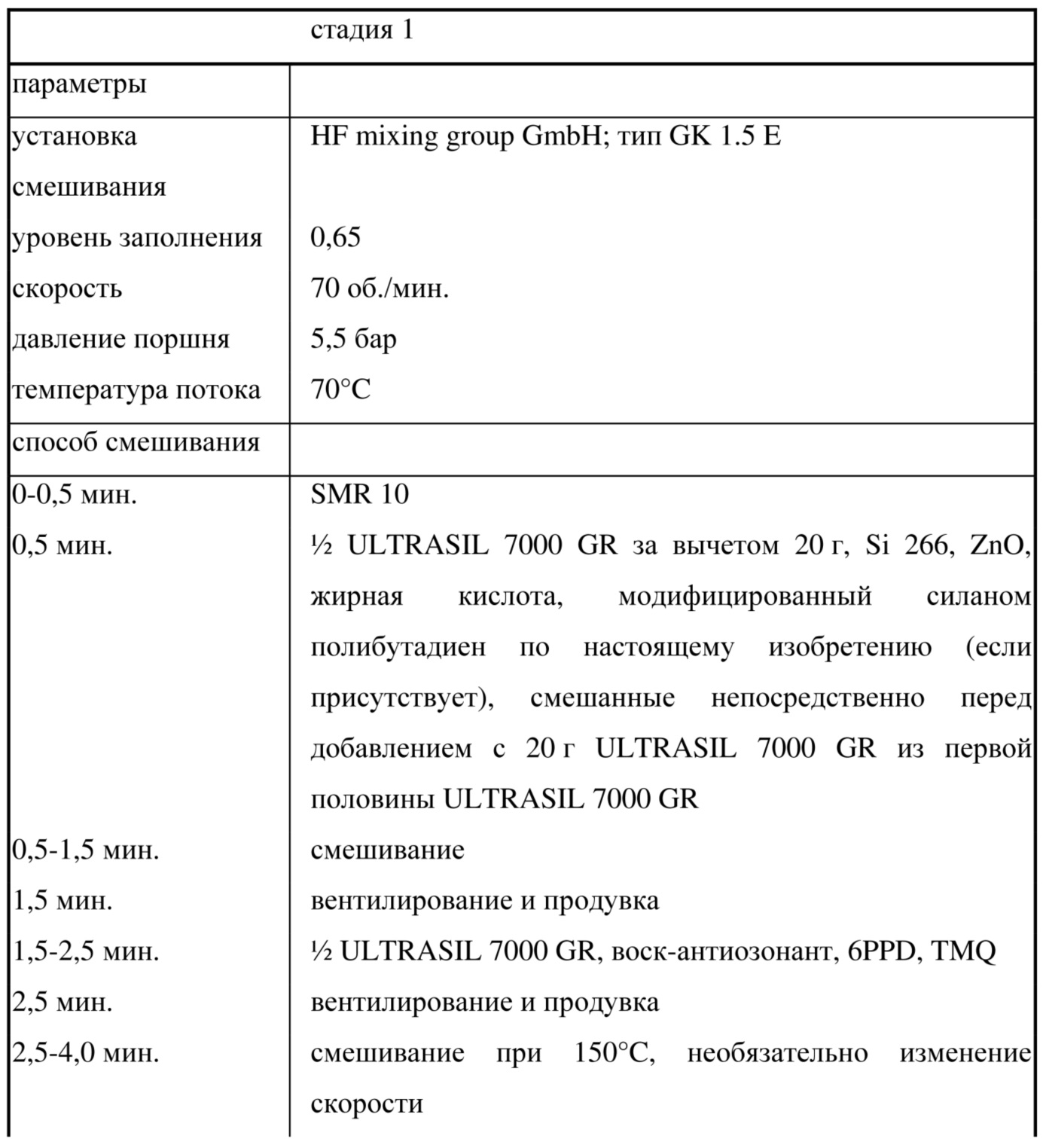

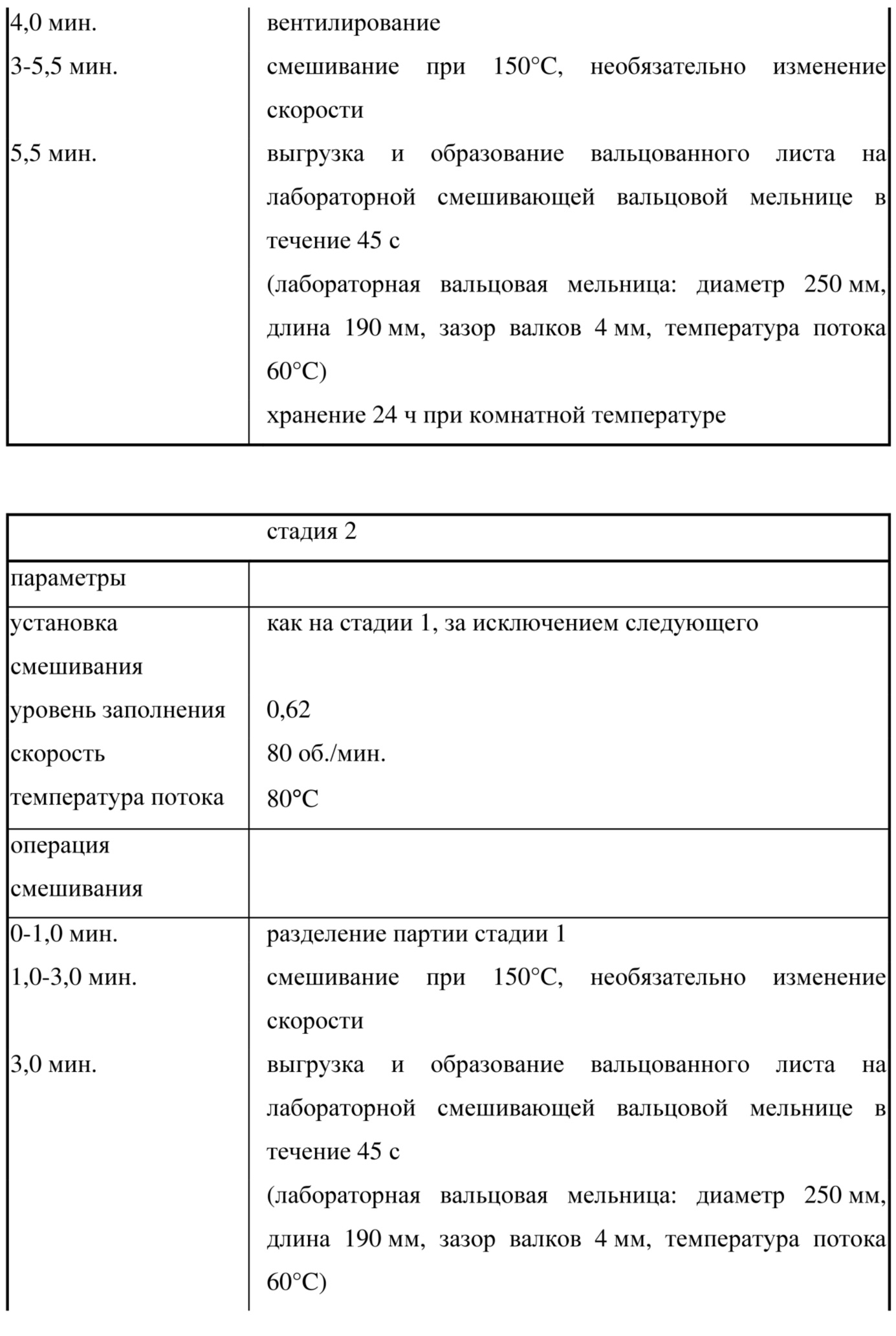

Смеси получали в три стадии в закрытом смесителе объемом 1,5 л (E-типа) при температуре партии 150°C согласно инструкциям смешивания в таблице 12.

Таблица 12

Общий способ получения каучуковых смесей и их вулканизатов описан в “Rubber Technology Handbook”, W. Hofmann, Hanser Verlag 1994.

Вулканизацию проводили при температуре 150°C в обычном вулканизационном прессе с фиксирующим давлением 120 бар после t95%. Время t95% определяли путем перемещения дискового реометра (безроторный вулкаметр) согласно DIN 53529/3 при 150°C.

Тестирование каучука проводили в соответствии с методами тестирования, определенными в таблице 3.

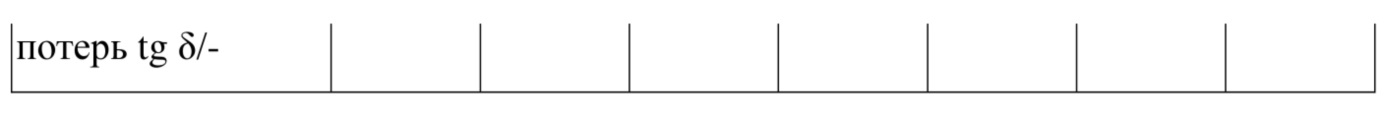

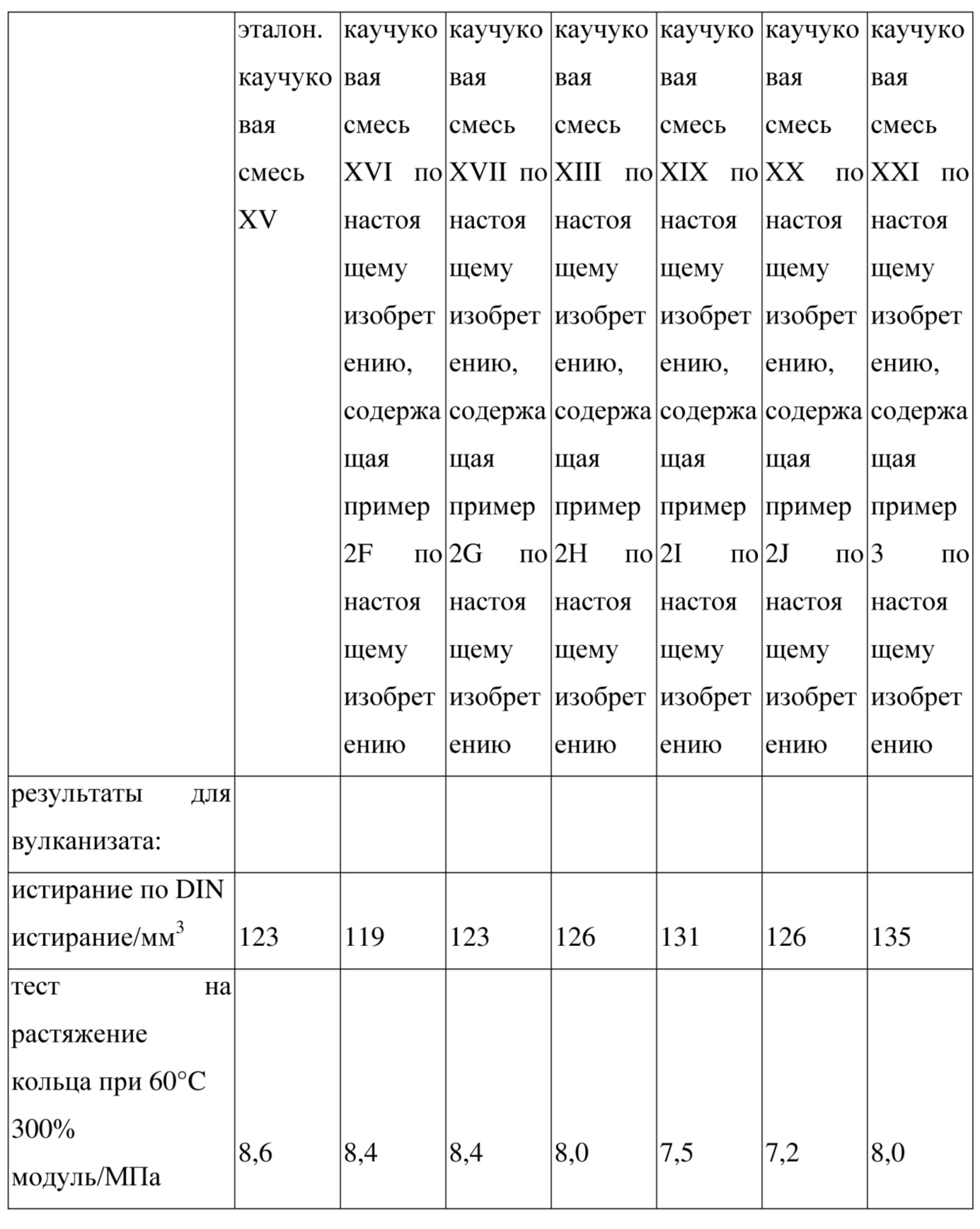

В таблице 13 представлены данные каучука для вулканизатов.

Таблица 13

Каучуковые смеси XVI-XXI по настоящему изобретению показывают улучшенное сопротивление качению (меньшие значения tg δ и более высокие эластичности по отскоку при 60°C) по сравнению с эталонной каучуковой смесью XV.

Если степень модификации силаном полибутадиена снижается, преимущества по сравнению с эталонной каучуковой смесью XVI отсутствуют (истирание по DIN, 300% модуль) или заметно менее выражены (tg δ и эластичность по отскоку при 60°C).

Каучуковая смесь XXI на основе полибутадиена, который получали посредством анионной полимеризации и затем модифицировали, показывает сниженное сопротивление качению по сравнению с полибутадиенами, полученными посредством свободнорадикальной полимеризации (например, каучуковыми смесями XVI), и в некоторых случаях более низкую твердость и более низкий 300% модуль (большее истирание по DIN и более низкую твердость по Шору A). Эти эффекты усиливаются с повышением степени силанизации (ср. примеры X-XIV).

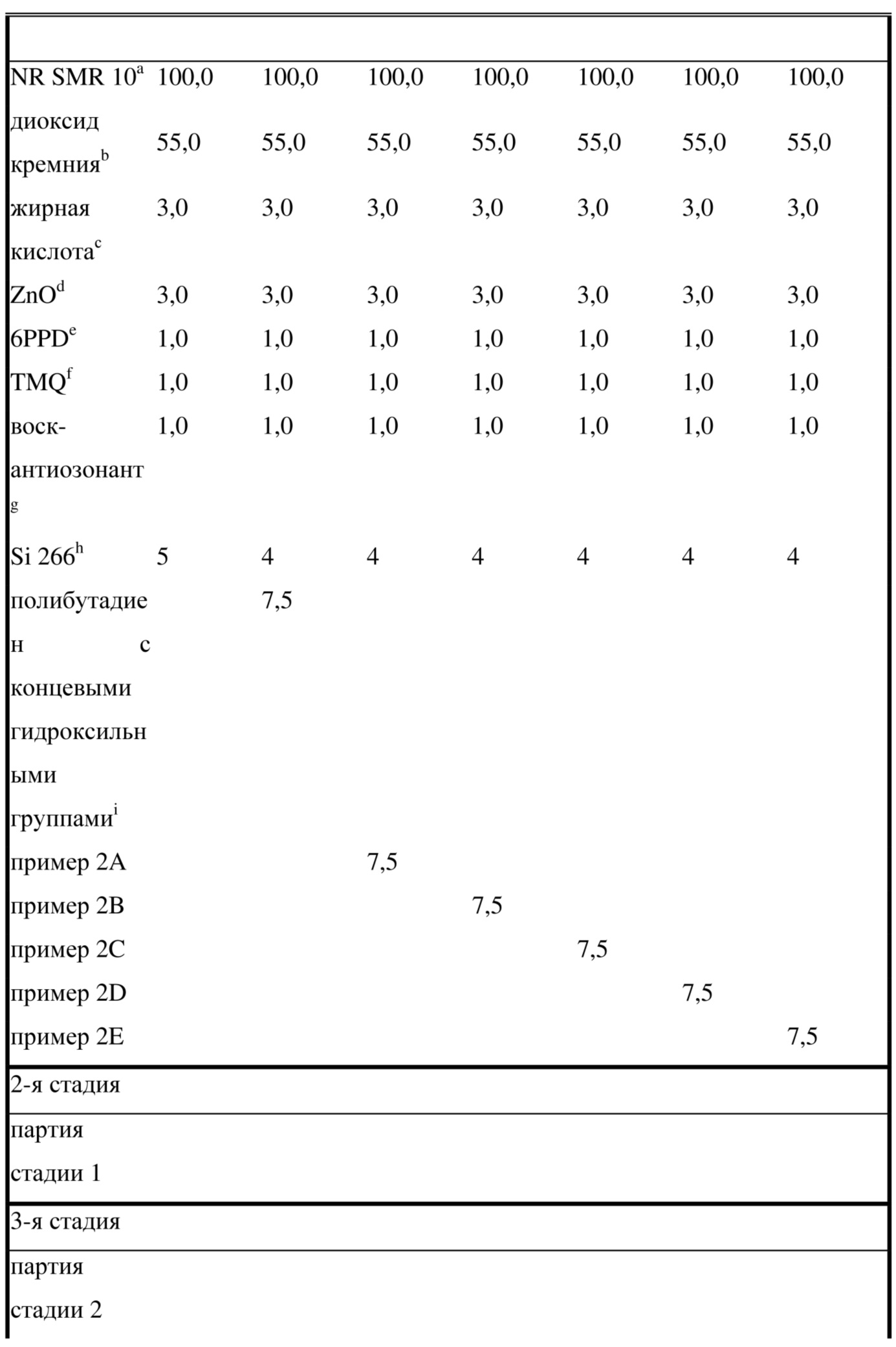

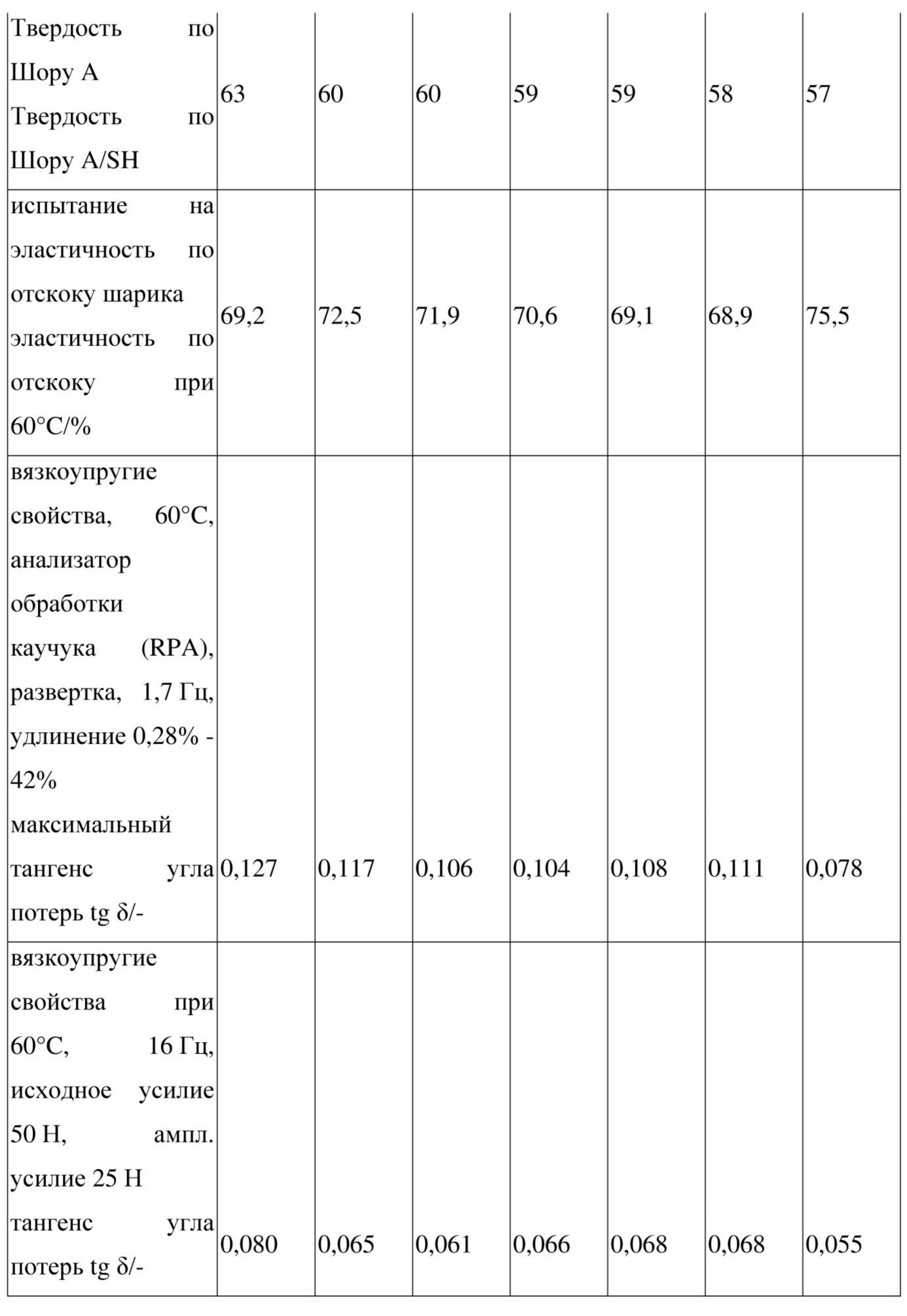

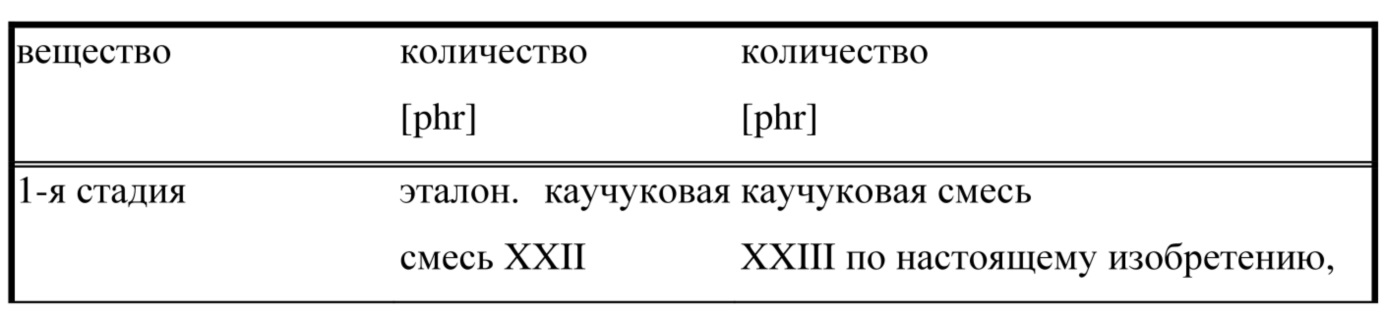

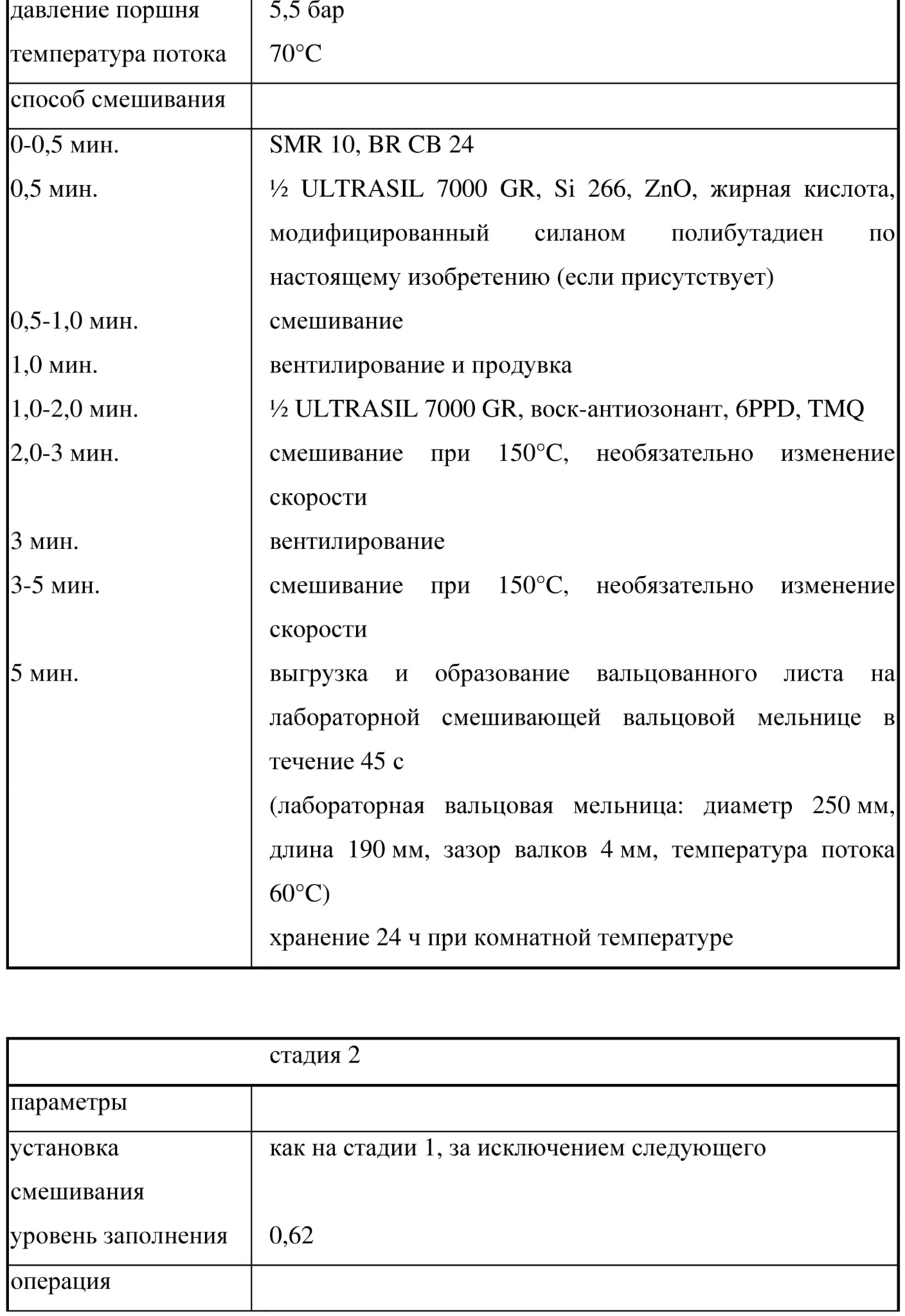

Пример 8: каучуковые смеси V

Состав, применяемый для каучуковых смесей, определен в таблице 14 ниже. В этой таблице единица phr означает массовые части в пересчете на 100 частей по массе применяемого сырого каучука. Модифицированный силаном полибутадиен в соответствии с настоящим изобретением используют в качестве добавки в каучуковой смеси по настоящему изобретению.

Таблица 14

Применяемые вещества:

a) NR TSR: SMR 10 от Nordmann, Rassmann GmbH (TSR = технически специфицированный каучук; SMR = стандартный малайзийский каучук).

b) BR: каучук, содержащий большое количество цис-полибутадиена CB 24, от Lanxess AG.

c) диоксид кремния: ULTRASIL® 7000 GR от Evonik Industries AG.

d) жирная кислота: смесь жирных кислот EDENOR ST1 GS, Caldic Deutschland Chemie B.V.

e) ZnO: ZnO RS RAL 844 C от Arnsperger Chemikalien GmbH.

f) 6PPD: N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин Vulkanox 4020/LG от Rhein Chemie Rheinau GmbH.

g) TMQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин Vulkanox HS/LG от Rhein Chemie Rheinau GmbH.

h) воск-антиозонант: Protektor G3108 от Paramelt B.V.

i) Si 266®: бис(триэтоксисилилпропил)дисульфид от Evonik Industries AG.

j) DPG-80: смесь 80% N,N'-дифенилгуанидина и 20% эластомерного носителя и диспергирующего средства Rhenogran® DPG-80 от Rhein Chemie GmbH.

k) CBS: N-циклогексил-2-бензотиазолсульфенамид CZ/EG-C от Rhein Chemie Rheinau GmbH.

l) сера: Mahlschwefel 80/90° от Solvay & CPC Barium Strontium GmbH & Co.KG

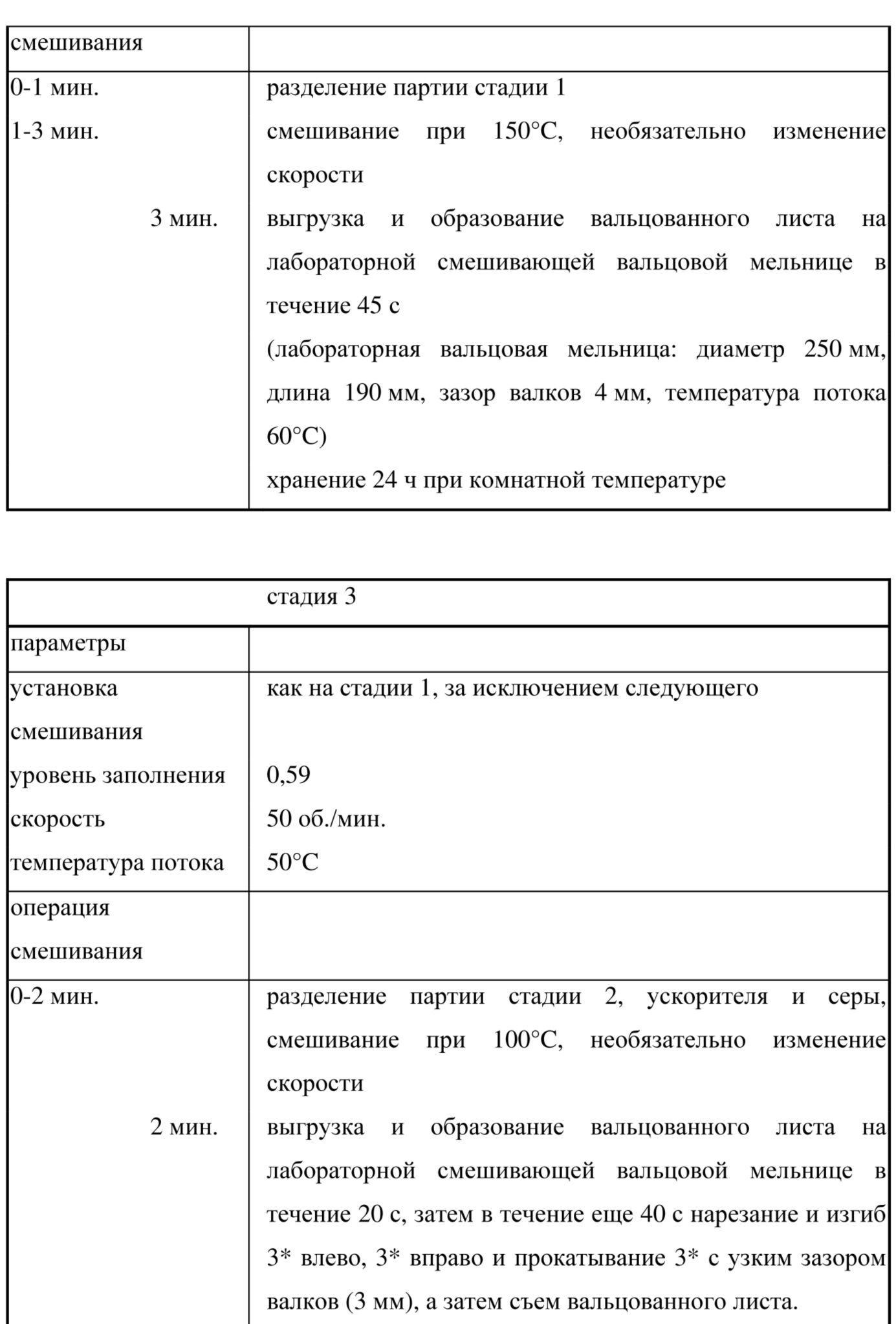

Смеси получали в три стадии в закрытом смесителе объемом 1,5 л (E-типа) при температуре партии 150°C согласно инструкциям смешивания в таблице 15.

Таблица 15

Общий способ получения каучуковых смесей и их вулканизатов описан в “Rubber Technology Handbook”, W. Hofmann, Hanser Verlag 1994.

Вулканизацию проводили при температуре 150°C в обычном вулканизационном прессе с фиксирующим давлением 120 бар после t95%. Время t95% определяли путем перемещения дискового реометра (безроторный вулкаметр) согласно DIN 53529/3 при 150°C.

Тестирование каучука проводили в соответствии с методами тестирования, определенными в таблице 3.

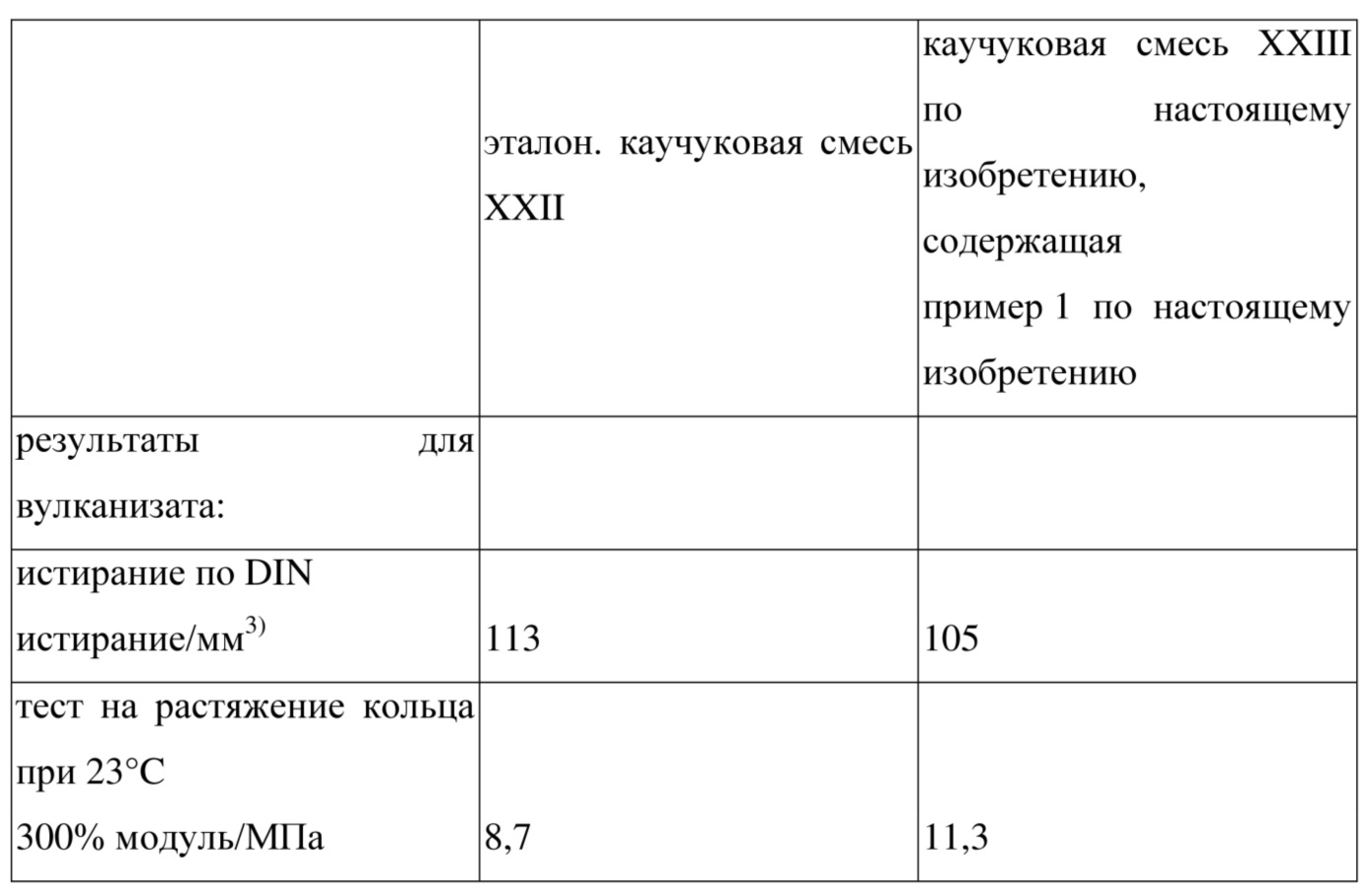

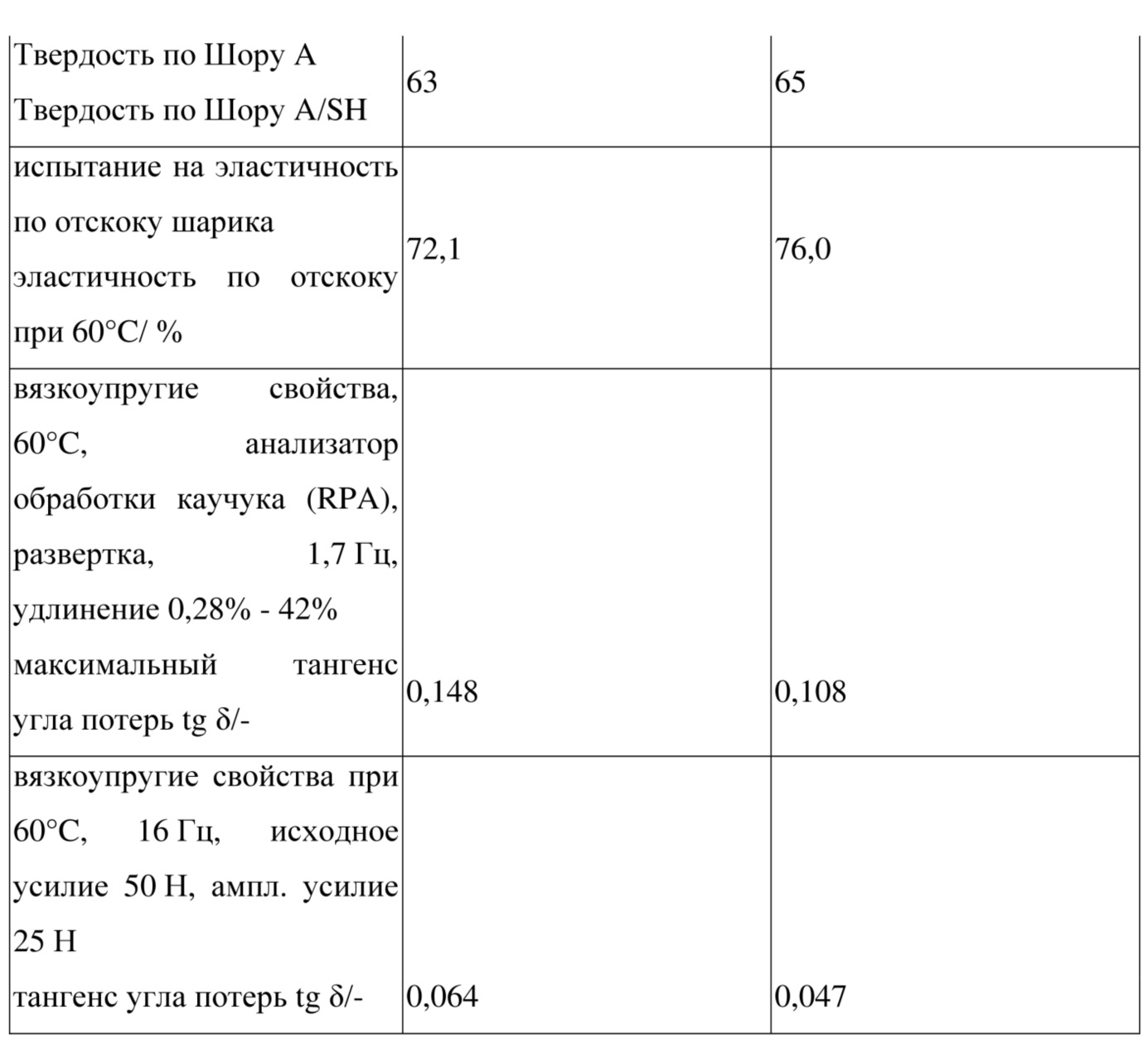

В таблице 16 представлены данные каучука для вулканизатов.

Таблица 16

Каучуковая смесь XXIII по настоящему изобретению показывает улучшенное сопротивление качению (меньшие значения tg δ и более высокие эластичности по отскоку при 60°C) по сравнению с эталонной каучуковой смесью XXII. Добавление модифицированного силаном полибутадиена в соответствии с настоящим изобретением дополнительно обеспечивает улучшенные армирующие характеристики (300% модуль) и более низкое истирание (истирание по DIN).

Краткое описание каучуковой смеси

Было показано, что добавление модифицированных силаном полибутадиенов в обычные каучуковые составы, известные специалистам в данной области техники, может заметно улучшать свойства сердцевины шин, в частности истирание и сопротивление качению. Это применимо как к шинам на основе натурального каучука (примеры 4-7), так и к тем, в основе которых лежит смесь натурального каучука и бутил-каучука (пример 8).

Это применимо, в частности, к модифицированным силаном полибутадиенам, полученным посредством свободнорадикальной полимеризации, как показано, помимо прочего, путем сравнения истирания по DIN, 300% модуля и твердости по Шору A для каучуковых смесей X и XXI. Полибутадиены, полученные посредством свободнорадикальной полимеризации, дополнительно показывают заметно более низкую вязкость, что облегчает как обработку, так и переработку.