Результат интеллектуальной деятельности: РЕАКТОР С НАКЛОННЫМ СЛОЕМ, ПОЗВОЛЯЮЩИЙ ПРИМЕНЯТЬ НЕБОЛЬШОЕ КОЛИЧЕСТВО КАТАЛИЗАТОРА

Вид РИД

Изобретение

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение касается новой технологии реактора с наклонным слоем с гравитационной циркуляцией катализатора и поперечным потоком сырья. В частности, ее применяют при каталитическом риформинге бензинов с непрерывной регенерацией катализатора. Изобретение позволяет применять очень небольшие количества катализатора и, следовательно, контролировать времена пребывания малой величины, характерная особенность, что это было невозможно достичь с существующими технологиями.

ОБЗОР СУЩЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В известном уровне техники, касающемся реакторов с радиальным уровнем, можно назвать патент US 6221320, который делает сводку существующих технологий.

Согласно известному уровню техники каталитический слой в реакторе с радиальным слоем ограничивается двумя решетками, внутренней решеткой и внешней решеткой:

⋅ внутренней решеткой, которая ограничивает центральный коллектор газообразных эфлюентов,

⋅ внешней решеткой, которая ограничивает объем подачи сырья в газообразном состоянии.

Технологическая жидкость поступает через внешний объем, определяемый между внешней обечайкой и внешней решеткой. Затем он проходит через каталитический слой почти горизонтально и перпендикулярно циркуляции катализатора, которая является гравитационной, то есть осуществляется практически вертикально сверху вниз только под действием силы тяжести слоя катализатора.

Технологическая жидкость, текущая в радиальном потоке, и катализатор, находящийся в гравитационном потоке, разделены внутренней решеткой, которая обычно имеет цилиндрическую форму с той же самой почти вертикальной осью, что и внешняя решетка.

Цилиндр, или в более общем виде почти цилиндрическая форма, определяемая внутренней решеткой, служит центральным коллектором для отвода газообразных эфлюентов из реакционной зоны, находящейся между внешней решеткой и внутренней решеткой и, следовательно, имеющей почти кольцевую форму. Ограничения, связанные с технологией в радиальном слое весьма многочисленны. В частности, скорости газа, проходящего через каталитический слой, ограничивают для того, чтобы:

⋅ избежать кавитации на входе слоя,

⋅ избежать торможения катализатора на его выходе у внутренней решетки,

⋅ уменьшить потери давления в зависимости от скорости и толщины слоя.

Из соображений равномерного распределения по всей высоте каталитического слоя, перфорированная решетка, предназначенная для создания падения давления, может быть добавлена на центральный коллектор. Наконец, из конструкционных соображений, часто необходимо оставить достаточное пространство между внутренней решеткой и внешней решеткой. В конце концов, когда аккумулируют совокупность ограничений, минимальный объем катализатора, который может быть заключен в кольцевой зоне, не может опускаться ниже некоторой минимальной величины.

Обычно, согласно известному уровню техники, максимальные РРН составляют порядка 20 ч-1, тогда как реактор согласно настоящему изобретению позволяет достигать РРН больше 50 ч-1,даже больше 100 ч-1.

КРАТКОЕ ОПИСАНИЕ ФИГУР

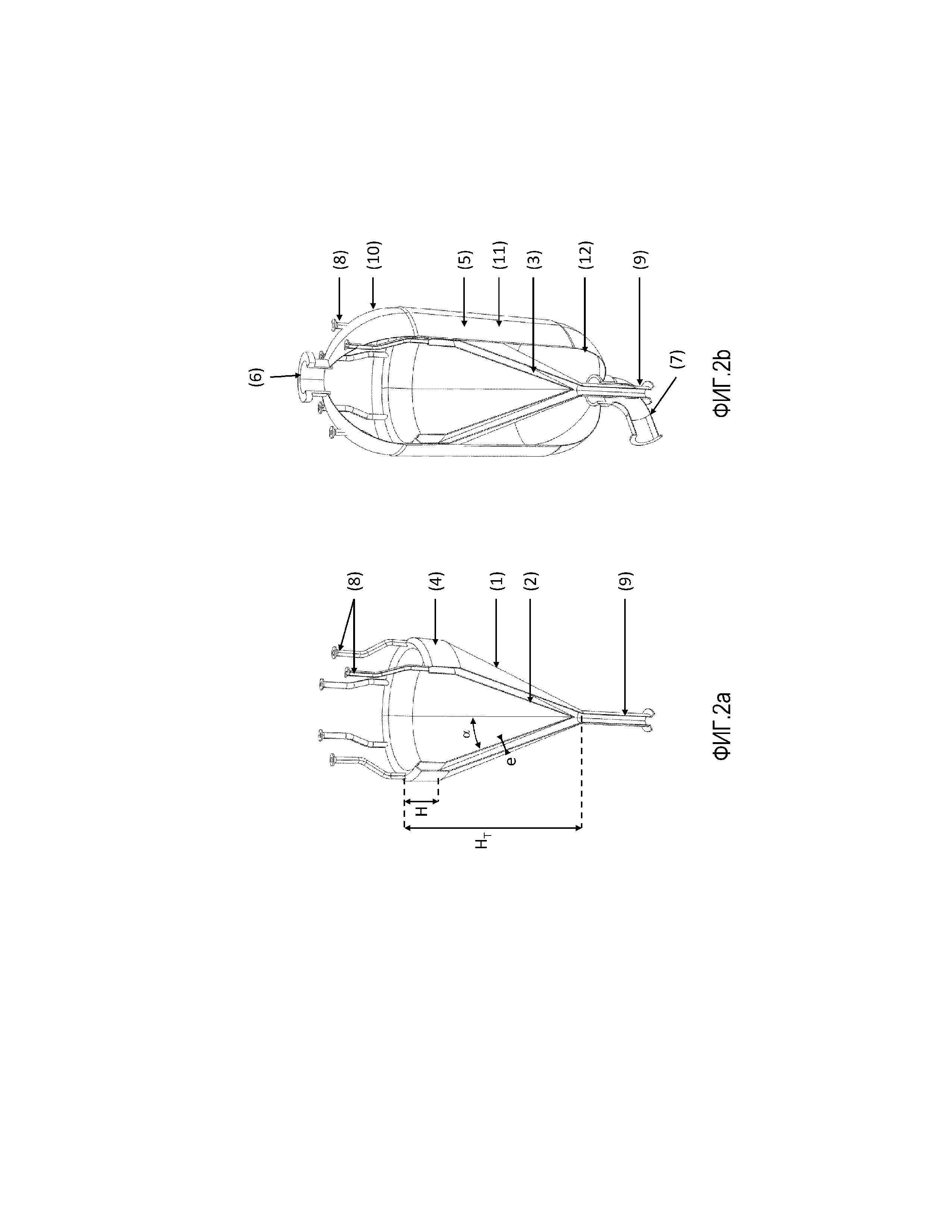

Фигура 1а представляет схематический вид реактора согласно изобретению с центральным введением катализатор и боковым извлечением. Угол слоя по отношению к горизонтали больше угла наклона катализатора (минимальный угол, позволяющий обеспечить гравитационное течение частиц катализатора).

Фигура 1b представляет схематический вид реактора согласно изобретению с другим углом наклона каталитической зоны и каталитическим слоем, ограниченным двумя концентрическими конусами, чтобы регулировать его толщину.

Фигура 1с представляет другой вариант реактора согласно изобретению с периферическим введением катализатора и центральным извлечением. Каталитический слой так же ограничен двумя концентрическими конусами, чтобы регулировать его толщину.

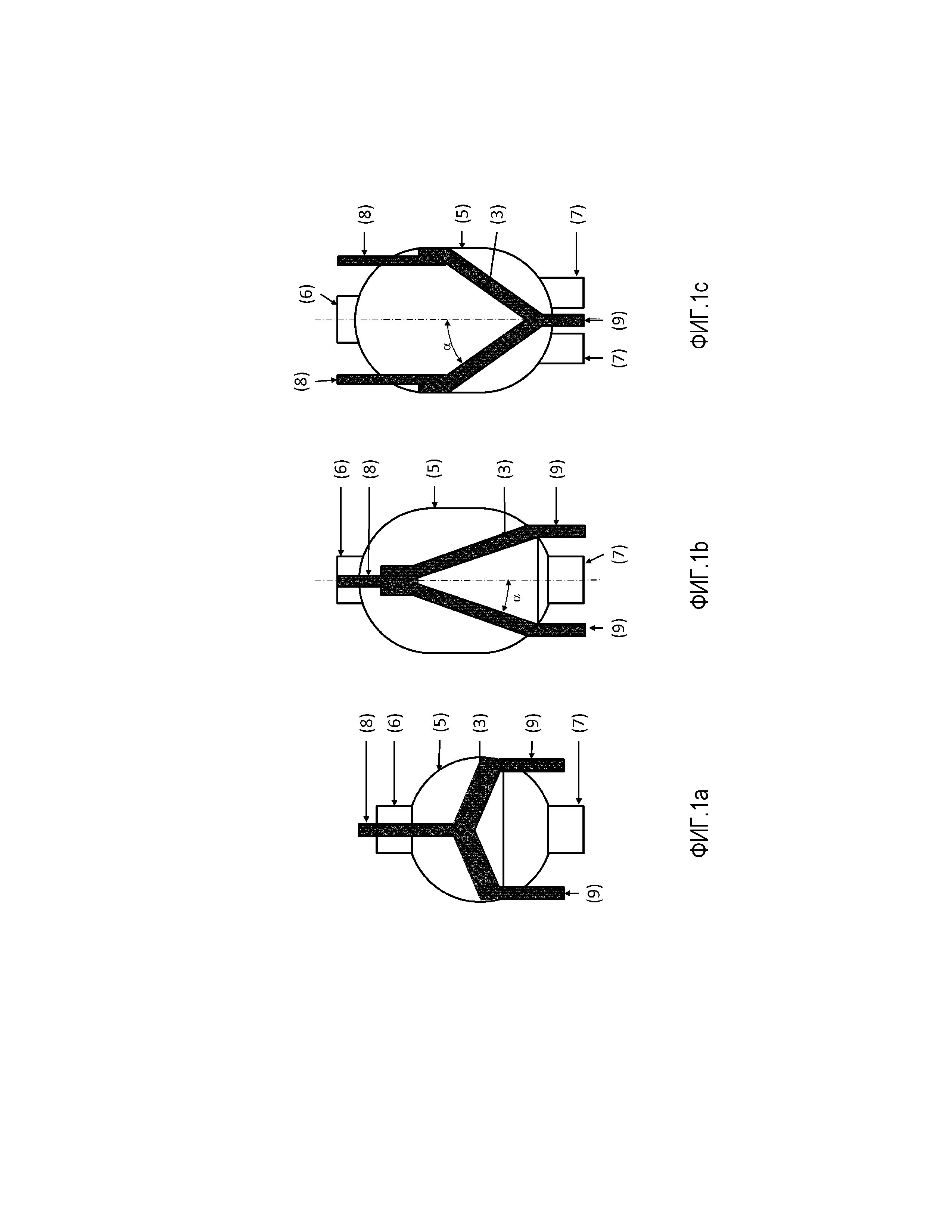

Фигура 2а представляет собой вид в разрезе реактора согласно изобретению в варианте фигуры 1с, который позволяет визуализировать стойки для периферического введения (8)катализатора и стойку центрального сбора (9).

Фигура 2b представляет собой тот же самый вид в разрезе, что фигура 2а, при этом реактор снабжен наружной оболочкой (5), которая дает возможность введения реакционноспособного газа через входной трубопровод (6) и удаление эфлюентов через выходной трубопровод (7). Пересечение каталитического слоя (3)осуществляется только вдоль наклонной части.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть определено как реактор с наклонным гравитационным потоком катализатора и поперечным потоком сырья.

Под наклонным гравитационным потоком катализатора подразумевают тот факт, что он течет не вертикально, как в реакторах известного уровня техники, а под некоторым углом наклона, при этом единственным ограничением на этот угол является то, что он должен быть больше угла, называемого «угол откоса», угла ниже которого истечение твердого вещества является невозможным.

Под поперечным потоком сырья подразумевают, что сырье проходит через каталитический слой в направлении, почти перпендикулярном направлению потока катализатора.

Указанный реактор состоит из внешней конической стенки (1) и внутренней конической стенки (2), причем обе стенки почти параллельны между собой, то есть расстояние, разделяющее обе стенки и определяющее толщину наклонной каталитической зоны (3), не изменяется более, чем на 1 см между верхней частью и нижней частью указанной каталитической зоны.

Вершина конуса, образованного внешней и внутренней стенками может быть направлена вверх или вниз.

Наклонной каталитической зоне (3)обычно предшествует зона распределения катализатора (4), которая представляет собой вертикальную цилиндрическую зону высотой Н, находящейся в интервале от 200 до 1500 мм, предпочтительно, от 350 до 700 мм, при этом катализатор вводят в указанную зону распределения (4) через одну или несколько стоек для введения (8) и собирают н выходе из реакционной зоны (4)через одну или несколько стоек для отвода (9). Реактор, имеющий наклонную каталитическую зону (3), в котором катализатор вводят через стойку введения и собирают при помощи множества стоек для отвода, такой, как представленный на фигурах 1а и 1b, тоже абсолютно входит в объем патентной охраны настоящего изобретения. Продолжение описания относится к реактору, представленному на фигуре 1с.

Совокупность, образованная внешними (1)и внутренними (2) коническими стенками, стоиками для ввода (8) и стойкой или стойками для отвода (9) заключена в обечайку (5), имеющую верхнюю полусферическую часть (10), центральную цилиндрическую часть (11) и нижнюю полусферическую часть (12). Сырье подают внутрь обечайки (5) через подающий трубопровод (6), расположенный обычно в вершине верхней полусферической части (10), а реакционные эфлюенты отводят через нижний трубопровод (7), расположенный обычно в нижней части нижней полусферической части (12).

Обычно расстояние, разделяющее внешнюю (1) и внутреннюю (2) конические стенки, находится в интервале от 50 до 200 мм, предпочтительно, находится в интервале от 50 до 150 мм.

Обычно, в рамках настоящего изобретения, угол альфа наклона реакционной зоны (3) находится в интервале от 0° (включительно) и 70°, предпочтительно, в интервале от 10° до 50°, причем этот угол определяется по отношению к вертикали.

Обычно, в рамках настоящего изобретения, отношение высоты к диаметру находится в интервале от 1 до 30, предпочтительно, находится в интервале от 1 до 10 и, более предпочтительно, от 1 до 5, причем высота определяется как сумма высот зоны распределения (4) и наклонной каталитической зоны (3), а диаметр как диаметр зоны распределения (4).

Настоящее изобретение касается также способа каталитического риформинга фракции типа бензина, использующего реактор, описанный перед этим.

Согласно этому способу:

- сырье входит в обечайку (5) через входной трубопровод (6), расположенный приблизительно в вершине верхней полусферической части обечайки (5),

- сырье проходит через наклонную каталитическую зону (3), а эфлюенты, образующиеся в результате каталитической реакции, собирают в выходном трубопроводе (7), расположенном приблизительно в центре нижней полусферической части обечайки (5),

- катализатор поступает в вертикальную зону распределения (4) через стойки для введения (8), струится под действием силы тяжести через наклонную каталитическую зону (3), затем удаляют через стойку или стойки центрального выхода (9).

Способ каталитического риформинга фракции типа бензина согласно изобретению имеет РРН (отношение массового расхода сырья к массе катализатора) обычно больше 50 ч-1, предпочтительно, больше 100 ч-1.

Способ каталитического риформинга фракции типа бензина согласно изобретению может обрабатывать сырье с содержанием парафинов, которое может достигать вплоть до 70% масс.

Наконец, способ каталитического риформинга фракции типа бензина согласно изобретению может также обрабатывать полностью парафиновое сырье.

Реактор с наклонным гравитационным потоком согласно настоящему изобретению встраивается предпочтительно в установку каталитического риформинга в верхнюю часть серии из 3 или 4 реакторов, образующих указанную установку.

Операционные условия установки регенеративного риформинга бензинов являются типичными:

- температура на входе каждого реактора находится в интервале от 480 до 550°С,

- давление в каждом реакторе находится в интервале от 0,9 до 0,5 МПа (1 МПа=106 Па). Это операционное давление уменьшается обычно, когда переходят по последовательности реакторов от верхнего реактора до последнего реактора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение описывает тип реактора с наклонным каталитическим слоем, предназначенного для применения небольшого количества катализатора, порядка тонны, и который благоприятно может представлять собой первый реактор из серии в установке каталитического риформинга бензинов, которая содержит согласно известному уровню техники три или четыре реактора, расположенных последовательно. Точнее, реактор согласно настоящему изобретению представляет собой реактор с наклонным гравитационным потоком катализатора и поперечным потоком сырья. Под наклонным гравитационным потоком катализатора подразумевают истечение, осуществляющееся под действием силы тяжести под некоторым углом альфа, находящимся в интервале от 0 до 70°С (этот угол альфа отсчитывается по отношению к вертикали).

Реактор согласно настоящему изобретению содержит внешнюю коническую стенку (1) и внутреннюю коническую стенку (2), при этом обе стенки почти параллельны между собой. Под термином «почти параллельные» подразумевают, что расстояние «е» (согласно фигуре 2а), разделяющее обе стенки и определяющее толщину каталитического слоя (3) изменяется не более чем на 1 см между верхней частью и нижней частью реактора.

Вершина конуса, образованного внешней (1) и внутренней (2) стенками может быть направлена вверх или вниз.

Предпочтительно, когда вершина направлена вниз (соответственно фигуре 1с), используют несколько стоек для введения (8) и стойку для отвода катализатора (9).

Тем же самым образом, когда вершина конуса, образованного внешней (1) и внутренней (2) стенками, направлена вверх соответственно фигурам 1а и 1b) предпочтительно используют стойку для введения (8) катализатора и несколько стоек для отвода (9).

Продолжение описание сделано согласно конфигурации каталитической зоны (3)с коническими стенками, направленными вниз (согласно фигуре 1с, детализированной в фигурах 2а и 2b).

Наклонной каталитической зоне (3)обычно предшествует зона распределения катализатора (4), которая представляет собой вертикальную зону высотой Н, находящейся в интервале от 200 до 1500 мм, предпочтительно, находящейся в интервале от 350 до 700 мм.

Эта зона распределения позволяет катализатору, вводимому через стойки для введения (8) равномерно распределяться перед тем, как войти в наклонную реакционную зону (3).

Эти стойки для введения (8) имеют диаметр, обычно, находящийся в интервале от 2 до 4 дюймов (или от 5,0 до 10,2 см).

Наклонная каталитическая зона заканчивается трубопроводом для отвода катализатора (9), который называют также центральной стойкой для отвода (9), диаметр которой обычно составляет от 2 до 6 дюймов (или от 5,0 до 7,7 см). В некоторых случаях можно иметь несколько стоек для отвода (9), почти равномерно распределенных по кругу. В продолжение для упрощения говорят об одной стойке для отвода (9).

В стойках для введения (8), зоне распределения катализатора (4), наклонной каталитической зоне (3) и стойке для отвода (9) истечение катализатора всегда гравитационное.

Совокупность, образованная стоиками для ввода (8), зоной введения катализатора (4), наклонной каталитической зоной (3) и центральной стойкой для отвода (9), заключена в обечайку (5), имеющую верхнюю полусферическую часть (10), центральную цилиндрическую часть (11) и нижнюю полусферическую часть (12).

Сырье вводят в верхнюю часть верхней полусферической части через входной трубопровод (6). Сырье проходит через наклонную каталитическую зону (3)по всей наклонной части, а реакционные эфлюенты собирают в выходном трубопроводе (7), расположенном в нижней полусферической части обечайки (5).

Толщина наклонной каталитической зоны (3) находится в интервале от 50 до 200 мм, предпочтительно, от 50 до 150 мм.

Угол наклона альфа наклонной каталитической зоны (3) находится в интервале от 0 до 70°, предпочтительно, находится в интервале от 10°до 50°.

Среди возможных устройств реактора согласно изобретению можно иметь центральное введение катализатора и периферический отвод, как это представлено на фигурах 1а и 1b.

Неизменным элементом этих различных устройств является наличие наклонной каталитической зоны (3).

Это означает, что устройство реактора такого, как представленный на фигуре 1а или 1b,в котором катализатор подают через верхнюю стойку для введения (8) и собирают при помощи нескольких нижних коллекторных стоек (9), прекрасно входит в объем патентной охраны настоящего изобретения.

Зона распределения катализатора (4) имеет высоту Н, которая зависит от числа стоек для введения (8), угла истечения катализатора и диаметра обечайки. Эта высота обычно находится в интервале от 200 до 1500 мм, предпочтительно, в интервале от 350 до 700 мм.

Предпочтительно, реактор согласно настоящему изобретению может быть использован в качестве головного реактора в способе каталитического риформинга фракции, типа бензина, использующем серию из трех или четырех реакторов с радиальным слоем. В этом случае можно описать истечение сырья и катализатора следующим образом:

ᵜ сырье входит в обечайку (1) через входной трубопровод (6), расположенный приблизительно в вершине верхней полусферической части (10) обечайки (5),

ᵜ сырье проходит через наклонную каталитическую зону (3), а эфлюенты, образующиеся в результате каталитической реакции, собирают в выходном трубопроводе (7), расположенном приблизительно в центре нижней полусферической части (12) обечайки (5),

ᵜ катализатор поступает в вертикальную зону распределения (4) через стойки для введения (8), струится под действием силы тяжести через наклонную каталитическую зону (3), затем удаляют через стойку или стойки центрального выхода (9). Этот катализатор находится обычно в форме сферических шариков, диаметр которых находится в интервале от 1 до 4 мм, предпочтительно, в интервале от 1,5 до 2 мм.

В способе каталитического риформинга фракции, типа бензина, использующем реактор согласно настоящему изобретению, РРН (отношение расхода сырья к массе катализатора) составляет больше 50 ч-1, предпочтительно, больше 100 ч-1.

В способе каталитического риформинга фракции, типа бензина, использующем реактор согласно настоящему изобретению, сырье может иметь содержание парафинов, которое может достигать 70% масс. и даже представлять собой полностью парафиновое сырье.

ПРИМЕРЫ

Примеры, следующие ниже, позволяют проиллюстрировать габариты реактора согласно изобретению, предназначенного для размещения в верхней части установки регенеративного риформинга, обрабатывающей сырье, которое представляет собой бензиновую фракцию с расходом 150 т/ч сырья. Обычно, под бензиновой фракцией подразумевают нефтяную фракцию с начальной температурой кипения около 40°С и конечной температурой кипения около 220°С. Любая нефтяная фракция, находящаяся в этих пределах может прекрасно подходить в качестве сырья для регенеративного риформинга.

ᵜ Пример 1 представляет сравнительный случай не согласно изобретению.

ᵜ Пример 2 иллюстрирует характеристики установки, снабженной головным реактором согласно изобретению с теми же самыми операционными условиями и тем же самым общим количеством катализатора, что в примере 1.

ᵜ Пример 3 иллюстрирует характеристики установки, имеющей те же самые характеристики, что установка примера 2, но обрабатывающей более тяжелое сырье.

Пример 1 согласно известному уровню техники

В этом примере углеводородное сырье обрабатывают в четырех реакционных зонах (или реакторах), расположенных последовательно. Распределение катализатора в реакторах следующее: 10%/20%/30%/40% масс. по отношению к общей массе катализатора. Порядок, в котором расположены реакторы, соответствует потоку эфлюентов. Общее количество катализатора составляет 75 тонн. Общее РРН равно 2 ч-1. Таблица 1 дает состав углеводородного сырья:

ᵜ начальная температура кипения 100°С, конечная температура кипения 170°С:

Таблица 1

|

Катализатор, применяемый в реакторах, содержит носитель типа хлорированного оксида алюминия, платину и промотирован оловом. Частицы катализатора сферические со средним диаметром 1,8 мм.

Сырье, нагретое до 520°С последовательно обрабатывают в четырех реакторах с промежуточным нагревом эфлюента до 520°С пред его введением в следующую реакционную зону.

Операционные условия в четырех реакционных зонах даны в таблице 2, следующей ниже. Эти условия были выбраны таким образом, чтобы производить реформат, извлекаемый на выходе из четвертого реактора, индекс RON (Research Octane Number по англо-саксонской терминологии) которого равен 103,5.

Таблица 2

|

Пример 2 согласно изобретению.

Углеводородное сырье обрабатывают в пяти реакторах, расположенных последовательно со следующим распределением катализатора:2%/10%/20%/30%/38% масс. по отношению к общей массе катализатора.

Маленький реактор согласно настоящему изобретению размещен в верхней части. Это реактор 1, который содержит 2% от общей массы катализатора установки.

Общее количество катализатора всегда составляет 75 тонн, чтобы обрабатывать расход углеводородного сырья 150 т/ч (общее РРН=2 ч-1).

Как в примере 1, сырье и эфлюент реакционной зоны нагревают до 520°С перед тем, как ввести в следующую реакционную зону.

Операционные условия в реакционных зонах реакторов сгруппированы в таблице 3, следующей ниже:

Таблица 3

|

Размер первого реактора реализован согласно фигурам 2а и 2b c геометрическими характеристиками, описанными в таблице 4, следующей ниже.

Таблица 4

|

Применяя маленький головной реактор согласно изобретению, ограничивают падение температуры в первой реакционной зоне, но равным образом в других зонах 2, 3, 4 и 5. В самом деле, очень сильная эндотермичность, связанная с первыми реакциями, легче подавляется применением очень небольшого количества катализатора.

Принимая во внимание, что активность катализатора зависит от средней температуры в каталитическом слое, ограничивая падение температуры внутри реактора, улучшают выход ароматических соединений, как показано в таблице 5, следующей ниже.

Таблица 5

|

Это увеличение температуры в каталитических слоях сильно влияет на активность катализатора. При одном и том же количестве катализатора, как показано ниже, увеличение производства ароматических веществ позволяет увеличить RON в 1,2 раза.

Пример 3 позволяет проиллюстрировать вклад изобретения в отношении жесткости сырья.

Сырье является тем более жестким, чем выше содержание парафинов в нем.

Согласно приближению известного уровня техники, необходимо увеличивать количество катализатора или температуры на входе реактора, чтобы поддерживать RON реформата.

Пример 3 обрабатывает сырье, описанное в таблице 6, следующей ниже, сырье, значительно более жесткое, чем сырье примера 1, потому что оно почти чисто парафиновое.

Таблица 6

|

С теми же самыми операционными условиями, что операционные условия, описанные в таблицах 3 и 4, RON реформата поддерживается при 103,5,несмотря на увеличение на 13% масс. количества парафинов в сырье, как показано в таблице 7, следующей ниже. PNA соответствует процентному содержанию парафинов (Р), нафтенов (N)и ароматических соединений (А).

Таблица 7

|

Реактор согласно настоящему изобретению, размещенный в верхней части серии реакторов установки каталитического риформинга бензинов, позволяет, следовательно, расширить обработку бензиновых фракций до весьма парафиновых фракций, что представляет собой очень значительное улучшение в контексте, отмечаемом резким ограничением содержания ароматических веществ в бензинах.