Результат интеллектуальной деятельности: СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ

Вид РИД

Изобретение

Изобретение относится к цветной металлургии и к химической промышленности, в частности к способу обезвреживания пульпы гипохлорита кальция, образующейся в процессе очистки хлорсодержащих газов от хлора известковым молоком.

Согласно общепринятой технологии отходящие газы (газы сантехнического отсоса, (катодные газы процесса электролиза), содержащие хлор и хлорид водорода, обычно направляют на газоочистные сооружения, где их обезвреживают известковым молоком (80-120 г/дм3 СаО) путем циркуляции известкового молока в системе циркуляционный бак-скруббер. При снижении концентрации СаО в пульпе до ≤20 г/дм3, образующиеся гипохлоритные пульпы, содержащие 80-100 г/дм3 Са(OCl)2, перекачивают на установку для обезвреживания. Известные установки для обезвреживания гипохлоритных пульп, например, в металлургии магния, представляют собой реактор для обезвреживания, снабженный мешалкой и соединенный с баком циркуляции известкового молока, системой подачи в реактор острого пара и баком для растворов химических реагентов - восстановителей, например раствора гидросульфида натрия (NaHS) для доразложения гипохлоритных пульп. В установке предусмотрены патрубки слива пульпы - после обезвреживания в канализацию. (Эйдензон М.А. Металлургия магния и других легких металлов.- М.: Металургия, 1974, с. 148-151).

Недостатком известного способа является малая производительность, что связано с большой продолжительностью (6-12 ч) процесса термического разложения гипохлоритной пульпы и значительные энергозатраты, обусловленные необходимостью нагрева - острым паром до 80-100°С и выдержкой при этой температуре (путем непрерывной подачи острого пара в пульпу) в течение весьма длительного времени до 6-12 ч.

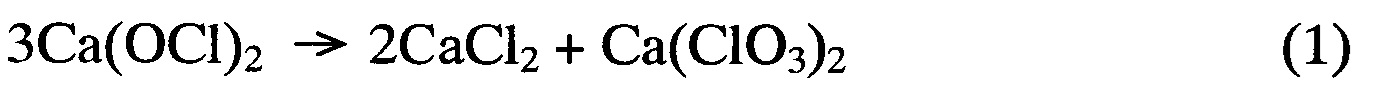

Другим недостатком данной известной технологии является образование в процессе технического разложения гипохлоритной пульпы вторичных высокотоксичных отходов - хлората кальции по реакции:

концентрация хлората кальция 20-30 г/дм3 Са(ClO3)2. Пульпа после доразложения реагентами - восстановителями (например, гидросульфидом натрия) сбрасывается в канализацию, объединяется с другими стоками предприятия, разбавляется и поступает в открытые водоемы, при этом концентрация хлорат ионов во много раз превышает предельно допустимую концентрацию.

Известен способ обезвреживания гипохлоритных пульп (ав. св. СССР №998326, опубл. 23.02.1983, бюл. 7). Согласно способу обезвреживание пульпы гипохлорита кальция проводят путем обработки ее восстановителем, в качестве восстановителя используют раствор хлорида аммония, который подают под слой пульпы в количестве 0,5-0,7 г хлорида аммония на 1 г гипохлорита кальция с расходом 0,02-0,20 г хлорида аммония на 1 г гипохлорита кальция в минуту и процесс ведут при содержании окиси кальция в пульпе 0,25-0,50 г на 1 г гипохлорита кальция при рН 5-9 при начальной температуре 15-30°С.

Недостатком данного способа является ограниченность его применения из-за возможности образования взрывоопасных смесей. В зависимости от соотношения NH4+:ClO-; ОН:ClO- могут выделяться взрывоопасные соединения ClO2; Cl2O, NCl3 и др.

Известен способ обезвреживания пульпы гипохлорита кальция (патент РФ №2073637, опубл. 20.02.1997). По способу на слой пульпы гипохлорита кальция при постоянном перемешивании вводят восстановитель. В качестве восстановителя используют раствор лигносульфоната технического - отхода производства целлюлозы.

Недостатком данного способа является значительный расход восстановителя и необходимость обезвреживания сточных вод от вторичных загрязнений.

Известен способ обезвреживания гипохлоритных пульп (патент РФ №2091327, опубл. 27.09.1997, бюл. 27). По известному способу разложение гипохлоритного раствора проводят при нагревании до 90°С в присутствии катализатора. В качестве катализатора применяют жидкие хлоридные растворы переработки ферроникеля или его лома, содержащие до 150 кг/м3 трихлорида железа и до 70 кг/м3 диоксида никеля при объемном отношении катализатор: гипохлоритный раствор, равном 1:500-1:1000, для нагревания используют тепло отходящих газов.

Недостатком данного способа является сложность технологии, высокая стоимость катализаторов.

Известен способ обезвреживания гипохлоритных пульп с получением товарного хлористого кальция (ст.Обессоливание сточных вод титано-магниевого производства. - Акимова Н.А., Корвацкая Р.А., Усачева Л.А., Пав люк Ю.С. в сб. Металлургия и химия титана. М.: Металлургия, 1970, с. 109-113). По способу гипохлоритные растворы с газоочистной установки магниевого производства, на которой производится очистка катодных газов от хлора хлористого водорода 10%-ным раствором известкового молока, и содержащие в среднем 103,8 г/л хлористого кальция, 49,9 г/л гипохлорита кальция, обрабатывают 10-20%-ным раствором соляной кислоты с последующим дополнительным обезвреживанием и концентрированием раствора хлористого кальция.

Недостатком данного способа обезвреживания гипохлоритных пульп является то, что для получения целевого продукта - товарного хлорида кальция, содержащего не менее 35% масс, хлористого кальция (требования ГОСТ 450-77 «Кальций хлористый технический») из слабоконцентрированных хлоркальциевых растворов требуются значительные затраты топлива. Кроме того, применение для разложения гипохлорита кальция соляной кислоты значительно удорожает процесс обезвреживания пульпы гипохлорита кальция, так как стоимость ее на рынке значительная. Поэтому данный способ не нашел промышленного применения.

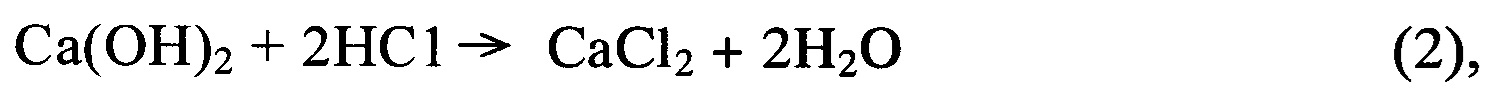

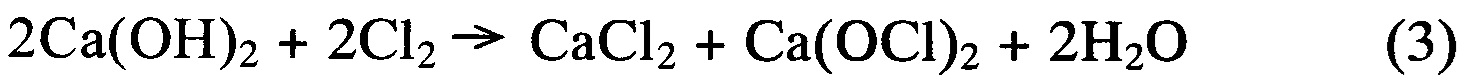

Известен способ обезвреживания пульпы гипохлорита кальция (А.И. Иванов, М.Б. Ляндрес, О.В. Прокофьев. Производство магния. М.: Металлургия, 1979, 376 с), по количеству общих признаков принятый за ближайший аналог-прототип. Обезвреживание отходящих газов от хлора и хлороводорода осуществляют известковым молоком, содержащим 95-105 г/дм3 СаО. Известковое молоко циркулирует в системе бак-сборник -насос - скруббер до остаточного содержания СаО ~ 20 г/дм3 и затем выводится из системы. При этом протекают следующие реакции:

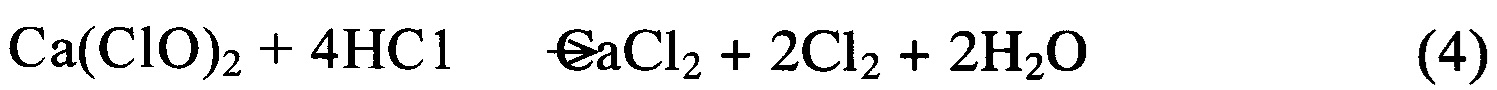

Образующееся известковое молоко содержит до 100 г/дм3 "активного" хлора (гипохлорита кальция), сброс которого в водоемы недопустим. Поэтому такие стоки перед сбросом подвергают обезвреживанию. Разложение пульпы гипохлорита кальция осуществляют 10-20%-ным раствором соляной кислоты. При этом выделяется хлор по реакции:

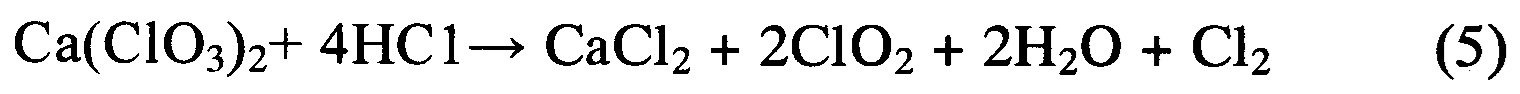

Недостатком данного способа является то, что при протекании процесса обезвреживания по реакции (4) при избытке гипохлорита кальция(щелочная среда) часть гипохлорита кальция превращается по реакции (1) в хлорат кальция, а при последующем разложении хлората кальция по реакции:

выделяется взрывоопасная двуокись хлора (взрывается при содержании ClO2>10% об.) и безопасность процесса полностью не гарантируется. Кроме того, применение для разложения пульпы гипохлорита кальция соляной кислоты значительно удорожает процесс обезвреживания пульпы гипохлорита кальция, так как стоимость ее на рынке значительная.

Технический результат направлен на устранение недостатков прототипа и позволяет снизить содержание активного хлора (гипохлорита кальция) в промышленных сточных водах. Все это позволит уменьшить загрязнение окружающей среды и улучшить экологию. Кроме того, в процессе обезвреживания пульпы гипохлорита кальция появляется возможность получить концентрированный хлор (80 мас. %), пригодный для дальнейшего использования в производстве титана для хлорирования титансодержащей шихты.

Технический результат достигается тем, что предложен способ обезвреживания пульпы гипохлорита кальция, включающий вывод отработанной пульпы гипохлорита кальция из системы циркуляции в емкость, обработку раствором соляной кислоты, новым является то, что в качестве раствора соляной кислоты для обработки отработанной пульпы гипохлорита кальция используют абгазную соляную кислоту с концентрацией 10-15%, полученную при обезвреживании отходящих газов процесса хлорирования титановой шихты в титановых хлораторах, причем отработанную пульпу гипохлорита кальция перед обработкой абгазной соляной кислотой разделяют на осветленный гипохлоритный раствор и осадок, в осветленном гипохлоритном растворе определяют содержание гипохлорита кальция, затем осветленный гипохлоритный раствор подают в герметичную емкость и при перемешивании постепенно добавляют абгазную соляную кислоту, при этом количество хлористого водорода в абгазной соляной кислоте поддерживают в 5-25% избытке от стехиометрически необходимого к содержанию гипохлорита кальция в осветленном гипохлоритном растворе, затем выделившийся газообразный хлор компримируют и возвращают в производство титана для хлорирования титансодержащей шихты, а осадок утилизируют в очистных сооружениях. Кроме того, отработанную пульпу гипохлорита кальция перед обработкой абгазной соляной кислотой разделяют на осветленный гипохлоритный раствор и осадок отстаиванием.

Кроме того, перемешивание осветленного гипохлоритного раствора с абгазной соляной кислотой осуществляют сжатым воздухом в течение 10-40 минут при объемном расходе сжатого воздуха 60-100 м3/час на 1 м осветленного гипохлоритного раствора.

Предложенный способ обезвреживания пульпы гипохлорита кальция с применением новой последовательности действий, а именно: отделение от пульпы гипохлорита кальция осадка отстаиванием позволяет более полно отделить твердые частицы, поступившие в пульпу гипохлорита кальция, в результате очистки хлорсодержащих газов от хлора известковым молоком и тем самым снизить количество вредных компонентов в осветленном гипохлоритном растворе. Постепенное добавление в герметичную емкость с осветленным гипохлоритным раствором, при перемешивании сжатым воздухом, абгазной соляной кислоты с концентрацией 10-15%, полученной при обезвреживании отходящих газов процесса хлорирования титановой шихты в титановых хлораторах, и поддерживая при этом количество хлористого водорода в абгазной соляной кислой в 5-25% избытке от стехиометрически необходимого к содержанию гипохлорита кальция в осветленном гипохлоритном растворе, позволяет одновременно удалить растворенный хлор из осветленного гипохлоритного раствора и получить газообразный хлор, который после компримирования вернуть в производство титана для хлорирования титансодержащей шихты, а осадок утилизировать в очистных сооружениях, тем самым исключить сброс пульпы гипохлорита кальция, содержащий токсичные вещества и растворенный хлор в сточные воды. Все это позволит уменьшить загрязнение окружающей среды и улучшить экологию, исключить негативные эффекты - образование хлората кальция и двуокиси хлора. Кроме того, использование абгазной соляной кислоты, полученной при обезвреживании отходящих газов процесса хлорирования титановой шихты в титановых хлораторах, позволит снизить затраты на приобретение соляной кислоты. Введение абгазной соляной кислоты в осветленный гипохлоритный раствор при избытке менее 5% не обеспечивает полное протекание реакции (4) и возможен проскок активного хлора в промышленную канализацию, так же при этом создаются условия протекания процесса в щелочной среде с образованием хлората кальция и выделением взрывоопасной двуокиси хлора, а при избытке более 25% повышается расход абгазной соляной кислоты, и соответственно требуется привлечение стороннего источника кислоты, что затратно.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе обезвреживания пульпы гипохлорита кальция изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не было обнаружено новых источников и заявленный объект не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Промышленную применимость предлагаемого изобретения подтверждают следующие примеры осуществления способа обезвреживания пульпы гипохлорита кальция.

Пример 1.

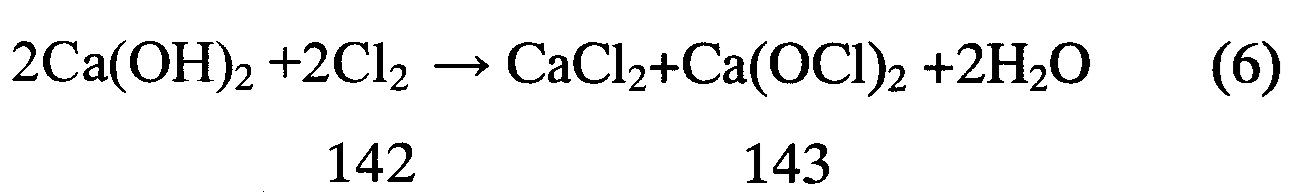

Отходящие газы санитарно-технического отсоса процесса производства магния электролизом возвратного хлорида магния в количестве 120000 м3/час, содержащие хлор (4,5 г/м3) и хлорид водорода (0,05 г/м3) подвергают обезвреживанию известковым молоком путем циркуляции в газоочистной системе бак-скруббер с коэффициентом полезного действия очистки газов от хлора и хлороводорода 99-100%. При этом 50% хлора (0,27 т/час) переходит в гипохлорит кальция по реакции (6):

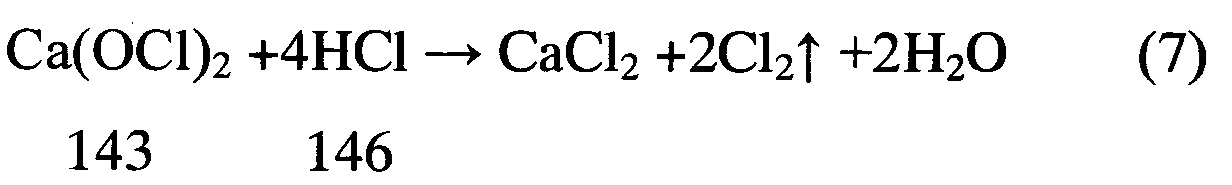

Отработанное известковое молоко содержит гипохлорит кальция, такой раствор запрещается выводить в канализацию, он подлежит дополнительной обработке с целью разложения Са(OCl)2 на безвредные вещества. Отработанную пульпу гипохлорита кальция выводят из системы циркуляции, для этого отработанную пульпу гипохлорита кальция перекачивают насосом из баков циркуляции в бак отстойник для разделения на осветленный гипохлоритный раствор и осадок. Отстаивают в течение 10-12 часов. Из бака отстойника с отработанной пульпой гипохлорита кальция пробоотборником, через верхний люк, отбирают пробы, и определяют содержание активного хлора (гипохлорита кальция). После отстаивания осветленный гипохлоритный раствор перекачивают погружным насосом типа ПН-64 в герметичный бак разложения, емкостью 42 м3. Для обезвреживания осветленного гипохлоритного раствора, в количестве 34 м3, используют абгазную соляную кислоту, полученную при обезвреживании отходящих газов в процессе хлорирования титановой шихты на скрубберах титановых хлораторов, с массовой долей HCl от 10% до 15%. Хлорирование титансодержащей шихты хлором с получением тетрахлорида титана проводят в титановых хлораторах. Отходящие газы титановых хлораторов после оросительного конденсатора, содержащие CO2, СО, SO2, N2, Cl2, TiCl4, SiCl4, HCl, очищают в орошаемом санитарном скруббере водным циркуляционным раствором, и по газоходу частично обезвреженные газы с помощью вентилятора поступают на газоочистку, где происходит окончательная очистка газов с использованием известкового молока. Каждый хлоратор снабжен санитарным скруббером. Количество газов поступающих с хлоратора на санитарный скруббер 1000 нм /час. Температура отходящих газов перед санитарным скруббером от минус 15°С до 0°С. Расход циркуляционного раствора на санитарный скруббер 20-40 м /час. Температура циркуляционного раствора от 20°С до 50°С. Время от начала циркуляции до наработки абгазной соляной кислоты концентрацией 15% HCl 1,5-3,0 часа. Концентрация в отходящих газах основных примесей до санитарного скруббера, г/нм3: HCl - 100-170; Cl2- 0-12; TiCl4 - 3-10, после санитарного скруббера, г/нм3: HCl - 3-12; Cl2 - 0-9; TiCl4 - 0-3,5. При этом при работе в режиме циркуляции на санитарных скрубберах получают 15%-ную абгазную соляную кислоту. Количество абгазной соляной кислоты (в пересчете на 15% HCl), составляет с одного санитарного скруббера при наработке в периодическом режиме 8 тыс.т /год (в пересчете на 100% HCl - 1,2 тыс.т). Абгазную соляную кислоту в емкостях 1 м3 доставляют в бак-сборник емкостью 40 м3. Из бака-сборника абгазную соляную кислоту периодически центробежным насосом типа АХ 125 в титановом исполнении перекачивают в бак-мерник, емкостью 1 м3, из которого осуществляют дозировку абгазной соляной кислоты непосредственно в герметичную емкость - бак разложения с осветленным гипохлоритным раствором. Порядок проведения процесса разложения следующий. После получения результатов химического анализа по содержанию активного хлора (гипохлорита кальция) в осветленном гипохлоритном растворе рассчитывают стехиометрически необходимое для реакции (7) количество абгазной соляной кислоты. Затем через барботер, установленный сверху бака разложения с осветленным гипохлоритным раствором, подают сжатый воздух (ТУ 05785388-99). При интенсивном перемешивании барботажем сжатого воздуха, при объемном расходе сжатого воздуха 60 м3/час на 1 м3 осветленного гипохлоритного раствора, постепенно из бака мерника добавляют абгазную соляную кислоту, при этом количество хлористого водорода в абгазной соляной кислоте поддерживают в 5% избытке от стехиометрически необходимого к содержанию гипохлорита кальция в осветленного гипохлоритном растворе. При добавлении 1,835⋅1,05=1,927 т/час 15-ти % абгазной соляной кислоты с избытком от стехиометрии 5% к осветленному гипохлоритному раствору происходит выделение хлора по реакции:

При этом количество, выделившегося хлора в 2 раза больше, чем в гипохлорите кальция за счет хлора из абгазной соляной кислоты, а именно 0,27⋅2=0,54 т/час. Перемешивают в течение 10 минут. После отбирают пробу для определения содержания активного хлора. При концентрации в растворе активного хлора более 0,004 мг/дм3 добавляют дополнительное количество абгазной соляной кислоты, и перемешивают. Содержание активного хлора контролируют каждый раз после добавления очередного количества абгазной соляной кислоты. Выделившийся газообразный хлор компримируют, и возвращают в производство титана для хлорирования титансодержащей шихты. Выход полученного газообразного хлора в товарный составляет ~ 93%. Осадок из бака разложения извлекают, и утилизируют в очистных сооружениях. Пример 2.

То же, что и в примере 1, но для обезвреживания осветленного гипохлоритного раствора, в количестве 34 м3, используют абгазную соляную кислоту с концентрацией 10%, полученную при обезвреживании отходящих газов в процессе хлорирования титансодержащей шихты на скрубберах титановых хлораторов. Хлорирование титансодержащей шихты хлором с получением тетрахлорида титана проводят в титановых хлораторах. Отходящие газы титановых хлораторов после оросительного конденсатора, содержащие CO2, СО, SO2, N2, Cl2, TiCl4, SiCl4, HCl, очищают в орошаемом санитарном скруббере водным циркуляционным раствором, и по газоходу частично обезвреженные газы с помощью вентилятора поступают на газоочистку, где происходит окончательная очистка газов с использованием известкового молока. Каждый хлоратор снабжен санитарным скруббером. Количество газов поступающих с хлоратора на санитарный скруббер 1000 нм3/час. Температура отходящих газов перед санитарным скруббером от минус 15°С до 0°С. Расход циркуляционного раствора на санитарный скруббер 20-40 м /час. Температура циркуляционного раствора от 20°С до 50°С. Время от начала циркуляции до наработки абгазной соляной кислоты с концентрацией 10% HCl 1,0-2,0 часа. Абгазную соляную кислоту в емкостях 1 м3 доставляют в бак-сборник емкостью 40 м3. Из бака-сборника абгазную соляную кислоту периодически центробежным насосом типа АХ 125 в титановом исполнении перекачивают в бак-мерник, емкостью 1 м3, из которого осуществляют дозировку абгазной соляной кислоты непосредственно в герметичную емкость - бак разложения с осветленным гипохлоритным раствором. Порядок проведения процесса разложения следующий. После получения результатов химического анализа по содержанию активного хлора (гипохлорита кальция) в осветленном гипохлоритном растворе рассчитывают стехиометрически необходимое для реакции (7) количество абгазной соляной кислоты. Затем через барботер, установленный сверху бака разложения с осветленным гипохлоритным раствором, подают сжатый воздух (ТУ 05785388-99). При интенсивном перемешивании барботажем сжатого воздуха, при объемном расходе сжатого воздуха 100 м3/час на 1 м3 осветленного гипохлоритного раствора, постепенно из бака мерника добавляют абгазную соляную кислоту, при этом количество хлористого водорода в абгазной соляной кислоте поддерживают в 5% избытке от стехиометрически необходимого к содержанию гипохлорита кальция в осветленном гипохлоритном растворе. При добавлении 2,891⋅1,05=3,035 т/час 10-ти % абгазной соляной кислоты с избытком от стехиометрии 5% к осветленному гипохлоритному раствору выделилось 0,54 т/час хлора. Перемешивают в течение 40 минут. После отбирают пробу для определения содержания активного хлора. При концентрации в растворе активного хлора более 0,004 мг/дм3 добавляют дополнительное количество абгазной соляной кислоты, и перемешивают. Содержание активного хлора контролируют каждый раз после добавления очередного количества абгазной соляной кислоты. Выделившийся газообразный хлор компримируют, и возвращают в производство титана для хлорирования титансодержащей шихты. Выход полученного газообразного хлора в товарный составляет ~ 93%. Осадок из бака разложения извлекают, и утилизируют в очистных сооружениях.

Пример 3.

То же, что и в примере 1, но после получения результатов химического анализа по содержанию активного хлора (гипохлорита кальция) в осветленном гипохлоритном растворе рассчитывают стехиометрически необходимое для реакции (7) количество абгазной соляной кислоты. Затем через барботер, установленный сверху бака разложения с осветленным гипохлоритным раствором, подают сжатый воздух (ТУ 05785388-99). При интенсивном перемешивании барботажем сжатого воздуха, при объемном расходе сжатого воздуха 60 м3/час на 1 м3 осветленного гипохлоритного раствора, постепенно из бака мерника добавляют абгазную соляную кислоту, при этом количество хлористого водорода в абгазной соляной кислоте поддерживают в 25% избытке от стехиометрически необходимого к содержанию гипохлорита кальция в осветленного гипохлоритном растворе. При добавлении 1,927⋅1,25=2,409 т/час 15-ти % абгазной соляной кислоты с избытком от стехиометрии 25% к осветленному гипохлоритному раствору выделилось 0,54 т/час хлора. Перемешивают в течение 10 минут. После отбирают пробу для определения содержания активного хлора. При концентрации в растворе активного хлора более 0,004 мг/дм3 добавляют дополнительное количество абгазной соляной кислоты, и перемешивают. Содержание активного хлора контролируют каждый раз после добавления очередного количества абгазной соляной кислоты. Выделившийся газообразный хлор компримируют, и возвращают в производство титана для хлорирования титансодержащей шихты. Выход полученного газообразного хлора в товарный составляет ~ 93%. Осадок из бака разложения извлекают, и утилизируют в очистных сооружениях.

Пример 4.

То же, что и в примере 2, но после получения результатов химического анализа по содержанию активного хлора (гипохлорита кальция) в осветленном гипохлоритном растворе рассчитывают стехиометрически необходимое для реакции (7) количество абгазной соляной кислоты. Затем через барботер, установленный сверху бака разложения с осветленным гипохлоритным раствором, подают сжатый воздух (ТУ 05785388-99). При интенсивном перемешивании барботажем сжатого воздуха, при объемном расходе сжатого воздуха 100 м3/час на 1 м3 осветленного гипохлоритного раствора, постепенно из бака мерника добавляют абгазную соляную кислоту, при этом количество хлористого водорода в абгазной соляной кислоте поддерживают в 25% избытке от стехиометрически необходимого к содержанию гипохлорита кальция в осветленном гипохлоритном растворе. При добавлении 2,409⋅1,25=3,613 т/час 10-ти % абгазной соляной кислоты с избытком от стехиометрии 25% к осветленному гипохлоритному раствору выделилось 0,54 т/час хлора. Перемешивают в течение 40 минут. После отбирают пробу для определения содержания активного хлора. При концентрации в растворе активного хлора более 0,004 мг/дм3 добавляют дополнительное количество абгазной соляной кислоты, и перемешивают. Содержание активного хлора контролируют каждый раз после добавления очередного количества абгазной соляной кислоты. Выделившийся газообразный хлор компримируют, и возвращают в производство титана для хлорирования титансодержащей шихты. Выход полученного газообразного хлора в товарный составляет ~ 93%. Осадок из бака разложения извлекают, и утилизируют в очистных сооружениях.

Таким образом, предложенный способ обезвреживания пульпы гипохлорита кальция позволяет снизить содержание активного хлора (гипохлорита кальция) в промышленных сточных водах. Все это позволит уменьшить загрязнение окружающей среды и улучшить экологию, исключить негативные эффекты - образование хлората кальция и двуокиси хлора. Кроме того, в процессе обезвреживания пульпы гипохлорита кальция появляется возможность получить концентрированный хлор (80 мас. %), пригодный для дальнейшего использования в производстве титана для хлорирования титансодержащей шихты.