Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ

Вид РИД

Изобретение

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении полых изделий типа стволов, корпусов гидро- и пневмоцилиндров, гильз, рубашек кристализаторов, барабанов, пустотелых заготовок для дальнейшей обработки, например, прокатки труб и др.

Известны способы изготовления длинноосньгх полых изделий (изделия, имеющие величину отношения длины к диаметру более 5), включающие использование исходной заготовки, отрезанной от профиля, полученного прокаткой или на установках непрерывной разливки стали, которую далее нагревают до ковочных температур, устанавливают в контейнере пресса, распрессовывают и подвергают прошивке или обратному выдавливанию на горизонтальных или вертикальных гидравлических прессах, при этом, диаметр (диагональ) поперечного сечения заготовки принимают примерно равным диаметру контейнера пресса, с учетом величины зазора, обеспечивающего возможность установки заготовки в контейнере.

Основными недостатками традиционных способов изготовления вышеупомянутых длинноосньгх пустотелых изделий являются ограниченность длин и диаметров изготавливаемых изделий, значительные усилия, необходимые для распрессовки и последующей прошивки заготовки, являющиеся одной из основных причин большой разностенности, сравнительно низкие производительность изготовлния, качество изделий и коэффициент использования металла.

Известны работы [1], [2] и др., в которых описаны результаты исследований процессов прессования трубных заготовок обратным методом, направленные, в основном, на снижение разностенности трубных изделий. Известен Патент РФ [3], примнение которого, по убеждению авторов, позволяет значительно повысить точность прессованой трубной заготовки путем применения подвижной конструкции, обеспечивающей необходимую точность настройки инструмента в начальный момент прессования, определяющий величину отклонения пуансона от оси в процессе дальнейшего прессования. Недостатком предложенного процесса является то, что его применение решает проблему точности стенок только для изготовления сравнительно коротких труб. При прессовании длинных труб устойчивость пуансона может быть нарушена из-за высокого давления и разогрева пуансона, кроме того, для центровки исходной заготовки в контейнере необходима операция расспрессовки заготовки, которая трбует больших усилий и влияет на производительность изготовления изделий Известна работа [4], в которой исследовано влияние технологических параметров на разностенность при комбинированном выдавливании. (Принята за прототип) В соответствие со схемой, приведенной в работе на Фиг. 2, в качестве исходной заготовки применяют заготовку диаметром равным наружному диаметру полого изделия, на первом этапе заготовку подвергают комбинированному выдавливанию, при котором, под действием пуансона, формируют пустотелую головку и стержень, а на втором этапе металл из стержня выдавливают в направлении противоположном движению пуансона под углом к оси под действием контрпуансона. Первый этап предложенной схемы позволяет значительно снизить усилия деформирования по сравнению с традиционным обратным выдавливанием и эффективен, например, при изготовлении относительно коротких изделий типа стержня с пустотелой головкой, но применение второго этапа «противовыдавливания» для получения пустотелой части изделия вызывает большие сомнения осуществления и эффективности использования подобной схемы при изготовлении длинноосных изделий из-за значительного увеличения поверхностей трения, возникающих на первом этапе выдавливания.

Задачей предлагаемого изобретения является снижение усилий деформирования, уменьшение разностенности, увеличение длины получаемого изделия за один переход, получение мелкозернистой структуры, повышение производительности.

Поставленная задача решается применением двухэтапного деформирования заготовки в одном переходе, использованием исходной заготовки диаметром меньшим наружного диаметра изделия, совмещением операции распрессовки с выдавливанием, направлением выдавливаемого металла заготовки под углом к оси в зазор между конусными элементами неподвижной оправки и протяжной подвижной матрицы, протягиванием выдавленного металла на оправке на втором этапе под действием протяжной матрицы при неподвижном пуансоне.

Сущность предлагаемого способа заключается в следующем. Используют исходную заготовку диаметром, не превышающим внутренний диаметр полого изделия, и контейнер, в нижней части которого установлены протяжная матрица, имеющая возможность перемещения и фиксации и неподвижная оправка, выполненные с коническими рабочими поверхностями, расположенными с зазором, при этом воздействие пуансоном осуществляют на исходную заготовку, установленную на оправке в контейнере с зафиксированной протяжной матрицей, и осуществляют выдавливание металла заготовки в зазор между коническими рабочими поверхностями оправки и протяжной матрицы с получением стакана, после чего протяжную матрицу освобождают от фиксации и осуществляют протягивание выдавленной части заготовки на оправке под действием протяжной матрицы при неподвижном пуансоне с уменьшением толщины и увеличением длины цилиндрического изделия, причем величину зазора между коническими рабочими поверхностями протяжной матрицы и оправки устанавливают равной сумме толщин стенки изделия и слоя металла, требуемого для увеличения длины изделия при протяжке.

Использование исходной заготовки меньшего диаметра, по сравнению с традиционными способами, позволяет снизить усилие выдавливания, а выдавливание металла первоначально под углом к оси, а затем параллельно цилиндрической поверхности оправки, позволяет значительно снизить площадь поверхностей трения оправки и контейнера за счет образования зазора между цилиндрической поверхностью оправки и внутренней поверхностью выдавливаемого металла, что также позволяет значительно уменьшить усилия выдавливания. Применение операции протягивания дает возможность изготовления изделий большой длины за один переход, позволяет исключить разностенность изделия, и повысить механические характеристики металла за счет измельчения зерен. Смену направления течения металла осуществляют применением протяжной матрицы, содержащей калибрующую, коническую и цилиндрическую части рабочей поверхности, при этом, меняя величину угла конусности матрицы можно регулировать величину зазора между поверхностями оправки и выдавливаемым металлом.

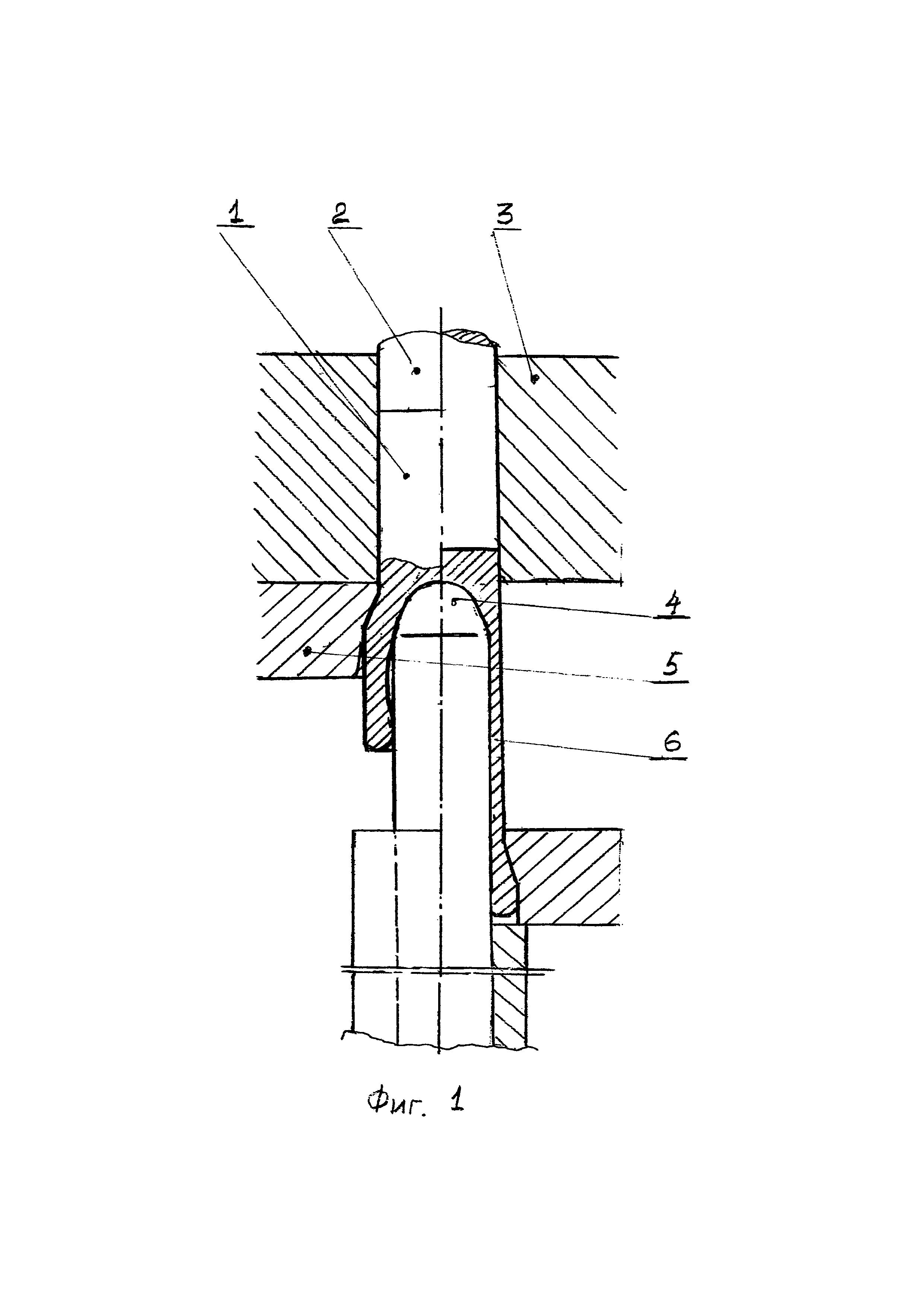

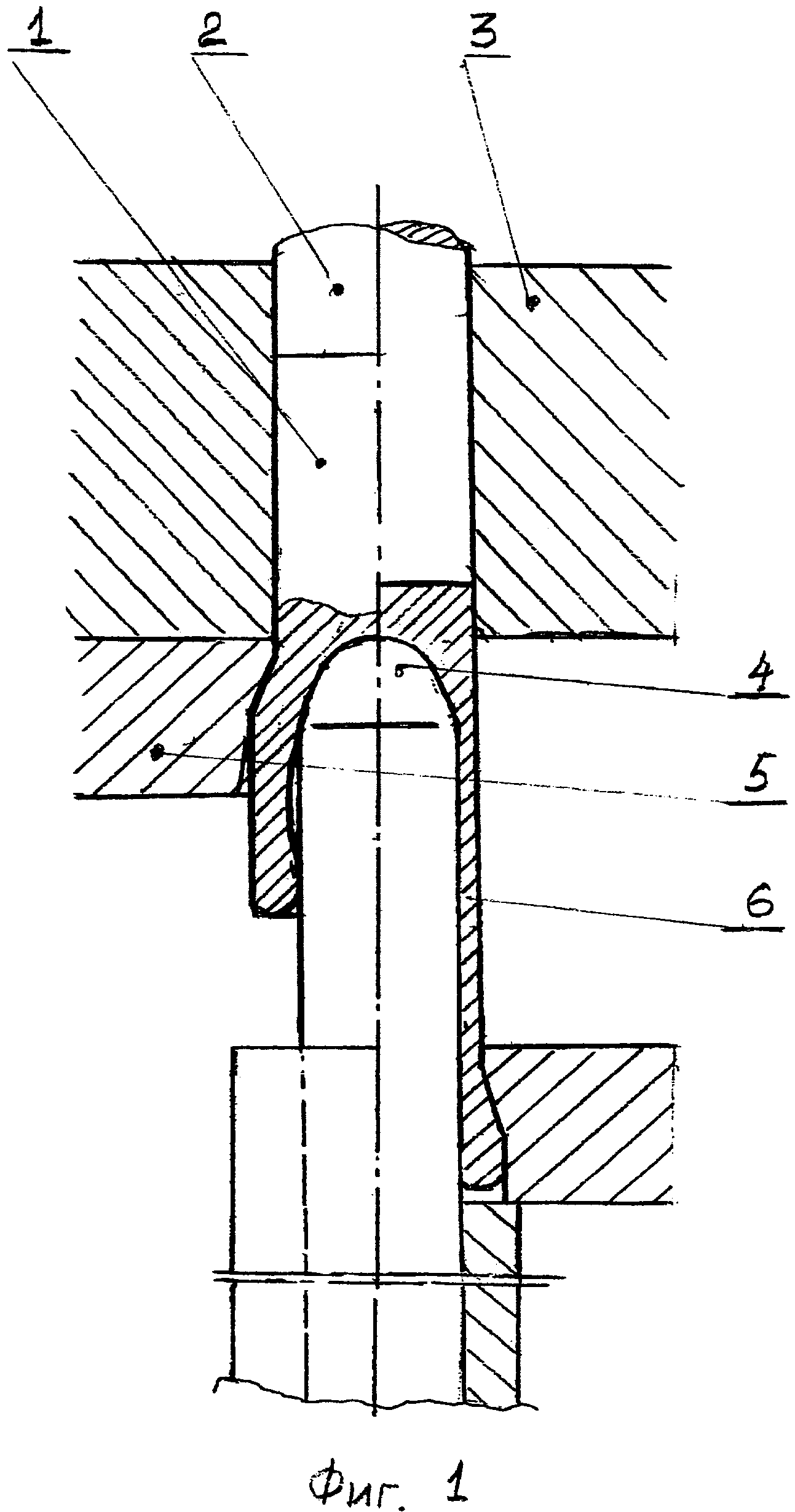

Этапы осуществления предложенного способа выдавливания показаны на Фиг. 1 в разрезе. На левой стороне Фиг. 1 показан начальный этап выдавливания исходной заготовки 1, при котором под действием пуансона 2 металл исходной заготовки, установленной в контейнере 3 на оправке 4, при зафиксированной протяжной матрице 5, выдавливают под углом в зазор между коническими поверхностями оправки 4 и протяжной матрицы 5, при этом производится формообразование пустотелого «стакана», толщина стенки и диаметры которого имеют увеличенные, по сравнению с требуемыми, размеры. На правой стороне Фиг. 1 показан процесс протягивания выдавленной части металла под действием протяжной матрицы 5 при неподвижных пуансоне 2 и оправке 4, в процессе которого производят утонение и увеличение длины стенок, а также калибровку размеров изделия.

Использование предложенного способа позволит изготавливать длинноосные пустотелые изделия высокой точности, повысить производительность за счет уменьшения колличества переходов до одного, снизить энерго- и металлозатраты за счет снижения усилия деформирования, сокращения единиц оборудования и рабочих площадей, повышения точности размеров изделий и др.

Возможность осуществления предлагаемого способа изготовлния длинноосньгх пустотелых цилиндров повышенной точности установлена экспериментально при изготовлении опытных образцов цилиндров с наружным диаметром 50 мм., толщиной стенок 4 мм., длиной 150 мм.

Использованные источники:

1. Шевакин Ю.Ф., и др. Прессование тяжелых цветных металлов и сплавов. М. Металлургия, 1987 г., 246 стр.

2. Клейнбург И.П., и др. Инструментальная оснастка для прессования толстостенной трубной заготовки. Заготовительные производства в машиностроении. №1, 2014 г. с 46.

3. Патент 2252093 РФ. Бюллетень №14, 2005 г.

4. Денищев Т.В., и др. Исследование влияния технологических параметров на разностенность при комбинированном выдавливании крупногабаритных поковок типа «стакан». Заготовительные производства в машиностроении №2, 2012 г.

Способ изготовления длинноосных полых изделий, включающий выдавливание исходной заготовки путем воздействия на нее пуансоном, отличающийся тем, что используют исходную заготовку диаметром, не превышающим внутренний диаметр полого изделия, и контейнер, в нижней части которого установлены протяжная матрица, имеющая возможность перемещения и фиксации, и неподвижная оправка, выполненные с коническими рабочими поверхностями, расположенными с зазором, при этом воздействие пуансоном осуществляют на исходную заготовку, установленную на оправке в контейнере с зафиксированной протяжной матрицей, и осуществляют выдавливание металла заготовки в зазор между коническими рабочими поверхностями оправки и протяжной матрицы с получением стакана, после чего протяжную матрицу освобождают от фиксации и осуществляют протягивание выдавленной части заготовки на оправке под действием протяжной матрицы при неподвижном пуансоне с уменьшением толщины стенок стакана и увеличением длины изделия, причем зазор между коническими рабочими поверхностями протяжной матрицы и оправки устанавливают равным сумме толщин стенки полого изделия и слоя металла заготовки, требуемого для увеличения ее длины при протяжке.