Результат интеллектуальной деятельности: Способ стабилизации процесса горения в камере сгорания ЖРД и устройство для его осуществления

Вид РИД

Изобретение

Способ стабилизации процесса горения в камере сгорания ЖРД и устройство для его осуществления.

Устройство и способ относятся к ракетно-космической технике и могут быть использованы в ракетно-двигательных установках (РДУ), в частности, маршевых или рулевых двигателях, в двигателях космических летательных аппаратов (ЛА) с глубокой степенью дросселирования без дожигания генераторного газа, к которым предъявляют жесткие требования к надежной работе. Устройство и способ предусмотрены для РДУ, работающих на двухкомпонентном несамовоспламеняющемся топливе с насосной или вытеснительной системой подачи компонентов топлива в камеру сгорания (КС) в двигателях без дожигания генераторного газа.

Известен способ стабилизации процесса горения («Автоколебания газа в установках с горением», 2003 г., 173 стр.), где имеются описание и результаты исследований влияния впрыска водяного пара на неустойчивость горения в модельной КС газотурбинных двигателей (ГТД). Итог исследований заключается в том, что данная манипуляция водяного пара приводит к устранению акустических колебаний в КС, подавляя вибрационное горение.

Недостатком данного способа является ухудшение параметров рабочего процесса, резкий спад температуры горения, снижается полнота сгорания, ухудшается эффективность (спад удельного импульса), а так же требуется восполнение утерянной энергии, в связи с ее уносом водяным паром. При этом для устранения вибрационного горения требуется тщательная дозировка водяного пара в связи с чем, требуются дополнительные затраты на систему подачи, что приводит к увеличению массы РДУ (система подачи, регулировки расхода водяного пара, дополнительная емкость для хранения жидкости). В случае неверной дозировки водяного пара или внезапного вмешательства на рабочий процесс в КС ЖРД, может привести к усилению автоколебательных процессов.

Известны способы уменьшения амплитуды автоколебаний («Уменьшение амплитуды автоколебаний «поющего» пламени Хиггинса с помощью ступенчатого сгорания топлива», Промышленная теплотехника, 2010 г., т. 32, №2, 73-81 стр.; «Проблема термоакустических колебаний и вибрационного горения», Техническая теплофизика и промышленная теплоэнергетика, 2009 г., вып. 1, 5 стр.), где рассматривается и исследуется явление автоколебаний в трубе при одноступенчатом и двухступенчатом подводе теплоты. При двухступенчатом подводе тепла происходит более интенсивное снижение амплитуды акустических колебаний и колебаний давления в полости трубы при естественном и вынужденном движении среды.

Недостаток данного способа заключается в том, что данный способ подавления механизма автоколебательного процесса не актуален для использования в РДУ, т.к. в КС РД введение дополнительного теплового потока необходимо осуществлять непосредственно в зону преобразования и воспламенения топлива, а не в КС посреди рабочего процесса (горения).

Наиболее близким аналогом способа стабилизации процесса горения является двухступенчатый подвод тепла при вынужденном движении среды, описанный в журнале «Промышленная теплотехника», 2010 год, т. 32, №2, стр. 77-80. В данном случае снижение амплитуды колебаний вибрационного горения осуществляется путем двухразового теплоподвода от сгорания топлива в двух сечениях по высоте вертикальной трубки, влияя на такую характеристику, как тепловое сопротивление.

Недостаток данного способа заключается в том, что данный способ подавления механизма автоколебательного процесса не актуален для использования в РДУ, поскольку в КС РД параметры рабочего процесса и их стабильность на определенном режиме работы двигателя (давление, температура, тепловые потоки и т.д.), зависят от процесса преобразования топлива. В связи с этим, подвод дополнительного теплового потока должен осуществляться в зону преобразования топлива, тем самым воздействуя на процесс преобразования топлива путем восполнения недостающей энергии, таким образом, влияя на такую характеристику, как время преобразования топлива. Восполнение энергии и подвод дополнительного теплового потока должно осуществляться устройством форкамерно-факельного типа.

Известна РДУ, в которой используется запальное устройство форкамерно-факельного типа для кислородно-водородного двигателя - вторая ступень ракеты-носителя «Энергия» РД-0120. В данном двигателе период работы форкамеры ограничивается выходом двигателя на режим малой тяги. В дальнейшем перекрывается подача окислителя и запальное устройство работает как струйная форсунка горючего. Воспламенение топлива в запальном устройстве осуществляется электрическими свечами зажигания.

Недостатком данного устройства является ограничение времени работы запальника в виду особенности конструкции, которая подвергается высокотемпературному воздействию. Кроме этого, данное устройство не способно подводить в КС требуемое количество тепла, которое должно регулироваться, что бы обеспечить должный стабилизирующий эффект на рабочий процесс в КС на протяжении всего времени работы двигателя.

Известно устройство, используемое в РДУ SSME RS-25, работающее на кислородно-водородной топливной паре, называемое запальным устройством. Запальное устройство содержит корпус, в котором установлена электрическая свеча, реакционную полость, сужающуюся к выходу в КС через форсуночный блок, полость подачи горючего и коллектор подвода окислителя. Устройство размещается над форсуночным блоком РД по центру КС.

Недостатком данного устройства является отсутствие условий работы с керосином, т.к. при использовании в форкамере более тяжелых топливных пар, например, с углеводородным горючим керосином, возникают проблемы с устойчивым воспламенением и горением в связи с недостаточным качеством смешения топливных пар.

Известно запальное устройство форкамерно-факельного типа, используемое в РДУ J-2. Данное устройство представляет собой отдельную небольшую КС, в которое подавались кислород и водород через пару форсунок, непрерывно поджигаемые электрическим разрядом от запальной свечи. Пламя из запальника выходило по центру КС и обеспечивало непрерывность горения в течении всего времени работы двигателя.

Недостаток данного устройства, аналогичен предыдущему, а так же, РДУ J-2 утяжелена большой массой источника питания электроискровой свечи, отсутствует механизм самоподдерживаемого горения, а так же, поступаемый тепловой поток в КС РД, неравномерно распространяется в зону преобразования топлива.

Наиболее близким аналогом является «Устройство для воспламенения компонентов топлива в камере сгорания жидкостного ракетного двигателя» RU 2183763 С2, обеспечивающее надежное воспламенение компонентов топлива в КС ЖРД, работающего на несамовоспламеняющемся топливе, при использовании электрической свечи в условиях вакуума и повышенной стойкости конструкции устройства к термическому воздействию ПС. Устройство для воспламенения включает в себя корпус, выполненный, например, из хромоникелевой стали Х18Н9Т, в котором устанавливается электрическая свеча. Свеча герметизируется при помощи прокладки, которая одновременно обеспечивает образование подсвечной полости между торцевой поверхностью свечи и торцевой поверхностью втулки, устанавливаемой в корпусе за свечой. Втулка выполняется, например, из медного сплава Ml и прикрепляется к корпусу пайкой. Во втулке выполняется полость подачи горючего, куда впрыскивается горючее из отверстий, которые соединяют коллектор горючего, образующийся между корпусом и втулкой при их соединении, с полостью подачи горючего. Во втулке вокруг полости подачи горючего выполняются периферийные отверстия и центральное отверстие, которые обеспечивают проток топливной смеси через подсвеченную полость. После втулки с зазором по отношению к ней в корпусе устанавливается смесительный элемент с реакционной полостью, имеющий на внешней стороне шнек для закрутки потока газообразного окислителя. Смесительный элемент соединяется с корпусом, например, путем пайки. Газообразный окислитель поступает в шнек из коллектора, образованного между корпусом и смесительным элементом. Реакционная полость, выполненная в виде цилиндрического канала в смесительном элементе, имеет на выходе в камеру сужающееся проходное сечение. К коллектору горючего и к коллектору окислителя присоединяются входные трубопроводы.

Недостатками аналога являются: относительно краткий период времени работоспособности в активном режиме; отсутствие возможности глубокого и гибкого регулирования подачи теплового потока в КС РД; отсутствие возможности глубокого и гибкого регулирования температуры ПС на выходе из форкамеры; малая мощность; отсутствие защиты стенок корпуса от прогара при длительном термическом воздействии ПС на стенку; недостаточно эффективное качество смешения компонентов топлива для требуемого режима работы форкамеры; малоэффективное распространение теплового потока в зону преобразования топлива.

Техническая задача способа заключается в восполнении недостающей энергии преобразования топлива, с целью поддержания стабильного рабочего процесса, или же горения, на протяжении всего периода времени работы РДУ, особенно в период глубокого дросселирования РДУ.

Техническая задача устройства заключается в том, чтобы реализовать способ стабилизации горения в КС РД, поддерживая максимальную продолжительность непрерывной деятельности устройства на требуемом уровне работоспособности.

Технический результат способа заключается в увеличении и сохранении эффективности РД на более широком диапазоне дросселирования (регулирования тяги) РДУ, предотвращая возникновение механизма автоколебательного процесса.

Технический результат устройства заключается в том, что в форкамере осуществляется более качественное смесеобразование жидких топливных пар, обеспечиваются условия для самоподдерживаемого режима работы, имеется возможность регулирования температуры ПС и содержания элементов горючего на выходе из форкамеры, предотвращена возможность перегрева или прогара стенок форкамеры, в устройстве осуществляется закрутка потока, подвод дополнительного теплового потока в зону преобразования топлива осуществляется равномерно и размеренно.

Технический результат способа достигается тем, что в зону преобразования топлива в КС РД подводится дополнительный регулируемый тепловой поток в виде струи высокотемпературных продуктов сгорания (ПС) с широким углом раскрытия струи при помощи устройства форкамеры факельного типа, тем самым поддерживая стабильный режим работы двигателя на более широком диапазоне уровня тяги.

Технический результат заявляемого устройства достигается тем, что устройство расположено над форсуночным блоком РД по центру КС, смесительный элемент аналога заменен на форсуночный блок (ФБ), состоящий из струйных и центробежных форсунок, устройство дополнительно оснащено системой внешнего и внутреннего охлаждения стенок, используя в качестве охлаждающей жидкости горючее, в огневой стенке корпуса форкамеры, ближе к конфузору, выполнены пояса перфорированных отверстий, оси которых не пересекаются с осью форкамеры, обеспечивая тангенциальный подвод горючего, подача горючего в форкамеру осуществляется через форсуночный блок и отверстия в огневой стенке, при этом горючее поступает в форкамеру по двум раздельным трубопроводам через регуляторы расхода в коллекторы, далее по каналам охладителя в ФБ и к перворированным отверстиям, через форсунки горючего и отверстия в огневой стенке форкамеры, рабочий процесс в форкамере разделен на зону горения и зону смешения, она же зона закрутки, которая образуется за счет перфорированных отверстий в огневой стенке, подача окислителя в форкамеру осуществляется по трубопроводам в коллектор через ФБ, в качестве воспламенителя используется электроискровая свеча, встроенная в стенку цилиндрической части форкамеры под ФБ в зоне горения топлива, конфузорная часть и минимальное сечение форкамеры встроены в ФБ РД, выход ПС из форкамеры и поступление в КС РД осуществляется через сопло цилиндрической формы с небольшой длиной или через сопло с малой степенью расширения.

Суть предлагаемого способа заключается в следующем. При некоторых условиях режим работы в КС становится неустойчивым. Известно, что в процессе глубокого дросселирования удается снизить тягу до 27…30% от номинальной величины, ниже которой возникают значительные низкочастотные колебания, т.е. понижение давления в КС ниже допустимого приводит к неустойчивому рабочему процессу. Устойчивость рабочего процесса в КС двигателя связана с процессом преобразования исходных компонентов топлива в ПС. Процесс преобразования исходных компонентов, поступающих в КС через форсунки, сопровождается преобразованием определенного количества энергии. Согласно теории Луиджи Крокко, энергия, связанная с процессом преобразования единицы массы компонентов топлива, величина постоянная и не зависит от наличия или отсутствия колебаний давления в КС. Для повышения работоспособности двигателя и обеспечения стабильного горения на протяжении всех этапов и режимов работы двигателя требуется непрерывная подача дополнительной энергии, которая будет компенсировать потери энергии, вызванные случайными колебаниями параметров рабочего процесса, или же восполнять недостающую энергию преобразования. Этой энергией может послужить тепловой поток, подаваемый в зону преобразования и горения топлива в КС РД, который в свою очередь повлияет на такую важную характеристику, как время преобразования топлива. Подвод дополнительного теплового потока в зону горения будет способствовать непрерывному и устойчивому воспламенению и горению топлива в КС. В качестве дополнительного теплового потока служит струя высокотемпературных ПС. Для этого в РДУ требуется установить устройство форкамерно-факельного типа длительного функционирования с возможностью гибкого регулирования подаваемого количества теплового потока в виде высокотемпературных ПС, в зону преобразования топлива в КС РД. Для повышения эффективности струя ПС поступает в КС под углом раскрытия, что позволит увеличить площадь поступаемого теплового потока.

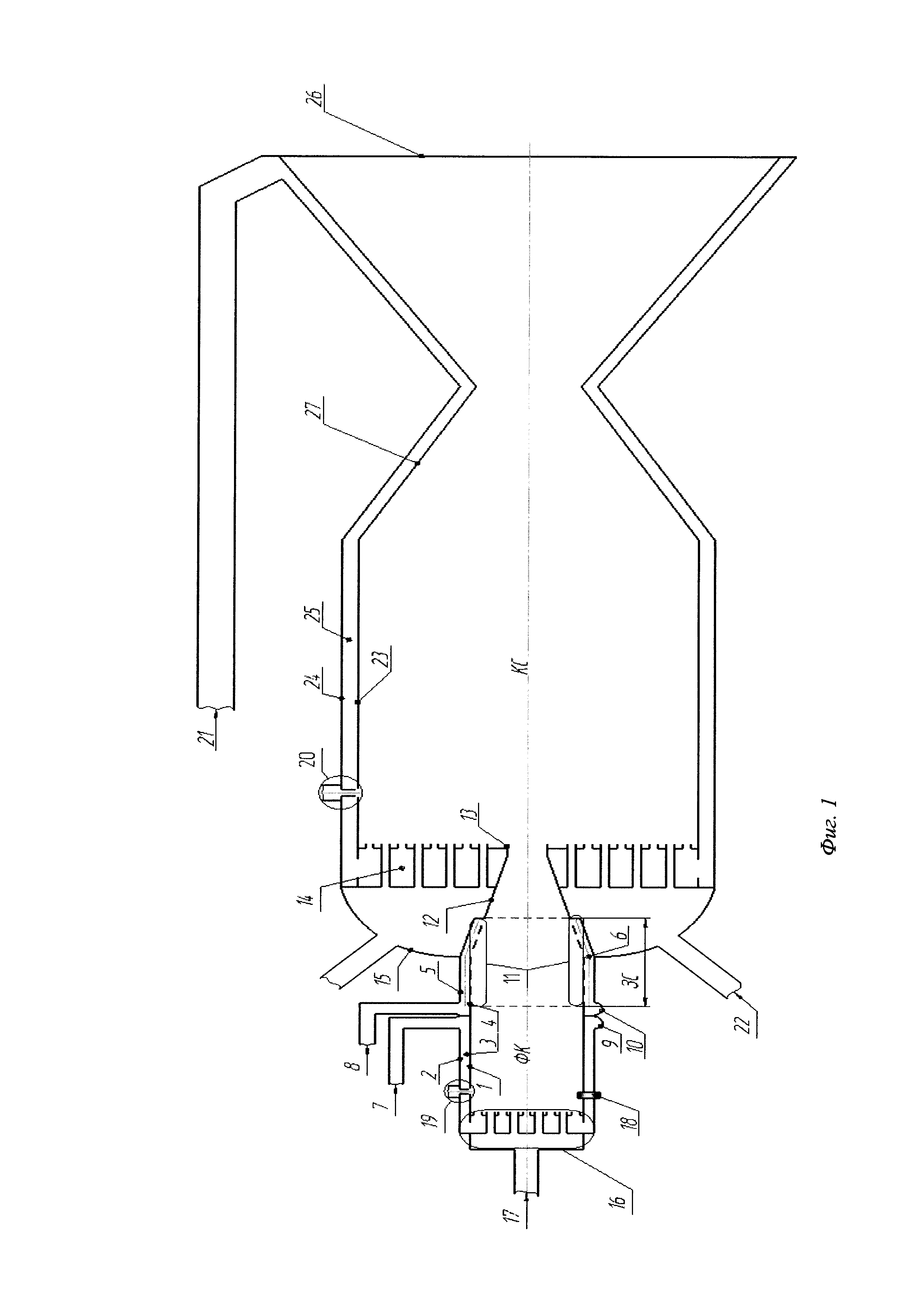

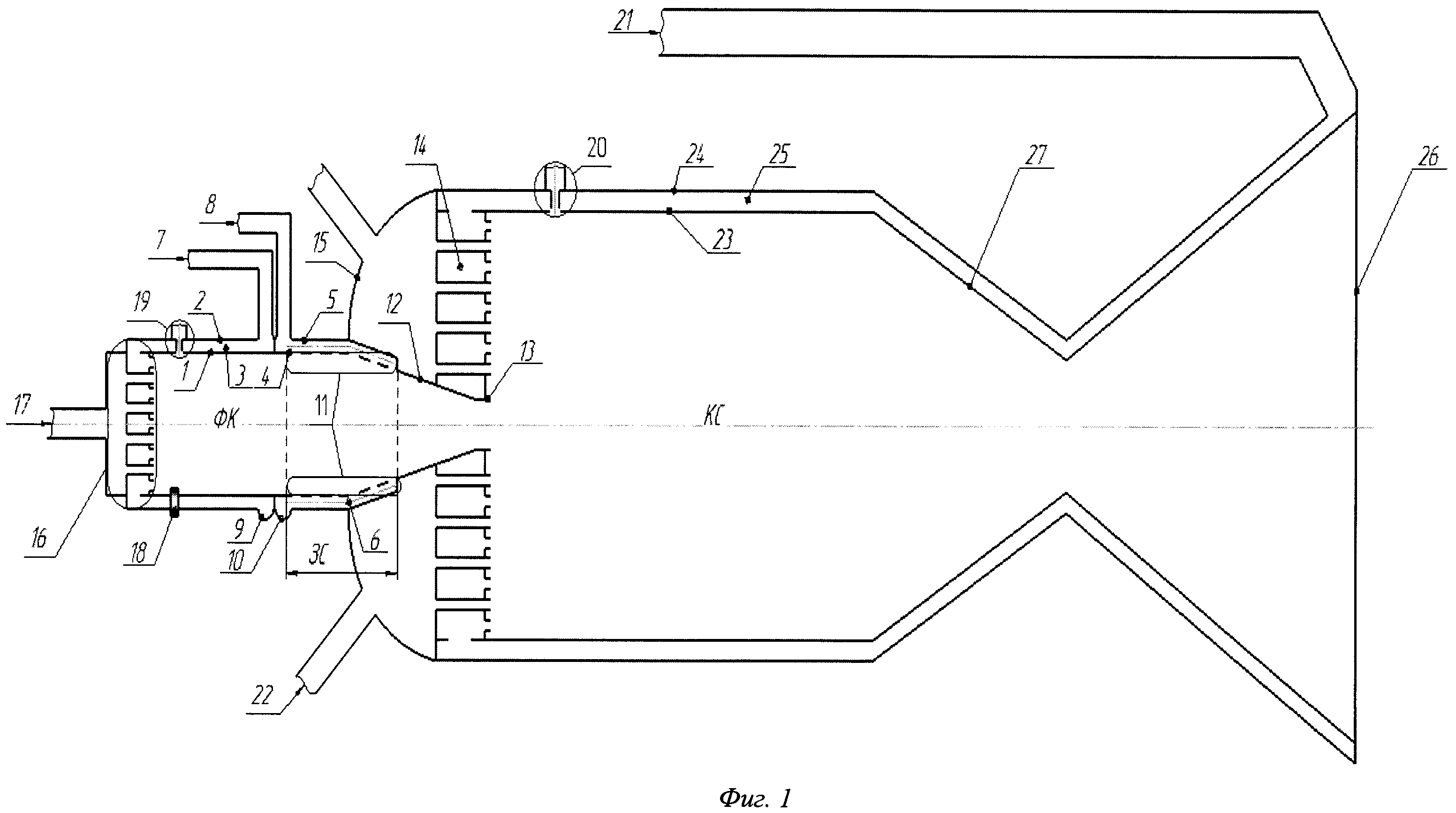

Суть устройства поясняется чертежом, где изображена общая схема устройства, размещение устройства относительно РД и конфигурация общих систем (Фиг. 1).

Устройство для стабилизации рабочего процесса включает в себя огневую цилиндрическую стенку (1), выполненную из сплава металла с хорошей теплопроводностью, силовую стенку (2), изготовленную из хромоникелевой стали. Стенки в цилиндрической части форкамеры соединены продольными ребрами с помощью пайки, тем самым образуя охлаждающий тракт цилиндрической части форкамеры зоны горения (3). Огневая стенка цилиндрической формы зоны смешения (4), изготовленная из сплава металла с хорошей теплопроводностью, соединена с силовой стенкой той же зоны (5) припаива-нием гофр между ними, тем самым образуя охлаждающий тракт (6). Горючее поступает к форкамере по магистралям подвода (7) и (8). Подача горючего к охлаждающему тракту осуществляется сборными коллекторами (9) и (10), обеспечивая равномерную подачу охладителя по трактам. Выбор места расположения и формы сечения коллектора определяется конструктивно-технологическими соображениями. Течение горючего по охлаждающему тракту с гофрами (6) имеет определенное направление тока, обеспечивающее наружный размеренный теплообмен и равномерное поступление горючего к перфорированным отверстиям (11) выполненные в огневой стенке (4). Перфорированные отверстия создают пояс подачи охладителя. Оси данных отверстий перпендикулярны оси форкамеры, но не пересекаются с ней, тем самым горючее закручивает поток ПС и защищает внутреннюю стенку форкамеры от прогара. Таким образом, образуется внешняя (гофры) и внутренняя (перфорированные отверстия) система охлаждения. Внешняя и внутренняя система охлаждения так же охватывает часть конфузора (12), т.е. внешняя поверхность припаяна к гофрам (6), а они в свою очередь к силовой стенке (5), а так же, в данной части конфузора предусмотрено наличие перфорированных отверстий (11). Конфузор изготовлен из более прочного сплава, по сравнению с огневой стенкой. Площадь охлаждаемой поверхности конфузора определяется конструктивно-техническими соображениями. Выход ПС из форкамеры осуществляется через сопло (13), имеющее небольшое расширение или же равнозначное минимальному сечению. Выбор формы и глубины проникновения сопла определяется конструкторско-технической задачей. Крепление конфузора (12) и сопла (13) к ФБ РД (14) определяется конструкторско-технологическими и сборочно-технологическими соображениями. Соединение силового днища ФБ РД (15) и силовой стенки форкамеры осуществляется сваркой, выбор места соединения определяется конструкторско-технологическими соображениями. Неохлаждаемая часть конфузора (12) омывается компонентом топлива под силовым днищем ФБ РД (15). Горючее, омывающее продольные ребра (3), поступает в ФБ форкамеры (16). Далее через центробежные и струйные форсунки ФБ (16) впрыскивается в форкамеру. По магистрали (17) в ФБ (16) поступает окислитель и через форсунки впрыскивается в форкамеру. Смешивающиеся компоненты топлива воспламеняются при помощи электроискровой свечи (18), устанавливается сквозь огневую стенку форкамеры. Штуцеры (19) и (20) предназначены для определения давления в форкамере. Элементы и системы РД продемонстрированные в чертеже: ФБ РД (14), магистраль подвода горючего (21), магистраль подвода окислителя (22), огневая стенка КС (23), силовая стенка КС (24), охлаждающий тракт РД (25), сопло РД (26), сужающееся сопло РД (27).

Отличительными моментами заявляемого способа от прототипа является методы устранения источника возникновения механизма колебательного рабочего процесса, который в прототипе характеризуется тепловым сопротивлением и устраняется при помощи ступенчатого двухразового подвода теплового потока при помощи газогорелочных устройств. В свою очередь, в заявляемом способе механизм колебательного рабочего процесса характеризуется временем преобразования топлива и недостатком тепловой энергии для процесса преобразования топлива в период не номинального режима работы РДУ, т.е. в период глубокого дросселирования, а в заявляемом способе введение дополнительного теплового потока идет в зону преобразования топлива при помощи форкамеры-факельного типа с регулируемым углом распыла высокотемпературных ПС, что компенсирует недостаток тепловой энергии и изменяет время преобразования топлива.

Преимущество заявляемого способа заключается в том, что данный способ наиболее актуален и эффективен для ракетной техники, и заявляемый способ позволит контролировать процесс преобразования топлива в КС РД вне зависимости от характера и параметров рабочего процесса в КС, что позволит избежать возникновения механизма автоколебательного процесса в камере. Это увеличит надежность и эффективность работы двигателя на более широком диапазоне уровня тяги РД.

Отличительными элементами устройства от прототипа являются наличие системы охлаждения в виде рубашки охлаждения. Изменена система подачи компонентов топлива в форкамеру, подвод горючего к форкамере осуществляется по двум разным магистралям. В форкамеру горючее поступает по трактам охлаждения через ФБ и перфорированные отверстия в огневой стенке. Смесительный элемент заменен на ФБ, для более качественного смешения компонентов топлива. Заявляемое устройство имеет огневую и силовую стенку, соединенные между собой ребрами и гофрами, образуя, тем самым, охлаждающие тракты или рубашку охлаждения. В огневой стенке устройства выполнены перфорированные отверстия для создания зоны смешения и закрутки потока ПС на выходе из сопла.

Таким образом, совокупность новых элементов, систем и признаков, позволяют достичь эффективной стабилизации рабочего процесса в КС РД на широком диапазоне степени дросселирования тяги РД, надежного воспламенения и горения топливных пар с углеводородным горючим, повышена потенциальная работоспособность устройства, и более высокая стойкость к термическому воздействию горения. Предоставляется возможность глубокого и гибкого регулирования температуры ПС на выходе из форкамеры, повышена мощность и значительно повышен предел периода времени работоспособности форкамеры в активном режиме.