Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ТУРБОМАШИНЫ

Вид РИД

Изобретение

Изобретение относится к области изготовления роторов турбомашин с применением электронно-лучевой сварки, например, ротора компрессора высокого давления газотурбинного двигателя, детали которого изготовлены из никелевого жаропрочного сплава.

Тенденция развития ГТД предполагает не только повышение их качества и надежности, но и снижение веса деталей и узлов, а также и роторных компрессоров высокого давления, за счет внедрения неразъемных соединений путем замены болтовых и винтовых соединений сварными.

Известен способ изготовления ротора турбомашины при котором кольцевые его заготовки соединяют электродуговой сваркой, (заявка ЕР 2725214 за 2014, B23K 15/00).

В этом способе предлагается для повышения надежности свариваемых кольцевых заготовок вводить между ними разнородные материалы. Однако это может привести к снижению качества сварки основных узлов ротора, поскольку различные стали и титановые сплавы не желательно применять в конструкциях роторной турбины ввиду низких характеристик прочности и жаропрочности при ее рабочих температурах 650-700°С.

Известен способ изготовления ротора турбомашины, принятый за прототип, включающий изготовление вала ротора со стыковочной поверхностью и замковым элементом для соединения и кольцевых деталей ротора с плоскими торцевыми стыковочными поверхностями и замковыми элементами для их соединения, при этом все упомянутые замковые элементы выполнены с возможностью предотвращения попадания расплава внутрь ротора при сварочном соединении кольцевых деталей и вала, размещение упомянутых вала и деталей соосно друг другу, сборку с совмещением упомянутых стыковочных поверхностей и соединение посредством электронно-лучевой сварки по упомянутым поверхностям, проведение зачистки сварных швов с удалением замковых элементов и окончательную термическую обработку собранного ротора, (RU 2571673, 2014, B23K 15/00).

Недостатком известного из указанного прототипа способа изготовления ротора является отсутствие в нем технологических средств, позволяющих осуществлять достаточно простой процесс изготовления ротора с невысокой трудоемкостью, но обеспечивающий при этом высокое качество и точность его изготовления.

Технической проблемой, решаемой настоящим изобретением является упрощение технологического процесса изготовления ротора со снижением его трудоемкости и с обеспечением при этом высокого качества и точности его изготовления.

Достигаемый при этом технический результат заключается в повышении надежности и увеличения ресурса работы турбомашины

Указанная техническая проблема решается тем, что в способе изготовления ротора турбомашины, включающем изготовление вала ротора со стыковочной поверхностью и замковым элементом для соединения и кольцевых деталей ротора с плоскими торцевыми стыковочными поверхностями и замковыми элементами для их соединения, при этом все упомянутые замковые элементы выполнены с возможностью предотвращения попадания расплава внутрь ротора при сварочном соединении кольцевых деталей и вала, размещение упомянутых вала и деталей соосно друг другу, сборку с совмещением упомянутых стыковочных поверхностей и соединение посредством электронно-лучевой сварки по упомянутым поверхностям, проведение зачистки сварных швов с удалением замковых элементов и окончательную термическую обработку собранного ротора, стыковочные поверхности вала ротора и смежной с ним кольцевой детали со стороны вала выполняют в виде цилиндрических поверхностей, соосных продольной оси ротора, причем для сборки и соединения упомянутых вала и деталей используют осевой фиксатор, состоящий из штанги с прижимными дисками, на торцевой плоскости одного из которых, располагаемого со стороны вала ротора, выполнен кольцевой выступ с диаметром, соответствующим осевому отверстию упомянутого вала, и центрирующими элементами в виде сменных центровочных втулок, выполненных с диаметром, соответствующим осевым отверстиям кольцевых деталей, при этом сначала на кольцевом выступе упомянутого прижимного диска, размещенного на штанге осевого фиксатора, устанавливают вал ротора, а на соответствующей сменной центровочной втулке, размещенной на упомянутой штанге, устанавливают смежную с валом кольцевую деталь и фиксируют упомянутые вал и кольцевую деталь посредством прижимных дисков, причем перед сваркой осевой фиксатор с закрепленными на нем упомянутыми валом и деталью устанавливают таким образом, чтобы продольная ось его штанги была параллельна электронному лучу сварочной установки, который направляют на стыковочные поверхности, а после удаления замкового элемента и зачистки сварного шва между упомянутыми валом и деталью к ней последовательно пристыковывают остальные кольцевые детали ротора, которые устанавливают на соответствующей сменной центровочной втулке, размещенной на упомянутой штанге, при этом перед сваркой их фиксируют посредством прижимных дисков и устанавливают осевой фиксатор с закрепленными на нем деталями в заданное положение относительно электронного луча сварочной установки.

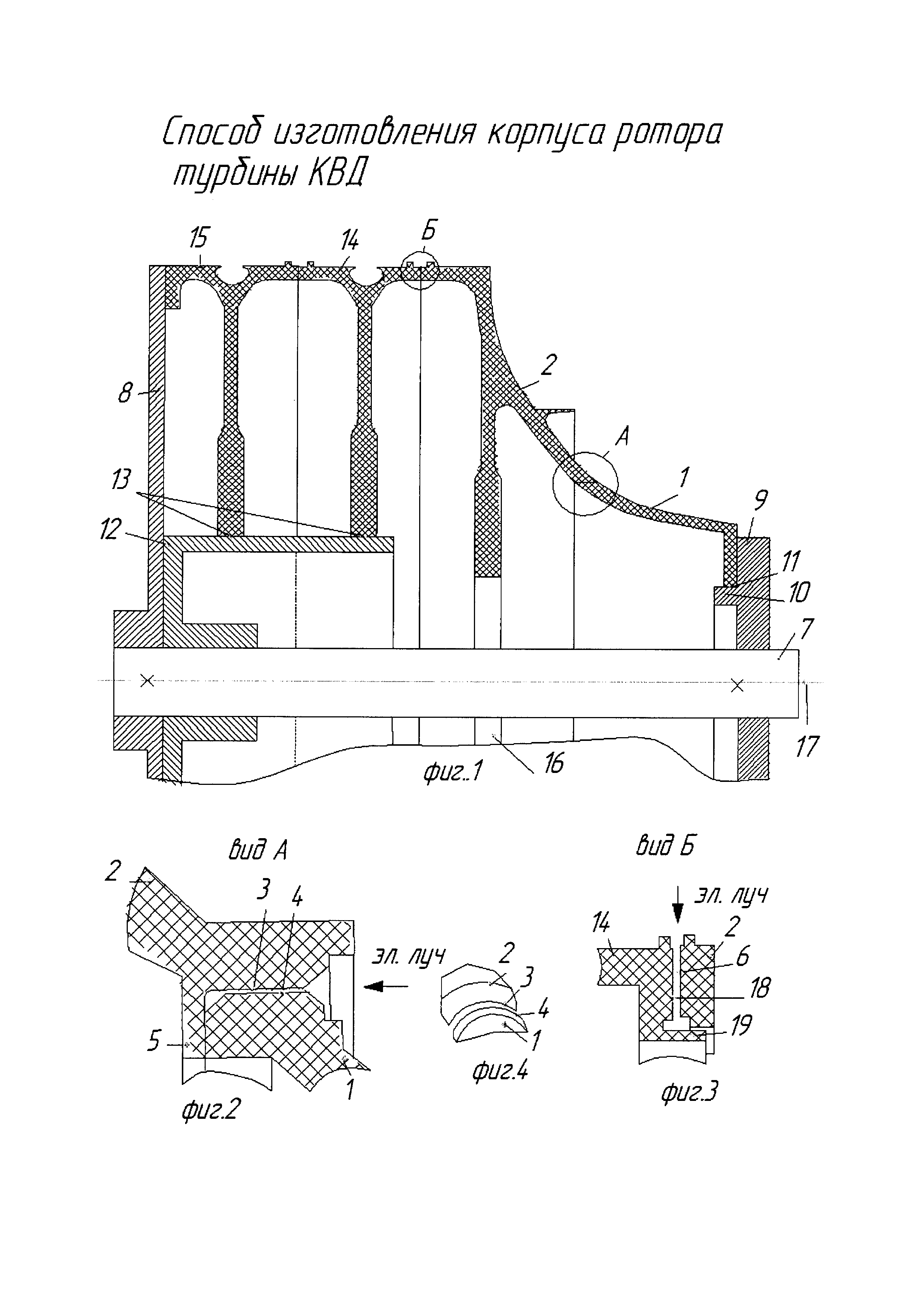

Способ поясняется фигурами, на которых показано:

на фиг. 1 - ротор турбомашины в сборе на осевом фиксаторе,

на фиг. 2 - вид А на фиг. 1, где на кольцевой детали и валу ротора турбомашины, состоящего из вала и кольцевых деталей изображены сопрягаемые цилиндрические поверхности с замковыми элементами для их соединения, выполненными с возможностью предотвращения попадания расплава внутрь ротора при сварочном соединении кольцевых деталей,

на фиг. 3 - вид Б на фиг. 1, где на кольцевых деталях ротора изображены торцевые стыковочные плоскости с замковыми элементами под сварку,

На фиг. 4 - изображена цилиндрическая форма сопрягаемых поверхностей кольцевой детали с валом ротора.

Способ изготовления ротора турбомашины заключается в следующем.

Изготавливают вал 1 и кольцевые детали 2, 14, 15 ротора, например из жаропрочного никелевого сплава, причем, кольцевые детали 14, 15 и 2 со стороны детали 14 выполняют с плоскими торцевыми стыковочными поверхностями 6,18 и замковыми элементами 19 под сварку. Вал 1 и кольцевую деталь 2 со стороны вала 1 выполняют со стыковочными поверхностями в виде цилиндрических поверхностей 3 и 4, соосных продольной оси ротора, и замковым элементом 5.

Для сборки деталей ротора используют осевой фиксатор, состоящий из штанги 7, прижимных дисков 8 и 9, (последний выполнен с кольцевым выступом 10 на торцевой плоскости, располагаемой со стороны вала ротора с диаметром, соответствующим осевому отверстию 11 упомянутого вала 1 ротора), и сменные центровочные втулки 12, одна из которых выполнена под осевые отверстия 13 кольцевых деталей 14, 15 ротора, а другая - под осевое отверстие 16 кольцевой детали 2 ротора. На штанге 7 устанавливают вал 1 и кольцевую деталь 2 так, чтобы их оси совместились с осью 17 штанги 7. Для этого на штангу 7 нанизывают сменную центровочную втулку 12, выполненную с диаметром, соответствующим осевым отверстиям 16 кольцевых деталей 2, закрепляют ее на прижимном диске 8 и вводят в отверстие 16 кольцевой детали 2. Затем стыковочные цилиндрические поверхности 3,4 вала 1 и кольцевой детали 2 ротора совмещают, фиксируют соединяемые элементы в таком положении на штанге 7 посредством прижимных дисков 8 и 9. Далее, например, с помощью манипулятора (условно не показан), осевой фиксатор с закрепленными деталями располагают таким образом, чтобы ось 17 штанги 7 была параллельна электронному лучу сварочной установки, который направляют на стыковочные цилиндрические поверхности 3, 4. После чего осевой фиксатор вращают и состыкованные детали 1, 2 сваривают электронно-лучевой сваркой в узел. В процессе сварки замковый элемент 5 предотвращает попадание расплава внутрь ротора. После электронно-лучевой сварки осевой фиксатор разбирают - снимают со штанги 7 прижимной диск 8 и втулку 12. Со сваренных в единый узел деталей удаляют замковый элемент 5 и зачищают сварной шов узла. Затем на штангу 7 осевого фиксатора к собранному узлу нанизывают втулку 12, выполненную под осевые отверстия 13 кольцевых деталей 14, 15 ротора, на которой размещают кольцевые детали 14, 15 и фиксируют их посредством прижимных дисков 8 и 9. Осевой фиксатор вновь устанавливают на манипулятор, который размещает торцевые стыковочные поверхности свариваемых кольцевых деталей 14, 15 в соответствие с положением оси электронного луча сварочной установки, и осуществляют окончательную электронно-лучевую сварку деталей, образующих ротор. Далее, после разборки осевого фиксатора зачищают сварные швы ротора и удаляют замковые элементы 19. После окончания механической обработки сварных швов выполняют окончательную термическую обработку сварной конструкции ротора, например путем закалки на воздухе с температурой, на 40-60°С, превышающей температуру полного растворения упрочняющей фазы Y' или путем закалки и старения с выдержкой при температуре на 120-320°С ниже полного растворения Y'.

Использование изобретения позволяет упростить технологический процесс изготовления ротора и обеспечить при этом высокое качество и точность его изготовления, что повышает надежность и увеличивает ресурс работы турбомашины в целом.