Результат интеллектуальной деятельности: Способ подготовки поверхности сложного профиля под газоплазменное напыление

Вид РИД

Изобретение

Изобретение относится к комбинированным электрическим методам обработки и может быть использовано при подготовке поверхности сложного профиля, например лопаток из труднообрабатываемых материалов, перед нанесением жаростойких покрытий с электроэрозинно-термическим, механическим и электрохимическими воздействиями на зону обработки.

Известен способ получения жаростойких покрытий ионно-плазменным напылением [1], для реализации которого лопатки турбин предварительно подвергают диффузионному отжигу в вакууме в течение времени, обеспечивающего создание поверхностного слоя лопаток, идентичного но прочности основному металлу лопаток, затем проводят механическую зачистку лопаток и их химическую очистку. Диффузионный отжиг проводят в вакууме 10-5 мм рт.ст. в течение 30-60 минут для получения поверхностного слоя лопаток, идентичного по химическому составу основному металлу турбины без поверхностных трещин и других дефектов. Однако окончательную механическую зачистку поверхностного слоя лопаток осуществляют с помощью электрокорунда, что не исключает внедрения частиц абразива в поверхностный слой детали, появления приповерхностных внутренних микротрещин и растягивающих напряжений, а химическое травление совершенно не активирует поверхность, а дефекты только усугубляет. Все это приводит к нарушению адгезии покрытия с основным материалом, что сводит на нет всю предыдущую трудоемкую работу.

Известен способ ультразвуковой обработки [2], который заключается в пластическом деформировании поверхностных слоев основы инструментом, колеблющимся с ультразвуковой частотой (24 кГц). Гребни шероховатости, полученные после предварительной токарной обработкой, деформируются твердосплавным индентором с образованием нового микрорельефа поверхности. Вновь образованная поверхность имеет благоприятную морфологию для хорошего растекания жидких напыляемых частиц. Недостатками способа является то, что ультразвуковая обработка требует предварительной механической обработки поверхности и предлагается в качестве способа подготовки поверхности перед нанесением высокоскоростных покрытий в первую очередь на телах вращения, а не реализуется при обработке поверхностей лопаточных деталей сложного профиля из вязких жаропрочных сплавов и недостаточна для нанесения покрытий больших толщин.

Известен способ упрочняющей обработки внутренних поверхностей деталей [3], заключающийся в подаче на обрабатываемую поверхность шариков с наложением электрического поля. Обработку проводят в газожидкостной слабопроводящей среде, вызывающей анодное растворение обрабатываемой поверхности при напряжении электрического поля 2-5 В в два этапа, причем на первом этапе на обрабатываемую поверхность под углом не более 60° подают микрошарики диаметром 150-200 мкм при давлении сжатого воздуха 0,2-0,4 МПа и времени обработки каждого участка поверхности 30 с, а на втором этапе - микрошарики диаметром около 50 мкм при давлении сжатого воздуха не более 0,3 МПа и времени обработки каждого участка поверхности 15 с. В качестве газожидкостной слабопроводящей среды используют сжатый воздух и техническую воду. Недостатком способа, создающего регулярный равномерный микрорельеф поверхности, является низкая шероховатость, недостаточная для надежного сцепления газоплазменных покрытий с основой.

К тому же все перечисленные способы отличаются низкой производительностью или сложностью реализации.

Наиболее близким аналогом заявленного способа является эрозионно-термическая обработка, используемая в способе интенсификации процесса электроимпульсной обработки деталей [4]. Электрод-инструмент для осуществления способа выполняют в форме проволоки из пластичного материала, которой придают каплевидную форму сечения со скруглением по оси симметрии. На поверхность электрода-инструмента нанесен слой покрытия с переменной толщиной, из материала (например, цинка), сгорающего в форме факела при высоком градиенте температур, который возникает при прохождении импульса тока в случае электроимпульсной обработки. При этом создается термическое воздействие факела на зону обработки и расплавление материала в зоне обработки. Повышение производительности происходит за счет образования при разряде факела, формирующего концентрированное кумулятивное термическое воздействие на зону обработки заготовки при локальном сгорании покрытия электрода. Для последующего нанесения покрытия эрозионно-термической обработкой без окончательных чистовых проходов можно подготовить поверхность любого профиля с регулярным рельефом выступов и впадин необходимого значения. Недостатком способа является наличие остающегося на гребешках выступов дефектного окисленного слоя материала, неблагоприятного для адгезионных свойств покрытия.

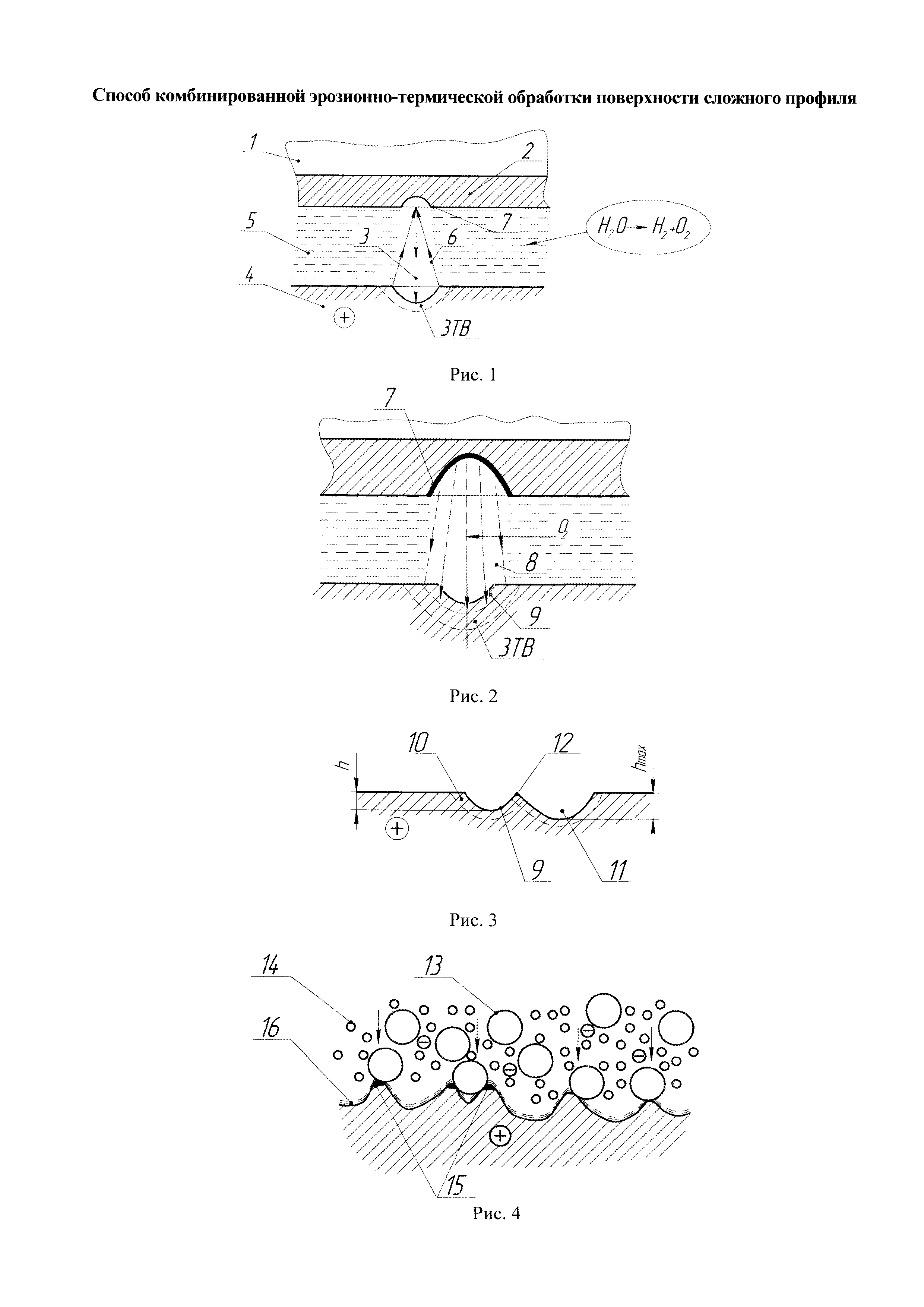

Предлагаемое изобретение направлено на сокращение трудоемкости подготовки и активации поверхности сложного профиля для высокоскоростного нанесения газоплазменных покрытий на поверхности сложного профиля деталей, исходно формируемой с использованием электроэрозионной (электроискровой) обработки. Это достигается тем, что по предлагаемому способу проводят окончательную комбинированную эрозионно-термическую обработку поверхности сложного профиля под газоплазменное напыление электродом-инструментом с покрытием из материала, образующего концентрированное термическое воздействие на зону обработки при действии электроэрозионного разряда, отличающийся тем, что обработку концентрированным термическим воздействием проводят электродом-инструментом с покрытием из цинка толщиной в пределах от 0,05 до 0,3 мм до достижения шероховатости поверхности не менее 60 мкм, а затем оставшийся после концентрированного термического воздействия на микровыступах поверхности измененный дефектный слой материала удаляют комбинированной обработкой стальными микрошариками диаметром 50±20 мкм Сущность способа поясняется рисунками 1-2. Здесь на рисунках 1-3 показана схема формирования эрозионно-термической обработкой регулярного микрорельефа поверхности с заданной шероховатостью; на рисунке 4 - поясняется механизм удаления дефектного слоя на вершинах выступов шероховатости комбинированной обработкой микрошариками.

Способ осуществляют в следующей последовательности: Электрод с термоактивным покрытием цинком толщиной от 0,1 до 0,3 мм устанавливают на копировально-прошивочный станок с программным управлением, на котором стоит заготовка турбины. Каналы в заготовке предварительно сформированы электроэрозионной обработкой по существующей технологии на черновых режимах при максимально достижимой для данного материала производительности с припуском под эрозионно-термическую обработку в пределах 0,1-0,2 мм на сторону.

Далее по той же программе проводят эрозионно-термическую обработку при напряжении 90 В и силе тока около 8 А, оставляя припуск под комбинированную обработку микрошариками в пределах допуска на изготовление. На рисунках 1-3 приведены основные этапы механизма формирования микропрофиля при эрозионно-термической обработке электродом-инструментом 1 с термоактивным покрытием 2.

В момент разряда между покрытием 2 и заготовкой 4 (рисунок 1) образуется канал повышенной проводимости в среде 5 и возникает поток электронов 3, под воздействием которого образуется лунка на заготовке 4 с зоной термического влияния (ЗТВ) около лунки. Экранированная поверхностью заготовки 4 часть потока электронов 6, образует лунку 7 на поверхности покрытия 2. В качестве рабочей среды используют техническую воду 5, которая в зоне плазмы диссоциирует на водород и кислород. Кислород способствует развитию кумулятивного эффекта и образованию струи с высокой плотностью тепловой энергии. Плазменная струя 8 (рисунок 2) плотностью мощности излучения более 107 Вт/см2 с большой скоростью перемещается к заготовке 4. Повышению мощности излучения способствует форма лунки 7 на покрытии 2, которая концентрирует поток 8 тепловой энергии в ЗТВ, где уже имеется нагрев от первичного импульса (рисунок 1). В результате образуется глубокая (h на рисунке 3) лунка 9 уже со своей ЗТВ 10.

Последующие импульсы тока происходят по мере подготовки зоны обработки к появлению разряда (деионизация среды, местное сопротивление и др.). Через некоторый период такой разряд возникает, и к этому моменту в ЗТВ имеется остаточный нагрев и интенсивность воздействия последующего разряда с термическим влиянием струи обеспечит повышенную глубину hmax и размер лунки 11 (рисунок 3). Величина h характеризует показатель шероховатости через радиус лунки r, так как глубина лунки h и величина r связаны соотношением r/h≈1,5. Одновременно с эрозионно-термическим воздействием за счет слабой проводимости технической воды происходит анодное растворение материала в зоне термического воздействия и частично удаляется измененный дефектный слой от интенсивной эрозионно-термической обработки.

Сформированные регулярные микровыступы величиной 40-80 мкм и дефектный слой, оставшийся от предыдущей обработки, не удаляют, как по способу [1], значительно экономя время всего технологического цикла. Вместо этого проводят комбинированную обработку микрошариками по схеме, показанной на рисунке 4. Оставшийся на микровыступах поверхности измененный слой материала удаляют комбинированной обработкой микрошариками. Для этого на поверхность 4 с дефектами на микровыступах 12 (рисунок 2) с направлением к ней под углом 90° подают микрошарики 13 диаметром до 50 мкм, которые за счет деформационного сдвига разрушают на вершинах выступов измененный дефектный слой материала. Наличие газожидкостной токопроводящей среды 14 препятствует перегреву мест соударений гранул с поверхностью и образованию остаточных напряжений растяжения, а также ускоряет процесс за счет явления анодного растворения материала. Удаление дефектного слоя значительно зависит от скорости анодного растворения в месте микровыступа 15, которая в момент контакта шарика с деталью через жидкостную токопроводящую пленку 16 резко увеличивается из-за повышения удельной проводимости в месте соударения до 2-х раз и составляет не более 15-20 с на участок пятна распыла.

Малая кинетическая энергия микрошариков позволяет снижать шероховатость не более чем на 10-20 мкм даже в условиях анодного растворения вершин микровыступов, а малое время воздействия дает возможности токопроводящей среде только активировать поверхность, а не разрушать ее. При обоснованных режимах обработки под покрытия микрошарики создают активированный микрорельеф без микротрещин и микродефектов, формируют стабильную шероховатость, создавая остаточные напряжения сжатия при заданной степени наклепа.

Пример осуществления способа обработки. В диске из труднообрабатываемого никелевого сплава толщиной 20 мм необходимо подготовить поверхность под покрытие 42 лопаток с шириной канала между ними 6 мм. Каналы сложного профиля предварительно прошиты электроэрозионной обработкой электродом без покрытия по существующей технологии на черновых режимах при максимально достижимой для данного материала производительности и оставлен припуск в 0,2 мм на каждую сторону канала. Затем на станке с ЧПУ установлен электрод-инструмент 2 с покрытием из цинка в пределах от 0,1 до 0,3 мм, при этом толщину покрытия увеличивают к входной в обрабатываемую зону части электрода. Включают напряжение 90 В и подачу в направлении прошивания и фиксируют силу тока (около 8-10 А), при этом скорость подачи составляет 5,5 мм/мин. Выполняют обработку всего контура лопатки. Время обработки составило около 55 минут. При обработке электродом без покрытия время прошивания около 3,7 часа, то есть в 4 раз больше. В течение времени обработки показания амперметра на станке колебались в пределах 10%, что указывает на стабильную работу оборудования и возможность поддержания высокой скорости обработки и стабильного рельефа поверхностного слоя шероховатостью 60-80 мкм.

Оставшийся на микровыступах поверхности измененный слой материала удаляют комбинированной обработкой микрошариками. В нашем случае обработка лопаток проводилась на установках эжекторного типа микрошариками диаметром 50±20 мкм с наложением тока низкого напряжения при соблюдении следующих режимов: расстояние от оси сопла между его срезом и поверхностью образца L=150±15 мм на диаметре вращения Dвp=200 мм; время обработки каждого соседнего участка поверхности - 20 с; угол соударения потока микрошариков с поверхностью 90°; скорость вращения шпинделя установки - 30 мин-1; давление, подаваемого сжатого воздуха - 0,2 МПа; напряжение 4-8 В; расход газожидкостной слабопроводящей среды - 2 м3/мин.

Газожидкостная слабопроводящая среда состояла из воздуха и распыленной до капельной фракции технической воды, являющейся слабым проводником. Токопроводящая рабочая жидкость - техническая вода распыливается через форсунку в направлении подачи шариков под давлением на входе 0,2 МПа. В качестве микрошариков использовались сферические гранулы из инструментальной стали Р6М5.

Снижение шероховатости в этом случае зависело от скорости анодного растворения дефектного слоя в месте микровыступа, которая в момент контакта шарика с деталью резко увеличивается из-за повышения удельной проводимости в месте соударения в 2-3 раза в зависимости от свойств материала детали. После обработки всех поверхностей в течение 10 минут ее шероховатость составила 50-60 мкм, измененный слой отсутствовал, степень наклепа поверхностного слоя получена интервале в 2,4÷3,45%, что отвечает заданным техническим условиям.

В результате обеспечен регулярный микрорельеф и шероховатость активированной поверхности без окисной пленки достигнута не менее 40 мкм, что и требуется для нанесения высокоскоростного газоплазменного покрытия.

Источники информации

1. Патент №2426816. Способ подготовки поверхности рабочего колеса турбины перед нанесением жаростойких покрытий / Авт. Семенов В.Н., Петров В., Кашкаров А.М., Хапланов К.П., Головченко С.С., Дмитриев В.В., Фатуев И.Ю., Зайнятулов И.И., Мильченко Л.И. 2008.

2. Зайцев К.В. Способ обработки поверхности под высокоскоростное газотермическое напыление / Зайцев К.В. // Горный информационно-аналитический бюллетень (научно-технический журнал). - Изд-во: Горная книга, Москва, 2010. - С. 350-355.

3. Патент 2491155. Способ упрочняющей обработки внутренних поверхностей деталей / Авт. Сухочев Г.А., Небольсин Д.М., Смольянникова Е.Г. 2013.

4. Патент. Способ эрозионно-термической обработки / Авт. С.Н. Коденцев, В.П. Смоленцев, Г.А. Сухочев, М.А. Уваров. 2015.

Способ подготовки поверхности сложного профиля под газоплазменное напыление, включающий эрозионно-термическую обработку поверхности электродом-инструментом с покрытием, отличающийся тем, что эрозионно-термическую обработку осуществляют электродом-инструментом с покрытием из цинка толщиной в пределах от 0,05 до 0,3 мм до достижения шероховатости поверхности 60-80 мкм, а затем измененный дефектный слой материала, оставшийся на микровыступах поверхности, удаляют путем комбинированной обработки стальными микрошариками диаметром 50±20 мкм при наложении тока низкого напряжения в газожидкостной слабопроводящей среде.