Результат интеллектуальной деятельности: СПОСОБ ПРОВЕДЕНИЯ РЕЗОНАНСНЫХ ИСПЫТАНИЙ РАБОЧИХ ЛОПАТОК В СОСТАВЕ ТУРБОМАШИНЫ

Вид РИД

Изобретение

Предлагаемое изобретение относится к области энергомашиностроения и может быть использовано при прочностной доводке осевых турбомашин, преимущественно турбореактивных двухконтурных двигателей ТРДД.

Необходимость прочностной доводки турбомашины вызвана высокими вибрационными напряжениями в рабочих лопатках на резонансных режимах при совпадении частоты сигнала с резонансной частотой.

При определении резонансной частоты с использованием резонансной диаграммы наблюдается большое расхождение ее значений с фактическими экспериментальными результатами из-за разброса геометрических размеров лопаток и невозможности учета влияния реальных условий работы турбомашины при воздействии на лопатки центробежных сил и рабочих температур, что обуславливает необходимость уточнения частотных характеристик рабочих лопаток.

Резонансные испытания с использование расчетных данных проводятся при ступенчатом изменении частоты вращения с наработкой изделия заданного числа циклов колебаний или времени работы на каждом интервале частоты вращения, определенном на основании расчетов частот и форм собственных колебаний. При этом нет уверенности, что при таком подходе лопатки в действительности находятся в резонансе от окружной неравномерности потока.

Резонансные колебания лопаток и режимы, на которых проводят резонансные испытания, более надежно могут быть определены экспериментально, например, с помощью проведения динамического тензометрирования лопаток в составе турбомашины, при подготовке к которому рабочие лопатки ГТД препарируют тензорезисторами, что связано с большими затратами. Для вывода препарации применяют токосъемник, для постановки которого используют технологические корпуса, имеющие отличия от штатной компоновки, что вносит искажения в получаемые результаты. При тензометрировании вращающихся деталей особенно при высоких температурах и под действием центробежных сил на высоких частотах вращения ротора отмечается низкая надежность тензорезисторов. Поэтому актуально определение резонансных режимов по информации с датчиков, установленных на статорных деталях турбомашины.

Известен способ обнаружения резонансных колебаний лопаток роторов турбомашин по сигналу корпусной вибрации (описание изобретения к авторскому свидетельству СССР №706708706708, МПК G01H 13/00, G01M 7/00, опубл. 30.12.1979), при котором устанавливают датчики (вибропреобразователи) на неподвижных частях турбомашины, контролируют сигнал с датчика, выделяют в нем составляющую на частоте следования лопаток, следят за уменьшением ее амплитуды при увеличении частоты вращения ротора и по уменьшении этой амплитуды судят о наличии резонансных колебаний.

Способ не позволяет по информации с вибропреобразователей достоверно определить зоны резонансных колебаний лопаток рабочих колес высокооборотных двигателей, особенно с тонкостенными корпусами, из-за влияния корпусных резонансов. В таких случаях целесообразно использовать информацию с датчиков пульсаций давления потока, нечувствительных к влиянию на получаемый результат резонансов корпусов. Кроме того, способ требует значительных затрат на реализацию, т.к. для его использования требуется узкополосный фильтр, настраиваемый на частоту следования лопаток по сигналу с датчика частоты вращения ротора.

Известен способ обнаружения резонансных колебаний лопаток ротора турбомашины, при котором устанавливают хотя бы один датчик пульсаций давления потока на неподвижных частях турбомашины, контролируют сигнал с датчика, выделяют в нем составляющую на частоте следования лопаток, следят за уменьшением ее амплитуды при увеличении частоты вращения ротора, дополнительно следят за уменьшением амплитуды составляющей на частоте следования лопаток при уменьшении частоты вращения ротора, сравнивают частоты следования, определенные при увеличении и уменьшении частоты вращения ротора, и по результатам сравнения судят о наличии резонансных колебаний (описание изобретения к патенту РФ №2411466, МПК G01H 13/00; опубл. 10.02.2011, Бюл. №4).

Вывод о наличии резонансного режима делают по снижению амплитуды сигнала в спектре пульсаций давления потока. Резонансный режим определяют по значению частоты следования лопаток.

Способ не позволяет определять резонансные режимы в реальном времени, что объясняется необходимостью выполнения спектрального анализа зарегистрированной информации, включающего поиск составляющей на частоте следования лопаток, и последующего пересчета значения этой частоты в частоту вращения ротора (по известному числу лопаток в исследуемом рабочем колесе) в момент времени, когда зафиксировано минимальное значение амплитуды сигнала с датчика пульсаций давления потока на частоте следования лопаток.

Резонансные режимы, определенные по известным способам, используются для проведения резонансных испытаний при последующих пусках турбомашины. Однако в результате первого пуска, на котором были определены резонансные режимы, могла произойти приработка, измениться закрепление лопаток в замках, а, следовательно, измениться («уйти») резонансный режим. При последующем использовании при резонансных испытаниях этих результатов испытания будут проведены в условиях, когда лопатки не находятся в резонансе, т.е. испытания будут не резонансными.

Наиболее близким является способ проведения резонансных испытаний рабочих лопаток в составе турбомашины, при котором устанавливают на неподвижных частях турбомашины вблизи лопаток рабочего колеса датчик пульсаций давления потока, измеряют сигнал с датчика, изменяют частоту вращения ротора и фиксируют снижение амплитуды сигнала, по которому определяют резонансный режим для проведения резонансных испытаний (А.А. Хориков, С.Ю. Данилков, Д.Ю. Редькин, «Совершенствование метода проведения резонансных испытаний рабочих лопаток в составе турбомашины», вестник СГАУ, №5 (47), ч. 2, 2014).

Способ позволяет определить резонансный режим по результатам выполнения спектрального анализа по зарегистрированной информации путем сравнения результатов пересчета значения частоты следования лопаток в частоту вращения ротора в момент времени, когда зафиксировано минимальное значение амплитуды сигнала на частоте следования лопаток, с резонансным режимом, определенным по резонансной диаграмме. Резонансные испытания проводят на назначенных резонансных режимах без установки и подключения датчика пульсаций и, следовательно, без возможности настроить лопатки на резонанс.

Использование назначенных резонансных режимов для проведения резонансных испытаний, полученных в соответствии с данным способом, возможно при выполнении только последующих пусков турбомашины. Однако после первого пуска, по результатам которого были определены резонансные режимы, могла произойти приработка, измениться условия закрепления лопаток в замках, а, следовательно, измениться («уйти») резонансный режим. В результате резонансный режим в ходе дальнейшей работы турбомашины может отличаться от определенного ранее и резонансные испытания будут проведены в условиях, когда лопатки не находятся в резонансе (испытания не будут резонансными).

В процессе работы на резонансном режиме, может измениться частота собственных колебаний лопатки из-за изменения модуля упругости материала лопатки вследствие ее нагрева. В этом случае возникает необходимость поддержания минимального значения амплитуды сигнала.

Кроме того, реализация известного способа связана с большими затратами из-за увеличения расхода топлива при выполнении дополнительных пусков турбомашины.

Задачей изобретения является создание способа проведения резонансных испытаний рабочих лопаток в составе турбомашины в условиях, когда лопатки действительно находятся в резонансе.

Техническим результатом изобретения является повышение надежности и достоверности проведения резонансных испытаний лопаток в составе турбомашины за счет определения резонансного режима при реальных условиях ее работы и без останова турбомашины отработки на этом режиме в течение заданного времени при поддержании минимальной амплитуды сигнала.

Дополнительным техническим результатом является сокращение затрат на проведение резонансных испытаний за счет совмещения на одном пуске турбомашины (без ее останова) определения резонансного режима и отработки на нем в течение заданного времени.

Технический результат достигается тем, что в способе проведения резонансных испытаний рабочих лопаток в составе турбомашины, при котором устанавливают на неподвижных частях турбомашины вблизи лопаток рабочего колеса датчик пульсаций давления потока, измеряют сигнал с датчика, изменяют частоту вращения ротора и фиксируют снижение амплитуды сигнала, по которому определяют резонансный режим для проведения резонансных испытаний, в отличие от известного, предварительно задают диапазон изменения частоты вращения ротора, в который входит значение резонансного режима, определенное по резонансной диаграмме, в заданном диапазоне плавно изменяют частоту вращения ротора и во временной области наблюдают за снижением амплитуды сигнала, при минимальном значении которого фиксируют частоту вращения ротора, соответствующую режиму для проведения резонансных испытаний, на котором продолжают работу турбомашины без ее останова, при этом поддерживают амплитуду сигнала минимальной.

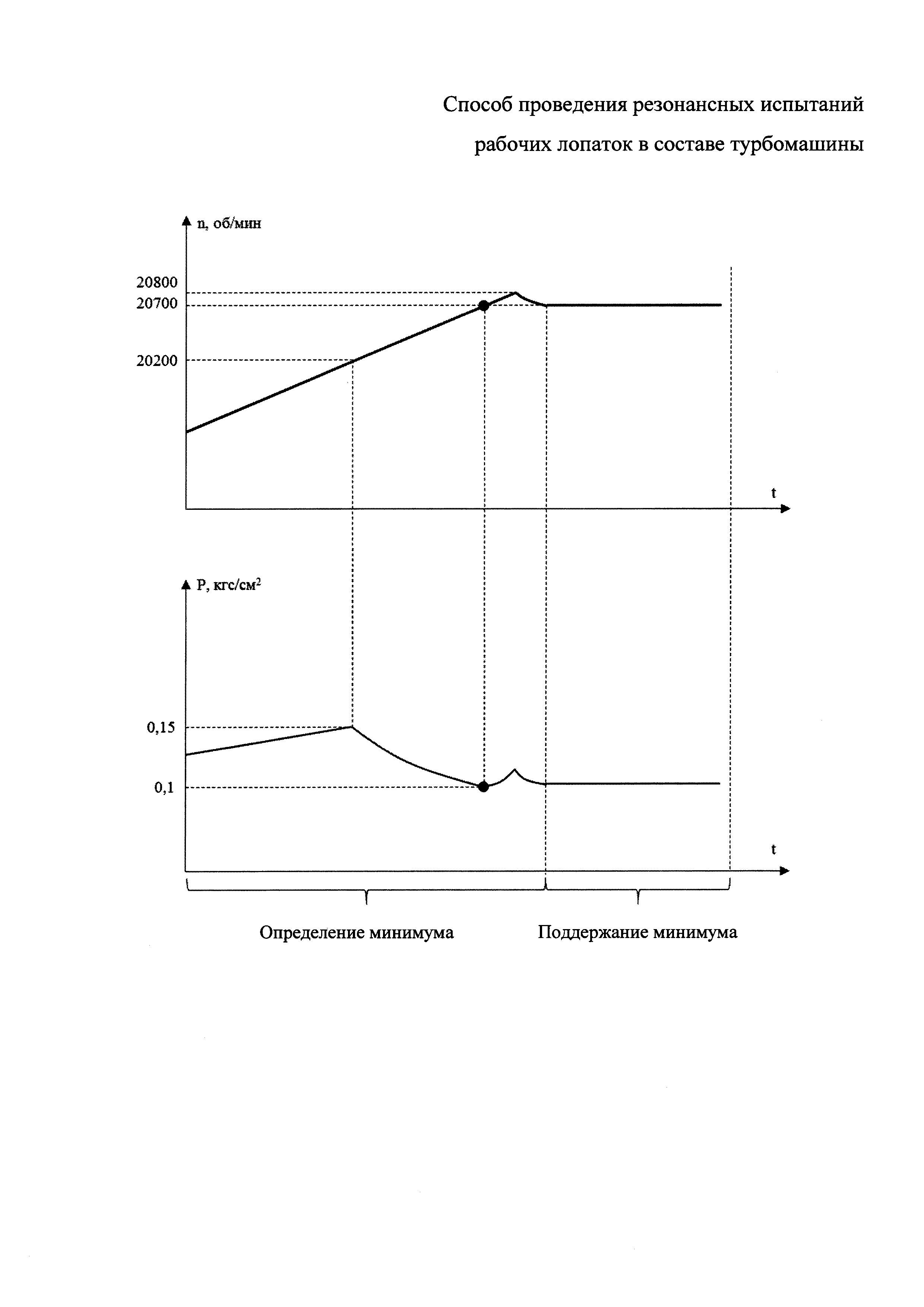

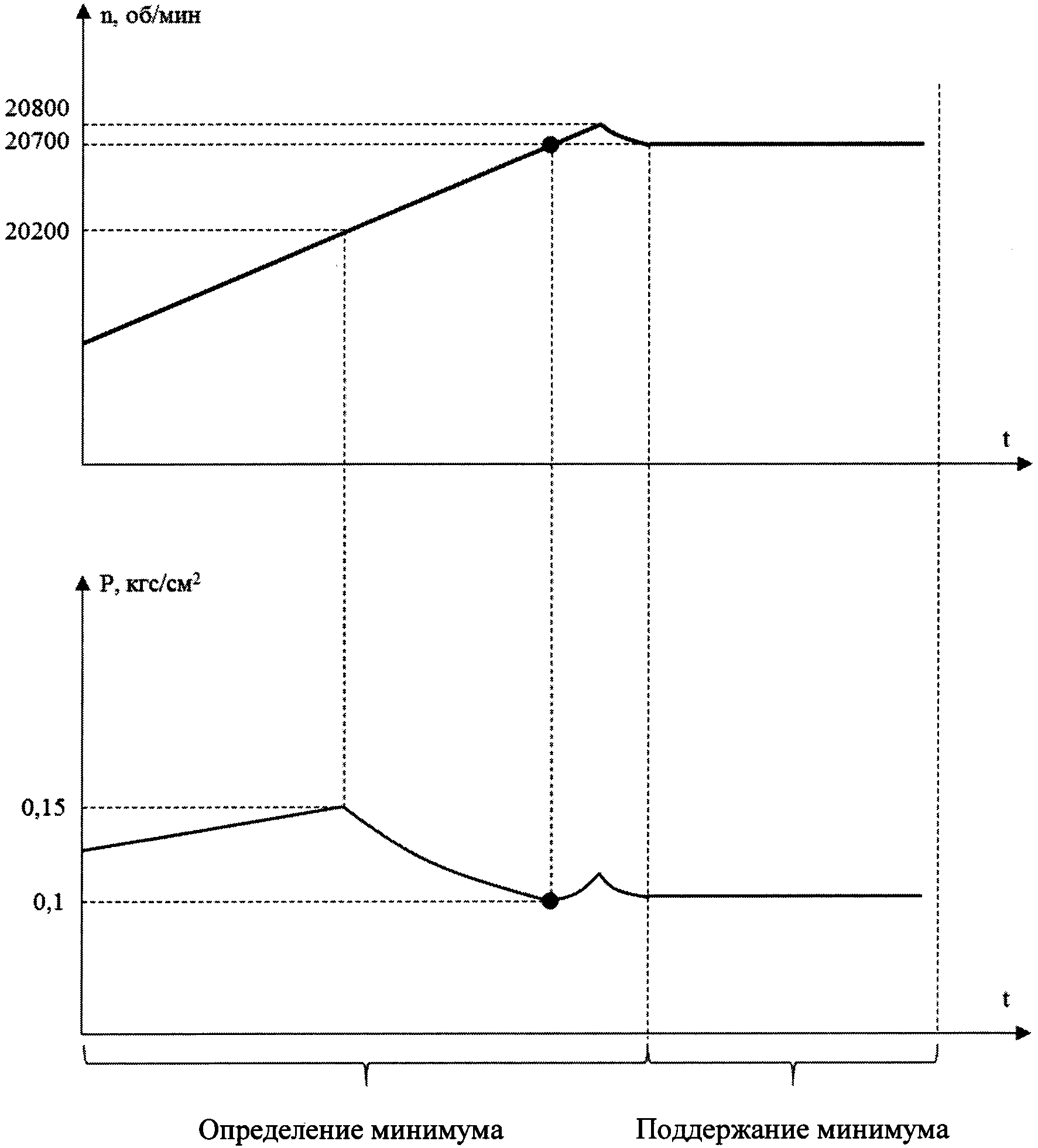

Изобретение поясняется фигурой, на которой изображены графики изменения огибающей сигнала с датчика пульсаций давления потока и частоты вращения ротора от времени (t) при определении резонансного режима и отработки на нем в течение заданного времени без останова турбомашины.

Способ проведения резонансных испытаний рабочих лопаток в составе турбомашины осуществляют следующим образом.

Предварительно, до начала работы турбомашины, расчетным путем, например, с помощью резонансной диаграммы, определяют резонансный режим для выбранной формы колебаний.

Задают диапазон частот вращения ротора, в который входит расчетное значение резонансного режима. Диапазон задают с учетом известного количества лопаток в исследуемом рабочем колесе. Для этого устанавливают границы полосы пропускания измерительной аппаратуры. В этот диапазон не должны попадать значения резонансных режимов для других форм колебаний лопаток исследуемого рабочего колеса.

На неподвижную часть турбомашины вблизи лопаток исследуемого рабочего колеса, например, за рабочим колесом, устанавливают датчик пульсаций давления потока, например, Kulite ХТЕ-190.

При работе турбомашины измеряют сигнал с датчика пульсаций давления потока и контролируют амплитуду этого сигнала.

Плавно, со скоростью, допускающей развитие резонансных колебаний лопаток, например, 50-100 об/мин за секунду, изменяют частоту вращения ротора в заданном диапазоне изменения частот вращения ротора. И в реальном времени наблюдают во временной области за снижением амплитуды сигнала с датчика пульсаций давления потока (фиг.). При минимальном значении амплитуды сигнала фиксируют частоту вращения ротора, которая соответствует фактическому резонансному режиму для проведения резонансных испытаний. Найденный резонансный режим учитывает разброс геометрических размеров лопаток и реальные условия работы турбомашины при воздействии на лопатки центробежных сил и рабочих температур. На этом режиме продолжают работу турбомашины без ее останова, при этом поддерживают амплитуду сигнала на постоянном уровне, соответствующем минимальному значению (фиг.). При отклонении амплитуды сигнала от минимального значения изменяют частоту вращения ротора турбомашины.

При необходимости повторяют способ для другого резонансного режима.

Пример осуществления способа.

Проводили резонансные испытания лопаток вентилятора (количество лопаток 13) в составе ТРДД.

Расчетное значение резонансного режима по резонансной диаграмме составило 20250 об/мин. Задали диапазон изменения частоты вращения ротора от 19500 до 21000 об/мин, который включал расчетное значение резонансного режима. Диапазон задали, установив нижнюю и верхнюю границы полосы пропускания измерительной аппаратуры 4225 Гц (19500×13/60) и 4550 Гц (21000×13/60) соответственно.

Установили датчик пульсаций давления потока Kulite ХТЕ-190 на неподвижную часть турбомашины за рабочих колесом на периферийной стенке канала проточной части вблизи выходной кромки лопатки.

При работе ТРДД измеряли сигнал с датчика пульсаций давления потока. Плавно, со скоростью 50 об/мин за секунду, изменяли частоту вращения ротора в заданном диапазоне частот вращения 19500-21000 об/мин и в реальном времени во временной области (фиг.) наблюдали за снижением амплитуды сигнала с датчика пульсаций давления потока.

При достижении частоты вращения ротора n=20200 об/мин амплитуда сигнала стала уменьшаться (с Р=0,15 кгс/см2). Снижение амплитуды сигнала с датчика пульсаций давления потока свидетельствовало о том, что увеличивалось количество лопаток, входящих в резонанс от окружной неравномерности потока. При n=20800 об/мин амплитуда сигнала снова стала увеличиваться. Минимальная амплитуда сигнала (Р=0,1 кгс/см2) наблюдалась на частоте вращения ротора n=20700 об/мин, что соответствовало фактическому резонансному режиму для резонансных испытаний лопаток, учитывающему реальные условия работы ТРДД.

Не останавливая двигатель, отработали на фактическом резонансном режиме в течении заданного времени, при этом контролировали амплитуду сигнала с датчика пульсаций давления потока. В течение этого времени работы на данном режиме амплитуда сигнала не изменилась (оставалась минимальной). Резонанс «не ушел», поэтому не пришлось корректировать частоту вращения ротора двигателя в процессе резонансных испытаний.

Предлагаемый способ позволяет провести резонансные испытания в условиях, когда лопатки действительно находятся в резонансе. При этом предусмотрена возможность корректировки частоты вращения ротора при «уходе» резонанса. Способ позволяет повысить достоверность проведения резонансных испытаний, сократить время на их проведение и сэкономить топливо за счет определения резонансного режима и отработки на нем без останова турбомашины. Наибольший эффект достигается для рабочих лопаток вентилятора, для которых влияние других лопаток при определении резонансного режима минимально (отсутствуют впереди стоящие лопатки), а полезный сигнал на фоне шумов наибольший.

Способ проведения резонансных испытаний рабочих лопаток в составе турбомашины, при котором устанавливают на неподвижных частях турбомашины вблизи лопаток рабочего колеса датчик пульсаций давления потока, измеряют сигнал с датчика, изменяют частоту вращения ротора и фиксируют снижение амплитуды сигнала, по которому определяют режим для проведения резонансных испытаний, отличающийся тем, что предварительно задают диапазон изменения частоты вращения ротора, в который входит значение резонансного режима, определенное по резонансной диаграмме, в заданном диапазоне плавно изменяют частоту вращения ротора и во временной области наблюдают за снижением амплитуды сигнала, при минимальном значении которого фиксируют частоту вращения ротора, соответствующую режиму для проведения резонансных испытаний, на котором продолжают работу турбомашины без ее останова, при этом поддерживают амплитуду сигнала минимальной.