Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ КОНТРОЛЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Вид РИД

Изобретение

Изобретение относится к области эксплуатации и диагностики авиационных газотурбинных двигателей и может найти применение в способах определения периодичности контроля деталей авиационных газотурбинных двигателей (ГТД) с помощью вихретокового метода обнаружения подповерхностных дефектов.

Известен способ эксплуатации авиационного двигателя, при котором определяют характерные циклы нагружения по диапазонам изменения циклической нагрузки на детали, методом неразрушающего контроля определяют размер начального дефекта, проводят стандартные испытания для определения скорости распространения трещины, определяют значение интенсивности напряжений, соответствующее длинам трещин, по полученному графику находят критическую длину трещины, и определяют остаточный ресурс в случае приближения длины трещины к предельно допустимому значению (Патент РФ №2439527 от 23.03.2012, МПК G01M 15/14, опубл. 27.09.2011. Бюл. №27).

Недостатком способа является то, что способ относится к эксплуатации двигателя без оценки состояния деталей в эксплуатации и базируется на начальном дефекте, который может быть определен методами неразрушающего контроля. Однако такого дефекта в детали может и не быть, при этом двигатель подвергается съему в эксплуатации после достижения наработки, установленной исходя из условия наличия этого дефекта.

Наиболее близким является способ определения периодичности контроля деталей газотурбинных двигателей, при котором на исследуемую деталь наносят надрез, имитирующий трещину, нагружают деталь с надрезом по ускоренному и эксплуатационному циклу, при этом осуществляют контроль неразрушающим методом, определяют долговечность исследуемой детали до предельного размера трещины, характеризующегося предельно допустимым значением коэффициента интенсивности напряжений для данного материала, при котором сохраняется несущая способность детали, далее устанавливают периодичность контроля при эксплуатации, соответствующую не более половины наработки между обнаружением трещины и достижением ее предельного размера (Патент РФ №2618145 от 19.08.2014, МПК G01M 15/14, опубл. 20.05.2017, бюл. №13).

Недостатками данного способа являются отсутствие критерия и методики определения минимально выявляемого дефекта методом неразрушающего контроля, пригодного для применения в эксплуатации. В результате чего, периодичность контроля может быть выбрана не оптимальна.

Техническим результатом заявленного изобретения является разработка критерия и методики определения минимально выявляемого дефекта методом неразрушающего контроля, пригодного для применения в эксплуатации, а также обоснованное повышение надежности контроля за счет гарантированного выявления дефекта при эксплуатации изделия по техническому состоянию до разрушения контролируемой детали, увеличение потребительских качеств двигателя за счет снижения затрат на эксплуатационные расходы путем назначения максимально возможной периодичности контроля.

Технический результат достигается тем, что в способе определения периодичности контроля деталей газотурбинных двигателей, при котором на исследуемую деталь наносят надрез, имитирующий трещину, нагружают деталь с надрезом по ускоренному и эксплуатационному циклу, при этом осуществляют контроль неразрушающим методом, определяют долговечность исследуемой детали до предельного размера трещины, характеризующегося предельно допустимым значением коэффициента интенсивности напряжений для данного материала, при котором сохраняется несущая способность детали, далее устанавливают периодичность контроля при эксплуатации, соответствующую не более половины наработки между обнаружением трещины и достижением ее предельного размера, в отличие от известного в качестве метода неразрушающего контроля используют вихретоковый метод, при этом в способе до начала исследования детали с надрезом осуществляют выбор параметров вихретокового преобразователя, для этого сначала изготавливают плоские образцы с различным размером подповерхностных трещин, причем толщина плоского образца должна быть не более толщины исследуемой детали в зоне контакта, исследуют плоские образцы вихретоковым преобразователем с различной частотой, определяют частоту вихретокового преобразователя, при которой обеспечивается соотношение полезного сигнала к сигналу от помех более двух, и определяют максимальную глубину залегания подповерхностной трещины, на которой обеспечено ее выявление, далее сканируют деталь с надрезом вихретоковым преобразователем с различной формой контактной поверхности вихретокового преобразователя, выбирают форму вихретокового преобразователя, при которой обеспечивается выявление подповерхностной трещины на максимальной глубине залегания, по ускоренному и эксплуатационному циклам нагружают деталь с надрезом, и определяют зависимость размера трещины от количества циклов нагружения детали с надрезом, а затем устанавливают периодичность контроля.

На чертежах показаны:

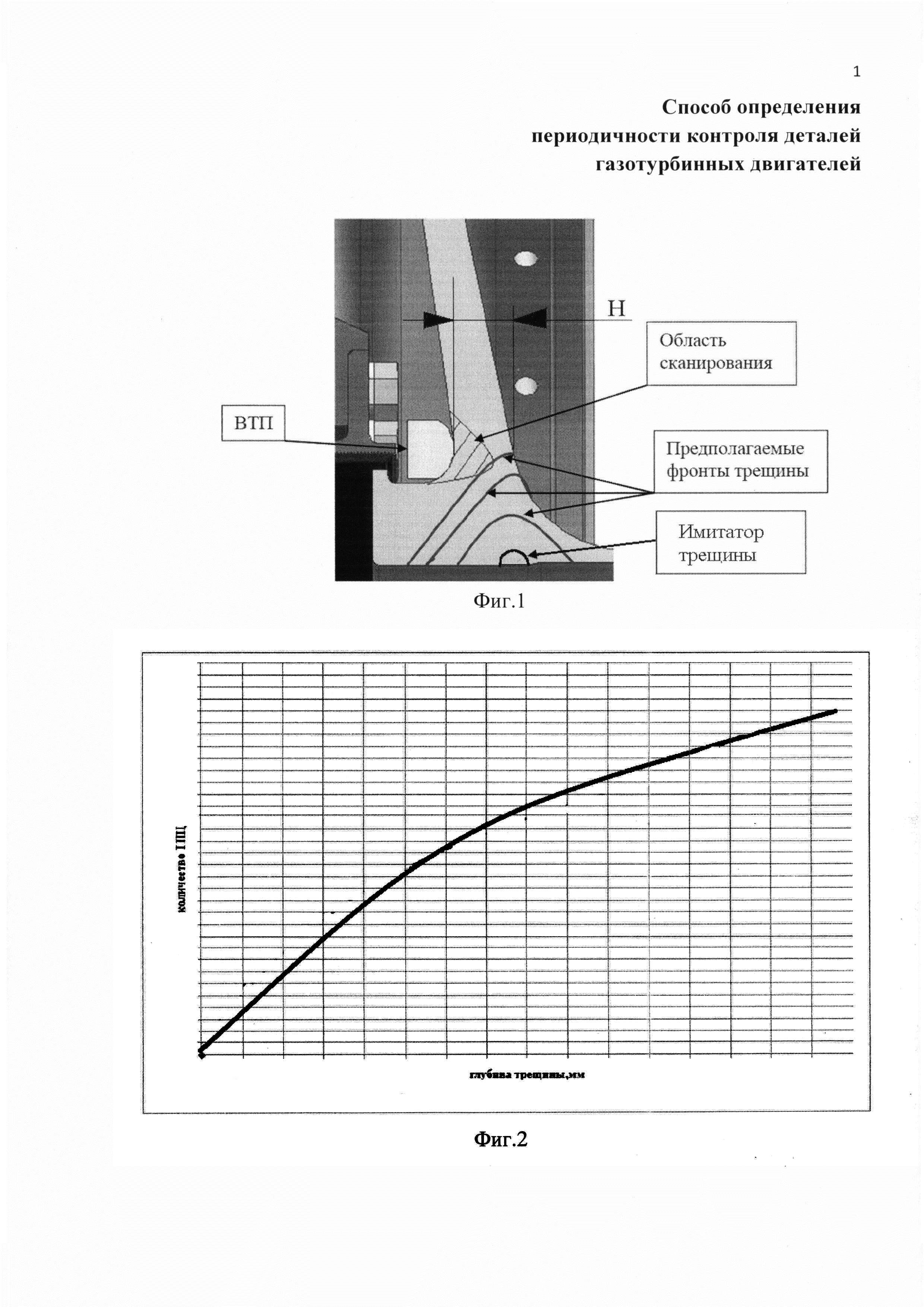

Фиг. 1 - контролируемая деталь с имитатором трещины.

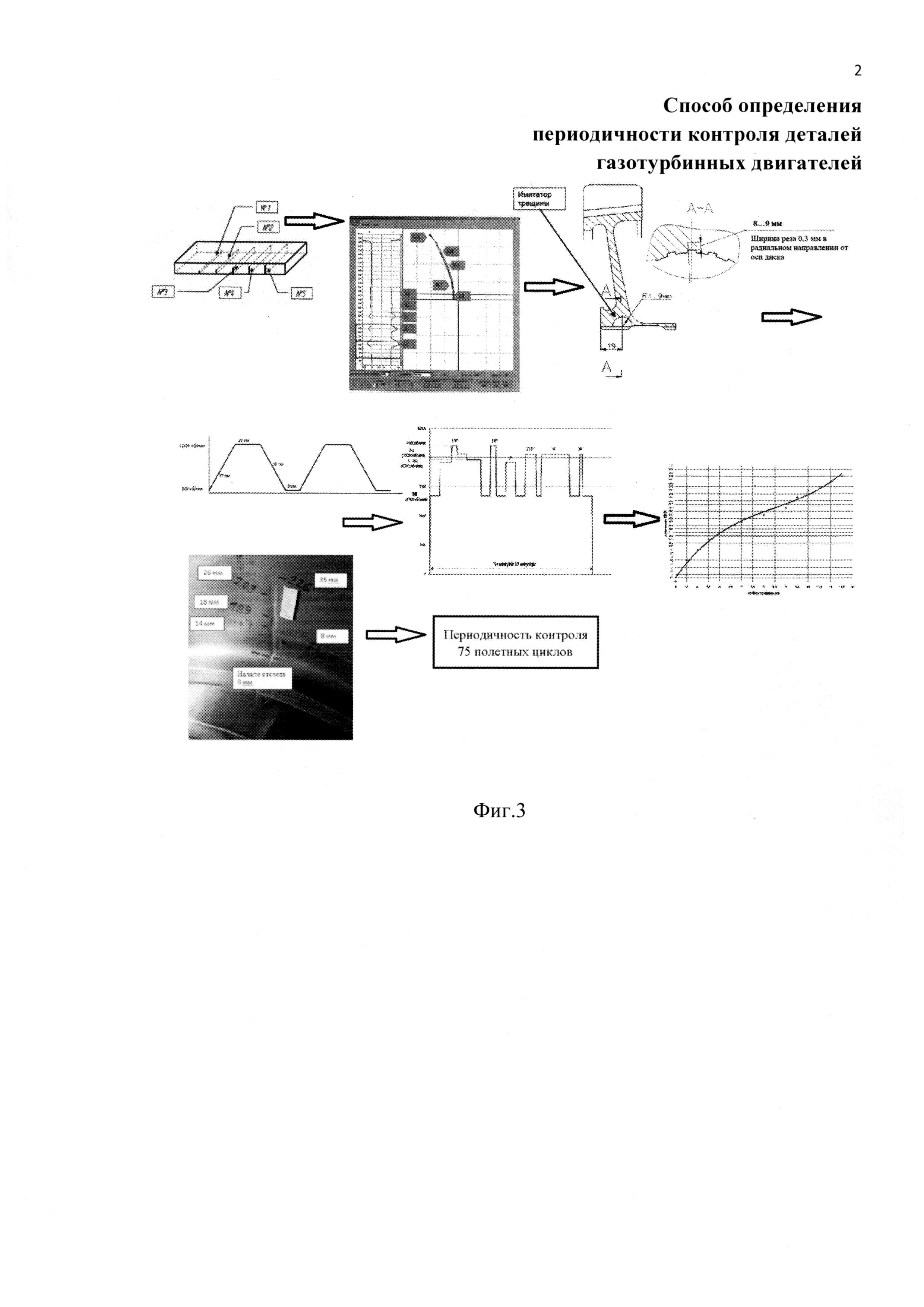

Фиг. 2 - зависимость роста трещины от количества циклов.

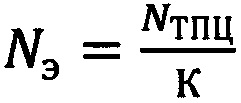

Фиг. 3 - пример реализации способа на детали типа «диск».

Способ осуществляется следующим образом.

В качестве метода неразрушающего контроля используют вихретоковый метод, позволяющий проводить точную диагностику крупногабаритных деталей.

Сначала в способе осуществляют выбор параметров вихретокового преобразователя (ВТП).

Для этого изготавливают плоские образцы из материала исследуемой потом детали или близкого по свойствам, с различным размером подповерхностной трещины, причем толщина плоского образца h должна быть не более толщины исследуемой детали в зоне контакта: h≤Н (фиг. 1).

Исследуют плоские образцы вихретоковым преобразователем с различной частотой ϑ.

Определяют частоту ϑ вихретокового преобразователя, при которой обеспечивается соотношение полезного сигнала εпс к сигналу от помех εсп более двух: εпс/εсп>2.

Определяют максимальную глубину залегания amax подповерхностной трещины на плоских образцах, на которой обеспечено ее выявление (фиг. 1).

Затем на деталь, которую необходимо исследовать, наносят надрез, имитирующий трещину, электроэрозионным методом в зоне, где возможно развитие трещины (фиг. 1), причем толщина исследуемой детали в месте развития трещины равна Н.

Далее сканируют деталь с надрезом вихретоковым преобразователем с различной формой контактной поверхности вихретокового преобразователя, например плоской формой, или сферической формой, или в форме усеченного конуса.

Выбирают форму вихретокового преобразователя, при которой обеспечивается выявление подповерхностной трещины на максимальной глубине залегания bmax на детали с надрезом.

Нагружают деталь с надрезом по ускоренному и эксплуатационному циклам, при этом осуществляют контроль вихретоковым преобразователем.

Определяют долговечность исследуемой детали до предельного размера трещины, при которой сохраняется несущая способность детали с надрезом.

Определяют графическую зависимость роста трещины от количества циклов нагружения, которая представляет собой график изменения размера трещины в зависимости от количества циклов нагружения детали с надрезом (фиг. 2).

Зависимость размера трещины от количества циклов нагружения можно определять расчетным путем, например с помощью универсальной программной системы конечно-элементного (МКЭ) анализа ANSYS.

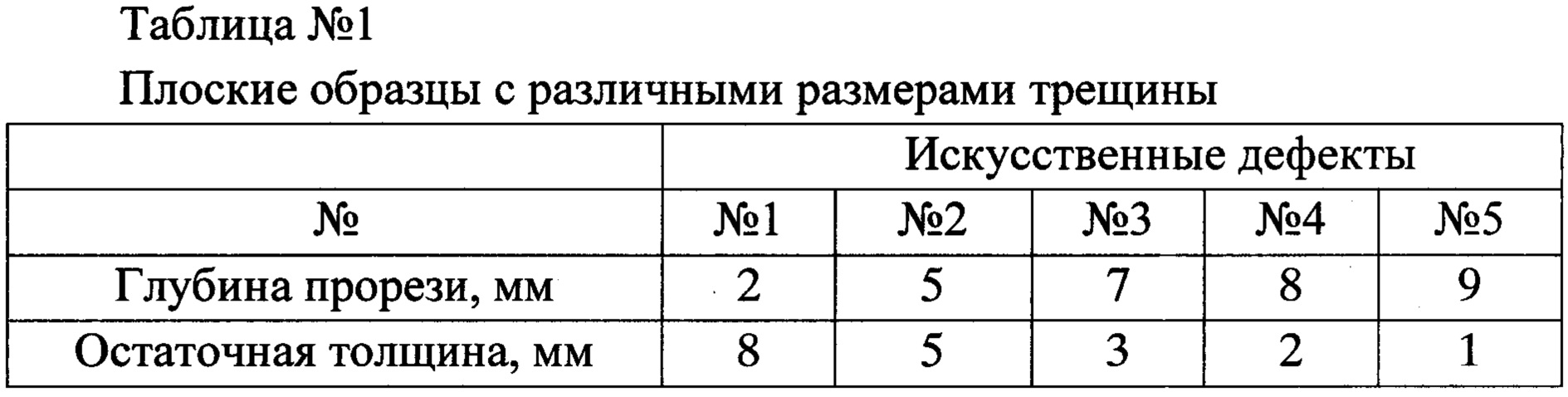

Далее устанавливают периодичность контроля при эксплуатации, соответствующую не более половины наработки между обнаружением трещины и достижением ее предельного размера:

;

;

где NТПЦ - количество типовых полетных циклов, проведенных до момента достижения трещиной значения, превышающего предельно допустимое, при котором еще была возможность эксплуатации;

К - коэффициент запаса, К≥2.

Благодаря тому что в способе определения периодичности контроля, при котором на исследуемую деталь наносят надрез, имитирующий трещину, нагружают деталь с надрезом по ускоренному и эксплуатационному циклу, при этом осуществляют контроль неразрушающим методом, определяют долговечность исследуемой детали до предельного размера трещины, характеризующегося предельно допустимым значением коэффициента интенсивности напряжений для данного материала, при котором сохраняется несущая способность детали, далее устанавливают периодичность контроля при эксплуатации, соответствующую не более половины наработки между обнаружением трещины и достижением ее предельного размера, в отличие от известного в качестве метода неразрушающего контроля используют вихретоковый метод, при этом в способе до начала исследования детали с надрезом осуществляют выбор параметров вихретокового преобразователя, для этого сначала изготавливают плоские образцы с различным размером подповерхностных трещин, причем толщина плоского образца должна быть не более толщины исследуемой детали в зоне контакта, исследуют плоские образцы вихретоковым преобразователем с различной частотой, определяют частоту вихретокового преобразователя, при которой обеспечивается соотношение полезного сигнала к сигналу от помех более двух, и определяют максимальную глубину залегания подповерхностной трещины, на которой обеспечено ее выявление, далее сканируют деталь с надрезом вихретоковым преобразователем с различной формой контактной поверхности вихретокового преобразователя, выбирают форму вихретокового преобразователя, при которой обеспечивается выявление подповерхностной трещины на максимальной глубине залегания, по ускоренному и эксплуатационному циклам нагружают деталь с надрезом, и определяют зависимость размера трещины от количества циклов нагружения детали с надрезом, а затем устанавливают периодичность контроля, достигается повышение надежности контроля за счет гарантированного выявления дефекта при эксплуатации изделия по техническому состоянию до разрушения контролируемой детали, увеличение потребительских качеств двигателя за счет снижения затрат на эксплуатационные расходы путем назначения максимально-возможной периодичности контроля.

Пример реализации способа

Изготавливают плоские образцы (Фиг. 3) из материала ОТ4 толщиной 10 мм с размером трещин, представленных в таблице.

Исследуют плоские образцы ВТП с различной частотой ϑ: 3 кГц, 6 кГц, 10 кГц, 100 кГц.

Частота (ϑ) ВТП, при которой обеспечивается соотношение полезного сигнала к сигналу от помех более двух: εпс/εсп>2, равна 6 кГц.

Максимальная глубина залегания подповерхностной трещины на плоских образцах amax=5 мм, на которой обеспечено ее выявление.

На деталь диск 1 ступени компрессора высокого давления (КВД) наносят электроэрозионным методом трещину размером 8 мм (фиг. 2).

Сканируют эту деталь с надрезом ВТП с различной формой контактной поверхности ВТП: плоской, сферической и т.д.

Форма ВТП, при которой обеспечивается выявление подповерхностной трещины на максимальной глубине залегания, сферическая.

Нагружают деталь с надрезом по ускоренному и эксплуатационному циклу, при этом осуществляют контроль ВТП, с целью выявления трещины.

Определяют долговечность исследуемой детали до предельного размера трещины, при котором сохраняется несущая способность детали с надрезом. Предельный размер трещины порядка 40 мм для данного диска.

Строят графическую зависимость роста трещины от количества циклов нагружения (фиг. 3).

Периодичность контроля детали диск КВД при эксплуатации составляет 75 полетных циклов.

Способ определения периодичности контроля деталей, при котором на исследуемую деталь наносят надрез, имитирующий трещину, нагружают деталь с надрезом по ускоренному и эксплуатационному циклу, при этом осуществляют контроль неразрушающим методом, определяют долговечность исследуемой детали до предельного размера трещины, характеризующегося предельно допустимым значением коэффициента интенсивности напряжений для данного материала, при котором сохраняется несущая способность детали, далее устанавливают периодичность контроля при эксплуатации, соответствующую не более половины наработки между обнаружением трещины и достижением ее предельного размера, отличающийся тем, что в качестве метода неразрушающего контроля используют вихретоковый метод, при этом в способе до начала исследования детали с надрезом осуществляют выбор параметров вихретокового преобразователя, для этого сначала изготавливают плоские образцы с различным размером подповерхностных трещин, причем толщина плоского образца должна быть не более толщины исследуемой детали в зоне контакта, исследуют плоские образцы вихретоковым преобразователем с различной частотой, определяют частоту вихретокового преобразователя, при которой обеспечивается соотношение полезного сигнала к сигналу от помех более двух, и определяют максимальную глубину залегания подповерхностной трещины, на которой обеспечено ее выявление, далее сканируют деталь с надрезом вихретоковым преобразователем с различной формой контактной поверхности вихретокового преобразователя, выбирают форму вихретокового преобразователя, при которой обеспечивается выявление подповерхностной трещины на максимальной глубине залегания, по ускоренному и эксплуатационному циклам нагружают деталь с надрезом, и определяют зависимость размера трещины от количества циклов нагружения детали с надрезом, а затем устанавливают периодичность контроля.