Результат интеллектуальной деятельности: СПОСОБ И СИСТЕМА ДЛЯ АКУСТИЧЕСКОГО АНАЛИЗА МАШИНЫ

Вид РИД

Изобретение

Область техники

Изобретение относится к области контроля машины, например, двигателя, такого как авиационный двигатель. В частности, изобретение относится к способу и системе акустического анализа машины с целью обнаружения в ней или прогнозирования в ней аномалий.

Уровень техники

Машина представляет собой механическую систему, подвергающуюся действию напряжений, которые могут привести к износу ее компонентов. Поэтому обычно стремятся максимально эффективно отслеживать состояние машины для обнаружения или предсказания появления дефектов.

Если машина, например, такая как авиационный двигатель, производит шум, этот недостаток можно использовать для осуществления диагностики или прогнозирования дефектов не интрузивным методом.

Из публикации US 2007/0255563 А1 известна система контроля авиационного турбореактивного двигателя, в которой записывают акустические сигналы, исходящие из турбореактивного двигателя во время работы, при помощи двух микрофонов, установленных под гондолой турбореактивного двигателя, и считанные сигналы сравнивают с контрольными сигналами при помощи алгоритма голосового распознавания. Таким образом, среди считанных сигналов можно идентифицировать «слова», характеризующие состояние турбореактивного двигателя.

Хотя такая система позволяет использовать испытанные алгоритмы распознавания, все же ее эффективность остается ограниченной. Поскольку на турбореактивном двигателе присутствует множество источников шума, предназначенные для анализа считываемые акустические сигналы являются относительно сложными, и «слова», характеризующие дефект, могут сильно различаться по амплитуде, фазе и/или частоте. Следовательно, такие репрезентативные «слова» трудно идентифицировать, и существует риск невозможности идентификации данного дефекта, в частности, если «слово» в акустических сигналах слишком сильно отличается от «слова» в контрольных сигналах.

Раскрытие изобретения

Изобретение призвано предложить метод, позволяющий улучшить диагностику или прогнозирование дефектов машины на основании анализа шума, создаваемого машиной. В связи с этим объектом изобретения является способ акустического анализа машины, включающий в себя считывание по меньшей мере одного акустического сигнала, поступающего по меньшей мере из одного микрофона, установленного внутри машины, отличающийся тем, что дополнительно содержит следующие этапы:

- по меньшей мере один акустический сигнал разделяют на множество исходных источников звука, при этом указанный сигнал моделируют как смесь составляющих, каждая из которых соответствует одному исходному источнику звука;

- по меньшей мере для одного из исходных источников звука определяют характеристическую акустическую сигнатуру;

- по меньшей мере одну характеристическую акустическую сигнатуру сравнивают по меньшей мере с одной контрольной акустической сигнатурой, записанной в базе контрольных данных.

Этот способ имеет также некоторые следующие предпочтительные, но не ограничительные признаки:

- контрольная акустическая сигнатура или контрольные акустические сигнатуры могут соответствовать, каждая, характеристической акустической сигнатуре дефекта машины, и способ включает в себя идентификацию дефекта машины, если отклонение между характеристической акустической сигнатурой отдельного исходного источника звука и контрольной характеристической акустической сигнатурой указанного дефекта меньше определенного порога;

- способ может содержать этап определения по меньшей мере одной контрольной акустической сигнатуры, при этом указанный этап включает в себя следующие операции:

считывают по меньшей мере один контрольный акустический сигнал, выдаваемый по меньшей мере одним микрофоном, установленным внутри по меньшей мере одной контрольной машины;

считывают по меньшей мере один контрольный акустический сигнал, выдаваемый по меньшей мере одним микрофоном, установленным внутри по меньшей мере одной контрольной машины;

по меньшей мере один контрольный акустический сигнал разделяют на множество контрольных исходных источников звука;

по меньшей мере один контрольный акустический сигнал разделяют на множество контрольных исходных источников звука;

по меньшей мере для одного из контрольных исходных источников звука определяют характеристическую акустическую сигнатуру;

по меньшей мере для одного из контрольных исходных источников звука определяют характеристическую акустическую сигнатуру;

в базу контрольных данных записывают характеристическую акустическую сигнатуру по меньшей мере одного отдельного контрольного исходного источника звука;

в базу контрольных данных записывают характеристическую акустическую сигнатуру по меньшей мере одного отдельного контрольного исходного источника звука;

- по меньшей мере одна контрольная машина является машиной без дефекта;

- по меньшей мере одна контрольная машина может быть одной и той же рассмотренной ранее машиной или машиной такого же типа с такой же хронологией эксплуатации;

- по меньшей мере одна контрольная машина может содержать по меньшей мере две машины.

Объектом изобретения является также система акустического анализа машины, содержащая средства считывания по меньшей мере одного акустического сигнала, поступающего по меньшей мере из одного микрофона, установленного внутри машины, и базу контрольных данных, в которой записана по меньшей мере одна контрольная акустическая сигнатура, отличающаяся тем, что дополнительно содержит модуль разделения источников, модуль определения акустической сигнатуры и модуль сравнения акустических сигнатур, выполненные с возможностью осуществления заявленного способа.

Объектом изобретения является также компьютерный программный продукт, содержащий командные коды для осуществления этапов заявленного способа, когда указанную программу исполняет компьютер.

Краткое описание чертежей

Другие аспекты, задачи, преимущества и признаки изобретения будут более очевидны из нижеследующего подробного описания предпочтительных вариантов его выполнения, представленных в качестве не ограничительных примеров, со ссылками на прилагаемые чертежи, на которых:

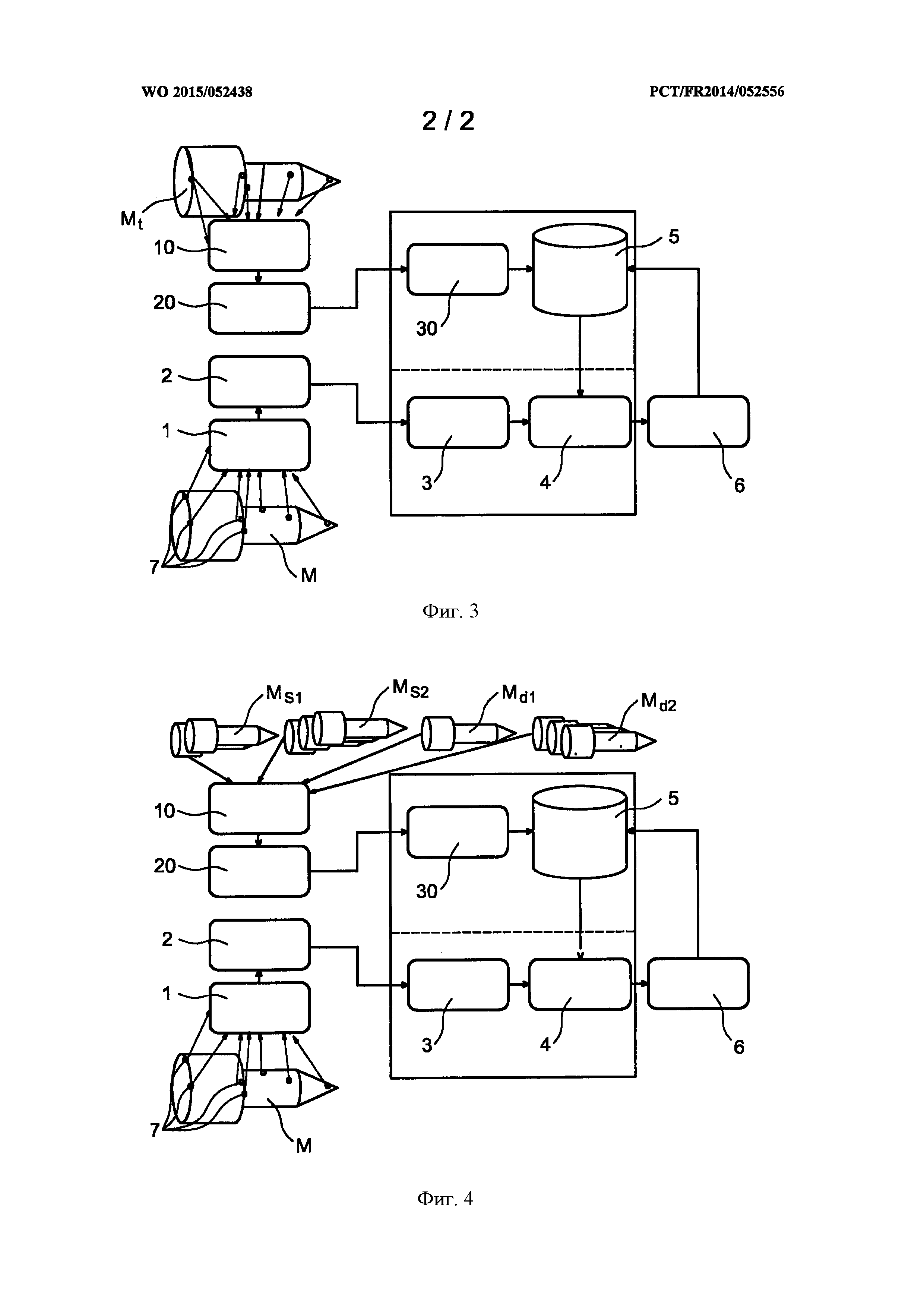

Фиг. 1 - схема примера материальных средств, применяемых в системе или в рамках способа акустического анализа машины согласно первому возможному варианту выполнения изобретения.

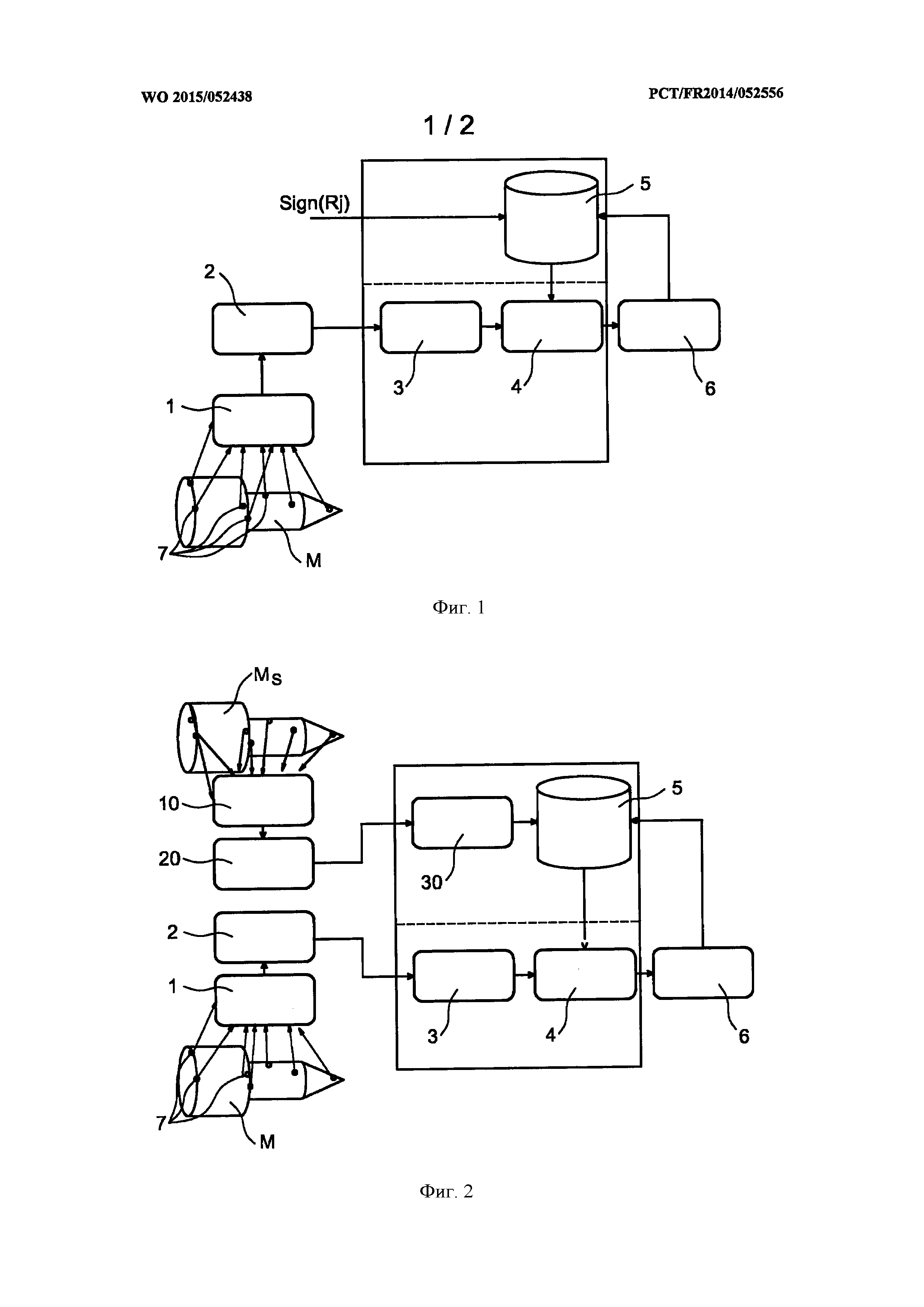

Фиг. 4 - схема примера материальных средств, применяемых в системе или в рамках способа акустического анализа машины согласно второму возможному варианту выполнения изобретения.

Фиг. 3 - схема примера материальных средств, применяемых в системе или в рамках способа акустического анализа машины согласно третьему возможному варианту выполнения изобретения.

Фиг. 4 - схема примера материальных средств, применяемых в системе или в рамках способа акустического анализа машины согласно четвертому возможному варианту выполнения изобретения.

Осуществление изобретения

Изобретением предложены способ, система и компьютерный программный продукт для обнаружения или прогнозирования дефектов машины посредством анализа шума, производимого машиной. В целом изобретение заключается в выявлении характеристических акустических сигнатур при помощи алгоритма распознавания, применяемого не для записей производимого машиной шума, а для сигналов, получаемых в результате разложения указанных записей на исходные источники звука указанных записей.

На фиг. 1-4 представлены примеры материальных средств, применяемых в различных возможных вариантах выполнения системы и способа акустического анализа тестируемой машины М, соответствующие возможным вариантам выполнения изобретения. На этих фигурах общие элементы имеют одинаковые обозначения.

Тестируемая машина М может быть двигателем воздушного или наземного транспортного средства, например, авиационным двигателем, как схематично показано на фиг. 1-4. Однако изобретение не ограничивается таким иллюстративным примером и в целом может применяться для исследования любой производящей шум механической системы.

Внутри машины М, например, под гондолой авиационного двигателя, установлен по меньшей мере один микрофон 7. Предпочтительно используют несколько микрофонов, например, десяток микрофонов, что позволяет, например, распределить их между различными компонентами машины, например, между картером вентилятора, главным картером и конусом выпуска газов из авиационного двигателя.

Система содержит средства 1 считывания по меньшей мере одного акустического сигнала, выдаваемого микрофоном 7, установленным внутри тестируемой машины М, и базу 5 контрольных данных, в которой записана по меньшей мере одна контрольная акустическая сигнатура Sign(Rj).

Это считывание позволяет сформировать матрицу X акустических сигналов, в которой количество строк соответствует количеству микрофонов и в которой количество столбцов зависит от количества выборок, рассматриваемых для анализа. В матрице X j-я строка соответствует различным выборкам акустического сигнала, зарегистрированным микрофоном в течение данного времени. В матрице X j-й столбец соответствует измерению в данный момент выделения выборок сигналов различных микрофонов. Таким образом, под считываемым акустическим сигналом в рамках изобретения следует понимать совокупность выборок на временном блоке данной продолжительности. Таким образом, изобретение осуществляют на одном временном блоке, но, разумеется, его можно повторять на других временных блоках.

Кроме того, система содержит цепь обработки, состоящую из модуля 2 разделения источников, модуля 3 определения акустической сигнатуры и модуля 4 сравнения акустических сигнатур.

В частности, модуль 2 разделения источников выполнен с возможностью применения алгоритма разделения источников для разделения (разложения) по меньшей мере одного акустического сигнала на множество исходных источников звука, при этом указанный сигнал моделируют как смесь составляющих, каждая из которых соответствует одному исходному источнику звука. Этот алгоритм позволяет оценить исходные источники звука на основании измеренных акустических сигналов (называемых также наблюдениями в рамках разделения источника).

Считанный или считанные акустические сигналы являются относительно сложными, учитывая множество источников шума. Таким образом, можно считать, что акустические сигналы представляют собой сочетание смесей различных источников. Изобретением предлагается разложить смесь или смеси, регистрируемые микрофоном или микрофонами 7, для получения виртуальных сигналов, позволяющих изолировать исходные источники звука.

Для этого модуль 2 разделения источников может быть выполнен таким образом, чтобы осуществлять слепое разделение источников, которые основано на моделировании считываемого сигнала или сигналов в виде линейной смеси составляющих, каждая из которых соответствует исходному источнику звука.

Слепое разделение источников позволяет выделить независимые источники на основании измеренных сигналов. Иначе говоря, это разделение позволяет оценить матрицу S источников и матрицу А разделения, при которых S=A*X, где X соответствует матрице считанных акустических сигналов. Таким образом, получаем X=A-1*S, где матрица, обратная матрице А разделения (матрица смеси А-1), отображает участие каждого из источников в формировании каждого из акустических сигналов, то есть весовой коэффициент каждой из составляющих акустического сигнала, соответствующей исходному источнику.

В варианте выполнения считается, что матрица S имеет такие же размеры, что и матица X, при этом число исходных источников равно числу каналов измерения.

В варианте выполнения слепое разделение источников является разделением типа анализа по независимым составляющим (ICA от "Independent Component Analysis"), например, в соответствии с алгоритмом JADE (от "Joint Approximate Diagnolization of Eigenmatrices"). В другом варианте выполнения слепое разделение источников является разделением типа анализа по разбросанным составляющим (SCA от "Sparse Component Analysis").

В варианте выполнения система содержит комплект фильтров Габора, расположенный на входе модуля 2 разделения источников и выполненный с возможностью применения дискретного преобразования Габора к измеренным сигналам до применения к ним слепого разделения источников. Фильтры Габора соответствуют чистым частотам, модулируемым при помощи гауссовой функции. Они наиболее подходят для распознавания текстуры на изображениях, и, следовательно, их можно легко применить на характеристиках время-частота измеряемых сигналов.

Преимуществом дискретного преобразования Габора является то, что оно является реверсивным и, следовательно, позволяет не только анализировать сигнал, но также сформировать комплект фильтров (воспроизведение временных сигналов после фильтрации). Применение этого комплекта фильтров позволяет компенсировать незначительное число датчиков и моделировать несколько источников, соответствующих различным текстурам периодограммы. Затем разделение источников применяют к выходам комплекта фильтров, а не к исходным сигналам.

Модуль 2 разделения источников можно также выполнить с возможностью осуществления не слепого разложения. Например, если число независимых валов вращения двигателя известно, то при помощи методологии сопровождения команд можно выделить данные, поступающие от каждого из валов, и шум, не зависящий от скоростей вращения.

При не слепом разделении источников используют физическую конфигурацию двигателя. Как правило, скорости вращения валов и число компонентов зубчатых передач, а также определение подшипников качения (диаметры и число шариков или роликов) позволяют знать заранее частоты, соответствующие валу высокого давления и части низкого давления. Таким образом, можно фильтровать соответствующие частоты, а также различные модуляции. Это позволяет изолировать сигнал, зависящий только от каждого вала. Это же касается сигналов при априорных модуляциях каждого подшипника (по амплитуде) или зубчатой передачи (по частоте), то есть модуляциях, которые появляются в случае дефектов, сопровождающихся разбалансировкой. После этого можно обработать отдельно остаточный сигнал после выделения изолированных сигналов. В частности, этот остаточный сигнал включает в себя резонансы картеров и шумы, появляющиеся в результате распространения текучих сред (свистящие звуки) и исходящие из камеры сгорания. Некоторые из этих резонансов можно тоже фильтровать, если известны собственные моды компонентов двигателя.

После этапа разделения источников, осуществленного модулем 2, получаем матрицу источников  , объединяющую в каждой строке выборки отдельного исходного источника Si звука. Использование этих «виртуальных» источников для распознавания контрольных акустических сигнатур, описанных ниже, представляет интерес, так как в отличие от считываемых акустических сигналов эти источники являются независимыми или почти независимыми. Распознавание контрольных акустических сигнатур является в этом случае более быстрым и более надежным.

, объединяющую в каждой строке выборки отдельного исходного источника Si звука. Использование этих «виртуальных» источников для распознавания контрольных акустических сигнатур, описанных ниже, представляет интерес, так как в отличие от считываемых акустических сигналов эти источники являются независимыми или почти независимыми. Распознавание контрольных акустических сигнатур является в этом случае более быстрым и более надежным.

Модуль 3 определения акустической сигнатуры выполнен с возможностью определения по меньшей мере одной характеристической акустической сигнатуры Sign(Si) по меньшей мере одного отдельного исходного источника Si звука. Предпочтительно определяют характеристическую акустическую сигнатуру Sign(Si) каждого из отдельных исходных источников Si звука. В возможном варианте выполнения один или несколько из указанных отдельных исходных источников Si звука рассматривают как шум, не связанный со специфическим компонентом машины М, поэтому они не являются объектом определения и сравнения акустических сигнатур.

Под характеристической сигнатурой следует понимать уникальный след источника, например, в виде вектора, содержащего один или несколько индикаторов, выделенных посредством анализа, например, частотного анализа с применением преобразования Фурье, отдельного исходного источника звука.

Модуль 4 сравнения акустических сигнатур выполнен с возможностью сравнения характеристической акустической сигнатуры или характеристических акустических сигнатур Sign(Si), полученных от модуля 3 определения акустической сигнатуры, с контрольной акустической сигнатурой или контрольными акустическими сигнатурами Sign(Ri), записанными в базе 5 контрольных данных.

Эти модули 3 и 4 выполнены с возможностью осуществления распознавания контрольных сигнатур в акустических сигналах (в данном случае в сигналах отдельных исходных источников), например, с применением метода голосового распознавания или распознавания музыкальных отрывков. Например, в модулях 3 и 4 применяют метод, описанный в статье Wang, Avery Li-Chun под названием "An Industrial-Strength Audio Search Algorithm", Shazam Entertainment, 2003. При этом модуль 3 определения акустической сигнатуры выполнен с возможностью получения спектрограммы по меньшей мере одного отдельного исходного источника, идентификации пиков интенсивности посредством определения порогов спектрограммы и вычисления расстояний между пиками интенсивности.

В модулях 3 и 4 можно также применять метод разбросанных проекций, согласно которому спектральное преобразование (спектрограмму) отдельного исходного источника проецируют на пространство небольшого размера, оснащенного метрикой. Проекцию можно осуществлять в соответствии с моделью проекции с обучением, реализующей, например, линейную регрессию при анализе по главным составляющим (РСА от "Principal Component Analysis") или при не отрицательной матричной факторизации (NMF от "Non-Negative Matrix Factorization"), или в соответствии с математической моделью проецирования, основанной, например, на фильтрах вейвлетов.

Результат распознавания контрольных сигнатур можно направить в модуль 6 интерфейса человек-машина, выполненный, в частности, с возможностью оповещения оператора при идентификации или прогнозировании дефекта тестируемой машины М.

В первом варианте выполнения, представленном на фиг. 1, в котором осуществляют распознавание сигнатур дефектов, каждая из контрольных акустических сигнатур Sign(Rj) соответствует характеристической акустической сигнатуре дефекта машины. При этом модуль 4 сравнения сигнатур выполнен с возможностью выявления сигнатуры дефекта среди сигнатур отдельных исходных источников. Иначе говоря, модуль 4 выполнен с возможностью идентифицировать дефект j машины, если отклонение между характеристической акустической сигнатурой Sign(Si) отдельного исходного источника звука и контрольной характеристической акустической сигнатурой Sign(Rj) указанного дефекта меньше определенного порога.

В возможном варианте выполнения, если идентифицированный дефект j подтвержден, например, при техническом осмотре, базу 5 контрольных данных можно пополнить, записав в нее характеристическую акустическую сигнатуру Sign(Si) отдельного исходного источника звука, близкую к контрольной характеристической акустической сигнатуре Sign(Rj) указанного дефекта. В противном случае порог идентификации дефекта можно изменить, чтобы избежать любого ложного тревожного сигнала. Кроме того, при появлении дефекта, идентифицированного, например, в ходе эксплуатации или при техническом обслуживании, но не идентифицированного путем сравнения акустических сигнатур, акустический сигнал указанного дефекта можно считывать и использовать для записи контрольной акустической сигнатуры указанного дефекта в базу контрольных данных.

В других вариантах выполнения, показанных на фиг. 2-4, этап определения по меньшей мере одной контрольной акустической сигнатуры осуществляют для пополнения базы 5 контрольных данных. Этот этап включает в себя следующие операции:

- получают по меньшей мере один контрольный акустический сигнал, поступающий по меньшей мере из одного микрофона, установленного внутри контрольной машины Ms, Mt, Ms1, Ms2, Md1, Md2, при этом микрофон или микрофоны предпочтительно расположены в тех же местах, что и микрофон или микрофоны 7, установленные в тестируемой машине М;

- по меньшей мере один контрольный акустический сигнал разделяют на множество контрольных исходных источников Rj звука при помощи модуля 20 разделения источников, аналогичного описанному выше модулю 2;

- по меньшей мере для одного из отдельных контрольных исходных источников Rj звука, предпочтительно для каждого из контрольных исходных источников звука, связываемых со специфическим компонентом контрольной машины, определяют характеристическую акустическую сигнатуру Sign(Rj) при помощи модуля 30 определения акустической сигнатуры, аналогичного описанному выше модулю 3;

- в базу 5 контрольных данных записывают характеристическую акустическую сигнатуру Sign(Rj) по меньшей мере одного отдельного контрольного исходного источника Rj звука.

Во втором варианте выполнения, представленном на фиг. 2, в котором ставится задача идентификации отсутствия распознавания нормальных сигнатур, рассматривают контрольную машину в виде машины Ms без дефекта. Таким образом, в базу 5 контрольных данных записывают одну или несколько характеристических сигнатур контрольных источников звука, характеризующих нормальную работу машины.

При этом модуль 4 сравнения сигнатур выполнен с возможностью проверять для тестируемой машины, присутствуют ли в характеристической сигнатуре или характеристических сигнатурах отдельных исходных источников все характеристические сигнатуры контрольных источников звука: если контрольная сигнатура, характеризующая нормальную работу не найдена, идентифицируют дефект. Иначе говоря, модуль 4 выполнен с возможностью осуществления идентификации ненормальной работы тестируемой машины М, когда отклонение между характеристической акустической сигнатурой отдельного исходного источника Sign(Sj) и акустической сигнатурой Sign(Ri), записанной в базе контрольных данных, превышает определенный порог.

В третьем варианте выполнения, представленном на фиг. 3, в котором характеризуют изменение сигнатур, контрольная машина является той же машиной Mt, что и тестируемая машина М, рассмотренной ранее для реализации этапа определения контрольных акустических сигнатур, например, на выходе завода, при этом известно, что машина Mt не является неисправной, или в ходе эксплуатации машины, например, после выполнения определенного количества полетов.

Модуль 4 сравнения сигнатур выполнен в данном случае с возможностью вычисления отклонения между сигнатурой или сигнатурами источников тестируемой машины М и сигнатурой или сигнатурами источников контрольной машины Mt. Это отклонение позволяет характеризовать возможную деградацию двигателя с момента осуществления предварительного этапа определения контрольных акустических сигнатур. Иначе говоря, модуль 4 выполнен в данном случае с возможностью осуществления идентификации неисправной работы машины, когда отклонение между вектором следа машины, состоящим из характеристической акустической сигнатуры или характеристических акустических сигнатур Sign(Si) отдельных исходных источников, и вектором следа, состоящим из акустической сигнатуры или акустических сигнатур Sign(Rj), записанных в базе контрольных данных, превышает определенный порог.

В версии этого третьего варианта выполнения контрольная машина Mt является машиной такого же типа, что и тестируемая машина М, и имеет такую же хронологию эксплуатации. Контрольная машина Mt и тестируемая машина М являются, например, двигателями одного и того же летательного аппарата.

В четвертом варианте выполнения, представленном на фиг. 4, применяют несколько контрольных машин, при этом ставится задача идентифицировать, какая из контрольных машин является наиболее более близкой к тестируемой машине.

Контрольные машины могут включать в себя одну или несколько машин без дефекта Ms1, Ms2, а также одну или несколько дефектных машин Md1, Md2, которые можно сгруппировать в классы в зависимости от типа аномалии (например, класс двигателей с неисправной турбиной или другой класс двигателей с неисправным компрессором). Классы могут быть определены экспертами на основании анализа создаваемого машиной шума (анализа, основанного на их профессиональном опыте, или анализа всех спектрограмм, уже определенных для сравнимых машин и присутствующих в базе контрольных данных, при этом анализ основан на идентификации экспертом идентичных зон в спектрограммах). Классы можно также определять при помощи автоматических инструментов классификации, модели гауссовых смесей (например, через алгоритм ожидание-максимизация) или при помощи самоадаптирующегося файла и т.д.

В данном случае модуль 4 сравнения сигнатур выполнен с возможностью вычисления - для каждой контрольной машины или каждого класса контрольных машин - отклонения между вектором следа тестируемой машины, состоящим из характеристической акустической сигнатуры или характеристических акустических сигнатур отдельных исходных источников, и вектором следа, состоящим из акустической сигнатуры или акустических сигнатур, записанных в базе контрольных данных и соответствующих контрольной машине или классу контрольных машин. Наименьшее отклонение указывает на контрольную машину или класс контрольных машин, наиболее близкий к тестируемой машине. Если контрольная машина является неисправной машиной или если класс контрольных машин является классом, отображающим аномалию, модуль 6 интерфейса человек-машина может выдать тревожный сигнал о ненормальной работе. В возможном варианте выполнения, если отклонение между вектором следа тестируемой машины и каждым из контрольных векторов следа превышает порог, считается, что тестируемая машина является неисправной, и создают новый класс с тестируемой машиной.

В вариантах выполнения, представленных на фиг. 2-4, если идентифицирован дефект тестируемой машины, но этот дефект не подтвержден, например, при техническом осмотре, порог идентификации дефекта можно изменить, чтобы избегать любой ложной тревоги.

Изобретение не ограничивается описанными выше системой и способом, и оно касается также компьютерного программного продукта, содержащего командные коды для осуществления этапов заявленного способа, когда указанную программу исполняет компьютер.