Результат интеллектуальной деятельности: Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты)

Вид РИД

Изобретение

Изобретение относится к каталитической химии, в частности к катализаторам гидрообессеривания вакуумного газойля, и может быть использовано в нефтеперерабатывающей промышленности.

Разработка новых и совершенствование действующих процессов нефтепереработки является важной задачей в связи с вводом в действие новых стандартов качества товарных продуктов, в частности топлив. Так, в настоящее время нефтеперерабатывающие заводы России постепенно переходят к выпуску автомобильных бензинов, соответствующих стандарту Евро 5, согласно которому содержание остаточной серы не должно превышать 10 ppm. Большая часть серы поступает в товарные бензины с бензиновой фракцией каталитического крекинга, в то время как бензины других основных процессов - риформинга, изомеризациии алкилирования - практически не содержат серы. Для того чтобы при компаундировании получить бензин Евро 5, содержание остаточной серы в бензине каталитического крекинга не должно превышать 30 ppm.

Использование на установках каталитического крекинга в качестве исходного сырья гидроочищенного вакуумного газойля с содержанием серы менее 250 ppm позволит напрямую применять для компаундирования бензин каталитического крекинга без дополнительной очистки от серы.

Поэтому разработка новых катализаторов глубокой гидроочистки (гидрообессеривания) вакуумного газойля, характеризующихся повышенной гидрообессеривающей способностью, является перспективной задачей на сегодняшний день.

Известны различные катализаторы гидрообессеривания нефтяных фракций и способы их получения, однако общим недостатком для них является высокое содержание остаточной серы в получаемых продуктах.

Известен катализатор гидрообессеривания и способ его приготовления для процесса глубокой гидроочистки углеводородного сырья, описанные в RU 2573561 С2, опубл. 20.01.2016. Катализатор состоит из пористого алюмооксидного носителя и активной фазы, содержащей MoO3 и/или WO3 - 14,0-23,0 мас.%, СоО и/или NiO - 4,0-6,5 мас.%. Пористый носитель представляет собой один из следующих оксидов или композитов: оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид магния, цеолит, алюмосиликат, алюмофосфат и их сочетания. Способ приготовления катализатора заключается в пропитке носителя водным раствором предшественника активного компонента, имеющим рН 1,5-5,0, содержащим как минимум один из гетерополианионов ряда [Co2Mo10O38H4]6-, [Co(OH)6Mo6O18]3-, [Ni(OH)6Mo6O18]4- [Ni2Mo10O38H4]6- [P2Mo5O23]6-, [PMo12O40]3-, [SiMo12O40]4-, [Co(OH)6W6O18]3-, [PW12O40]3-, [SiW12O40]4-, [PMonW12-nO40]3- (где n=1-11), [PVnMo12-nO40](3+n)- (где n=1-4), и органической добавки, представляющей собой соединение, содержащее, по меньшей мере, одну карбоксильную группу и 2-20 углеродных атомов, при этом содержание органической добавки составляет 5-15 мас.% от веса катализатора с дальнейшим просушиванием и прокаливанием.

К недостаткам данного изобретения можно отнести сложность процедуры проведения стадии приготовления пропиточного раствора. Также в патенте не приведены эксплуатационные свойства катализаторов, такие как механическая прочность, по которой можно судить о сроке службы катализатора.

Известен катализатор гидроочистки тяжелых нефтяных фракций и способ его получения, описанные в RU 2414963 С2, опубл. 20.01.2010. Катализатор содержит, мас.%: [Si(WO3)12] - 1,0-9,0, [P(WO3)12] - 1,0-9,0, [Si⋅(MoO3)12] - 4,0-22,0, [P(MoO3)12] - 6,0-22,0, NiO - 3,0-8,0, V2O5 - 0,5-5,0, SnO2 - 0,1-4,0, Al2O3 - 84,4-21,0. Способ получения катализатора состоит в приготовление модифицированного носителя с последующей его пропиткой. На первой стадии получают модифицированный носитель: для этого в пептизированный одноосновной кислотой гидроксид алюминия вводят V2O5, SnCl4⋅5H2O, H4[Si(W12O40)]⋅10H2O, H4[P(W12O40)]⋅10H2O, проводят упаривание смеси исходных соединений до остаточной влажности 60-70%, формование в виде экструдатов, сушку и прокаливание с конечной температурой 550°С. На второй стадии проводят однократную пропитку прокаленных экструдатов пропиточным раствором, содержащим гетерополисоединения молибдена H4[Si(Mo12O40)]⋅21H2O, H4[P(Mo12O40)]⋅14H2O и нитрат никеля Ni(NO3)2⋅6H2O, при рН среды в пределах 3,0-5,5, с последующей термообработкой готового катализатора при температуре не выше 400°С.

Недостатком предлагаемого катализатора является его многокомпонентный состав, и, как следствие, его высокая стоимость, а также низкая степень гидрообессеривания - максимальная степень гидрообессеривания вакуумного газойля составляет 92,9 отн.%.

Известен катализатор гидропереработки нефтяного сырья, описанный в RU 2301703 С1, опубл. 27.06.2007. Катализатор содержит, мас.%: гидрирующие компоненты - 15-25, фтористый алюминий - 10-30, промотор - 2,5-16,5, оксид алюминия - остальное. В качестве гидрирующих компонентов он содержит кобальт, молибден и вольфрам, в качестве промотора - оксид кремния, и/или оксид лантана или смесь оксида лантана с оксидом церия. Способ приготовления катализатора заключается в том, что в месильную машину последовательно загружают фтористый алюминий, гидроксид алюминия, массу перемешивают, затем вводят соли соответствующих гидрирующих компонентов и промоторов, массу перемешивают, упаривают, формуют методом экструзии, просушивают и прокаливают.

К недостатку изобретения можно отнести невысокую степень гидрообессеривания вакуумного газойля - содержание остаточной серы в гидрогенизате 0,055 мас.%.

Известен катализатор гидрооблагораживания нефтяных фракций, содержащий, мас.%: CoO(NiO) - 4,0-8,0, MoO3 - 14,0-21,0, P2O5 - 2,0-6,0, Al2O3 - остальное. Катализатор готовят следующим образом: на первой стадии получают носитель путем пептизации гидроксида алюминия смесью азотной и фосфорной кислот, взятых в соотношении 1:0,2-1:0,5 массовых долей, формуют в виде экструдатов, сушат при температуре 100-120°С в течение 3-5 ч при скорости подъема температуры 20-30°С/ч и прокаливают при температуре 400-700°С в течение 4 ч, далее осуществляют пропитку носителя в две стадии с промежуточной сушкой при температуре 100-120°С в течение 4 ч при скорости подъема температуры 20-25°С/ч при условии, что раствор соли молибдена, используемый на первой стадии пропитки, имеет рН 3-6. RU 2074769 С1, опубл. 10.03.1997.

Недостатком предлагаемого катализатора является низкая степень гидрообессеривания вакуумного газойля (остаточное содержание серы составляет 1000 ppm).

Наиболее близким к предлагаемому катализатору является катализатор гидрооблагораживания вакуумного газойля, содержащий, мас.%: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0 и носитель, состоящий из оксида алюминия 62,2-70,5, вносимого из мезопористого алюмосиликата и гидроксида алюминия, и оксида кремния 1,8-5,5. Способ приготовления катализатора предусматривает смешивание 30-80 мас.% мезопористого алюмосиликата, с которым вносят 17,7-55,5 мас.% оксида алюминия, с 20-70 мас.% гидроксида алюминия в виде бемита или псевдобемита, с которым вносят 15,0-44,5 мас.% оксида алюминия. Смесь увлажняют, вносят 3-7%-ный раствор азотной кислоты, перемешивают до получения однородной массы, добавляют триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы. Формуют гранулы экструзией, просушивают и прокаливают. Прокаленный носитель пропитывают совместным раствором парамолибдата аммония, фосфорной кислоты, нитрата никеля в 20%-ном растворе пероксида водорода с массовым соотношением компонентов (NH4)6Mo7O24:H3PO4:Ni(NO3)2:H2O2=12,0:1:14,8:8,3-22,7:1:20,7:15,5, просушивают и прокаливают. RU 2616601 С1, опубл. 18.04.2017.

Недостатком катализатора является недостаточно высокая степень гидрообессеривания вакуумного газойля менее 98,1 отн.%.

Наиболее близким к предлагаемой группе изобретений по первому варианту является способ приготовления катализатора для осуществления процесса гидроочистки нефтяного сырья, описанный в SU 1657227 А1, опубл. 23.06.1991. Способ получения катализатора заключается в осаждении гидроксида алюминия, пептизации его азотной кислотой, введении оксида молибдена из парамолибдата аммония, экструзии, сушки, прокаливании, пропитки раствором нитрата кобальта или никеля с последующими сушкой и прокаливанием.

Недостаток способа приготовления катализатора заключается в том, что он не обеспечивает достаточной гидрообессеривающей активности - степень гидрообессеривания менее 90 отн.%.

Наиболее близким к предлагаемой группе изобретений по второму варианту является способ приготовления катализатора для осуществления процесса гидроочистки углеводородного сырья, описанный в US 4094820, 13.06.1977. Способ приготовления катализатора заключается в диспергировании порошкообразного оксида молибдена в дистиллированной воде, затем добавлении карбоната кобальта при нагревании с образованием водной суспензии молибдата кобальта, смешении ее с гидроксидом алюминия - бемитом, выпаривании, формовании полученной массы методом экструзии с последующими просушиванием и прокаливанием.

К недостатку способа можно отнести то, что полученный катализатор имеет объем пор менее 0,5 см3/г, который может создавать диффузионные ограничения при движении молекул высокомолекулярного сырья и продуктов реакции внутри пор, что приведет к снижению активности данного катализатора в реакциях гидрообессеривания и деазотирования.

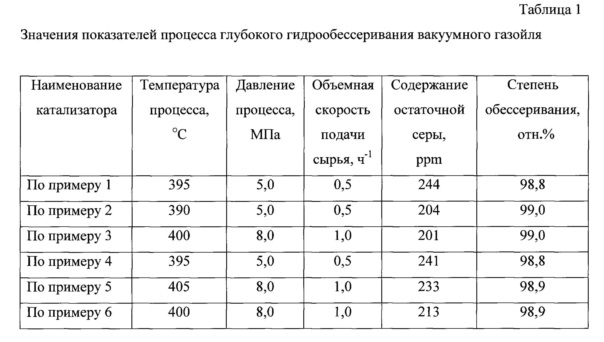

Техническая задача, решаемая заявленной группой изобретений, заключается в создании улучшенного катализатора глубокого гидрообессеривания вакуумного газойля и способов его приготовления, характеризующегося повышенной активностью в реакциях гидрогенолиза серосодержащих соединений, простотой и технологичностью способов приготовления катализатора, предусматривающих двухстадийное (вариант 1) либо одностадийное (вариант 2) введение активных оксидов металлов в состав катализатора, а также высокой стабильностью работы, характеризующейся скоростью подъема температуры эксплуатации катализатора для поддержания требуемых параметров не более 1,6°С в месяц.

Технический результат от реализации заявленной группы изобретений заключается в повышении каталитической активности в реакциях гидрообессеривания, протекающих в процессе гидрооблагораживания вакуумного газойля за счет использования катализатора с высокой внутренней поверхностью и большим объемом пор, при этом достигается высокая механическая прочность и пористая структура, обеспечивающие получение высокопроцентных катализаторов, при содержании остаточной серы в гидрогенизате не более 245 ppm и степени обессеривания не менее 98,8 отн.%.

Технический результат достигается тем, что катализатор глубокого гидрообессеривания вакуумного газойля, содержит оксид кобальта, оксид молибдена и носитель, состоящий из оксида алюминия, вносимого в виде мезопористого алюмосиликата, оксида алюминия в виде бемита, оксида алюминия, полученного предварительной обработкой гидроксида алюминия 1-5 мас.%-ным раствором азотной кислоты при температуре раствора 5-10°С, просушенного распылением в токе горячего воздуха, и оксида кремния, при следующем содержании компонентов, мас.%:

|

в том числе:

20-60 оксида алюминия в виде бемита,

20-40 оксида алюминия, полученного предварительной обработкой гидроксида алюминия 1-5 мас.%-ным раствором азотной кислоты при температуре раствора 5-10°С, просушенного распылением в токе горячего воздуха,

20-40 оксида алюминия в виде мезопористого алюмосиликата.

Полученный катализатор имеет объем пор 0,5-0,6 см3/г, удельную поверхность 210-250 м2/г и средний диаметр пор 9-11 нм, коэффициент механической прочности - 2,0-3,0 кг/мм.

Технический результат по способу достигается тем, что для получения катализатора по первому варианту последовательно смешивают 20-40 мас.% оксида алюминия, предварительно обработанного 1-5 мас.%-ным водным раствором азотной кислоты, сначала с 20-40 мас.% мезопористого алюмосиликата, а затем с 20-60 мас.% гидроксида алюминия в виде бемита, смесь суспендируют, пептизируют, вносят оксид молибдена, добавляют порообразующий агент - триэтиленгликоль, перемешивают до получения однородной массы, формуют гранулы экструзией, полученные экструдаты просушивают и прокаливают, прокаленный носитель пропитывают водным раствором нитрата кобальта, просушивают и прокаливают.

Технический результат по способу достигается тем, что для получения катализатора по второму варианту проводят последовательное смешивание 20-40 мас.% оксида алюминия, предварительно обработанного 1-5 мас.%-ным водным раствором азотной кислоты, сначала с 20-40 мас.% мезопористого алюмосиликата, а затем с 20-60 мас.% гидроксида алюминия в виде бемита, смесь суспендируют, пептизируют, вносят оксид молибдена, затем карбонат кобальта, добавляют порообразующий агент - триэтиленгликоль, перемешивают до получения однородной массы, формуют гранулы экструзией, полученные экструдаты просушивают и прокаливают.

Изобретение иллюстрируется следующими примерами.

Пример 1

Пример иллюстрирует способ приготовления алюмокобальтмолибденового катализатора на основе алюмомолибденового носителя по первому варианту. Для приготовления носителя используют оксид алюминия в виде 60 мас.% оксида алюминия в виде бемита, 20 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 1 мас.%-ным раствором азотной кислоты, 20 мас.% мезопористого алюмосиликата и 19,1 мас.% оксида молибдена.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 6,0, оксид молибдена (MoO3) - 18,0, оксид кремния (SiO2) - 6,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

19,0 г гидроксида алюминия, обработанного 1 мас.%-ным раствором азотной кислоты, и 18,8 г мезопористого алюмосиликата последовательно помещают в фарфоровую чашу, тщательно перемешивают, затем, продолжая перемешивание, добавляют 59,8 г бемита и суспендируют 78,1 мл дистиллированной воды. Затем приливают 5 мас.%-ный раствор HNO3, содержащий 2,3 мл HNO3 (65 мас.%) и 39,2 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, затем вносят 19,1 г оксида молибдена и продолжают перемешивание. Далее добавляют 2,9 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают 4 ч.

21,2 г нитрата кобальта растворяют в 44,7 мл дистиллированной воды и приливают к 76 г прокаленного носителя. Пропитку носителя ведут в течение 20 мин при перемешивании. Затем образец катализатора помещают в муфельную печь и сушат по ступенчатому режиму: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

В результате получают катализатор, имеющий объем пор 0,60 см3/г, коэффициент механической прочности 2,46 кг/мм, удельную поверхность 244 м2/г и средний диаметр пор 11 нм.

Пример 2

Пример иллюстрирует способ приготовления алюмокобальтмолибденового катализатора на основе алюмомолибденового носителя по первому варианту. Для приготовления носителя используют оксид алюминия в виде 40 мас.% оксида алюминия в виде бемита, 30 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 3 мас.%-ным раствором азотной кислоты, 30 мас.% мезопористого алюмосиликата и 22,6 мас.% оксида молибдена.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 7,0, оксид молибдена (MoO3) - 21,0, оксид кремния (SiO2) - 8,5, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

26,9 г гидроксида алюминия, обработанного 3 мас.%-ным раствором азотной кислоты, и 26,8 г мезопористого алюмосиликата последовательно помещают в фарфоровую чашу, тщательно перемешивают, затем, продолжая перемешивание, добавляют 37,8 г бемита и суспендируют 73,2 мл дистиллированной воды. Затем приливают 5 мас.%-ный раствор HNO3, содержащий 1,8 мл HNO3 (65 мас.%) и 30,7 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, затем вносят 22,6 г оксида молибдена и продолжают перемешивание. Далее добавляют 2,7 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают 4 ч.

24,7 г нитрата кобальта растворяют в 42,2 мл дистиллированной воды и приливают к 72,0 г прокаленного носителя. Пропитку носителя ведут в течение 20 мин при перемешивании. Затем образец катализатора помещают в муфельную печь и сушат по ступенчатому режиму: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

В результате получают катализатор, имеющий объем пор 0,58 см3/г, коэффициент механической прочности 2,67 кг/мм, удельную поверхность 231 м2/г и средний диаметр пор 10 нм.

Пример 3

Пример иллюстрирует способ приготовления алюмокобальтмолибденового катализатора на основе алюмомолибденового носителя по первому варианту. Для приготовления носителя используют оксид алюминия в виде 20 мас.% оксида алюминия в виде бемита, 40 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 5 мас.%-ным раствором азотной кислоты, 40 мас.% мезопористого алюмосиликата и 25,9 мас.% оксида молибдена.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 8,0, оксид молибдена (MoO3) - 24,0, оксид кремния (SiO2) - 11,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом. Янина, если выделенные значения правильные, то вопрос снят.

33,9 г гидроксида алюминия, обработанного 5 мас.% раствором азотной кислоты, и 33,7 г мезопористого алюмосиликата последовательно помещают в фарфоровую чашу, тщательно перемешивают, затем, продолжая перемешивание, добавляют 17,8 г бемита и суспендируют 68,4 мл дистиллированной воды. Затем приливают 5 мас.%-ный раствор HNO3, содержащий 1,3 мл HNO3 (65 мас.%) и 23,0 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, затем вносят 25,9 г оксида молибдена и продолжают перемешивание. Далее добавляют 2,6 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают 4 ч.

28,3 г нитрата кобальта растворяют в 39,7 мл дистиллированной воды и приливают к 68,0 г прокаленного носителя. Пропитку носителя ведут в течение 20 мин при перемешивании. Затем образец катализатора помещают в муфельную печь и сушат по ступенчатому режиму: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

В результате получают катализатор, имеющий объем пор 0,55 см3/г, коэффициент механической прочности 2,83 кг/мм, удельную поверхность 225 м2/г и средний диаметр пор 9 нм.

Пример 4

Пример иллюстрирует способ приготовления алюмокобальтмолибденового катализатора по второму варианту. Оксид алюминия (Al2O3) в катализатор вносят в виде 60 мас.% оксида алюминия в виде бемита, 20 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 1 мас.%-ным раствором азотной кислоты, и 20 мас.% мезопористого алюмосиликата.

Образец катализатора состава, мас.%: оксид кобальта (CoO) - 6,0, оксид молибдена (MoO3) - 18,0, оксид кремния (SiO2) - 6,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

19,0 г гидроксида алюминия, обработанного 1 мас.% раствором азотной кислоты, и 18,8 г мезопористого алюмосиликата последовательно помещают в фарфоровую чашу, тщательно перемешивают, затем, продолжая перемешивание, добавляют 59,8 г бемита и суспендируют 78,1 мл дистиллированной воды. Затем приливают 5 мас.%-ный раствор HNO3, содержащий 2,3 мл HNO3 (65 мас.%) и 39,2 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, затем вносят 18,0 г оксида молибдена и продолжают перемешивание. Далее в полученную смесь добавляют 8,0 г карбоната кобальта, продолжают перемешивание, а затем добавляют 2,9 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают 4 ч. При температуре 550°С выдерживают 4 ч.

В результате получают катализатор, имеющий объем пор 0,59 см3/г, коэффициент механической прочности 2,31 кг/мм, удельную поверхность 240 м2/г и средний диаметр пор 11 нм.

Пример 5

Пример иллюстрирует способ приготовления алюмокобальтмолибденового катализатора по второму варианту. Оксид алюминия (Al2O3) в катализатор вносят в виде 40 мас.% оксида алюминия в виде бемита, 30 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 3 мас.%-ным раствором азотной кислоты, и 30 мас.% мезопористого алюмосиликата.

Образец катализатора состава, мас.%: оксид кобальта (CoO) - 7,0, оксид молибдена (MoO3) - 21,0, оксид кремния (SiO2) - 8,5, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

26,9 г гидроксида алюминия, обработанного 3 мас.%-ным раствором азотной кислоты, и 26,8 г мезопористого алюмосиликата последовательно помещают в фарфоровую чашу, тщательно перемешивают, затем, продолжая перемешивание, добавляют 37,8 г бемита и суспендируют 73,2 мл дистиллированной воды. Затем приливают 5 мас.%-ный раствор HNO3, содержащий 1,8 мл HNO3 (65 мас.%) и 30,7 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, затем вносят 21,0 г оксида молибдена и продолжают перемешивание. Далее в полученную смесь добавляют 9,3 г карбоната кобальта, продолжают перемешивание, а затем добавляют 2,7 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают 4 ч.

В результате получают катализатор, имеющий объем пор 0,57 см3/г, коэффициент механической прочности 2,51 кг/мм, удельную поверхность 236 м2/г и средний диаметр пор 10 нм.

Пример 6

Пример иллюстрирует способ приготовления алюмокобальтмолибденового катализатора по второму варианту. Оксид алюминия (Al2O3) в катализатор вносят в виде 20 мас.% бемита, 40 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 5 мас.%-ным раствором азотной кислоты, и 40 мас.% мезопористого алюмосиликата.

Образец катализатора, содержащий, мас.%: оксид кобальта (CoO) - 8,0, оксид молибдена (MoO3) - 24,0, оксид кремния (SiO2) - 11,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

33,9 г гидроксида алюминия, обработанного 5 мас.% раствором азотной кислоты, и 33,7 г мезопористого алюмосиликата последовательно помещают в фарфоровую чашу, тщательно перемешивают, затем, продолжая перемешивание, добавляют 17,8 г бемита и суспендируют 68,4 мл дистиллированной воды. Затем приливают 5%-ный раствор HNO3, содержащий 1,3 мл HNO3 (65 мас.%) и 23,0 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, затем вносят 24,0 г оксида молибдена и продолжают перемешивание. Далее в полученную смесь добавляют 10,7 г карбоната кобальта, продолжают перемешивание, а затем добавляют 2,6 мл порообразующего агента - триэтиленгликоля и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают катализатор, имеющий объем пор 0,55 см3/г, коэффициент механической прочности 2,70 кг/мм, удельную поверхность 228 м2/г и средний диаметр пор 9 нм.

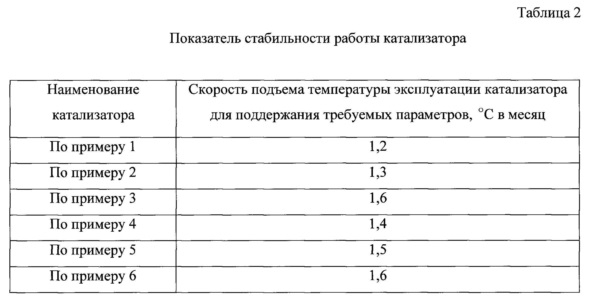

Эффективность работы катализатора глубокого гидрообессеривания вакуумного газойля оценивалась в процессе гидрооблагораживания вакуумного газойля, содержащего 2,03 мас.% серы, путем пропускания водородсодержащего газа и сырья с объемным соотношением водорода к сырью 600:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 0,5 или 1,0 ч-1 при температурах 390-405°С под давлением 5,0 МПа или 8,0 МПа, по содержанию остаточной серы в стабильном гидрогенизате.

Перед проведением процесса глубокого гидрообессеривания катализатор сульфидируют диметилдисульфидом в токе водорода при температуре 300°С.

Результаты процесса гидрообессеривания вакуумного газойля, проведенного с использованием образцов катализатора, соответствующих изобретению, представлены в таблице 1.

Из данных таблицы 1 следует, что заявляемый катализатор глубокого гидрообессеривания вакуумного газойля, приготовленный заявленными способами, обеспечивает получение гидроочищенного вакуумного газойля с содержанием остаточной серы не более 244 ppm со степенью обессеривания не менее 98,8 отн.%.

Данные по стабильности работы заявленного катализатора за межрегенерационный цикл в условиях его лабораторной эксплуатации, приведены в таблице 2.

Из данных таблицы 2 следует, что заявляемый катализатор глубокого гидрообессеривания вакуумного газойля, приготовленный заявленными способами, обеспечивает скорость подъема температуры его эксплуатации для поддержания требуемых параметров не более 1,6°С в месяц, что гарантирует стабильность работы катализатора.