Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к технике диспергирования жидкотекучих сред, в частности вязкотекучих шликерных материалов, при их истечении из сопла в капельном режиме, и может быть использовано в атомной технике, порошковой металлургии, химической, пищевой и других отраслях промышленности в процессах получения гранул.

В промышленности для разбрызгивания жидких систем применяют центробежные и вибрационные устройства диспергирования (Холин Б.Г. "Центробежные и вибрационные грануляторы плавав и распылители жидкости. М.: Машиностроение, 1977). Гранулирование материала из вязкотекучих шликерных систем является сложной задачей, прежде всего из-за забивания выходных отверстий диспергирующих устройств твердыми частицами шликерных систем. Кроме того, вследствие седиментации частиц состав и количественное содержание твердой фазы в гранулируемых жидких материалах шликера может колебаться в широком диапазоне, что вызывает значительные колебания величины вязкости этих материалов, а это, в свою очередь, влияет на равномерность грансостава готового продукта, требования к которому постоянно повышаются. В настоящее время существует проблема получения монодисперсных микросфер с хорошей сферичностью из вязкотекучих шликерных масс. Это особенно актуально для микросферичного ядерного топлива, лекарств и других материалов, получение которых связано с гранулированием седиментирующих шликерных масс.

Известно устройство для грануляции жидких материалов, содержащее установленный с возможностью вращения корпус с перфорированным рабочим элементом, центральный патрубок для ввода жидкого материала, вибровозбудитель, выполненный в виде вертикального сильфона, закрытого с двух сторон пластинами, одна из которых связана с жестким упором, а другая посредством центрального штока с электродинамическим приводом колебательного движения (патент РФ №2108145, МПК B01J 2/02 (1995.01), опубл. 10.04.1998). Этому устройству присущи недостатки, характерные для центробежных устройств грануляции, - низкая равномерность грансостава готового продукта. Центробежные устройства, обладая высокой производительностью, не позволяют получать гранулы одинакового размера с хорошей их сферичностью.

Эта проблема в какой-то мере решается в вибрационных грануляторах, например, путем импульсной циклической подачи жидкости к отверстиям сопел диспергирующих устройств (патент РФ №1820865, МПК B01J 2/02, опубл. 07.06.1993), либо наложением пилообразных колебаний на истекающую струю гранулируемого материала (авторское свидетельство СССР №389826, МПК B01J 2/02, опубл. 25.03.1975). Однако эти устройства пригодны для получения равномерных капель только из вязких не седиментирующих жидких систем.

Известно устройство для грануляции жидких седиментирующих шликерных систем, содержащее обогреваемый корпус с дном, в котором размещено отверстие для подачи гранулируемой массы, крышкой и патрубком для подачи гранулируемой массы, вибрирующим отсекателем гранулируемой массы, расположенным ниже дна обогреваемого корпуса и снабженным клапаном, капиллярами, винтообразными лопастями и активаторами с коническими отверстиями, причем конические отверстия с расширением конусов вверх и вниз выполнены поочередно. Отсекатель гранулируемой массы может быть выполнен в виде поршня или пластины, а винтообразные лопасти и активаторы расположены на периферии его поверхности (патент РФ №2094111, МПК B01J 2/02 (1995.01), опубл. 27.10.1997).

Недостатком этого устройства является то, что оно не позволяет получать гранулы с хорошей сферичностью. По существу, описанное выше устройство касается не получения гранул, а получение капель одинакового размера. Следует учитывать тот факт, что попадая в формирующую среду (воздух или жидкость) грануляционной колонны, гранулы могут либо деформироваться, либо сливаться и слипаться друг с другом, что приводит к искажению сферичности и разбросу по диаметру гранул.

Известен вибрационный гранулятор, содержащий корпус с перфорированным днищем, привод с тремя вибровозбудителями и регулирующий орган, включающий более десятка датчиков и других электрических устройств (патент РФ №1719047, МПК B01J 2/02, опубл. 15.03.1992). В этом устройстве за счет использования алгоритма управления амплитудой крутильных колебаний днища пропорционально вязкости гранулируемого плава получают высокий выход капель одинакового размера. Помимо сложности конструкции, обусловленной использованием многочисленных датчиков и элементов регулирования, этому устройству присущи недостатки предыдущего - он не позволяет получать гранулы с хорошей сферичностью.

Известно устройство для гранулирования расплавов, содержащее сосуд с перфорированным дном для формирования гранул, патрубок для подачи жидкого материала, размещенный в сосуде элемент, выполненный из двух вертикальных коаксиально размещенных сильфонов и подсоединенной к ним пластины, совершающий возвратно-поступательные движения, и привод вибрационного движения (патент РФ №1722560, МПК B01J 2/02, опубл.30.03.1992). В этом устройстве колебания пластины передаются жидкости, что приводит к возбуждению в расплаве волн сжатия-разряжения, которые обеспечивают истечение жидкости через перфорированное днище и формирование капель (гранул).

Недостатком этого устройства, взятого в качестве прототипа, является то, что оно не позволяет получать гранулы одинакового размера с высокой степенью сферичности из жидких вязкотекучих шликерных материалов, склонных к седиментации. Шликерные материалы, представляющие собой взвесь твердых частиц (например, окислов, карбидов, нитридов металлов) в термопластичном пластификаторе (парафин, воск и пр.), склонны к седиментации вследствие осаждения частиц твердой фазы. Это приводит к засорению отверстий диспергирующего устройства частицами шликерной системы, а также - к изменению вязкости гранулируемого, что приводит к искажению сферичности гранул, большой дисперсии капель по размеру.

Решаемая задача и достигаемый при использовании изобретения технический результат - получение однородных по величине гранул с высокой степенью сферичности из жидких вязкотекучих шликерных материалов, склонных к седиментации.

Поставленная задача решается тем, что в устройстве для получения сферических частиц из жидких вязкотекучих материалов, включающем камеру диспергатора, снабженную патрубком для подачи рабочей жидкости и отверстиями для ее истечения, и размещенный в камере элемент возвратно-поступательного движения, связанный с приводом вибрационного движения, согласно изобретению в качестве элемента возвратно-поступательные движения в камере коаксиально с зазором размещен плунжер, отверстия для истечения рабочей жидкости выполнены в боковой стенке камеры, на уровне упомянутых отверстий, камера диспергатора снабжена охватывающей ее емкостью с дисперсионной жидкостью, в которой соосно отверстиям выполнены сопла, при этом камера диспергатора и емкость с дисперсионной жидкостью соединены между собой капиллярными трубками, для чего один конец каждой трубки установлен в отверстии камеры диспергатора, а другой - с зазором в соответствующем сопле емкости с дисперсионной жидкостью.

В частных случаях осуществления изобретения:

- устройство снабжено сепаратором-холодильником для сбора гранул и дисперсионной жидкости;

- камера диспергатора снабжена сливным патрубком, установленным ниже патрубка для подачи рабочей жидкости;

- камера диспергатора снабжена патрубком с заглушкой, установленным ниже сливного патрубка;

- величина зазора h между камерой диспергатора и плунжером составляет 6d≤h≥4d, где d - диаметр отверстия капиллярной трубки;

- длина плунжера L составляет L≥10d, где d - диаметр отверстия капиллярной трубки;

- емкость с дисперсионной жидкостью выполнена в виде тороида.

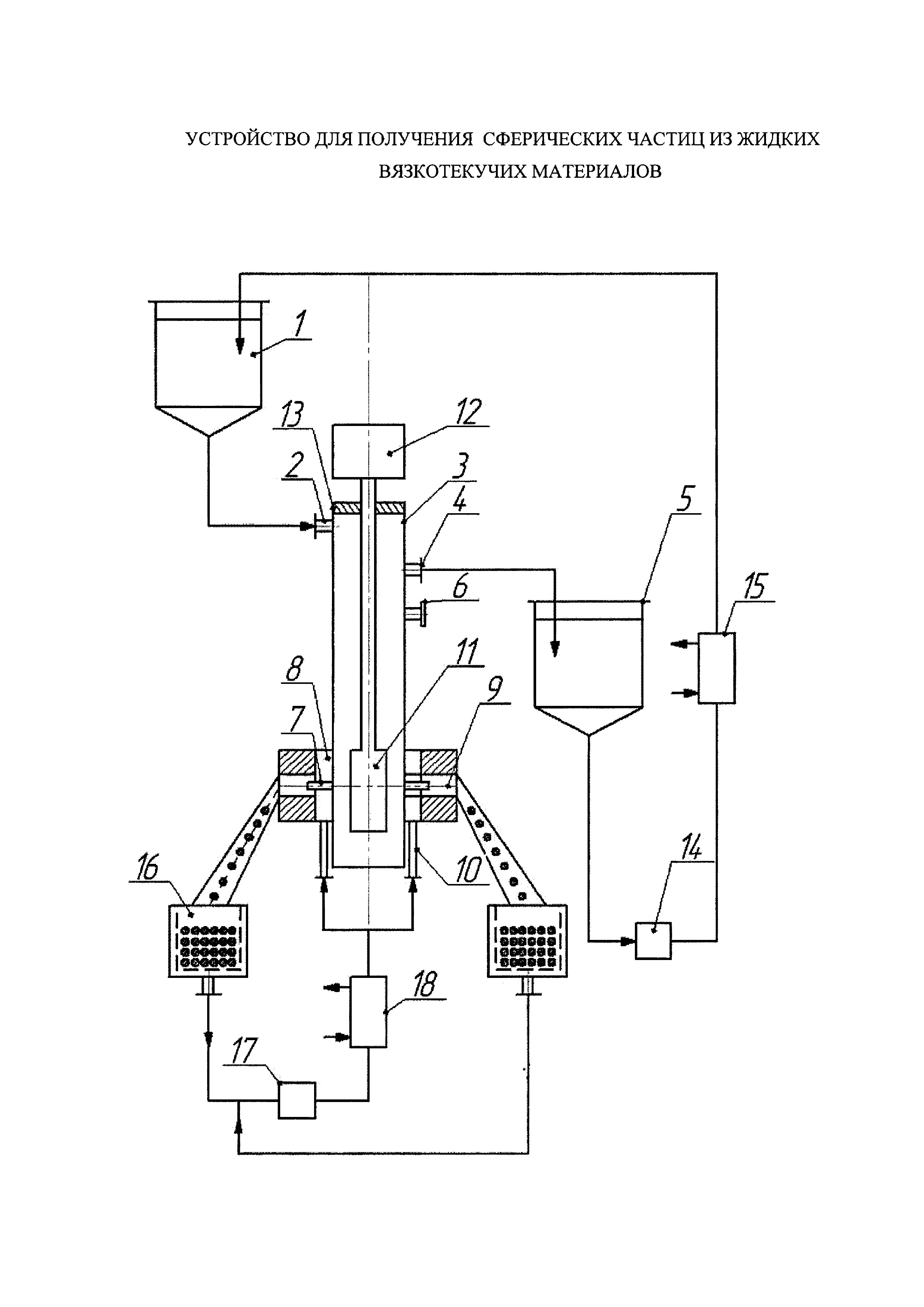

Сущность изобретения поясняется чертежом, на котором изображена схема устройства для получения сферических частиц из жидких вязкотекучих шликерных материалов.

Устройство содержит емкость с рабочей (диспергируемой) жидкостью (1), соединенную посредством патрубка (2) с камерой диспергатора (3). Ниже входного патрубка на камере диспергатора установлен сливной патрубок (4) для поддержания постоянного уровня жидкости. Этот патрубок соединен со сливной емкостью (5). Для изменения уровня жидкости в камере диспергатора ниже входного патрубка (2) расположен патрубок с заглушкой (6). В нижней части камеры диспергатора на уровне отверстий камеры перпендикулярно ее оси в одной плоскости установлены капиллярные трубки (7) одинакового диаметра и длины. Формирующий узел выполнен в виде охватывающей камеру диспергатора емкости (8) с дисперсионной жидкостью с выполненными в ней с соплами (9), в которых с зазором размещены капиллярные трубки (7), которые соединяют емкость (8) с камерой диспергатора (3). В нижней части емкости (8) размещены патрубки (10) для подачи дисперсионной жидкости в емкость (8). Внутри камеры диспергатора (3) размещен плунжер (11), жестко соединенный с приводом (12) возвратно-поступательного движения, в качестве которого может быть использован электродинамический вибратор. Центровка плунжера (11) обеспечивается втулкой (13), установленной в верхней части камеры диспергатора (3). Сливная емкость (5) в нижней части подсоединена к насосу (14), который через теплообменник (15) возвращает термопластичный шликер в емкость с рабочей жидкостью. Устройство содержит сепаратор (16) для отделения потока сформированных гранул от дисперсионной жидкости, а также насос (17) для ее возвращения через теплообменник (18) в охватывающую емкость (8).

Устройство работает следующим образом.

Диспергируемая рабочая жидкость из емкости (1) самотеком подается в камеру диспергатора (3), в которой по центру с зазором размещен плунжер (11), соединенный с вибратором (12). Уровень жидкости в камере (2) поддерживается постоянным за счет перелива излишка жидкости через сливной патрубок (4) в бак (5), откуда насосом (14) через теплообменник (15) подается обратно в напорную емкость. В результате периодических колебаний плунжера (11) из капиллярных трубок (7) и сопел (9) начинают выходить капли жидкости, увлекаемые потоком дисперсионной жидкости в сепаратор-холодильник (16). Насос (14) обеспечивает заполнение камеры (3) диспергируемой жидкостью (шликером) и ее циркуляцию в замкнутом контуре. Для получения капель одинакового размера и обеспечения их хорошей сферичности расход дисперсионной жидкости через сопла (9) устанавливают таким образом, чтобы обеспечивать их устойчивый отрыв от торца капилляров (7).

Плунжер (11), соединенный с виброприводом (12), вызывает в камере диспергатора пульсацию в струе рабочей жидкости, вытекающей из отверстий капиллярных трубок (7). Частоту вибратора подбирают таким образом, чтобы частота пульсаций рабочей жидкости совпадала с собственной резонансной частотой струи рабочей жидкости. При равенстве этих частот в соответствии с законом Релея происходит резонансный распад струи рабочей жидкости на капли (гранулы) одинакового размера. Капли рабочей жидкости (шликера), увлекаемые потоком дисперсионной жидкости, попадают из сопел (9) охватывающей емкости (8) в сепаратор (16). Кроме того, колебания плунжера в камере диспергатора приводят к перемешиванию рабочей жидкости, что препятствует процессу седиментации (осаждению) твердых частиц в шликере. Это перемешивание и термостатирование рабочей жидкости обеспечивает постоянство ее вязкости и, тем самым, способствует получению гранул одинакового размера и хорошей их сферичности. Размер капель диспергируемой жидкости можно изменить путем изменения ее уровня в камере, частоты и амплитуды колебаний плунжера и диаметра капиллярных трубок.

Устройство было реализовано для грануляции термопластичного вязкотекучего шликера различного состава.

Пример 1

Устройство имело 4 капилляра с диаметром отверстия 0.75 мм. В качестве жидкости для грануляции применяли вязкотекучий термопластичный шликер на основе порошка карбида циркония и парафина (20,5 мас.%) при температуре 75+/-5°С. Для приготовления шликера применяли порошок карбида циркония размером ≤ 50 мкм. Уровень шликера в камере диспергатора составлял 150+/-1,0 мм. В качестве дисперсионной жидкости, в которую направляли поток капель шликера, использовали глицерин при температуре 20+/-5°С. Зазор между колеблющимся плунжером и внутренней стенкой камеры диспергатора выбирали равным 3,0 мм. Частоту вибратора устанавливали равной 12 Гц, а амплитуду - 1.5 мм. Средний диаметр получаемых гранул составил 1.0+/-0,05 мм при выходе годного 99,1% (процент гранул указанного размера) и коэффициенте несферичности (Dmax/Dmin - отношение максимального к минимальному диаметру сферической гранулы) равном 1,02+/-0,01.

Пример 2

Устройство имело 10 капилляров с диаметром отверстия 1.5 мм. Для грануляции применяли термопластичный шликер на основе порошка диоксида циркония со средним размером частиц 3 мкм и пластификатора: воск - 10 мас.%, парафин - 80 мас.% при температуре 78+/-1,0°С. Уровень шликера в камере диспергатора составлял 150+/-1,0 мм. В качестве дисперсионной жидкости, как и в примере 1, использовали глицерин. Зазор между колеблющимся плунжером и внутренней стенкой камеры диспергатора устанавливали равным 3,0 мм. Диаметр получаемых гранул составлял - 1,75+/-0,05 мм при расходе через один капилляр 1,92 г/мин. Выход годного составил 98,3% при частоте вибрации 12 Гц и амплитуде - 1,5 мм и коэффициенте несферичности 1,03+/-0,01.

Пример 3

Устройство имело 15 капилляров с диаметром отверстия 2.0 мм. Применяли термопластичный шликер на основе порошка оксида алюминия со средним размером частиц 2,5 мкм и пластификатора: воск - 15 мас.%, парафин - 75 мас.%, церезин - 5 мас.%, алеиновая кислота - 5 мас.% при температуре 75+/-1,0°С. Уровень шликера в камере диспергатора составлял 170+/-1,0 мм. Зазор между колеблющимся плунжером и внутренней стенкой камеры был как в примере 1 и 2. При частоте вибрации 9 Гц и амплитуде 1,8 мм и коэффициенте несферичности 1,04+/-0,01 получали гранулы размером- 2,2+/-0,05 мм с расходом через один капилляр 2,6 г/мин. Выход годного составлял 98,5%.

Предложенное устройство позволяет осуществить резонансный распад струи, благодаря чему получают 98-99% гранул одинакового размера (1,5-3,0 +/0,05 мм) с хорошей сферичностью (Dmax/Dmin≤1,04) из жидких вязкотекучих шликерных седиментирующих материалов. Таким образом, предлагаемое устройство обладает существенно более широкими возможностями, чем известные технические решения.