Результат интеллектуальной деятельности: СПОСОБ И ОСНАСТКА ДЛЯ ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ СУПЕРСПЛАВОВ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к способу осаждения из паровой фазы защитного покрытия, в данном случае на основе алюминия, на металлическую деталь. В частности, речь идет о нанесении такого покрытия на детали турбомашин, подвижные лопатки или лопатки статора газотурбинного двигателя.

УРОВЕНЬ ТЕХНИКИ

Газотурбинный двигатель, такой как используемый для создания тяги в области авиации, должен желательно работать при как можно более высокой температуре входящего в турбины рабочего газа, поскольку от этого зависит энергетический кпд. С этой целью подбирают материалы, способные выдержать эти условия функционирования, и стенки обдуваемых горячими газами деталей - сопловой направляющий аппарат или подвижные лопатки турбины - соответственно снабжают внутренними средствами охлаждения. Кроме того, вследствие их металлического строения из суперсплава на основе никеля или кобальта возникает также необходимость предохранить их от эрозии и коррозии, порождаемых составляющими рабочего газа при этих температурах.

Известным средством для обеспечения защиты этих деталей является нанесение металлического покрытия, предпочтительно на основе алюминия, на поверхности, подверженные агрессивному воздействию газов. Алюминий связывается с подложкой за счет взаимной диффузии металлов и образует на поверхности защитный слой оксида. Толщина покрытия составляет порядка нескольких десятков микронов.

Предлагаемое изобретение относится к известному самому по себе методу осаждения алюминия из паровой фазы или же так называемому алитированию осаждением из паровой фазы. Согласно этому способу помещают обрабатываемые детали в полугерметичную камеру, в которой создают атмосферу из смеси инертного или восстановительного газа, например аргона или водорода, и активного газа, содержащего галогенид алюминия. При температуре реакции между 900°С и 1150°С галогенид разлагается на поверхности детали на газообразный галоген и на алюминий, который диффундирует в металл.

Галогенид получают путем помещения в камеру вместе с обрабатываемыми деталями карбюризатора-донора металлического алюминия или металлического сплава алюминия с одним или несколькими металлическими составляющими, в данном случае хромом, материала, образующего подлежащие защите детали, в присутствии гранул соединения галогена, хлора или фтора, которые образуют активатор. Осуществляется принудительная циркуляция инертного газа по активатору при температуре, обеспечивающей возгонку галогена, который захватывается на доноре и вступает с ним в реакцию, образуя галогенид металла, имеющий при этой температуре парообразный вид.

Активатор, который должен быть газообразным при температуре нанесения покрытия и не давать загрязнителей, выбирают обычно из числа таких продуктов, как хлорид аммония, фторид аммония или гидродифторид аммония. В присутствии водорода или в среде нейтрального газа и при высокой температуре эти молекулы распадаются на аммиак и галоген. Температура испарения зависит от природы выбранной галогенидной соли. Например, она составляет 340°С для хлорида аммония. Активатор используется лишь для абсолютно надежной транспортировки галоидоводородной кислоты в реактор, в котором должно быть нанесено покрытие, то есть в полугерметичную коробку. Катион, соединенный с этим галогеном (здесь - аммоний), по своим последствиям не пригоден к реакции.

Сразу же при контактировании с металлической алитируемой подложкой галогенид разлагается, обеспечивая осаждение алюминия. В ходе алитирования устанавливается циклический процесс осаждения алюминия, непрерывно продолжающийся до тех пор, пока активность по алюминию поверхности подложки не уровняется с привнесенной карбюризатором. Повторно образуется газообразный галоген. Полученное покрытие служит в итоге промежуточным слоем между металлической подложкой и теплозащитным барьером этой подложки, на которую он нанесен. Покрытие позволяет, таким образом, улучшить сцепление теплового барьера на подложке, равно как и способность последней сохранять эксплуатационные характеристики в случае деградации теплового барьера.

Однако промышленное осуществление способа сопряжено с высокими издержками, в частности, по причине незначительного срока службы оснастки и времени подготовки.

Оборудование согласно предыдущему уровню техники содержит коробки округлой формы, которые устанавливают вместе с распорными элементами из графита на цилиндрический корпус. Этот корпус помещают в печь для обработки в восстановительной или нейтральной атмосфере. Общепринято, что для получения достаточной толщины осадка на деталях донор алюминия должен быть расположен вертикально в корзинах между обрабатываемыми деталями.

Это решение обладает рядом недостатков.

Распорные элементы и корзины занимают значительное пространство, снижая полезный объем для размещения деталей и делая оснастку сложной из-за направляющих, сварных элементов, механических креплений и сопутствующего их суммарного веса.

Получается так, что, например, в случае контакта или слипания с оснасткой они становятся причиной дефектов в деталях, которые делают их непригодными.

Поскольку оснастка подвергается такой же обработке, как и детали, то она деформируется, снижая продолжительность срока ее службы. Деформации могут привести к утечкам алитирующей атмосферы, вызывающим получение деталей с отложениями, отклоняющимися от заданных допусков.

Значительная поверхность оснастки означает паразитные отложения, которые приводят к большим расходам донора. При этом быстро снижается кпд процесса, если устройство дополнительно не загружать донором.

Заявитель представил вариант способа этого типа в патенте ЕР-В-068 950, согласно которому донор находится в виде тонкого листа, располагаемого, например, концентрическими цилиндрами, так что каждая из покрываемых поверхностей располагается напротив листа или участка листа, поверхность которого имеет тот же порядок величины.

Согласно другому варианту, описанному в ЕР-В-349 420, также представленному Заявителем, обработка осуществляется в коробке с подстилающим слоем донора, при этом газ вводится снизу подстилающего слоя, которая расположена на решетке.

ОБЪЕКТ ИЗОБРЕТЕНИЯ

Заявитель поставил своей задачей улучшить способ, снизив влияние на него оснастки и увеличив полезный объем для размещения дополнительных деталей внутри коробок. В частности, Заявитель попытался уменьшить поверхность оснастки относительно поверхности деталей, количество и вес оборудования.

Способ согласно изобретению осаждения из паровой фазы металлического покрытия на деталях из жаропрочных сплавов, включающий помещение деталей в камеру в присутствии гранул донора металла и активатора, способных вместе образовать галогенид металла, с нагревом камеры в атмосфере нейтрального или восстановительного газа до температуры реакции образовавшегося галогенида металла со сплавом деталей, отличается тем, что располагают подстилающий слой указанных гранул на дне по меньшей мере одной коробки, затем помещают на подстилающий слой гранул опору деталей, причем эта опора содержит поддерживающие колонки, удерживающие детали на расстоянии от подстилающего слоя гранул, и тем, что газ вводят в коробку, когда она закрыта, со стороны сверху подстилающего слоя гранул.

За счет изменения положения донора устраняются напряжения, связанные с опорами для деталей. Гранулы донора располагают в виде слоя на дне коробки, а гранулы активатора располагают на гранулах донора.

Решение является выгодным, поскольку оно позволяет, в частности:

- увеличить плотность деталей в печи во время обработки,

- не повышать расход донора, несмотря на большее число деталей за одну операцию,

- улучшить кпд способа, используя предпочтительно горизонтальные плоскости для укладки деталей, и формировать герметичные перегородки, также снижаются утечки,

- снизить стоимость оснастки и оборудования в расчете на одну деталь и снизить, в целом, потребность в них,

- разработать более простую оснастку и с более продолжительным сроком службы,

- сократить длительность цикла за счет снижения операций по подготовке садок.

По сравнению с решением согласно уровню техники с использованием корзин, было установлено, что при алитировании из паровой фазы, начинающемся с газа, который перемещается в камеру, газ быстрее заполнял весь объем коробки. Кроме того, без корзины и вертикального разделения газ может также циркулировать намного проще. К тому же, алюминий проще оседает в объеме, уже занятом деталями. Наконец, значительно увеличивается свободная поверхность, с донором на дне коробки, без барьеров; отсутствуют барьеры и создающие помехи элементы между донором и деталями.

Для сравнения с решением согласно ЕР-В-349 420, возможность, согласно изобретению, подавать газ одновременно сбоку, непосредственно сверху подстилающего слоя донора и через крышку позволяет идеально продуть коробки до 350 градусов и устранить соответственно любые следы кислорода. Наоборот, введение аргона снизу вызывает проблему загрязнения деталей продувкой пыли. Кроме того, было установлено, что каналы под донором имели тенденцию к закупориванию. Наконец, способность к алитированию не является оптимальной из-за местоположения активатора относительно подачи газа.

Предпочтительно, детали помещают в по меньшей мере две установленные одна поверх другой коробки, при этом дно верхней коробки образует крышку нижней коробки, которая содержит центральную колонку опоры верхней коробки, а на верхней коробке расположена крышка.

Изобретение относится также к оснастке (приспособлению) для осуществления способа. Оснастка включает в себя по меньшей мере одну первую и одну вторую металлические коробки с плоским днищем, причем каждая коробка имеет округлую форму и содержит центральную колонку, образующую опору, а также трубку, заходящую внутрь ее боковой стенки, и по меньшей мере одну опору для деталей, содержащую поддерживающие колонки и крышку, закрывающую верхнюю коробку. Более конкретно, верхний край коробок предназначен принимать днище коробки, которая размещена сверху.

Предпочтительно, центральная колонка упомянутой по меньшей мере одной первой коробки имеет трубчатую форму, полость которой на выходе образует центральное отверстие под днищем коробки, а центральная колонка упомянутой по меньшей мере одной второй центральной коробки имеет верхнюю форму, обеспечивающую контакт с внутренней частью края центрального отверстия днища первой коробки, когда она помещена сверху.

При вставке одной в другую индивидуальных центральных колонок каждой коробки выстраивается общая центральная колонка, которая воспринимает вес загрузки для каждой коробки по центру ее днища и которая служит, кроме того, центральной конструкцией, придающей жесткость штабелированной укладке коробок.

Коробки содержат приспособленную к деталям опору. Согласно одному применению, опора имеет плиту, которая параллельна днищу коробки и снабжена отверстиями для укладки деталей. Предпочтительно, опора содержит не более одной поддерживающей плиту колонки на пять отверстий для укладки деталей. Таким образом, устройство позволяет получить высокую плотность обрабатываемых деталей в коробке без помех циркуляции газа для осаждения слоя алюминия. Применение состоит, например, в обработке подвижных лопаток турбины или внутренних рубашек пустотелых лопаток турбомашины.

Согласно другому применению, коробки содержат индивидуальные опоры для сопловых направляющих аппаратов турбины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества будут выявлены из нижеследующего описания неограничивающего варианта реализации изобретения со ссылкой на прилагаемые чертежи, на которых показаны:

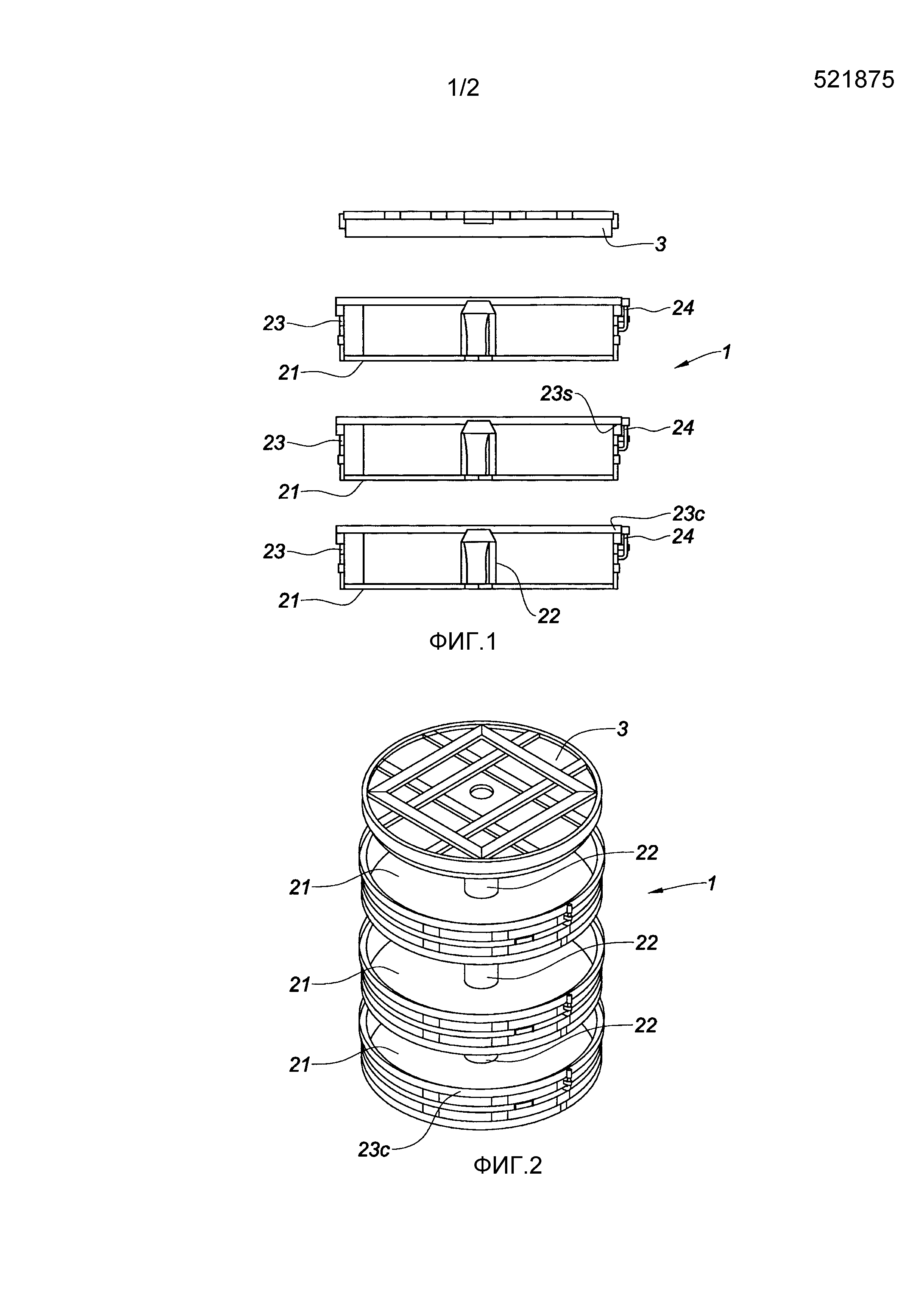

Фиг. 1 - изображение, в поперечном разрезе, оснастки, содержащей три коробки и крышку перед сборкой их друг с другом;

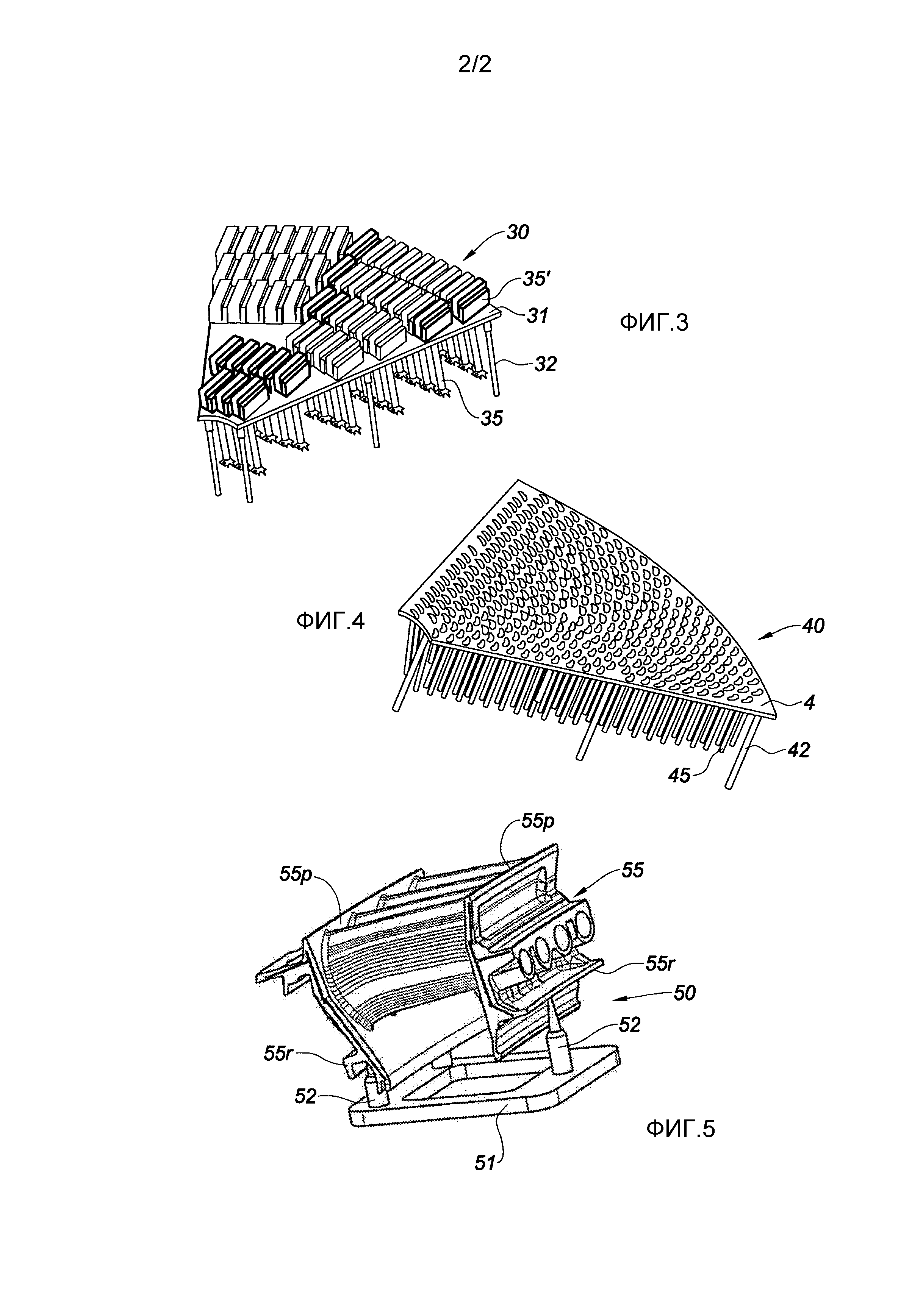

Фиг. 2 - изображение в перспективе оснастки с фиг. 1;

Фиг. 3 - изображение сектора опоры для подвижных лопаток турбины;

Фиг. 4 - изображение сектора опоры для рубашек лопаток охлаждаемого соплового аппарата;

Фиг. 5 - изображение опоры для сектора соплового аппарата турбины.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА РЕАЛИЗАЦИИ

Химико-термическая обработка алитированием состоит в том, чтобы поверхностно обогатить алюминием поверхность детали с целью улучшения стойкости к окислению в горячем состоянии, вплоть до 1100°С, стойкости против коррозии, в данном случае при одновременном присутствии кислорода, серы в связи с керосином и/или хлорида натрия в связи с солевыми брызгами, и зону, в которой случаются явления окисления/коррозии, вызванные температурой газов сгорания.

На фигурах 1 и 2 показан пример реализации оснастки согласно изобретению. Оно содержит комплект из трех коробок 2, которые в данном случае подготовлены для установки одни поверх других. Каждая коробка имеет округлую форму с плитой 21, образованной пластиной, усиленной таким образом, чтобы она могла поддерживать подстилающий слой, образованный гранулами (зернами) донора и активатора, а также обрабатываемые детали. Плита 21 содержит здесь округлое отверстие в центре с пустотелой центральной колонкой 22, вставленной в это отверстие и образующей опору. Колонка имеет назначение удерживать днище и не допустить его деформации. Коробка содержит боковую стенку 23 той же высоты, что и колонка 22. Эта стенка усилена по периферии ребрами жесткости. Трубка 24 расположена на стенке 23 и заходит в коробку. Она служит для подачи в коробку нейтрального газа, такого как аргон, или восстановителя. Верхний край 23s стенки 23 снабжен периферийным центрующим листом 23с. Крышка 3 закрывает верхнюю коробку.

Для сборки оснастки помещают среднюю коробку на нижнюю коробку, при этом днище опирается на край нижней коробки внутри центрующего периферийного листа 23с и на колонку 22 в центре, при этом ее верхняя усеченно-коническая форма обеспечивает контакт с краем центрального отверстия коробки, которая установлена сверху. Верхнюю коробку аналогичным образом помещают на среднюю коробку. Вертикальные усилия передаются вдоль боковых стенок краями коробок и центральными колонками.

Для загрузки коробок предусмотрены опоры, приспособленные к обрабатываемым деталям. На фиг. 3 представлен сектор опоры 30 для подвижных лопаток 35. Хвостовики лопаток закрыты масками 35', которые выполняют функцию собственно воспрепятствовать алитированию этого участка деталей. Действительно, желательно избежать обработки этого участка. Так что лопатки подвешивают головкой вниз на плите 31 опоры, при этом число и расположение приемных гнезд определяются так, чтобы иметь максимальную загрузку, учитывая габариты деталей и необходимость избежать их контакта. В отличие от оснастки согласно уровню техники, отсутствуют напряжения, связанные с положением обрабатываемых деталей относительно донора, так как он расположен под деталями, а не между ними. Высота колонок 32 опоры соответствует высоте боковых стенок 23 коробок и необходимости поддерживать достаточное пространство относительно днища, чтобы избежать контакта между донором и деталями. Например, плита 31 опоры 30 охватывает сектор в 60 градусов в нижнем кольцевом объеме коробки 2, причем плита может принять пятьдесят семь лопаток 35, и для обеспечения ей устойчивого основания достаточно всего девяти распределенных по поверхности колонок 32. Чтобы загрузить коробку 2, начинают с того, что на днище коробки 2 укладывают слой гранул донора, затем слой гранул активатора. Лопатки располагают в секторах опоры 30. Вслед за этим загруженные опоры помещают в коробку 2. Фактически, подстилающий слой гранул донора используется в качестве всегда плоского балласта, на который опоры устанавливаются очень устойчиво, без риска потери равновесия и возможного последующего контакта между деталями. Аналогичным образом действуют в отношении других коробок, затем помещают крышку на весь комплект из трех загруженных коробок и помещают загруженную оснастку в печь для обработки. Для обработки продувают индивидуально закрытые камеры, которые составляют коробки и запорная плита; затем приступают к постепенному нагреву камер, продуваемых газом аргоном, например, подводимым по трубкам 24, до 350 градусов. При этой температуре продувку прекращают.

На фиг. 4 показан сектор опоры 40 для внутренних рубашек 45 сопловых аппаратов, которые описаны, например, в заявке на патент FR 2921937 на имя Заявителя. В отличие от подвижных лопаток, эта деталь может обрабатываться по всей ее поверхности и не требует маскирования. Как видно на фигуре, это обстоятельство позволяет поместить на опоре 40 большее число деталей. Опора содержит плиту 41 с отверстиями под индивидуальные гнезда для рубашек 45, которые таким образом подвешиваются и удерживаются за их ободок с одного конца. Высота колонок 42 определяется, как и прежде, в зависимости от слоя, образованного гранулами донора и активатора, расположенными на дне коробки. В этом примере плита 41 опоры 40 может принять триста тридцать три рубашки 45 соплового аппарата всего лишь с семью колонками 42 для его опоры.

На фиг. 5 показана опора 50 для сектора 55 соплового аппарата турбины. Форма последнего не позволяет подвесить его через плиту. Направляющие сопловые аппараты устанавливают индивидуально на опоре 50, которая включает основание 51 и три опорных колонки 52. Сектор направляющего аппарата содержит две полки 55р, соединяющие между собой лопатки сектора и наружные радиальные фланцы 55b для лопаток по отношению к полкам 55р. Сектор удерживается на опорных колонках 52 посредством радиальных фланцев 55r. В коробке оснастки опора покоится основанием 51 на слое гранул донора и активатора. Высота колонок достаточна для того, чтобы исключить контакт между донором и сектором соплового аппарата.

Решение по изобретению обеспечивает значительное преимущество относительно способа согласно уровню техники с корзинами, содержащими гранулы донора, и улучшение качества слоя алюминия. Выигрыш заключается в большей плотности обработанных в печи деталей. Плотность увеличилась по меньшей мере в 2,5 раза для подвижных лопаток и до 10 раз для рубашек.

Одновременно, издержки на оснастку и расходные материалы снизились в три раза: срок службы коробок увеличился втрое; продолжительность службы донора увеличилась в четыре раза, корзины для донора были исключены, равно как и средства крепления. Кроме того, упрощение позволило вдвое снизить длительность цикла одной операции.