Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА С ИСТИРАЕМЫМ ПОКРЫТИЕМ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Объектом настоящего изобретения является способ изготовления детали с истираемым покрытием.

уРОВЕНЬ ТЕХНИКИ

Многие устройства содержат элементы, трущиеся (или существует вероятность их трения) о другие детали. Например, определенные устройства содержат подвижные элементы, вращающиеся относительно своей оси, часть подвижных элементов которых может тереться о другие детали. Это относится к турбомашинам (наземным или авиационным, например, к турбореактивным или турбовальным двигателям), которые имеют ротор с подвижными лопатками, которые при вращении ротора могут тереться о внутреннюю поверхность статора, т.е. окружающего их корпуса.

При разработке и производстве турбомашин обычной практикой является оставление пространства или зазора между стационарными элементами и подвижными частями, в частности между корпусом и подвижными лопатками, во-первых, с целью обеспечения геометрических допусков деталей, и, во-вторых, с целью создания механизмов, при которых материалы могут термически расширяться и деформироваться с течением времени. Важно свести к минимуму утечки газа или воздуха через эти зазоры. Данные утечки приводят к уменьшению расхода воздуха или газа, проходящего через турбомашину, вследствие чего происходит уменьшение располагаемой механической мощности и, следовательно, снижение КПД турбомашины, что приводит к повышению расхода топлива и снижению тяги.

Используемое в настоящее время техническое решение с целью уменьшения данных утечек заключается в установке подвижных лопаток как можно ближе к корпусу и нанесении на внутреннюю поверхность корпуса, расположенную напротив торцовых поверхностей лопаток, покрытия из мягкого материала. Этот материал является истираемым; это означает, что в случае контакта законцовки подвижных лопаток могут легко проникать в данный материал. Таким образом, при трении лопатки о данный истираемый материал лопатка остается практически неповрежденной, и со временем обеспечивается оптимальный (минимальный) зазор между законцовкой лопатки и корпусом.

В настоящее время изготовляются ленты из истираемого материала, которые прикрепляются к внутренней поверхности корпуса с целью образования законченной истираемой ленты. Такой способ является длительным и дорогостоящим. Кроме того, использование адгезива приводит к множественным ограничениям, как то: необходимость очистки поверхностей перед нанесением адгезива, возможность загрязнения очищенных поверхностей, низкое качество склеивания и т.д. И, наконец, механические напряжения, возникающие при изготовлении лент из истираемого материала и при их установке на внутренней поверхности корпуса, приводят к их отсоединению от корпуса и/или растрескиванию и преждевременному выходу из строя.

Задачей настоящего изобретения является, по меньшей мере, частичное решение указанных выше проблем.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретение является способ изготовления детали с покрытием из истираемого материала, включающий в себя выполнение следующих операций:

A) изготовление заготовки детали, имеющей полость, выходящую на поверхность заготовки через по меньшей мере одно отверстие,

B) заполнение указанной полости истираемым материалом в виде порошка; и

C) совместную горячую прокатку заготовки и истираемого материала с целью спекания и уплотнения истираемого материала для его скрепления за счет диффузионного сваривания с целью получения истираемого покрытия.

Полученная заготовка является, преимущественно, грубой, то есть необработанной в процессе горячей штамповки, горячей прокатки и т.п. Полость может получить определенную форму в процессе горячей и/или механической обработки.

Производимая прокатка служит для локального горячего сжатия истираемого материала. Как правило, эта операция заключается в однонаправленном горячем сжатии истираемого материала по всем направлениям перпендикулярно внутренней поверхности заготовки. Данное горячее сжатие служит для спекания и уплотнения истираемого материала, и обеспечивает его крепление к заготовке за счет диффузионного сваривания. Предпочтительно горячее сжатие при прокатке является достаточным для спекания и уплотнения истираемого материала и его крепления к поверхности заготовки, и способ изготовления не требует какой-либо дополнительной операции горячего сжатия перед прокаткой или после неё.

Данный способ обеспечивает хорошее уплотнение и сцепление друг с другом частиц истираемого материала. Кроме того, температуры и давления, используемые при прокатке, обеспечивают хорошее крепление частиц с заготовкой, так что сварочная поверхность между материалом заготовки почти не содержит или содержит лишь незначительное количество пор. Таким образом, уменьшается вероятность последующего отсоединения истираемого покрытия от заготовки.

При прокатке форма заготовки и истираемого материала может быть выполнена с размерами, как можно более близкими к размерам готовой детали, например, с помощью оправок, прямых или профильных.

Кроме того, поскольку операцию прокатки производят при повышенной температуре, когда возможна рекристаллизация материала, уменьшаются напряжения, возникающие в истираемом покрытии. Таким образом, вероятность растрескивания, разрушения или отделения покрытия также снижается.

На поверхности заготовки в месте полости имеется одно или несколько отверстий. В процессе прокатки на истираемый материал воздействует давление через вышеуказанное отверстие/отверстия. В некоторых вариантах осуществления указанную полость заполняют истираемым материалом через отверстие/отверстия во время операции заполнения (операция B), а затем перед прокаткой (операция C) отверстие/отверстия герметично закрывают оболочкой.

В некоторых вариантах осуществления предлагаемый способ предполагает выполнение следующих операций:

D) закрытие отверстия в полости оболочкой, содержащей, по меньшей мере, одно отверстие для вакуумирования и, по меньшей мере, одно отверстие для заполнения;

E) создание вакуума внутри указанной полости с помощью вышеупомянутого отверстия для вакуумирования и заполнение указанной полости истираемым материалом (в виде порошка) через указанное отверстие для заполнения; и

F) герметичное закрытие указанной полости для вакуумирования и указанного отверстие для заполнения перед прокаткой (операция C).

Следует отметить, что операции D - F производятся после вышеупомянутой операции А и перед вышеупомянутой операцией B, а операцию E производят при выполнении операции B.

В некоторых вариантах осуществления операция прокатки C включает в себя первую операцию предварительного нагревания C1, в ходе которой производится нагрев заготовки до температуры прокатывания T, при которой происходит, по меньшей мере, частичное спекание частиц истираемого материала, и вторую операцию C2 совместной прокатки заготовки вместе с истираемым материалом при температуре прокатывания T. В результате проведения данных операций происходит уплотнение истираемого материала.

Таким образом, при спекании происходит агломерация частиц истираемого материала с образованием заданной пористости, и это происходит при нагреве заготовки до температуры прокатки. Затем при правильно проведенной операции прокатки, происходит деформирование истираемого материала под действием давления, оказываемого на заготовку и истираемый материал при повышенной температуре (т.е. при температуре прокатки T). Таким образом, все пустоты в полости заполняются истираемым материалом, зоны проникновения (связанные с диффузионной свариваемостью частиц) увеличиваются, а оставшиеся после спекания и уплотнения поры уменьшаются или совсем исчезают. При этом могут иметь место даже начальные механизмы рекристаллизации, что еще более повышает однородность истираемого покрытия.

Температуру прокатки (или, в целом, цикла термомеханической обработки детали) выбирают в соответствии с ближайшим диапазоном деформации при ковке, принимая во внимание адиабатический нагрев, и диапазоном, который обеспечивает получение требуемых микроструктур для конкретных материалов. Например, для обеспечения ковкости максимальная температура должна быть близкой к температуре перегрева или предельной температуре отжига для одного из формируемых материалов, а минимальная температура должна быть близкой к температуре повреждения микроструктуры одного из материалов. В качестве примера, если в качестве материала используется сталь, температура прокатки может находиться в диапазоне от 600°C до 1350°C. Для известной марки стали EN X12CrNiMoV12 или для стали EN X4NiCoNb38, температура прокатки T может составлять от 750°C до 1300°C. Для стали Maraging250 EN X2NiCoMo18-8, температура прокатки T может находиться в диапазоне от 850°C до 1250°C. Если материалом является титановый сплав, температура прокатки T может составлять от 700°C до 1150°C. Для титановых сплавов TA6V с контролируемой структурой альфа + бета-фаз температура прокатки T может находиться в диапазоне от 700°C до 1050°C, при этом предпочтительным является применение температуры T приблизительно 950°C. Для титановых сплавов TA6V с контролируемой структурой бета-фазы температура прокатки T может находиться в диапазоне от 1050°C до 1150°C, при этом предпочтительным является применение температуры T приблизительно 1100°C.

В некоторых вариантах осуществления изобретения во время операции заполнения полости (то есть во время вышеупомянутых операций B или E), производится нанесение истираемого материала несколькими различными слоями.

Это дает возможность изменять характеристики истираемого материала на разных уровнях, учитывая тот факт, что требования к материалу рядом с нижней стенкой полости отличаются от требований, предъявляемых к материалу рядом с внешней поверхностью, где происходит взаимодействие истираемого материала с подвижным элементом.

В некоторых вариантах осуществления при операции заполнения полости (т.е. в ходе вышеупомянутых операций B или E) истираемый материал в виде порошка содержит базовые частицы, которые после прокатки (операция C) образуют матрицу истираемого покрытия вместе с дополнительными частицами, которые облегчают фрагментацию истираемого покрытия.

Эти дополнительные частицы облегчают фрагментацию истираемого покрытия при трении между данным покрытием и подвижным элементом, и, таким образом, способствуют образованию зазора между подвижным элементом и покрытием.

Преимущество обеспечивается при введении в порошковую смесь органических дополнительных частиц. Такие частицы разлагаются в ходе прокатки, образуя заполненные газом поры. Данные поры способствуют фрагментации покрытия.

В некоторых вариантах осуществления истираемый материал также содержит твердые, стимулирующие износ частицы, которые во время эксплуатации в некоторой степени способствуют полировке подвижного элемента.

В некоторых других вариантах в полости имеются боковые стенки, выгнутые в сторону от центра паза. Это способствует удержанию и фиксации истираемого покрытия без возникновения в нем остаточных напряжений или, по меньшей мере, позволяет обеспечить более равномерное распределение напряжений на границе между истираемым покрытием и подложкой, то есть уменьшить вероятность отделения покрытия.

В некоторых вариантах осуществления полость представляет собой паз, образованный нижней стенкой, двумя боковыми стенками с обеих сторон от нижней стенки, и двумя внешними кромками, являющимися продолжениями боковых стенок в сторону к центру паза, таким образом, что паз в целом имеет С-образную форму поперечного сечения. Такая полость обеспечивает жесткое удержание истираемого покрытия, в частности, за счет внешних кромок, частично закрывающих покрытие и не дающих ему возможности выйти из паза.

Разумеется, полость может иметь и другие формы, причем уплотнение порошка во время прокатки обеспечивает полное заполнение полости даже относительно сложной формы. Кроме того, при прокатке также может происходить деформация полости, таким образом, что оно начинает еще лучше удерживать истираемое покрытие.

В некоторых вариантах осуществления формирование заготовки осуществляется посредством совместной горячей прокатки, по меньшей мере, двух составляющих элементов, причем при этом прокатка одного из элементов (имеющего вышеуказанную С-образную форму поперечного сечения) осуществляется совместно с истираемым материалом.

Это дает возможность создания технологических приспособлений, выполняющих более одной функции, а также использовать одну операцию прокатки, как для создания заготовки, так и для нанесения истираемого покрытия. Это обеспечивает сокращение затрат времени и средств по сравнению с обычными технологиями изготовления.

В некоторых вариантах осуществления после прокатки (операции C) заготовку и/или покрытие из истираемого материала подвергают механической обработке для получения готовой детали.

В некоторых вариантах осуществления изобретения после прокатки (операция C) производят термообработку на получение свойств детали в целом, то есть термообработку для придания детали тепловых характеристик, требуемых во время эксплуатации.

В некоторых вариантах осуществления изготовленная деталь представляет собой корпус турбомашины, на радиально-внутреннюю поверхность которого, по меньшей мере, частично нанесено истираемое покрытие. Иными словами, указанная полость создается на радиально-внутренней поверхности корпуса турбомашины.

Сущность настоящего изобретения и его преимущества станут более понятными после ознакомления с приведенным ниже подробным описанием возможных вариантов его реализации. Подробное описание изобретения производится со ссылками на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи являются схематичными и выполнены не в масштабе, поскольку они служат, прежде всего, для иллюстрации принципов данного изобретения.

На всех прилагаемых чертежах одинаковые или аналогичные по выполняемой функции элементы (или их части) обозначены одинаковыми номерами позиций.

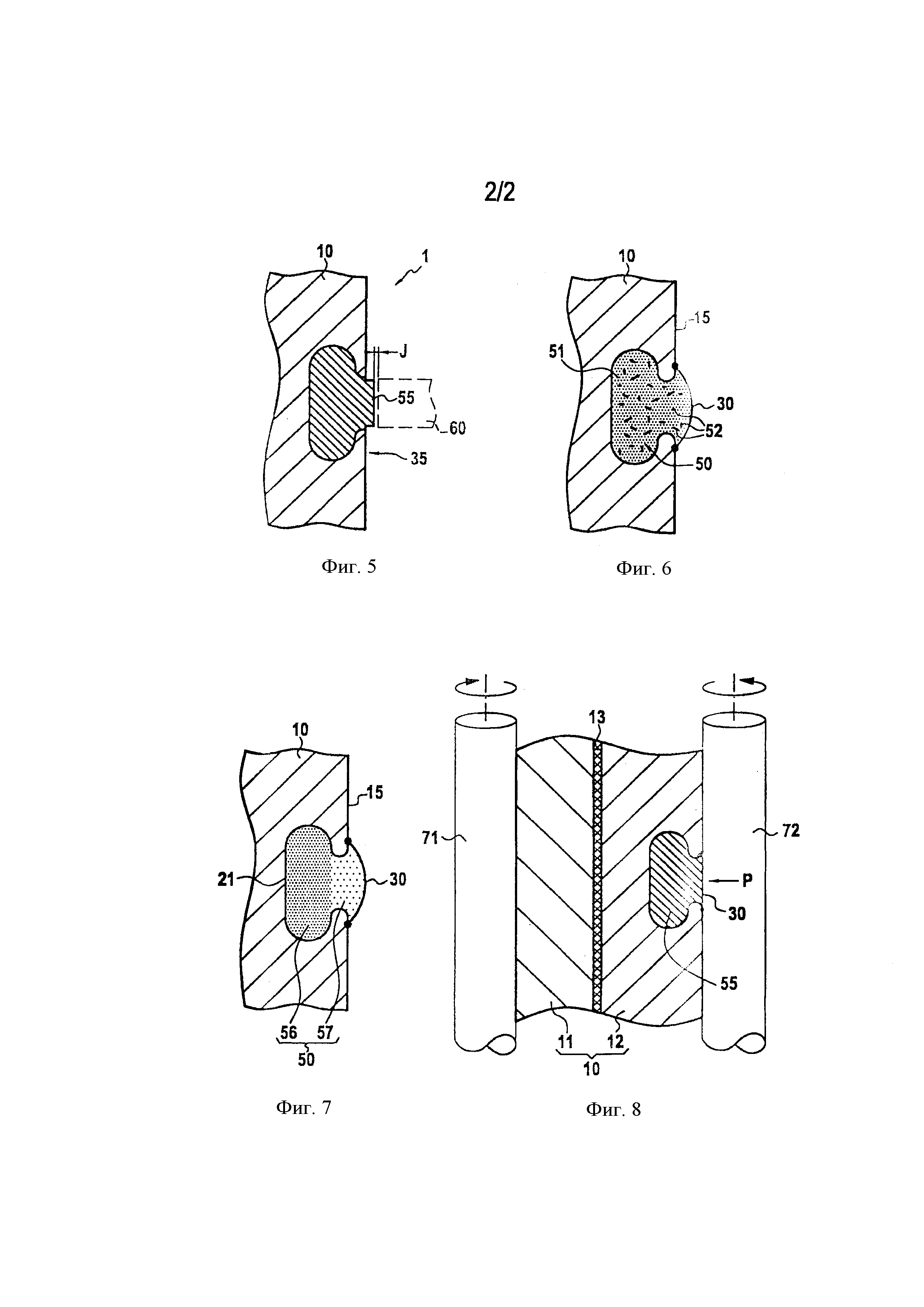

Фиг. 1 – поперечное сечение заготовки детали, содержащей паз, выходящий наружу на поверхность заготовки.

Фиг. 2 – заготовка, показанная на Фиг. 1, заготовка с установленной на ней оболочкой.

Фиг. 3 – этап заполнения полости истираемым материалом в виде порошка.

Фиг. 4 – операция совместной прокатки заготовки с истираемым материалом.

Фиг. 5 – этап механической обработки.

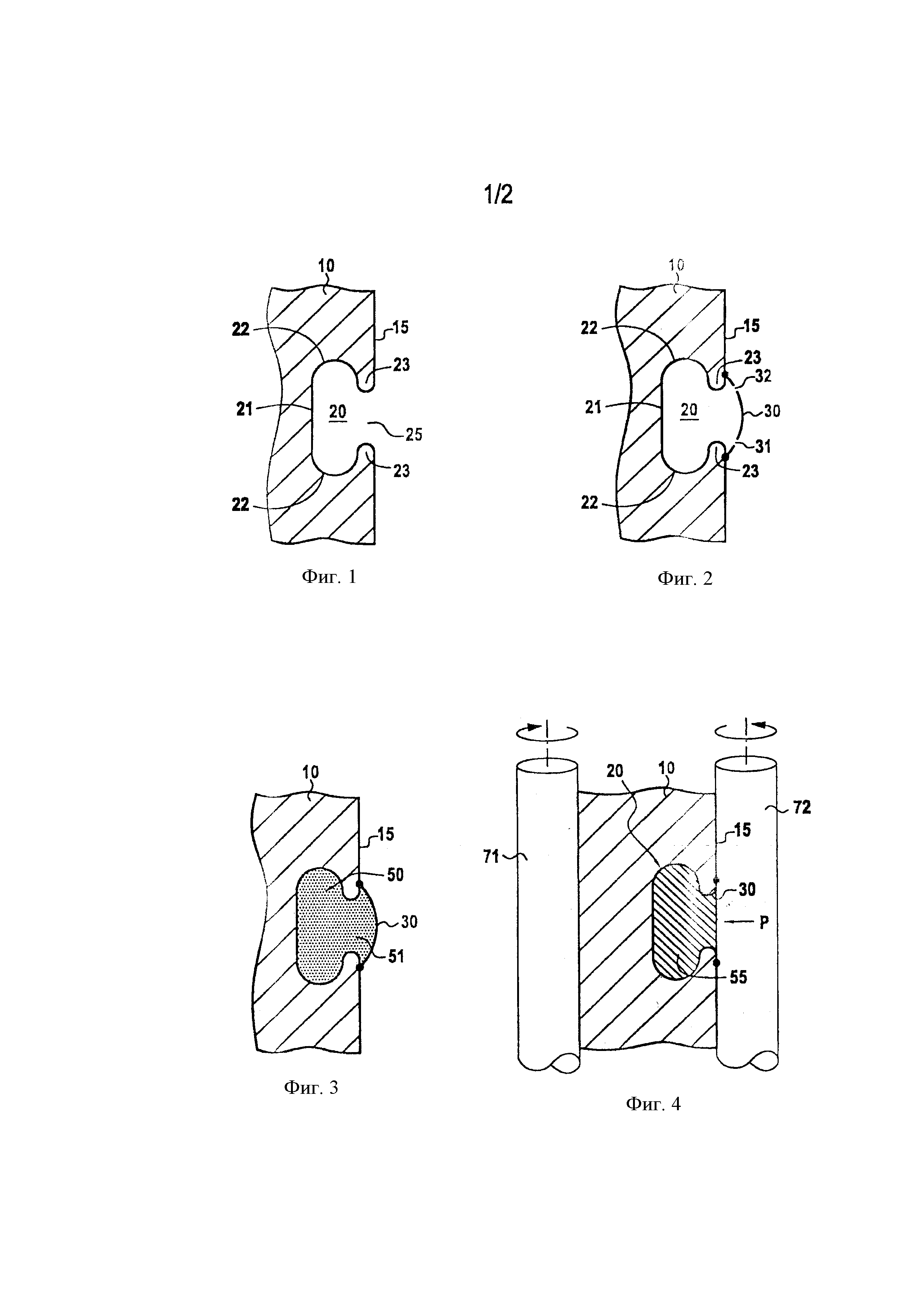

Фиг. 6 – чертеж, аналогичный Фиг. 3, иллюстрирующий этап заполнения полости другим истираемым материалом.

Фиг. 7 – чертеж, аналогичный Фиг. 3, иллюстрирующий операцию заполнения полости истираемым материалом, наносимым несколькими слоями.

Фиг. 8 – чертеж, аналогичный Фиг. 4, иллюстрирующий операцию прокатки.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже приведено подробное описание возможных вариантов осуществления изобретения со ссылками на прилагаемые чертежи. Эти варианты осуществления демонстрируют характерные особенности и преимущества настоящего изобретения. Однако следует помнить, что данное изобретение не ограничивается описываемыми вариантами осуществления.

На Фиг. 1-5 показаны различные этапы реализации способа изготовления детали 1 с истираемым покрытием 50. Деталь 1 показана на Фиг. 5. Часть истираемого покрытия 50 образует слой 55 на поверхности детали 1. В данном варианте исполнения слой 55 немного выступает наружу из поверхности детали 1.

В данном варианте исполнения деталь 1 представляет собой корпус турбомашины, например, корпус компрессора турбореактивного двигателя (ТРД). Корпус содержит истираемое покрытие 55, о которое трутся подвижные элементы 60 (см. Фиг. 5). Этими подвижными элементами 60 в данном случае являются лопатки компрессора. Открытая поверхность 35, на которой сформировано истираемое покрытие 55, представляет собой радиально внутреннюю поверхность корпуса компрессора. Она представляет собой поверхность, в целом, цилиндрической формы, центральная ось которой является осью вращения ротора турбомашины.

Разумеется, данное изобретение является применимым и к другим деталям, а не только к корпусу турбомашины.

Для изготовления детали 1 сначала производят заготовку 10. Заготовка 10, показанная на Фиг. 1, содержит полость 20. Полость 20 выходит на поверхность 15 заготовки 10 через отверстие 25. Данное отверстие 25 является непрерывным. С таким же успехом, оно может быть прерывистым, то есть может состоять из определенного количества дискретных отверстий.

В данном варианте осуществления изобретения полость 20 представляет собой паз, проходящий в направлении, перпендикулярном плоскости сечения на чертеже. Форму полости 20 предпочтительно выбирают таким образом, чтобы она способствовала удержанию истираемого покрытия 50 (см. ниже).

Предпочтительно максимальная площадь сечения полости 20 расположена в плоскости, параллельной поверхности 15 и расположенной на определенном отличном от нуля расстоянии от данной поверхности. По мере приближения к отверстию 25 полость 20 имеет по меньшей мере одну сужающуюся часть. В результате истираемый материал 50, заполняющий полость 20 (см. ниже), после того, как он превращается в цельный блок, будет механически удерживаться в данной полости 20.

В данном варианте исполнения полость 20 представляет собой паз, образуемый нижней стенкой 21, двумя боковыми стенками 22 с обеих сторон от нижней стенки, и двумя внешними кромками 23, которые являются продолжением боковых стенок и выступают к центру паза. В целом, поперечное сечение паза имеет С-образную форму. Между внешними кромками 23 имеется отверстие 25. В поперечном сечении боковые стенки 22 имеют форму, выгнутую в сторону от центра паза. Разумеется, другие формы полости 20 также являются применимыми.

В качестве примера полость 20 может быть изготовлена посредством механической обработки заготовки 10. Перед механической обработкой заготовка 10 уже может иметь углубление в том месте, где будет производиться обработка полости 20. Такое углубление может быть создано при формировании заготовки 10.

После того, как это сделано, производится очистка полости 20.

Затем отверстие 25 полости 20 закрывают оболочкой 30, которая содержит отверстия для вакуумирования 31 и отверстия для заполнения 32. Оболочка 30 крепится по всей периферии отверстия 25 к кромкам 23 корпуса. Это крепление, например, может быть осуществлено с помощью сварки. Размеры оболочки 30 и расположение точек сварки могут быть выбраны оптимальными с целью избежания утечек.

Оболочку 30 выполняют из материала, достаточно гибкого и эластичного, достаточно малой толщины, чтобы она могла деформироваться под действием давления P, прилагаемого во время прокатки (см. ниже). Оболочка 30 герметично закрывает отверстие 25, за исключением отверстий 31 и 32.

Затем внутри полости 20 (то есть в замкнутом пространстве, образованном полостью 20 и оболочкой 30) создают вакуум и заполняют его истираемым материалом 50 в виде порошка. Тот факт, что истираемый материал 50 на данном этапе используется в виде порошка, состоящего из отдельных частиц, делает возможным такое заполнение.

Истираемый материал 50 состоит из отдельных частиц. Термин "частица" используется для обозначения элемента малого размера, форма которого может быть практически сферической, или размер которого в одном направлении может быть больше других размеров (волокна), или размеры которого в двух направлениях больше других размеров (пластинки). Все частицы или большинство из них выполнены из материала, пригодного к спеканию, т.е. из материала, способного диффундировать от одной частицы к другой при уплотнении повышенной температуре, таким образом, что образуются связи между данными частицами; данный процесс называется спеканием. При спекании материал, из которого состоят частицы, необязательно плавится. Поскольку материал спекается, в нем могут оставаться поры. При уплотнении материала при еще более высокой температуре происходит деформация частиц и их диффузионная сваривание, и полые поры при этом постепенно исчезают.

Истираемый материал 50 в виде порошка может состоять из базового порошка 51. Такой порошок может представлять собой один порошок или смесь порошков. После прокатки базовый порошок превращается в матрицу истираемого покрытия 55.

В данном варианте исполнения, например, истираемый материал 50 состоит из смеси металлических порошков, таких как порошки специальных металлических сплавов на основе никеля или железа. Материал истираемого покрытия выбирают в зависимости от его требуемых характеристик, в частности, его термических свойств.

Еще в одном варианте исполнения, представленном на Фиг. 6, помимо базового порошка 51, истираемый материал 50 содержит дополнительные частицы 52, которые смешиваются с базовым порошком, что способствует фрагментации истираемого покрытия 55 при эксплуатации. Эти дополнительные частицы 52 могут быть органическими, неорганическими, металлическими, интерметаллическими и другими частицами, химическое взаимодействие которых с базовым истираемым материалом является слабым. Например, в качестве дополнительных частиц 52 могут использоваться оксиды, в частности, на основе углерода, например, порошки чистого углерода, углеродных волокон или карбидов (SiC, TiC, WC и т.п.), частицы на основе бора, например, такие как бориды или бораты (TiB2, SiB2, фазы Лавеса и т.п.), нитриды, и/или микросферы органической смолы, точка испарения которых немного ниже температуры прокатки. Эти дополнительные частицы 52 облегчают отделение частиц истираемого покрытия 55 при перемещении подвижного элемента 60 мимо детали 1, с которой он взаимодействует. Возможны два механизма работы дополнительных частиц 52. Первый режим заключается в том, что частицы 52 сопротивляются прокатке и остаются в твердой форме в матрице истираемого покрытия 55, тем самым, создавая неравномерности, которые ослабляют структуру матрицы. С этой целью можно использовать неорганические, металлические или интерметаллические частицы, например, оксиды, частицы на основе углерода, частицы на основе бора или нитриды. Принцип второго режима заключается в том, что используют полые и/или разлагающиеся дополнительные частицы 52, которые, таким образом, выпускают газ в процессе прокатки, образуя поры, которые ослабляют структуру матрицы. С этой целью можно использовать микросферы из металла и/или органической смолы, точка испарения которых немного ниже температуры прокатки. Например, в качестве таких микросфер могут использоваться маленькие полые шарики из смолы или металла, внутри которых находится вакуум или газ, а также полые металлические микросферы, внутри которых находится смола.

Дополнительные частицы 52 также могут выполнять функцию "стимулирования износа", т.е. их можно выбирать по их характеристикам в плане сопротивления износу. При работе такие частицы производят небольшую шлифовку подвижных частей. С этой целью можно использовать неорганические, металлические или интерметаллические частицы, например, оксиды, частицы на основе углерода (например, угольный порошок), углеродные волокна, карбиды), частицы на основе бора (например, бориды или бораты) и/или нитриды.

В еще одном варианте исполнения, показанном на Фиг. 7, истираемый материал (в виде порошка) наносится несколькими слоями 56, 57, причем эти слои представляют собой слои разных типов. Два слоя называют слоями разных типов, если они изготовлены из различных материалов, или если один слой представляет собой смесь разных материалов, а другой слой также представляет собой смесь из тех же материалов, но в других пропорциях.

Иными слоями, полость 20 заполняется несколькими слоями 56, 57, каждый из которых имеет свой специфический состав. Состав каждого слоя определяется функциями, которые он должен выполнять. В варианте, показанном на Фиг. 7, первый порошковый слой 56, т.е. слой, расположенный ближе к нижней стенке 21 полости 20, например, может состоять из сплава, обладающего высокой способностью к диффузионному свариванию и высокой сцепляемостью при контакте с подложкой, чтобы он мог выдерживать высокие напряжения на границе соединения с подложкой. И, наоборот, второй слой 57, т.е. более толстый слой, который должен контактировать с подвижным элементом 60, может состоять, например, из сплава с высоким содержанием жаростойкого материала и, возможно, с высоким содержанием дополнительных частиц, чтобы он мог обеспечивать прирабатываемость и термостойкость поверхности во время эксплуатации. Например, если корпус турбомашины выполнен из стали EN X12CrNiMoV12, первый слой 56 на основе железа (Fe) будет обеспечивать лучшую диффузионную свариваемость частиц порошка с подложкой. Эта свариваемость повышает прочность истираемого материала. Кроме того, добавление поверхностного слоя 57 из порошка на основе никеля (Ni) обеспечивает высокую сопротивляемость поверхности повышенным температурам, т.е. жаростойкость.

Разумеется, возможно нанесение более чем двух слоев. Для последовательного нанесения слоев различных составов могут применяться различные способы. Например, первый способ заключается в изменении смеси частиц, которыми последовательно заполняют полость (процесс заполнения можно оптимизировать за счет изменения количества отверстий для заполнения) перед созданием вакуума. Второй способ заключается в последовательном нанесении слоев по одному с прокладкой промежуточного листа (например, металлического листа) между двумя соседними слоями, и в заканчивании путем установки оболочки 30 перед созданием вакуума. Третий способ заключается в напылении (горячем или холодном) истираемого материала 50 на полость 20 через отверстие 25 с целью получения механического сцепления соседних слоев перед приваркой оболочки 30 и созданием вакуума.

После того, как полость 20 полностью заполнена истираемым материалом 50, отверстие для вакуумирования 31 и отверстие для заполнения 32 закрывают, таким образом, что полость 20 оказывается герметично закрытой. Эта операция иллюстрируется с помощью Фиг. 3.

Объем, образуемый стенками полости 20 и оболочкой 30, который называют начальным объемом, строго больше объема полости 20, определяемого стенками полости 20 и плоскостью, проходящей по поверхности 15, в которой выполнено отверстие 25.

После этого производится совместная прокатка заготовки 10 и истираемого материала 50 с целью спекания и уплотнения истираемого материала и его скрепления с заготовкой для получения истираемого покрытия 55. При прокатке к внешней поверхности оболочки 30 прикладывается давление P выше атмосферного давления. Таким образом, происходит деформация оболочки 30 под действием напряжения (в данном варианте, однонаправленного напряжения, действующего в направлении перпендикулярно поверхности 15). Под действием данного напряжения происходит уплотнение истираемого материала 50 в полости 20 (при этом на истираемый материал 50 также действуют напряжения со стороны стенок полости 20), истираемый материал 50 также подвергается воздействию температуры T, как правило, выше 150°C, и происходит спекание частиц истираемого материала 50, который становится уплотненным внутри полости 20. Этот этап проиллюстрирован с помощью Фиг. 4.

При горячей прокатке можно использовать технологию горячей раскатки или другую аналогичную технологию. Пример технологии горячей раскатки описан в публикации "Основные принципы технологии горячей раскатки. I – Современные тенденции развития станков, технологий и производственных линий" бит. Мах. Инструменты 14. Произв. т. 32, №. 3, 1992, стр. 379-398, авторы E. Eruç и R. Shivpuri. В частности, могут быть использованы две вращающиеся оправки, которые осуществляют сжатие заготовки 10 и истираемого материала 50, одна из которых проходит по поверхности заготовки, в которой вращается отверстие 25 полости 20, так что на истираемый материал 50 оказывается давление через отверстие 25. В примере, показанном на Фиг. 4, две вращающиеся (относительно вертикальных осей) оправки 71 и 72 производят сжатие заготовки 10 и покрытия 50 и уменьшают толщину заготовки при увеличении её диаметра. Оправки 72 контактирует с поверхностью 15 и оболочкой 30 и оказывает на них давление P. Для ограничения увеличения высоты заготовки 10, которое происходит в результате воздействия оправок 71, 72, могут быть использованы два конуса (не показаны), оси которых расположены горизонтально. Затем может быть выполнена термообработка с целью отжига. В результате получаем деталь кольцевой формы в виде тела вращения с истираемым покрытием 55.

Горячая прокатка производится при температуре C выше температуры, при которой происходит ресорбирование пор истираемого материала 50. Как правило, эта температура T находится в диапазоне от 700°C до 1300°C. Спекание и сжатие истираемого материала 50, и, следовательно, его уплотнение, начинается при нагревании, во время которого заготовку выдерживают при температуре T в течение определенного времени без подвода давления. Уплотнение завершается правильно проведенной операцией прокатки. При прокатке давление P, оказываемое на истираемый материал 50 через отверстие 25 роликом 72, зависит от напряжения текучести данного истираемого материала при температуре прокатки. Напряжение текучести истираемого материала намного ниже напряжения текучести подложки, что обеспечивает возможность деформирования слоя истираемого материала.

В данном варианте, например, после прокатки в истираемом покрытии 55 абсолютно не остается пор или остается лишь небольшое их количество. За счет этого повышается прочность истираемого покрытия 55.

Кроме того, внутри полости 20 улучшается сцепление между частицами истираемого материала 50 и поверхностью стенок полости 20. Таким образом, уменьшается вероятность последующего отсоединения истираемого покрытия 55 от заготовки во время эксплуатации.

После прокатки истираемый материал 50 оказывается спеченным и уплотненным и занимает объем (называемый окончательным объемом), который меньше его начального объема, поскольку произошло уплотнение и спекание частиц материала друг с другом.

После этого температуру и давление снижают, доводя их до температуры и давления окружающей среды. Затем производится механическая обработка узла с целью удаления оболочки 30 и придания детали 1 её окончательной формы, как это показано на Фиг. 5.

В данном варианте осуществления, поверхность 15 заготовки (в частности, на уровне кромок 23) и боковые кромки истираемого покрытия 55 подвергают механической обработке, таким образом, чтобы получить полосу истираемого покрытия 55, которая лишь немного выступает из остальной открытой поверхности 15 детали 10. В процессе работы подвижный элемент 60 перемещается с трением о полосу истираемого покрытия 55 до тех пор, пока не будет получен оптимальный зазор J между покрытием 55 и данным элементом 60 (изображен пунктиром), как показано на Фиг. 5.

В другом варианте исполнения, показанном на Фиг. 8, заготовку 10 изготовляют методом совместной горячей прокатки, по меньшей мере, двух составляющих элементов 11 и 12.

Например, для корпуса турбомашины первый элемент 11 может быть изготовлен из титанового сплава, а второй элемент 12 может быть изготовлен из стали или сплава на основе никеля. Эти два составляющих элемента 11 и 12 могут быть разделены промежуточной антидиффузионной пленкой 13. Изготовленный из титанового сплава первый элемент 11, являющийся частью несущей конструкции, защищен от риска возгорания титана вторым составляющим элементом 12. Полость 20, в котором располагается истираемое покрытие 55, сформирован во втором составляющем элементе 12.

Для изготовления заготовки 10 производится совместная прокатка элементов 11, 12 и 13, причем в процессе прокатки элемент 12 предпочтительно прокатывают совместно с истираемым покрытием 55.

Это сокращает затраты времени на изготовление, а технологическое оборудование используется для выполнения более чем одной функции.

И, наконец, может быть произведена термообработка на получение свойств составляющего элемента 1.

Варианты осуществления, рассмотренные в данном описании, приведены лишь в качестве неограничивающих примеров, и специалисты в данной области могут легко модифицировать данные варианты в свете изобретения или предложить другие варианты осуществления, при этом не выходя за рамки объема настоящего изобретения.

Кроме того, различные отличительные признаки данных вариантов осуществления изобретения могут быть использованы сами по себе или в комбинациях друг с другом. Комбинирование вышеупомянутых отличительных признаков может производиться, как указано в описании или иными способами, и настоящее изобретение не ограничивается какими-либо конкретными комбинациями отличительных признаков. В частности, если не указано иначе, отличительные признаки, описанные для какого-либо одного конкретного варианта осуществления, могут аналогичным образом быть использованы и в другом варианте осуществления.