Результат интеллектуальной деятельности: ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, к слоистым материалам, а именно к плакированной коррозионностойкой листовой стали, используемой для изготовления сварных корпусов сосудов и аппаратов, технологических трубопроводов нефтеперерабатывающей, нефтехимической, химической промышленности и для других целей.

Основными требованиями, предъявляемыми к таким сталям, является стойкость к питтинговой, общей, межкристаллитной и другим видам коррозии, прочность, пластичность, вязкость, высокая прочность сцепления слоев, технологичность, а именно способность к холодной деформации и удовлетворительная свариваемость.

Известна двухслойная высокопрочная коррозионностойкая сталь, состоящая из основного слоя, содержащего следующие компоненты, мас. %: углерод 0,08-0,10; кремний 0,17-0,37; марганец 0,3-0,6; хром 0,6-0,9; никель 2,0-3,0; медь 0,4-0,7; молибден 0,35-0,45; алюминий 0,02-0,06; ниобий 0,02-0,05; сера 0,001-0,010; фосфор 0,001-0,015; железо - остальное, и плакирующего слоя, содержащего следующие компоненты, мас. %: углерод 0,01-0,12; кремний 0,2-0,8; марганец 1,3-2,5; хром 17,0-20,5; никель 8,0-11,5; ниобий 0,7-1,2; железо - остальное, при условии, что толщина плакирующего слоя составит 5,7-16,7% от общей толщины биметалла (патент RU 2016912, МПК С22С 38/48, В32В 15/14, опубликован 30.07.1994).

Такая двухслойная высокопрочная коррозионностойкая сталь имеет достаточную прочность, временное сопротивление не менее 670 Н/мм2 и отличную хладостойкость, является стойкой к общей и межкристаллитной коррозии во многих средах, так как плакирующий слой выполнен из стали типа Х18Н10Б, однако недостатком является то, что стойкость такой стали к питтинговой коррозии недостаточна. К тому же эта сталь имеет высокую стоимость за счет высокого содержания никеля не только в плакирующем слое, но и в основном слое.

Известна двухслойная коррозионностойкая листовая сталь, состоящая из основного слоя и плакирующего слоя из коррозионностойкой стали. В основном слое обеспечивают следующее соотношение компонентов, мас. %: углерод 0,05-0,20; кремний 0,10-0,40; марганец 0,4-0,7; фосфор не более 0,025; сера не более 0,020; хром 0,8-2,5; молибден 0,2-1,0; железо и неизбежные примеси - остальное. При этом минимально допустимое содержание углерода в стали основного слоя определяют в зависимости от его толщины в готовом листе в соответствии с выражением: Смин=0,0007⋅Но.с+0,053, где Но.с - толщина основного слоя в готовом листе, мм. При этом плакирующий слой выполнен из стали следующего состава, мас. %: углерод 0,05-0,12; кремний 0,2-0,8; марганец 0,4-2,5; фосфор не более 0,040; сера не более 0,007; хром 14-20; никель 7-12; ниобий не более 1,5. Минимальное допустимое содержание ниобия определяется в зависимости от содержания углерода в соответствии с выражением: (Nb)=7,5⋅(С). Прочность сцепления слоев не ниже прочности основного слоя, а содержание серы в стали плакирующего слоя не более 0,007 мас. % (патент RU 2201469, МПК С22С 38/22, В32В 15/18, опубликован 27.03.2003).

Такая двухслойная коррозионностойкая листовая сталь имеет достаточно прочный основной слой, временное сопротивление которого находится в пределах 440-520 Н/мм2, и прочность сцепления слоев такой стали не ниже прочности основного слоя. Тем не менее недостатком этой стали является то, что плакирующий слой выполнен из стали типа Х18Н10Б, которая имеет недостаточную коррозионную стойкость к питтингообразованию в средах, содержащих хлориды.

Известна двухслойная коррозионностойкая листовая сталь по ГОСТ 10885-85 с основным слоем из углеродистой стали ферритно-перлитного класса марок Ст3сп, 20K и плакирующим слоем из коррозионностойкой стали аустенитно-ферритного класса марки 08Х22Н6Т. Такая двухслойная сталь обладает достаточной коррозионной стойкостью во многих эксплуатационных средах, прочностью, однако недостатком является то, что отсутствие молибдена и азота в стали плакирующего слоя ограничивает возможность применения в средах, содержащих хлориды и вызывающих питтинговую коррозию, высокий допустимый уровень содержания серы не способствует стойкости к коррозионному растрескиванию, а прочность стали основного слоя на уровне 370-410 Н/мм2 приводит к увеличению металлоемкости изделий, выполненных из такой двухслойной листовой стали. Также к недостаткам такой двухслойной листовой стали помимо высокой стоимости относят низкие технологические характеристики, в частности повышенное сопротивление деформации стали плакирующего слоя при высоких температурах сопровождается неравномерной деформацией слоев и увеличением нагрузок на технологическое оборудование при горячей обработке давлением, низкую прочность сцепления слоев не более 400 H/мм2.

Наиболее близким аналогом заявленного изобретения является плакированная высокопрочная коррозионностойкая сталь, состоящая из плакирующего слоя, выполненного из коррозионностойкой аустенитной стали типа Х18Н10Б, и основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали, содержащей следующие компоненты, мас. %: углерод 0,04-0,07; кремний 0,10-0,50; марганец 0,5-2,0; алюминий 0,015-0,090; молибден 0,10-0,27; титан 0,10-0,20; хром не более 0,5; фосфор не более 0,030; сера не более 0,005; азот не более 0,010; железо и неизбежные примеси - остальное, при этом содержание молибдена и титана в стали основного слоя связано зависимостью: [Мо]=(1÷1,35)[Ti], способствующей образованию объемной системы наноразмерных выделений карбидов комплексного состава (Ti,Mo)C (патент RU 2602585, МПК С22С 38/38, С22С 38/28, В32B 15/18, В32B 15/01, опубликован 20.11.2016 - прототип).

Такая плакированная сталь имеет основной слой, обладающий высокой прочностью (временное сопротивление 900 Н/мм2, предел текучести 760 Н/мм2), достаточной пластичностью (относительное удлинение 19%), хладостойкостью и удовлетворительной свариваемостью, что позволяет снизить металлоемкость сварных конструкций, а также достаточной коррозионной стойкостью, однако недостатком является то, что содержание хрома в среднем 18 мас. %, отсутствие молибдена и азота в стали плакирующего слоя ограничивает возможность применения в средах, содержащих хлориды и вызывающих питтинговую коррозию, высокий допустимый уровень содержания серы в стали плакирующего слоя не способствует стойкости к коррозионному растрескиванию, содержание никеля в среднем 10 мас. % не способствует снижению себестоимости плакированной стали. К тому же прочность такой плакированной стали будет ниже прочности основного слоя за счет того, что сталь 08Х18Н12Б, применяемая для плакирующего слоя, имеет более низкие показатели прочности (временное сопротивление не менее 530 Н/мм2, предел текучести 205 Н/мм2 по ГОСТ 5582-75), и общая прочность плакированной стали как слоистого материала будет ниже на 100-200 Н/мм2.

Техническим результатом изобретения является повышение прочности плакированной стали как слоистого материала, ее коррозионной стойкости, в частности стойкости к питтинговой коррозии в средах, содержащих хлориды, а также прочности сцепления слоев при сохранении уровня пластичности и свариваемости.

Технический результат достигается тем, что предложена плакированная коррозионностойкая сталь повышенной прочности, состоящая из основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали, и плакирующего слоя, отличающаяся тем, что плакирующий слой выполнен из коррозионностойкой высоколегированной аустенитно-ферритной стали, содержащей следующие компоненты, мас. %:

|

при этом прочность сцепления слоев плакированной стали не ниже 560 Н/мм2.

Сущность изобретения заключается в следующем.

Заявленный химический состав стали плакирующего слоя обеспечивает повышение прочности плакированной стали как слоистого материала, ее коррозионной стойкости, в частности стойкости к питтинговой коррозии в средах, содержащих хлориды, а также прочности сцепления слоев при сохранении уровня пластичности и свариваемости.

Содержание азота в предлагаемых пределах обеспечивает повышенную прочность при сохранении пластичности за счет твердорастворного упрочнения и увеличения деформационной способности аустенита. Содержание молибдена в предлагаемых пределах обеспечивает повышенную прочность и стойкость к межкристаллитной коррозии за счет образования твердого раствора по механизму замещения и формирования мелкозернистой структуры. Содержание углерода в предлагаемых пределах обеспечивает прочность и стойкость к общей и межкристаллитной коррозии, удовлетворительную свариваемость. Содержание кремния в предлагаемых пределах обеспечивает необходимое раскисление и твердорастворное упрочнение стали.

Содержание хрома и никеля в предлагаемых пределах обеспечивает формирование аустенитно-ферритной структуры с соотношением фаз: 50-70% аустенита и 50-30% феррита и стойкость к общей и межкристаллитной коррозии. Более высокое содержание хрома способствует повышению температурной области возникновения интерметаллидов, отрицательно влияющих на коррозионную стойкость стали и приводящих к ее охрупчиванию, снижению технологичности при изготовлении изделий. Более высокое содержание никеля способствует увеличению доли аустенитной фазы, следовательно, уменьшению ферритной фазы и стойкости к питтинговой и межкристаллитной коррозии, а также повышению себестоимости изделий.

Совместное легирование хромом, молибденом и азотом обеспечивает повышенную стойкость к питтинговой коррозии в средах, содержащих хлориды, и стойкость к коррозионному растрескиванию под напряжением.

Ограничение верхнего предела содержания серы обеспечивает стойкость к коррозионному растрескиванию, удовлетворительную свариваемость плакирующего слоя и прочность сцепления слоев плакированной стали. Ограничение верхнего предела содержания фосфора, алюминия, кальция обеспечивает повышение качества стали и способствует стабильности механических свойств. Ограничение верхнего предела содержания ванадия, титана, ниобия обеспечивает удовлетворительную свариваемость, пластичность, поскольку исключает возможность образования карбонитридов.

Схожее низкое содержание углерода в основном слое (0,04-0,07 мас. %) и в плакирующем слое (0,02-0,06 мас. %) способствует уменьшению обезуглероженной прослойки в зоне сплавления слоев, улучшению свариваемости и повышению прочности сцепления слоев. Схожее содержание марганца в основном слое (0,5-2,0 мас. %) и в плакирующем слое (1,0-1,8 мас. %) обеспечивает их прочность, пластичность, в том числе при горячей деформации, удовлетворительную свариваемость.

Прочность сцепления слоев не ниже 560 Н/мм2 и повышенная прочность предложенной плакированной стали как слоистого материала обеспечивается тем, что основной и плакирующий слой выполнены из сталей, обладающих близкими температурными коэффициентами линейного расширения и высокой прочностью.

Примеры осуществления изобретения

Для подтверждения заявленного технического результата были изготовлены и исследованы 3 типа образцов с различными вариациями химического состава плакирующего слоя. Изготовление образцов включало наплавку плакирующего слоя толщиной 15-18 мм на горячекатаные заготовки основного слоя толщиной 45-50 мм, общая толщина плакированной стали составляла 60-68 мм, нагрев в печи до температуры 1150-1200°C, прокатку на лабораторном прокатном стане ДУО 300 в 9 проходов до толщины 7 мм с промежуточными подогревами, температура конца прокатки составляла 870-890°C, охлаждение, завершающую термическую обработку по режиму закалки с 1050°C на воздухе и последующий высокий отпуск при 600°C в течение 1 ч и охлаждение на воздухе.

После чего из полученного термообработанного проката были вырезаны образцы для исследований химического состава, испытаний на растяжение по ГОСТ 1497-84, испытаний на срез плакирующего слоя по ГОСТ 10885-85 и испытаний на стойкость плакирующего слоя к питтинговой коррозии в водной среде, содержащей 16,5 г/дм3 хлорида натрия, электрохимическим (потенциодинамическим) методом по ГОСТ 9.912-89. Условием обеспечения требуемой стойкости к питтинговой коррозии является высокий уровень значений коррозионных показателей - базисов питтингообразования и репассивации.

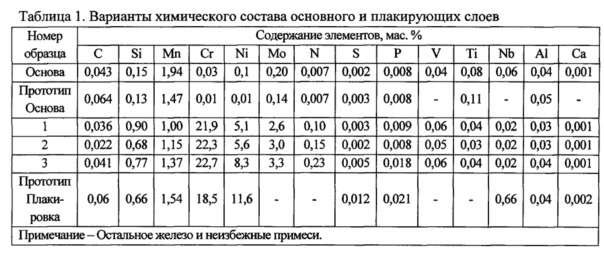

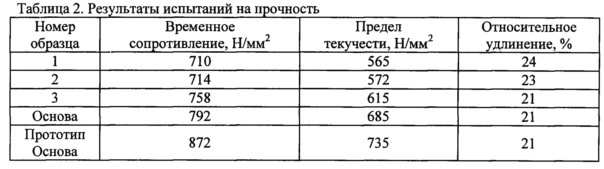

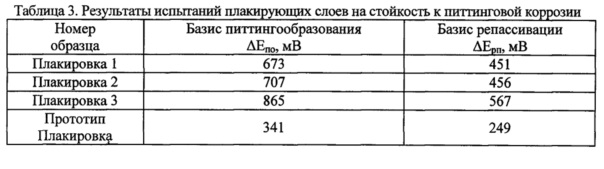

Варианты химического состава основного и плакирующих слоев предложенной плакированной стали и прототипа приведены в таблице 1. Полученные результаты испытаний на прочность плакированной стали как слоистого материала и основы прототипа приведены в таблице 2. Полученные результаты испытаний плакирующих слоев предложенной плакированной стали и прототипа на стойкость к питтинговой коррозии приведены в таблице 3.

Как следует из данных таблицы 1, образцы плакирующих слоев содержат большее количество хрома, молибдена, азота, меньшее количество вредных примесей - серы и фосфора, чем плакирующий слой из стали типа 08Х18Н10Б, что свидетельствует об их повышенной коррозионной стойкости к питтинговой, общей, межкристаллитной и другим видам коррозии, высоком качестве стали. Низкое содержание углерода и серы свидетельствует об удовлетворительной свариваемости.

Как следует из данных таблицы 2, образцы предложенной плакированной стали как слоистого материала имеют высокие показатели прочности (временное сопротивление и предел текучести) и пластичности (относительное удлинение), сопоставимые с показателями прочности и пластичности основного слоя, что свидетельствует о сохранении уровня пластичности. Прочность примененного основного слоя ниже на 10% прочности основного слоя прототипа за счет пониженного содержания углерода и титана и примененной технологии термической обработки, позволяющей достичь более высоких показателей пластичности. Повышенное содержание азота в образце №3 приводит к повышению коррозионной стойкости и прочности при сохранении уровня пластичности стали.

Прочность сцепления слоев плакированной стали при испытании на срез образца №1 составила 641 Н/мм2, образца №2 - 646 Н/мм2, образца №3 - 685 Н/мм2, что больше 560 Н/мм2 и подтверждает заявленные свойства.

Как следует из данных таблицы 3, образцы плакирующих слоев имеют более высокие значения базисов питтингообразования и репассивации, чем плакирующий слой из стали типа 08Х18Н10Б, что свидетельствует об их повышенной коррозионной стойкости в средах, содержащих хлориды, и о достижении заявленного технического результата.

Таким образом, использование настоящего изобретения способствует повышению прочности плакированной стали как слоистого материала, ее коррозионной стойкости, в частности стойкости к питтинговой коррозии в средах, содержащих хлориды, а также прочности сцепления слоев при сохранении уровня пластичности и свариваемости.