Результат интеллектуальной деятельности: Способ обжига плоских керамических деталей

Вид РИД

Изобретение

Изобретение относится к технологии производства алюмонитридных керамических деталей плоской конфигурации, изготовленных методом литья шликеров.

Известен способ получения теплопроводной керамики на основе нитрида алюминия (см. патент RU №2433108, МПК С04В 35/581. В известном способе режим обжига подложек предусматривается их загрузка в кюветы (капселя), помещая друг на друга и пересыпая слоем порошка из нитрида бора, с последующим нагревом до 400-500°С для удаления органической составляющей и спеканием заготовок при температуре 1650-1820°С в течение 1-3 часа в азотосодержащей среде при давлении 0,1-1,0 МПа. Охлаждение деталей до 1200°С осуществляют со скоростью 100°С/ч, а затем со скоростью 300°С/ч до комнатной температуры.

К недостаткам способа следует отнести следующее: повышенную стоимость изготовления подложек за счет расхода дорогостоящего материала засыпки и трудоемкости ручных операций по ее удалению с деталей; деформацию подложек вследствие плохой теплопроводности порошка нитрида бора и отсутствие рихтующий усилий при их спекании. Принятые повышенные скорости (100°С/ч) нагрева и охлаждения на высокотемпературных стадиях (более 1500°С) обжига неизбежно влекут за собой незавершенность процесса структурообразования материала и как следствие невоспроизводимость основных свойств; использование водорода в азотосодержащем газе в производственных условиях вызывает дополнительные трудности с точки зрения обеспечения безопасности технологического процесса.

Наиболее близким аналогом заявленного изобретения по совокупности существенных признаков является способ обжига плоских керамических деталей (см. патент RU №2560456, МПК С04В 35/581), включающий термообработку деталей в две стадии, при этом на первой стадии его осуществляют в атмосфере воздуха при температуре 500-600°С с предварительной укладкой на детали с обеих сторон пористых пластин, термообработку на второй стадии осуществляют в высокотемпературной камере, которую предварительно вакуумируют до давления 0,002 МПа, после чего термообработку осуществляют в атмосфере чистого азота при давлении 0,15-0,20 МПа и температуре 1650-1850°С с выдержкой 2-3 часа с последующим охлаждением, при этом скорость нагрева деталей в интервале 1500-1850°С и охлаждения до 1500°С составляет 30°С/ч.

Практика показала, что многократное применение пористых графитоподобных пластин, которыми перекладываются перед обжигом с обеих сторон детали из нитрида алюминия, и длительное (более 5 суток) хранение на воздухе приводит к изменению поверхностного слоя обжигаемых деталей - подложек в виде структурных неоднородностей - тонких цветных линий (эффект «мраморности»). Это способствует снижению уровня физико-технических характеристик алюмонитридной керамики (теплопроводности, прочности, диэлектрических потерь), повышается процент брака деталей. Исследованиями установлено, что при длительном хранении и многократном применении пористых пластин из нитрида бора на поверхности макроструктуры материала образуется тонкий слой продуктов окисления в виде оксида бора (B2O3), о чем свидетельствуют результаты энергодисперсионного спектрального микроанализа. Это приводит к тому, что в процессе обжига деталей - подложек из нитрида алюминия по площади контактов их с пористыми пластинами происходит взаимодействие образовавшегося оксида бора с материалом деталей - подложек с появлением наблюдаемых визуально структурных неоднородностей в виде цветных линий «мраморности», что оказывает отрицательное влияние на физико-технические характеристики деталей.

Задачами настоящего изобретения является предотвращение образования структурных неоднородностей на поверхности обжигаемых деталей, обеспечение цветовой однородности поверхности, сохранение высокого уровня физико-технических характеристик алюмонитридной керамики, а также снижение процента брака обожженных деталей при многократном использовании пористых пластин из нитрида бора.

Технический результат достигается тем, что в способе обжига плоских керамических деталей из нитрида алюминия, изготовленных методом шликерного литья, включающем термообработку деталей в две стадии, при этом на первой стадии его осуществляют в атмосфере воздуха при температуре 500-600°С с предварительной укладкой на детали с обеих сторон пористых пластин, термообработку на второй стадии осуществляют в высокотемпературной камере, которую предварительно вакуумируют, после чего термообработку осуществляют в атмосфере чистого азота при давлении 0,15-0,20 МПа и температуре 1650-1850°С с выдержкой 2-3 часа с последующим охлаждением, при этом скорость нагрева деталей в интервале 1500-1850°С и охлаждения до 1500°С составляет 30°С/ч, пористые пластины из нитрида бора перед укладкой на детали отжигают в вакууме при остаточном давлении 10-4 мм рт.ст. при температуре 1300-1400°С в течение 2 часов со скоростью нагрева 300°С/ч и охлаждение осуществляют до комнатной температуры.

Предварительный отжиг пористых пластин в вакууме при температуре 1300-1400°С в течение 2 часов перед их укладкой на детали позволяет удалить продукты окисления (B2O3) из нитрида бора, тем самым исключить появление структурных неоднородностей на поверхности деталей из нитрида алюминия и обеспечить высокий уровень физико-технических свойств материалу. Отжиг пористых пластин позволяет их многократное использование в качестве огнеупорной оснастки. Отжиг в вакууме пористых пластин из нитрида бора при температуре менее 1300°С и выше 1400°С нецелесообразен, поскольку процесс парообразования в вакууме жидкой фазы B2O3 происходит в интервале 1300-1400°С, а время выдержки в течение 2 часов при этих температурах, согласно данным энергодисперсионного спектрального микроанализа, достаточно для полного удаления оксида бора с поверхности пористых пластин.

Способ осуществляется следующим образом.

Керамические алюмонитридные детали изготавливают методом литья шликеров на движущуюся ленту с использованием керамического порошка нитрида алюминия. Полученную керамическую пленку разрезают на заготовки необходимого размера. Плоские заготовки укладывают на дно капселя, изготовленного из пористого графитоподобного нитрида бора, между ними укладывают предварительно отожженные в вакууме при температуре 1300-1400°С в течение 2 часов пластины из материала капселя с пористостью 3-7%. Загруженные заготовки помещают в камерную печь и осуществляют нагрев в атмосфере воздуха до температуры 500-600°С (первая стадия обжига) до полного удаления связки. Затем капселя с заготовками помещают в высокотемпературную камерную печь, осуществляют вакуумирование объема рабочей камеры до давления 0,002 МПа, после чего производят окончательный обжиг деталей (вторая стадия) в токе чистого азота при давлении 0,15-0,20 МПа при максимальных температурах 1650-1850°С в течение 2-3 часов с последующим охлаждением. Скорости нагрева и охлаждения в интервалах 20-1500 и 1500-20°С составляют 300°С/ч, а в интервалах 1500-1850°С и 1850-1500°С не более 30°С/ч. После завершения операции нагрева и охлаждения обожженные детали - подложки извлекаются из капселей.

Пример №1

Было взято 10 пористых пластин из нитрида бора, которые хранились на воздухе более 5 суток и были использованы 5-кратно при обжиге алюмонитридных деталей. Пористые пластины были помещены в вакуумную печь с вольфрамовыми нагревателями и молибденовым экраном. Размещение пористых пластин в вакуумной печи было выполнено в виде многослойной этажерки с применением подставок из того же материала (нитрида бора). Зазор между пластинами составлял 3 см. Печь предварительно вакуумировалась до остаточного давления 10-4 мм рт.ст., а затем осуществлялся нагрев печи с загруженными пористыми пластинами с скоростью 300°С/ч до температуры 1300°С, при этой температуре выдержка составляла 2 часа. Охлаждение отожженных пористых пластин из нитрида бора происходило вместе с печью до комнатной температуры. Отожженные пористые пластины при сроке хранения не более 2 суток использовали для перекладки с обеих сторон обжигаемых плоских алюмонитридных деталей - подложек, помещенных в капсель с крышкой из нитрида бора. Далее осуществляли обжиг керамических деталей. Первую стадию обжига деталей осуществляли в атмосфере воздуха при нагреве до температуры 500-600°С до полного удаления технологической связки. Затем капсели с заготовками помещали в высокотемпературную камерную печь, осуществляли вакуумирование объема рабочей камеры до давления 0,002 МПа. Далее полученные заготовки обжигали в высокотемпературной печи при температуре 1850°С в течение 3 часов в токе чистого азота под давлением 0,18 МПа, причем нагрев в интервале 20-1500°С осуществляли со скоростью 300°С/ч, а в интервале 1500-1850°С со скоростью не более 30°С/ч, после чего охлаждали до температуры 1500°С со скоростью 30°С/ч, а затем со скоростью 300°С/ч до комнатной температуры. После обжига детали из нитрида алюминия с применением пористых пластин из нитрида бора, предварительно обработанных в вакууме при 1300°С, не имели эффекта «мраморности», практически отсутствовал брак деталей по внешнему виду, выход годных деталей составил 98%, прочность керамики при изгибе была равна 437 МПа, коэффициент теплопроводности - 221 Вт/м⋅К, диэлектрические характеристики имели значение: диэлектрическая проницаемость - 9,0; диэлектрические потери на частоте 1 МГц - 3⋅10-4.

Пример №2

Пористые пластины в количестве 10 штук из нитрида бора после хранения их на воздухе более 5 суток и 5-кратного применения для перекладки обжигаемых деталей из нитрида алюминия были отожжены в вакууме по примеру 1 при температуре 1400°С в течение 2 часов. Затем отожженные пористые пластины были использованы для обжига плоских алюмонитридных деталей. После спекания деталей с применением этих пластин керамические детали не имели эффекта «мраморности», отсутствовал брак внешнему виду, выход годных деталей составил 97,4%, прочность керамики при изгибе была равна 415 МПа, коэффициент теплопроводности -237 Вт/м⋅К, диэлектрические характеристики имели значение: диэлектрическая проницаемость - 8,9, диэлектрические потери на частоте 1 МГц - 4-10-4.

Пример №3

Пористые пластины из нитрида бора (без отжига в вакууме) после хранения их на воздухе более 5 суток и 3-кратном применении были использованы для перекладки обжигаемых деталей из нитрида алюминия. После спекания плоские керамические детали имели эффект «мраморности», имел место брак деталей по внешнему виду, выход годных деталей составил 15%, физико-технические свойства понизились: прочность керамики при изгибе была равна 390 МПа, коэффициент теплопроводности - 185 Вт/м⋅К, диэлектрические характеристики имели значение: диэлектрическая проницаемость - 8,8; диэлектрические потери на частоте 1 МГц - 6⋅10-4.

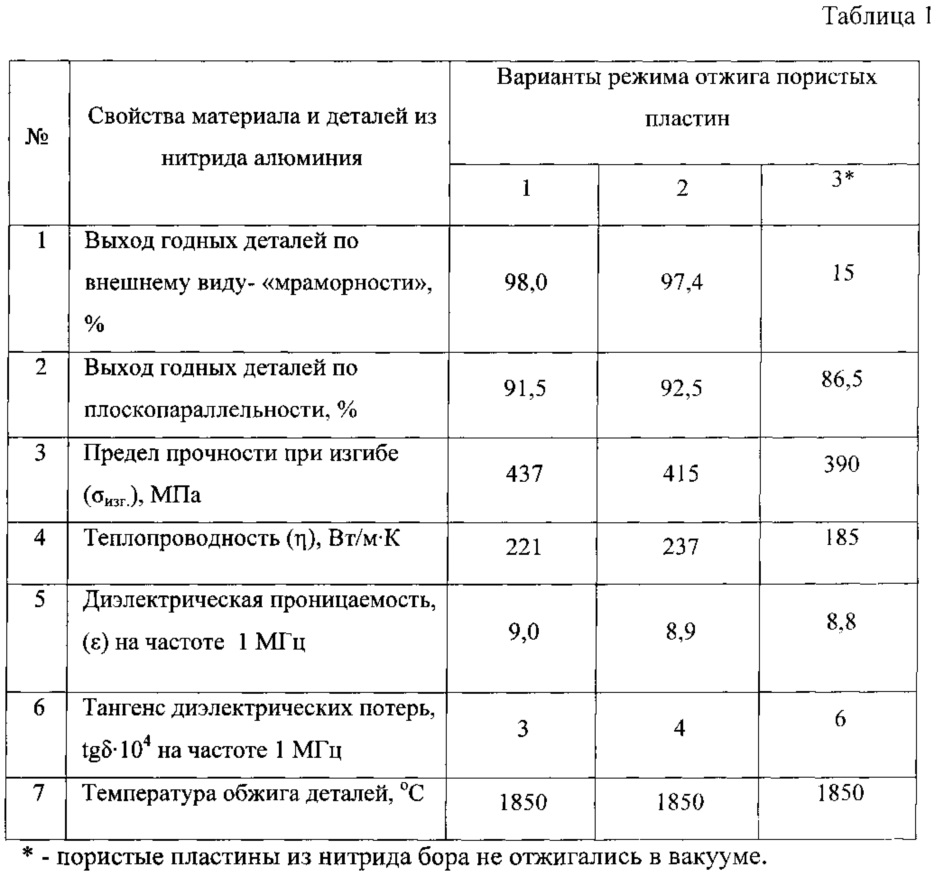

Физико-технические свойства полученного материала и деталей из нитрида алюминия представлены в табл. 1.

Как видно из табл. 1, предлагаемый способ обжига позволяет получать керамические детали - подложки с выходом годных по внешнему виду более 97%, с максимальным значением теплопроводности 237 Вт/м⋅К, с прочностью керамики на изгиб 437 МПа и высокими значениями диэлектрических характеристик.

Практика применения отожженных в вакууме пористых пластин из нитрида бора выявила важное преимущество - отожженные пластины могут быть использованы многократно для перекладки обжигаемых деталей из нитрида алюминия без ухудшения физико-технических свойств.

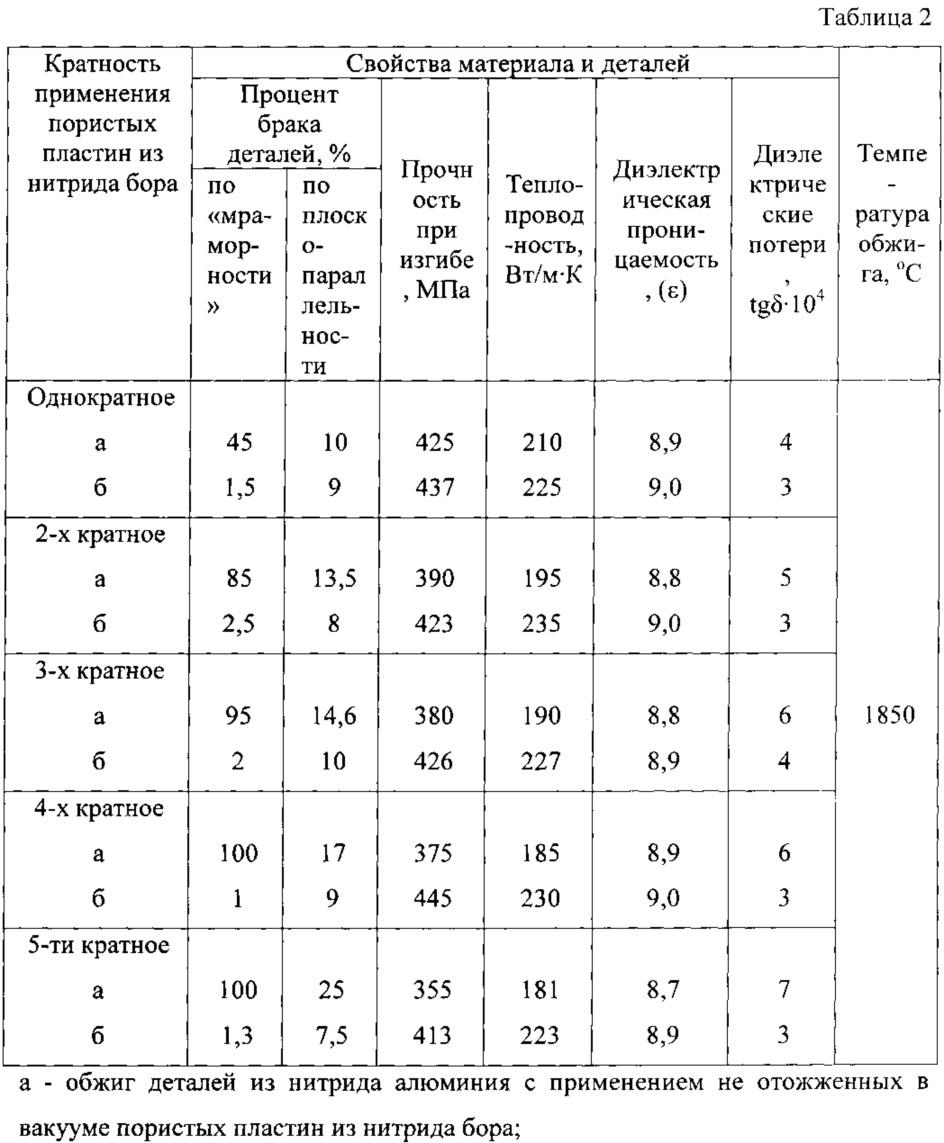

Физико-технические свойства полученного материала и деталей из нитрида алюминия при многократном применении пористых пластин представлены в табл. 2.

Из табл. 2 следует, что предварительная термообработка пористых пластин из нитрида бора в вакууме при температуре 1300-1400°С в течение 2 часов позволяет применять одни и те же пластины многократно (не менее 5 раз) при обжиге алюмонитридных деталей.

Эффект от использования предложенного способа проявляется: в исключении брака по внешнему виду «мраморности» и снижении себестоимости деталей на 35% за счет высокого выхода годных обожженных деталей не менее 97%, многократного применения пористых пластин из нитрида бора при сохранении высокого уровня физико-технических свойств материала. Полученные подложки в составе гибридной интегральной схемы выдержали весь цикл испытания.