Результат интеллектуальной деятельности: ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ

Вид РИД

Изобретение

Изобретение относится к черной металлургии, в частности к сталям, используемым для изготовления железнодорожных колес.

В настоящее время одним из требований, предъявляемых к колесам, является высокая твердость обода в сочетании с его перлитной структурой, поскольку структура перлита обеспечивает более высокое сопротивление износу и контактно-усталостным и термическим повреждениям, чем структура бейнита или мартенсита при одинаковой твердости.

Современная технология производства колес с перлитной структурой предполагает отпуск при ~500°С для снятия внутренних напряжений, что приводит к снижению твердости, достигаемой после закалки.

Известна колесная сталь, содержащая, мас. %: углерод 0,60-0,78, кремний 0,27-0,35, марганец 0,80-0,95, ванадий 0,07-0,12, хром 0,05-0,30, никель 0,03-0,30, медь 0,03-0,30, азот 0,012-0,020, кальций - от более 0,005 до 0,008, сера - не более 0,020, фосфор - не более 0,020, алюминий - не более 0,005, кислород - не более 0,0025, водород - не более 0,0002, железо - остальное.

Механические свойства стали после нагрева колес в кольцевой печи до 820-850°С, прерывистого охлаждения водой поверхности ободьев колес и последующего отпуска при 450°С следующие: σв 112-130 кгс/мм2; δ 14,5-19,0%; ψ 32-40%; ударная вязкость KCU при температуре 20°С 4,0-5,5 Дж/см2, твердость НВ 320-360 (патент RU 2368693, МПК С22С 38/46, опубл. 27.09.2009 г.).

Недостатком этой стали является разупрочнение колес при эксплуатации при повышении температуры на поверхности катания обода выше температуры 450°С, при которой колесо подвергали отпуску.

Известна сталь для колес, содержащая, мас. %: углерод 0,36-0,49, ванадий 0,26-0,40, иттрий 0,20-0,70, медь 1,10-1,72, никель 2,10-2,50, хром <0,3, марганец <0,5, сера <0,035, фосфор <0,03, алюминий <0,01, кремний 0,17-0,37, железо - остальное (патент RU 2369790, МПК F16H 55/32, С22С 38/52, 22С 38/46, С22С 38/30, опубл. 27.09.2009 г.).

Механические свойства стали следующие:

|

Недостатком этой стали является то, что после закалки сталь приобретает не перлитную, а мартенсито-бейнитную структуру. Об этом свидетельствует низкое содержание углерода, не обеспечивающее получение заметных количеств перлита, а также высокое содержание легирующих элементов, в частности никеля и ванадия, задерживающих перлитное превращение.

Введение меди в эту сталь также способствует формированию мартенситной структуры при закалке.

Полученные механические свойства, особенно высокие прочностные свойства, подтверждают неперлитную структуру стали.

Наиболее близким аналогом заявленного изобретения является колесная сталь, содержащая, мас. %: углерод 0,60-0,72, марганец 0,50-1,00, кремний 0,22-0,65, ванадий - не более 0,15, сера 0,005-0,030, фосфор - не более 0,035, никель - не более 0,30, медь - не более 0,30, хром - не более 0,50, молибден - не более 0,08. титан - до 0,03, ниобий - до 0,01, железо - остальное. Наличие в составе стали карбонитридообразующих элементов, таких как ванадий, хром, титан, ниобий и молибден, дает возможность реализовать процесс дисперсионного упрочнения за счет выделения дисперсных частиц карбонитридов.

Сталь обеспечивает твердость НВ 320-360 и имеет высокие механические свойства, определенные на образцах, изготовленных из металла обода: σв 1020-1180 Н/мм2; δ - не менее 9%; ψ - не менее 16%; ударная вязкость KCU при температуре 20°С - не менее 16 Дж/см2 (патент RU 2369658, МПК С22С 38/50, опубл. 10.10.2009 г. - прототип).

Недостатком этой стали является то, что для получения заявленной твердости предложен состав, в котором до 0,5% хрома, что при закалке колес не гарантирует получение перлитной структуры, а наоборот, обусловливает большую вероятность образования мартенсито-бейнитной структуры. Оговоренный в прототипе процесс дисперсионного твердения за счет выделения карбонитридов неэффективен при технологическом отпуске в интервале температур 450-500°С, поскольку реализуется при более высоких температурах (~600°С). Также не реализуется процесс дисперсионного упрочнения за счет выделения частиц меди из-за малого (до 0,3%) ее содержания в стали.

Задачей, на решение которой направлено настоящее изобретение, является создание колес с твердостью НВ≥340 и прочностью σв=1100-1300 Н/мм2.

Техническим результатом изобретения является состав колесной стали, обеспечивающий получение при закалке перлитной структуры и эффект дисперсионного упрочнения при технологическом отпуске с достижением поставленной цели.

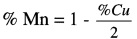

Указанный технический результат достигается тем, что сталь для колес, содержащая углерод, кремний, марганец, хром, фосфор, серу, железо и неизбежные примеси, согласно изобретению дополнительно содержит медь при следующем соотношении компонентов, мас. %: углерод 0,55-0,75, кремний 0,25-0,65, марганец 0,30-0,82, медь 0,36-1,40, хром - не более 0,1, фосфор - не более 0,030, сера - не более 0,020, железо и неизбежные примеси - остальное. При этом содержание марганца (Mn) и меди (Cu) связано следующей зависимостью:  .

.

В настоящее время медь является неизбежной примесью в сталях массового назначения (автомобильных, трубных, колесных и др.) и ее содержание достигает 0,2% и более, что является следствием использования в металлургическом производстве железного лома с высоким содержанием меди.

Медь имеет повышенную растворимость в α-железе (в феррите): от 1,4% Cu при 850°С до 0,3% Cu при комнатной температуре. Поэтому в стали, содержащей свыше 0,3% Cu, при отпуске в интервале температур 450-650°С, из твердого раствора выделяются частицы меди размером до 20 нм, приводящие к упрочнению стали (эффект дисперсионного твердения). Степень упрочнения определяется двумя факторами: размером частиц и их объемной долей: чем мельче частицы и больше их объемная доля, тем выше прочность стали. При содержании меди менее 0,36% эффект дисперсионного твердения в перлитной стали практически не проявляется. При содержании меди более 1,4% медь не полностью растворяется при нагреве под закалку и сохраняется в чистом виде в форме крупных частиц на границах зерен, что приводит к охрупчиванию стали.

Марганец в колесной стали повышает стабильность аустенита и при закалке способствует снижению температуры перлитного превращения и получению благоприятной структуры тонкопластинчатого перлита. Однако в случае совместного легирования стали марганцем и медью повышается риск получить при закалке структуру бейнита и даже мартенсита вместо тонкопластинчатого перлита. Поэтому содержание марганца в стали должно зависеть от содержания меди по соотношению

,

,

так что сталь с содержанием меди в пределах 0,36-1,4% должна содержать марганец соответственно в пределах 0,82-0,3%.

Содержание углерода в заявляемой стали ограничено в пределах 0,55-0,75%. При содержании углерода менее 0,55% в структуре перлитных колес образуется большая доля свободного феррита (более 10-15%), что снижает твердость и сопротивление контактно-усталостному растрескиванию. При содержании в стали заявленного состава углерода более 0,75% в структуре может образоваться свободный цементит на границах зерен, что приведет к снижению пластичности и вязкости стали.

Содержание хрома в стали допускается не более 0,10%. Хром существенно влияет на замедление кинетики перлитного превращения, что в стали заявленного состава может привести к переохлаждению аустенита при закалке и к возникновению бейнито-мартенситной структуры, не допустимой в перлитных колесах.

Содержание кремния в заявленной стали ограничено в пределах 0,25-0,65%. В заявленной стали кремний не используется для упрочнения и является технологической присадкой, необходимой для раскисления.

Ограничение содержания серы и фосфора обусловлено их негативным влиянием на механические свойства стали и на эксплуатационные характеристики колес.

Примеры реализации изобретения представлены ниже.

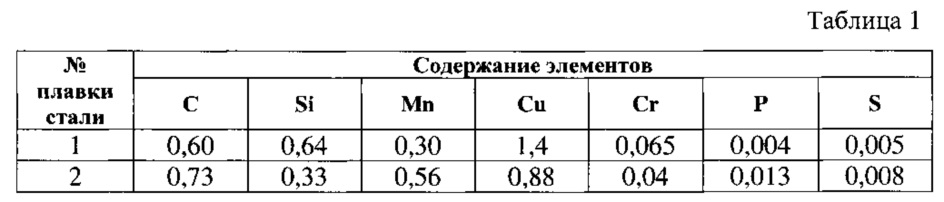

Состав опытных плавок сталей показан в таблице 1, содержание Mn и Cu соответствует заявленной зависимости.

Образцы для механических испытаний и исследования структуры обработаны на структуру тонкопластинчатого перлита, и часть их подвергнута отпуску при 500°С для проявления эффекта дисперсионного упрочнения.

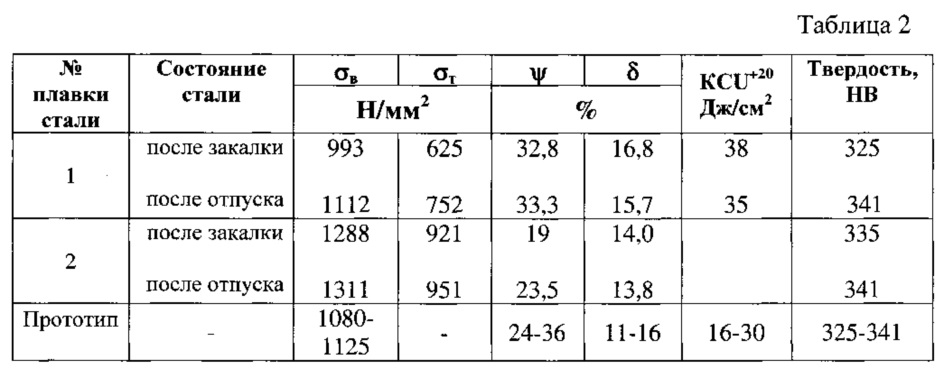

В таблице 2 представлены механические свойства и твердость сталей в перлитном состоянии до и после отпуска.

Из таблицы 2 следует, что:

1. В стали по изобретению имеет место проявление эффекта дисперсионного твердения (упрочнения), сопровождающегося увеличением твердости с НВ 325-335 после закалки до НВ 341-345 после отпуска и предела прочности σв с 993 Н/мм2 до 1112 Н/мм2 (у плавки стали №1) и σв с 1288 Н/мм2 до 1311 Н/мм2 (у плавки стали №2).

2. Полученные значения предела прочности σв у стали по изобретению превышают таковые для прототипа: σв=1112-1311 Н/мм2 у стали по изобретению против σв=1080-1125 Н/мм2 у прототипа.

Величина твердости стали по изобретению выше, чем у стали по прототипу: НВ 345 против НВ 325-341.

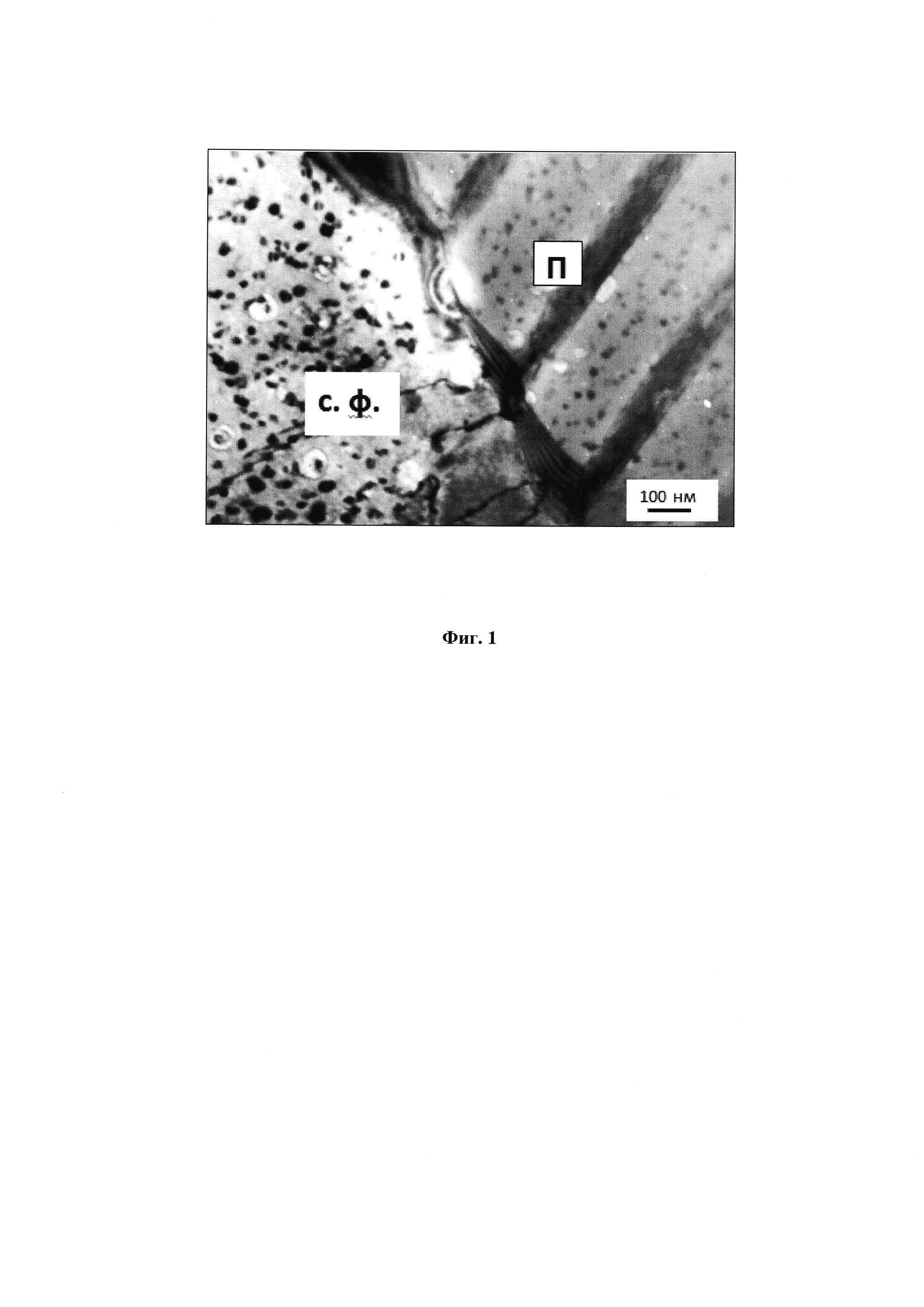

Фиг. 1 иллюстрирует структуру плавки стали 1 после отпуска и содержит дисперсные (~20 нм) частицы меди в зерне свободного феррита (С.Ф.) и в колонии перлита (П).

Источники информации

1. Гудремон Э. Специальные стали, М., 1960, т. 2, 1638 с.

2. ГОСТ 10791-2011. «Колеса цельнокатаные».