Результат интеллектуальной деятельности: Способ производства проката для изготовления труб категории прочности К48-К56, стойких к сероводородному растрескиванию и общей коррозии, и труба, выполненная из него

Вид РИД

Изобретение

Изобретение относится к металлургии, в частности к производству проката из низколегированной стали и электросварных труб большого диаметра классов прочности К48-К56, стойких к сероводородному растрескиванию и общей коррозии.

К сталям, стойким к сероводородному растрескиванию, предъявляются высокие требования по хладостойкости - обеспечение высокой ударной вязкости при температурах до -60°С и доли вязкой составляющей в изломе образца после испытаний падающим грузом на уровне 70-80% при температурах до -20°С. С целью достижения комплекса прочностных характеристик и хладостойкости проката трубных марок сталей требуется применение микролегирующих элементов (Nb, Ti), а также повышенной концентрации в стали марганца и углерода и использование классической технологии контролируемой прокатки, обеспечивающей формирование протяженных межфазовых границ.

Известен способ производства коррозионностойких горячекатаных листов толщиной 12-21 мм из низколегированной стали с пределом прочности от 510 до 550 МПа, включающий аустенизацию непрерывнолитой заготовки при температуре 1190-1230°С, черновую прокатку при температуре не ниже 960°С на толщину, составляющую не менее 5,5 толщины готового листа с относительными обжатиями за проход не менее 10%, подстуживание раската, чистовую прокатку, начинаемую для листа конечной толщины до 16 мм включительно при температуре 900-930°С, а для листа конечной толщины более 16 мм - при температуре 870-900°С и завершаемую для листа конечной толщины до 16 мм включительно при температуре 880±10°С, а для листа конечной толщины более 16 мм - при температуре 850±10°С, ускоренное охлаждение листов до температуры 430-470°С со скоростью не менее 20°С/с и последующее их замедленное охлаждение в стопе (патент РФ 2581696, 20.04.2016). При этом сталь имеет следующий состав, мас. %:

|

Вместе с этим суммарное содержание Cr+Ni+Cu не превышает 0,70%, углеродный эквивалент Сэ≤0,40%, параметр стойкости против растрескивания при сварке Pcm≤0,21%.

Недостатками этого технического решения являются недостаточно высокая прочность и хладостойкость проката в сочетании со стойкостью к сероводородному растрескиванию и ограничение по максимальной толщине проката.

Наиболее близким аналогом по совокупности признаков и достигаемому результату к предлагаемому изобретению, выбранный за прототип, является способ производства толстолистового проката для изготовления сероводородостойких электросварных газонефтепроводных труб большого диаметра категории прочности Х42-Х56. Последний включает выплавку, внепечную обработку жидкой стали с обеспечением содержания водорода в стали не более 2 ppm, непрерывную разливку на слябы, нагрев слябов до температуры 1150-1250°С, предварительную деформацию слябов, осуществляемую при температуре 1000-1150°C с суммарным обжатием 50-70% в три стадии (суммарное обжатие 10-25% в продольном направлении относительно оси сляба, суммарное обжатие 20-35% в поперечном направлении относительно оси сляба, суммарное обжатие 40-70% с величиной частного обжатия не менее 15% в продольном направлении относительно оси сляба), окончательную деформацию с суммарным обжатием 60-80% в интервале температур от 950°С до Ar3+(30-50)°С, ускоренное охлаждение листов до температур 400-550°С со скоростью 15-35°С/с, причем охлаждение листов толщиной до 20 мм осуществляют на спокойном воздухе со скоростью 0,05-0,15°С/с, а листов большей толщины - в стопе со скоростью 0,0015-0,0035°С/с (патент РФ 2653954, 15.05.2018). При этом сталь имеет следующий химический состав, мас. %:

|

Вместе с этим обеспечивается выполнение соотношения Ca/S=1,0÷2,0, величина углеродного эквивалента Сэкв, рассчитываемого по формуле Сэкв=C+Mn/6+(Cr+(Nb+Ti)/15+(Cu+Ni)/15, составляет не более 0,38, параметр стойкости против растрескивания Pcm, рассчитываемый по формуле Pcm=C+(Mn+Cr+Cu)/20+Si/30+Ni/15, составляет не более 0,21, суммарное содержание Nb и Ti в стали не более 0,06 мас. %, суммарное содержание в стали Cr, Ni и Cu - не более 0,6 мас. %.

Недостатком данного технического решения является недостаточно высокий уровень прочности и хладостойкости в сочетании с требованиями по сопротивлению водородному и сероводородному растрескиванию под напряжением, а также низкий уровень стойкости к общей коррозии и недостаточная стойкость к образованию блистерингов при проведении испытаний на водородное растрескивание.

Согласно предлагаемому изобретению листовой прокат для изготовления хладостойких газонефтепроводных труб классов прочности К48-К56, предназначенных для транспортировки сероводородсодержащих углеводородов, должен отвечать следующему комплексу свойств:

- для класса прочности К48 - временное сопротивление разрыву (σв) не менее 470 МПа, предел текучести (σт) не менее 350 МПа;

- для класса прочности К50 - σв не менее 500 МПа, σт не менее 370 МПа;

- для класса прочности К52 - σв не менее 510 МПа и σт не менее 380 МПа;

- для класса прочности К56 - σв не менее 550 МПа и σт не менее 410 МПа.

При этом показатели испытаний на стойкость к растрескиванию, инициированному водородом, в соответствии с NACE ТМ0284, должны соответствовать следующим значениям:

- коэффициент длины трещин CLR не более 3,0%;

- коэффициент толщины трещин CTR, равный 0%;

- коэффициент чувствительности к растрескиванию CSR, равный 0%.

Вместе с этим при испытаниях на сульфидное коррозионное растрескивание в соответствии с NACE ТМ0177 должно обеспечиваться отсутствие дефектов в образце, испытываемом при приложении к нему напряжения величиной 80% от σт в течение 720 часов.

Кроме того, одним из требований к прокату, предназначенному для производства труб для транспортировки нефти, является стойкость к общей коррозии, скорость которой не должна превышать 0,5 мм/год в среде, содержащей 5% NaCl и 400-500 мг/л H2S.

Техническим результатом данного изобретения является получение листового проката и труб категории прочности К48-К56 с повышенными показателями сопротивления водородному и сероводородному растрескиванию под напряжением, стойкости к общей коррозии, а также низкотемпературной вязкостью с температурой вязкохрупкого перехода (Т50) менее -40°С, величиной ударной вязкости (KCV-40) более 250 Дж/см2.

Указанный технический результат достигается тем, что в способе производства листового проката, включающем выплавку стали, внепечную обработку с использованием средств вакуумирования с обеспечением содержания водорода в стали не более 2 ppm, непрерывную разливку стали на слябы, нагрев слябов до температуры 1150-1250°С, предварительную и окончательную прокатку с ускоренным охлаждением, согласно изобретению прокат производят из стали следующего химического состава, мас. %:

|

при выполнении следующих соотношений:

10×C+Mn+(1-10×Nb)=2±0,4, где С, Mn, Nb - содержание в стали соответствующих химических элементов, мас. %;

Ca/S=1,5÷2,5, где Са, S - содержание в стали соответствующих химических элементов, мас. %;

Сталь разливается непрерывным способом в слябы толщиной 200-355 мм коэффициент ликвации K, определяемый из соотношения K=(СО×MnO)/(СП×MnП), где СО и СП, MnO и MnП - содержание углерода и марганца в стали соответственно в осевой и поверхностной зоне сляба, мас. %, составляет не более 1,5.

Деформация нагретых слябов осуществляется в 2-4 стадии с суммарным обжатием слябов на предварительной стадии прокатки 40-70% и кратностью получаемого подката относительно толщины готового проката, равной 3,2-5,2.

Параметры прокатки в окончательной стадии, а именно температура начала прокатки (ТНП, °С) и температура завершения прокатки (ТКП, °С), а также температура начала охлаждения проката (ТНО, °С) определяются в зависимости от содержания в стали хрома (Cr, мас. %), при этом

если Cr≤0,55, то используются следующие формулы:

ТНП=(Ае3+312-(12,2÷15,8)×h)±30,

ТКП=(Ае3+51-(2,3÷2,8)×h)±30,

ТНО=(Ае3-110+(1,7÷2,7)×h)±30,

где Ае3 - температура начала ферритного превращения, °С

h - толщина готового проката, мм,

а при Cr>0,55, используются следующие формулы:

ТНП=(Ае3+360-(18,7÷20,1)×h)±40,

ТКП=(Ае3+150-(8,7÷9,4)×h)±30,

ТНО=(Ae3-120+(0,5÷0,8)×h)±30,

Далее прокат толщиной от 9,0 до 30,0 мм ускоренно охлаждается до температуры 350-650°С со скоростью 10-30°С/с, после чего листы толщиной от 12 мм и более охлаждаются на участке замедленного охлаждения, а листы толщиной менее 12 мм охлаждаются на спокойном воздухе.

Кроме того, в случае производства проката для труб, предназначенных для транспортировки нефти, величина углеродного эквивалента Сэкв ограничивается значением не более 0,40 мас. %, величина параметра стойкости против растрескивания Pcm ограничивается значением не более 0,24 мас. %, при суммарном содержании в стали ниобия и титана не более 0,06 мас. % и суммарном содержании в стали хрома, никеля и меди не более 1,4 мас. %. В случае производства проката для труб, предназначенных для транспортировки газа, величина Сэкв ограничивается значением не более 0,38 мас. %, величина Pcm ограничивается значением не боле 0,21 мас. %, при суммарном содержании в стали ниобия и титана не более 0,10 мас. % и суммарном содержании в стали хрома, никеля и меди не более 0,6 мас. %. При этом Сэкв и Pcm для обоих случаев рассчитываются по следующим формулам:

Cэкв=C+Mn/6+(Cr+Mo+V+Nb+Ti)/5+(Ni+Cu)/15,

Pcm=C+(Mn+Cr+Cu)/20+Si/30+Ni/60+Mo/15+V/10+5В,

где С, Mn, Cr, Mo, V, Nb, Ti, Ni, Cu, Si, В - содержание в стали соответствующих химических элементов, мас. %

Представленные ограничения по содержанию химических элементов, описанные требования к выплавке стали позволяют обеспечивать достижение требований при испытаниях на растрескивание, инициированное водородом, а также стойкость к коррозионному растрескиванию под напряжением. Дополнительное легирование медью, никелем и хромом способствует обеспечению низкой скорости общей коррозии и позволяет повысить прочность проката.

Соблюдение температурных режимов прокатки в установленных рамках за счет контролируемой степени наклепа аустенитного зерна обеспечивает формирование необходимого класса прочности и высокого уровня хладостойкости без ухудшения стойкости к водородному растрескиванию и сульфидному коррозионному растрескиванию под напряжением. Ограничение по температуре начала охлаждения также связано с обеспечением формирования структуры листового проката, состоящей преимущественно из квазиполигонального феррита и бейнита.

Трубы, изготовленные из данного листового проката, характеризуются высоким уровнем хладостойкости, стойкости к водородному растрескиванию и сульфидному коррозионному растрескиванию под напряжением в сочетании с низкой скоростью общей коррозии как основного металла, так и сварного соединения.

Пример осуществления способа.

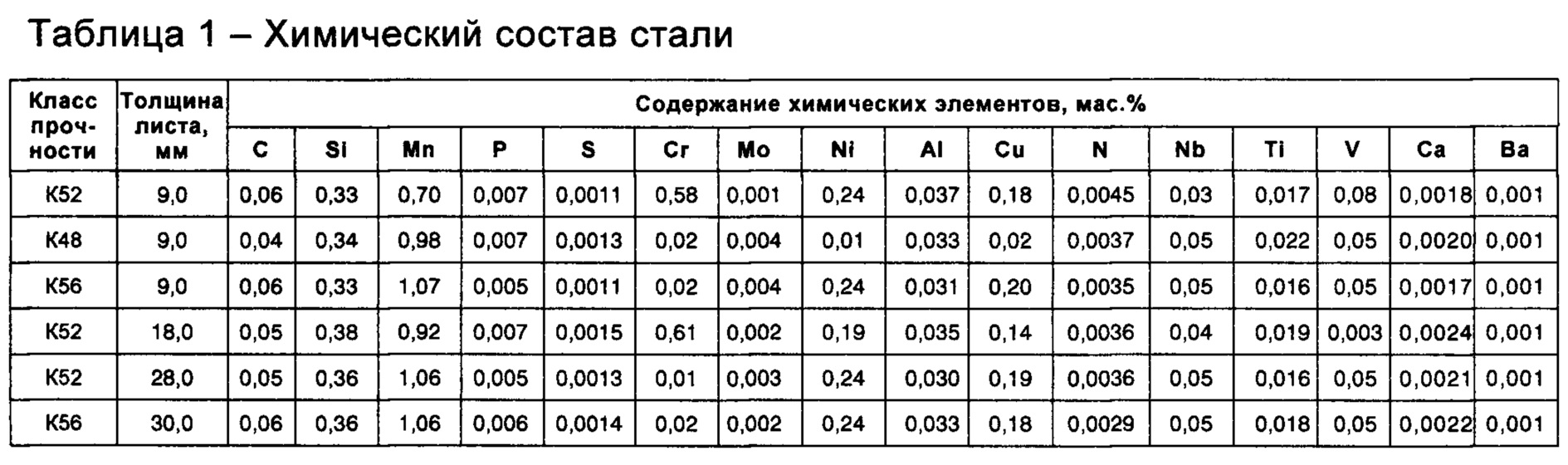

Выплавка стали произведена в кислородном конвертере. После выпуска проведена обработка металла в ковше на участке внепечной обработки стали, включающей раскисление, легирование, дегазацию, рафинировку и модифицирование кальцием и силикобарием, а также вакуумирование стали. Разливка жидкой стали проведена на МНЛ3. Химический состав стали представлен в таблице 1.

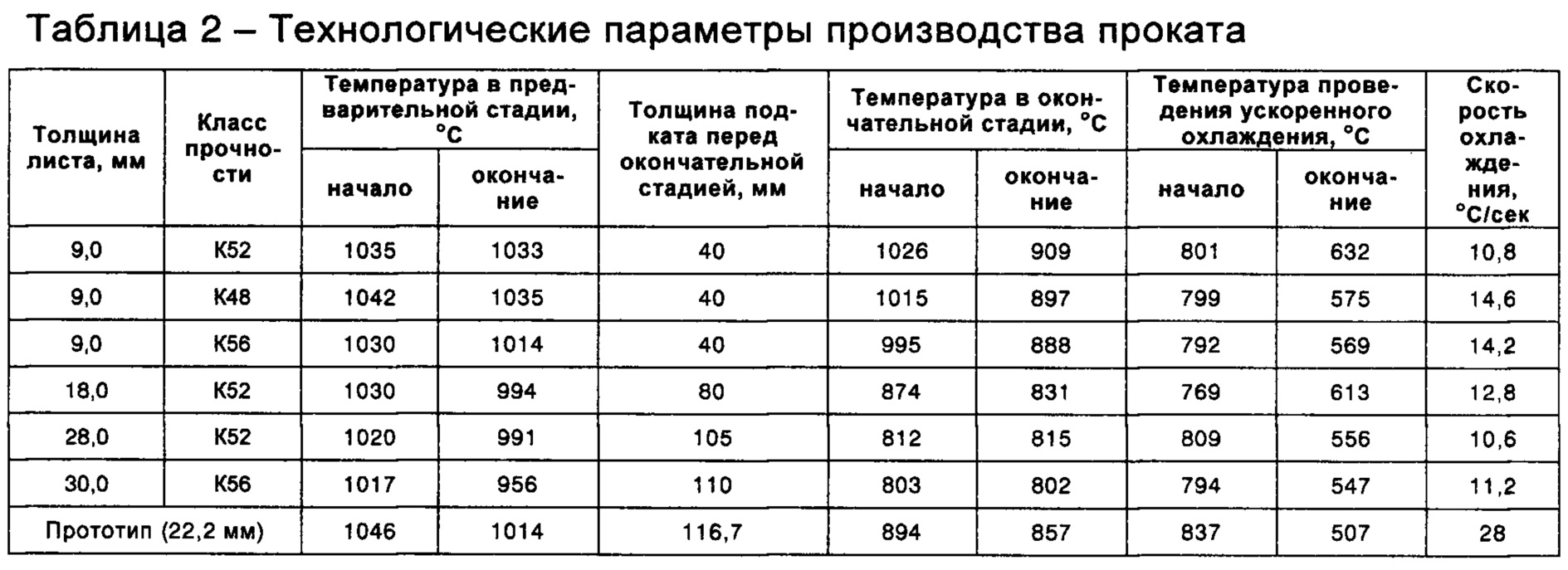

Прокатка слябов размером 200÷355×1500÷1950×2700÷3870 мм на листы толщиной 9,0, 18,0, 28,0 и 30,0 мм произведена на одноклетьевом реверсивном стане «5000». Нагрев слябов под прокатку произведен до температур 1170±10°С для листов толщиной 28,0 и 30,0 мм и 1200±10°С для листов толщиной 9,0 и 18,0 мм. Предварительная деформация осуществлялась с суммарным обжатием 40-70% в 1÷3 стадии. Кратность подката перед окончательной стадией составляла 4,4 для листов толщиной 9,0 и 18,0 мм, 3,7 - для листов толщиной 28,0 и 30,0 мм. Окончательная деформация осуществлялась за 5-13 проходов в интервале температур, определенном по описанным выше формулам, аналогично определена температура начала ускоренного охлаждения, произведенного сразу после окончательной стадии прокатки со скоростью 10-15°С/с до температур 450÷650°С. Далее листы толщиной 9,0 мм охлаждали на спокойном воздухе, листы толщиной 18,0, 28,0 и 30,0 мм охлаждались в стопах на участке замедленного охлаждения.

Технологические параметры прокатки и комплекс достигнутых характеристик проката представлены в таблицах 2 и 3. Комплекс характеристик основного металла труб, изготовленных из данного проката, соответствует свойствам проката, коррозионные и механические характеристики представлены в таблице 4.

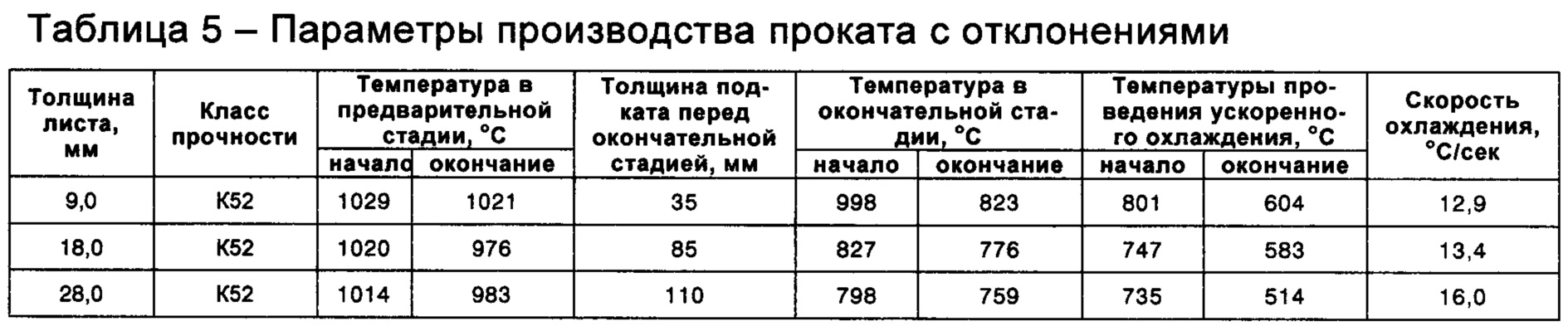

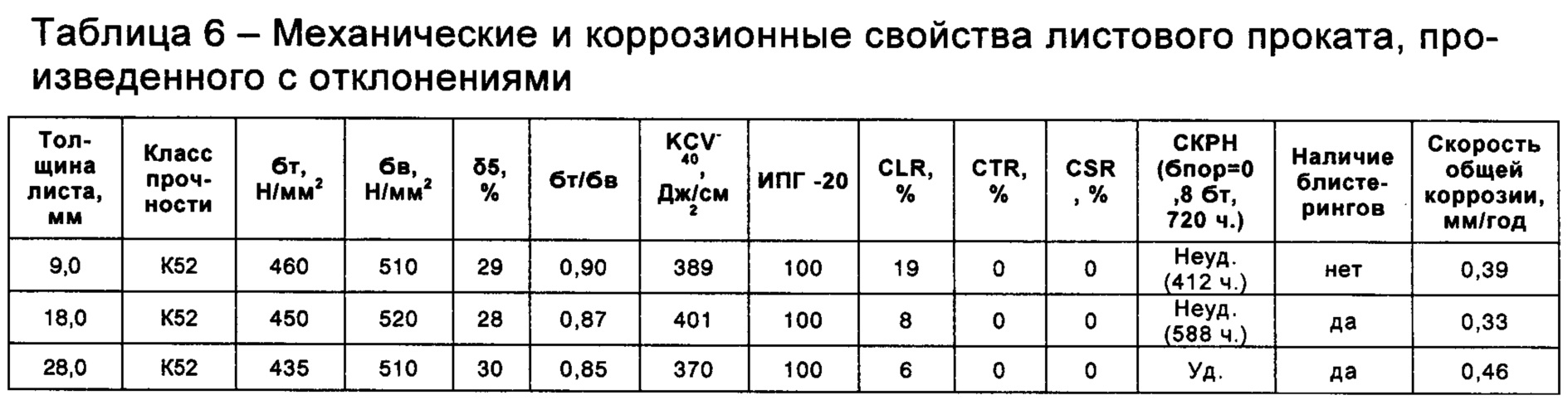

В таблицах 5 и 6 представлены параметры производства проката с отклонениями от указанных ограничений.

Представленные результаты испытаний подтверждают, что предложенный способ производства позволяет получить прокат и трубы классов прочности К48-К56 с обеспечением высокого уровня хладостойкости, сопротивления водородному и сероводородному растрескиванию и низкой скоростью общей коррозии.