Результат интеллектуальной деятельности: ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ

Вид РИД

Изобретение

Изобретение относится к наплавочным материалам, в частности к порошковым проволокам (ПП) для дуговой наплавки металлургического и другого инструмента, работающего в условиях интенсивного абразивного изнашивания при температурах до 600°С.

Известна ПП (авторское свидетельство СССР на изобретение №551150, В23К 35/368, опубл. БИ №11, 1977 г.) для дуговой и электрошлаковой наплавки деталей машин, работающих при повышенных до 550°С температурах в условиях абразивного и ударно-абразивного изнашивания, состоящая из металлической оболочки и порошкообразной шихты, содержащей карбид бора, феррованадий, ферротитан, железный порошок, никель металлический, борид хрома, алюминий и ферромолибден при следующем соотношении компонентов, масс. %:

|

Недостатком ПП такого состава является низкая износостойкость и термическая стойкость наплавленного с ее использованием металла в условиях интенсивного абразивного изнашивания при рабочих температурах до 600°С. Повышенное содержание бора в наплавленном металле способствует образованию в его структуре большого количества хрупких боридных эвтектик, что способствует снижению его ударной вязкости и термической стойкости. Получение необходимого содержания хрома в наплавленном металле за счет его введения в шихту проволоки в составе борида хрома в количестве 9-12 масс. % нецелесообразно и приводит к увеличению стоимости проволоки.

Известна ПП (патент RU, №2518211, В23К 35/368, опубл. БИ №16, 2014 г.) для наплавки металлургического оборудования, работающего в условиях сжатия и абразивного износа при температурах до 600°С. Проволока состоит из стальной оболочки и порошкообразной шихты, содержащей ферровольфрам, ферромарганец, ферросилиций, феррохром, феррованадий, никель, углеродфторсодержащую пыль электрофильтров алюминиевого производства и железный порошок в следующем соотношении компонентов, масс. %:

|

Наплавка с использованием данной проволоки позволяет получить бездефектный износостойкий металл за счет снижения загрязненности стали неметаллическими оксидными включениям и предотвращения образования холодных трещин. Недостатками изобретения являются пониженная износостойкость наплавленного металла вследствие нерационального соотношения содержания в составе его наполнителя большого числа карбидообразующих элементов: вольфрама, ванадия, хрома и углерода, что обусловливает недостаточное количество карбидной фазы, а также низкая жаростойкость металла вследствие малого содержания хрома. ПП имеет высокую стоимость из-за повышенного содержания ферровольфрама.

В качестве прототипа выбрана ПП (авторское свидетельство СССР на изобретение №449790, В23К 35/30, В23К 35/36, опубл. БИ №42, 1974 г.) для электродуговой наплавки изделий, работающих при больших удельных давлениях и повышенных температурах, состоящая из стальной оболочки и порошкообразный шихты при следующем соотношении компонентов, масс. %:

|

ПП обеспечивает получение качественного низкоуглеродистого наплавленного металла без трещин и пор, стойкого против истирания при трении металла по металлу в условиях повышенных температур и обладающего высокой стойкостью к образованию трещин термической усталости.

Однако низкое содержание в шихте ПП графита не обеспечивает формирование в наплавленном металле достаточного количества карбидной фазы, создающей препятствия для разрушающего воздействия абразивных частиц, что не позволяет получить высокий уровень стойкости к абразивному изнашиванию. Низкое содержание хрома в наплавленном металле обусловливает его пониженную жаростойкость. Кроме того, предельно высокие содержания в шихте компонента Na2SiF6 приводит к нарушению стабильности электродугового процесса из-за выделения обладающего повышенной электроотрицательностью фтора в реакционной зоне сварки.

Технический результат заявляемого изобретения заключается в повышении износостойкости наплавленного металла при температурах до 600°С.

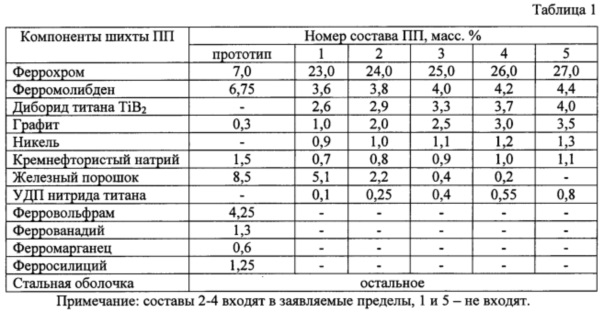

Технический результат достигается за счет того, что порошковая проволока для наплавки, состоящая из стальной оболочки и порошкообразной шихты, включающей феррохром, ферромолибден, графит, кремнефтористый натрий, железный порошок, дополнительно содержит никель, диборид титана и ультрадисперсный порошок (УДП) нитрида титана при следующем соотношении компонентов, масс. %:

|

Указанный состав ПП обеспечивает следующий химический состав наплавленного металла, масс. %: углерод 2,0…4,0; хром 12,0…13,0; молибден 2,0…2,5; никель 0,8…1,1; титан 0,8…1,5; бор 0,45…0,65.

Введение диборида титана TiB2 в количестве 2,9…3,7 масс. % в шихту проволоки позволяет существенно повысить коэффициенты перехода бора и особенно титана в металл при дуговой наплавке.

Титан, наряду с хромом и молибденом, в присутствии углерода, бора и азота участвует в формировании мелкодисперсных труднорастворимых химических соединений, способствующих увеличению термической стойкости, горячей твердости и износостойкости наплавленного металла.

При легировании металла бором образуются твердые бориды и карбобориды, которые значительно повышают его износостойкость и твердость в условиях нормальной и повышенных температур. Формирующийся в структуре сплава каркас из карбоборидных эвтектик воспринимает и рассредоточивает по большей площади поверхности часть нагрузки в условиях высоких давлений, а также увеличивает стойкость металла к появлению задиров в процессе истирания. Введение в наполнитель проволоки TiB2 в указанном количестве позволяет получить в наплавленном металле 0,45…0,65 масс. % бора, что обеспечивает высокий уровень сопротивления металла воздействию абразивных частиц и достаточную для условий работы без ударных нагрузок пластичность. Содержание бора свыше 0,65 масс. % приводит к значительному охрупчиванию сплава и выкрошиванию упрочняющих частиц из малопластичной матрицы сплава. Содержание бора менее 0,45 масс. % не обеспечивает высокий уровень износостойкости металла.

Введение в состав шихты проволоки УДП нитрида титана TiN позволяет повысить твердость и износостойкость наплавленного металла при нормальной и повышенных температурах. Частицы TiN, обладая высокой термодинамической стабильностью, лишь частично растворяются в металлическом расплаве и находятся в нем в виде суспензии, воздействуя на кинетику кристаллизации наплавленного металла. Это обусловливает диспергирование железохромистых карбоборидов, а также инициирование выделения карбидов (Ti, Mo)C1-x, которые кристаллизуются на частицах TiN при их взаимодействии с молибденом, титаном и углеродом из металлического расплава.

Оптимальное содержание порошка TiN в проволоке составляет 0,25-0,60 масс. %. Увеличение содержания TiN свыше 0,6 масс. % не приводит к существенному увеличению износостойкости наплавленного металла, но при этом повышает стоимость проволоки, а также увеличивает вероятность появления пор в металле. Введение в шихту проволоки менее 0,25 масс. % TiN не обеспечивает заметного повышения износостойкости.

Введение в состав шихты никеля в количестве 1,0…1,3 масс. % стабилизирует аустенит в структуре наплавленного сплава, способствует повышению пластичности и ударной вязкости металла за счет увеличения подвижности дислокации и снижения сопротивления их движению со стороны кристаллической решетки железа. С увеличением содержания никеля изменяется количество и распределение эвтектических карбидов и увеличивается количество твердого раствора в структуре, соответственно повышается пластичность наплавленного металла. Содержание никеля в данном типе наплавленного металла свыше 1,3 масс. % нежелательно по причине уменьшения твердости металла как при нормальной, так и при повышенных до 600°С температурах, а содержание менее 1,0 масс. % не обеспечивает достаточного уровня пластичности металла.

Углерод, образуя карбиды хрома, молибдена, титана, железа и участвуя в образовании карбоборидов, определяет не только количество, состав и морфологию твердой фазы, но и строение матрицы сплава. Так, увеличение содержания углерода в сплаве способствует повышению количества остаточного аустенита и приводит к появлению карбоборидной эвтектики на основе аустенита в нем. Введение в состав шихты проволоки графита в количестве 1,3…3,3% обеспечивает формирование повышенной объемной доли упрочняющей фазы, что обусловливает высокую (до 60 HRC) твердость, износостойкость и термическую стабильность сплава в условиях интенсивного абразивного изнашивания при температуре до 600°С. Содержание углерода в шихте ПП менее 1,3% не обеспечивает достаточного количества упрочняющих фаз, а содержание более 3,3% создает твердую, но хрупкую матрицу, не способную удерживать упрочняющие фазы от выкрошивания.

Молибден, введенный в наполнитель проволоки в количестве 3,8…4,2 масс. %, взаимодействуя с углеродом, может образовывать дисперсные карбиды Мо2С, Мо23С6, (Ti, Mo)C и др., которые способствуют повышению жаропрочности и теплостойкости наплавленного металла, а также уменьшает склонность к отпускной хрупкости.

Введение феррохрома в шихту проволоки в количестве 24,0…26,0 масс. % обеспечивает достаточный уровень жаростойкости, коррозионной и термической стойкости наплавленного металла. С повышением содержания хрома растворимость углерода в матрице сплава уменьшается, что облегчает выделение карбидных фаз и увеличивает износостойкость металла. При повышенном содержании углерода, а также наличии бора в металле формируется большое количество твердых карбоборидов состава (Fe, Cr)7(C, B)3, более стойких против коагуляции при нагреве, чем карбиды типа Fe3C, и оказывающих значительное влияние на износостойкость. При содержании феррохрома в составе шихты менее 24,0 масс. % снижается жаро- и коррозионная стойкость наплавленного металла, а при увеличении свыше 26,0 масс. % возможно снижение пластичности наплавленного металла.

Кремнефтористый натрий в количестве 0,8…1,0 масс. % в составе шихты проволоки способствует уменьшению поро- и трещинообразования в наплавленном металле, обусловленном наличием водорода. Содержание кремнефтористого натрия выше 1,0% приводит к снижению устойчивости горения дуги, а содержание ниже 0,8 масс. % - повышает вероятность образования пор и трещин в металле.

Железный порошок вводится в шихту проволоки для получения расчетного коэффициента ее заполнения и обеспечения требуемого химического состава металла.

Пример. Опытные образцы проволок диаметром 3 мм различных составов (табл. 1) изготавливали по известной в технике технологии с использованием ленты размером 0,5×12 мм из стали 08 кп, а также порошков: феррохрома ФХ010 (ГОСТ 4757-91), ферромолибдена ФМо58 (ГОСТ 4759-91), диборида титана (ТУ 15-66), графита серебристого ГСМ-2 (ГОСТ 181-91), никеля ПНЭ-1 (ГОСТ 9722-97), кремнефтористого натрия Na2SiF6 (ГОСТ 8777-98), железа ПЖВ1 (ГОСТ 9849-86) и нитрида титана. Порошок нитрида титана, полученный плазмохимическим синтезом, представлял собой смесь нано- и микрочастиц размерами от 10 нм до 50 мкм. Коэффициент заполнения проволок порошкообразной шихтой составлял 0,37…0,38.

Дуговую наплавку на пластины из стали Ст3пс осуществляли в среде аргона и углекислого газа. Размеры пластин составляли 80×150 мм при толщине 14 мм (в соответствии с ГОСТ 26101-84). Основные параметры режима: сварочный ток (постоянный, полярность обратная) - 290-310 А, напряжение на дуге - 25-26 В, скорость наплавки - 25 м/ч. Температура предварительного подогрева пластин составляла 250°С.

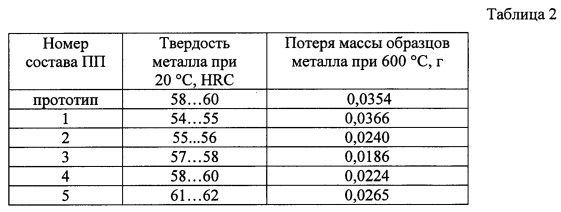

Стойкость наплавленного металла к абразивному изнашиванию при температуре 600°С определяли трением образца по металлическому контртелу через абразивную прослойку в виде смеси порошков железной окалины и корунда в соотношении (масс. %) 50:50. Образец нагревали проходящим током, контртело - электрическим нагревателем сопротивления. Износостойкость наплавленного металла оценивали по величине потери массы. Результаты сравнительных испытаний приведены в таблице 2.

Как видно из таблицы, наилучшими показателями износостойкости обладает металл, наплавленный порошковой проволокой состава 3, входящего в заявляемый диапазон содержаний компонентов.

Формирование наплавленного металла отличное, поры и трещины отсутствуют. Структура металла состоит из высокодисперсной карбоборидной эвтектики, твердая фаза которой представлена преимущественно карбоборидами (Fe, Cr)7(C, B)3, и равномерно распределенных по объему металла мелких (1…4 мкм) карбидов (Ti, Mo)C1-x, в центре которых расположены частицы TiN, как кубической, так и округлой формы. Это свидетельствует о том, что частично растворившиеся в металлическом расплаве частицы TiN из состава шихты проволоки, а также частицы TiN, выделившиеся из расплава, становятся центрами для кристаллизации карбидов (Ti, Mo)C1-x. Формирование мелкозернистой композиционной структуры металла, упрочненной большим количеством термостабильных твердых фаз, обусловливает увеличение его твердости и стойкости к абразивному изнашиванию при нормальных и повышенных до 600°С температурах.

Металл, наплавленный порошковыми проволоками с соотношениями компонентов, выходящими за предлагаемые границы, при испытаниях показал более низкие эксплуатационные свойства, при этом в нем возможно образование дефектов в виде трещин и пор.

Таким образом, предложенная порошковая проволока позволяет в 1,5-2 раза повысить стойкость наплавленного ей металла к абразивному изнашиванию при температуре до 600°С по сравнению с прототипом.