Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ИНТЕРМЕТАЛЛИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к технологии получения покрытий на металлах с помощью энергии взрывчатых веществ и может быть использовано при изготовлении деталей энергетических и химических установок, обладающих повышенной жаростойкостью.

Известен способ, обеспечивающий одновременное получение за время одного технологического цикла износостойких покрытий на титановой и стальной пластинах. При реализации этого способа осуществляют сварку взрывом пластин титана и стали, а затем проводят высокотемпературную диффузионную термическую обработку сваренной заготовки для формирования на границах раздела металлов интерметаллидного слоя заданной толщины. Сварку взрывом пластины из титана со стальной пластиной осуществляют на режимах, обеспечивающих амплитуду волн в зоне соединения металлов равную 0,18-0,37 мм, при этом процесс ведут при скорости соударения свариваемых пластин равной 440-650 м/с и регламентированной скорости детонации взрывчатого вещества, затем сваренную заготовку нагревают до температуры 900-950°С и выдерживают при этой температуре в вакуумной печи 10-14 часов до образования в сформированной при сварке взрывом волнообразной зоне соединения титана и стали высокотвердой интерметаллидной диффузионной прослойки толщиной 0,16-0,3 мм (160-300 мкм), после этого заготовку охлаждают вместе с печью, а затем нагревают до температуры 930-950°С, выдерживают при этой температуре 3-8 минут, а затем охлаждают в воде для отделения титана от стали по диффузионной прослойке с формированием при этом на титане и стали высокотвердых износостойких покрытий с регулярной волнообразной поверхностью. Полученные по этому способу покрытия обладают высокой износостойкостью (Патент РФ №2350442, МПК В23К 20/08 опубл. 27.03.2009, бюл. №9).

Достоинством этого способа является возможность одновременного получения покрытий на титановой и стальной пластинах, а к его недостаткам следует отнести малую жаростойкость получаемых по этому способу покрытий: допускаемая рабочая температура изделий с такими покрытиями в окислительных газовых средах не превышает 600°С, что ограничивает возможности применения данного способа при изготовлении жаростойких деталей энергетических и химических установок.

Наиболее близким по техническому уровню и достигаемому результату является способ получения покрытия, при котором сваривают взрывом пакет из никелевой пластины толщиной 1-1,2 мм и стальной пластины, осуществляют горячую прокатку сваренного двухслойного пакета при температуре 900-950°С с обжатием до толщины никелевого слоя, составляющей 0,3-0,5 его исходной толщины. Сваривают взрывом эту биметаллическую заготовку и алюминиевую пластину при скорости детонации заряда взрывчатого вещества 2000-2700 м/с. Высоту заряда взрывчатого вещества, а также сварочный зазор между метаемой алюминиевой пластиной и никелевым слоем неподвижной биметаллической заготовки выбирают из условия получения скорости их соударения в пределах 420-500 м/с. Термообработку сваренной трехслойной заготовки для образования сплошной интерметаллидной диффузионной прослойки между алюминием и никелем проводят при температуре 600-630°С в течение 1,5-7 ч с охлаждением на воздухе, приводящим к самопроизвольному разделению алюминия и никеля по интерметаллидной диффузионной прослойке. На поверхности стальной пластины получают жаростойкое покрытие из интерметаллидов системы алюминий-никель толщиной 0,045-0,065 мм (45-65 мкм) с малой амплитудой шероховатостей поверхности, имеющее пониженную склонность к образованию трещин при теплосменах, с рабочей температурой в окислительных газовых средах до 1000°С. (Патент РФ №2486999, МПК В23К 20/08, С23С 26/00, опубл. 10.07.13, бюл. №19 - прототип).

Достоинством этого способа является возможность получения на стальной пластине жаростойкого покрытия из интерметаллидов системы алюминий - никель с рабочей температурой в окислительных газовых средах до 950-1000°С, а к его недостаткам следует отнести использование в его технологической схеме дорогостоящего никеля, дорогостоящей операции прокатки сваренной двухслойной заготовки, необходимость осуществления сварки взрывом металлических слоев в два этапа, что значительно увеличивает затраты на получение покрытия. Все это ограничивает применение данного способа при изготовлении жаростойких деталей энергетических и химических установок.

В связи с этим важнейшей задачей является создание нового способа получения сразу на двух пластинах из низкоуглеродистой стали интерметаллидных покрытий с высокой жаростойкостью, с малой амплитудой шероховатостей на поверхности каждого покрытия, с пониженной склонностью к образованию трещин при теплосменах, без использования при этом в технологической схеме дорогостоящего никеля и операции прокатки, с сокращением количества операций сварки взрывом до одной, по новой технологической схеме формирования фазового состава интерметаллидных покрытий, их структуры и служебных свойств.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью сварки взрывом трехслойного пакета из пластин из низкоуглеродистой стали и алюминиевой пластины и последующих термических воздействий на сваренную заготовку одновременное получение на двух стальных пластинах из низкоуглеродистой стали интерметаллидных покрытий системы алюминий-железо без использования, при этом в технологической схеме, дорогостоящего никеля и операции прокатки, с сокращением количества операций сварки взрывом до одной, с обеспечением при этом, высокой жаростойкости, малой амплитуды шероховатостей поверхности покрытия на каждой стальной пластине, пониженной склонности покрытий к образованию трещин при теплосменах.

Указанный технический результат достигается тем, что предлагаемом способе получения жаростойкого интерметаллидного покрытия на поверхности пластины из низкоуглеродистой стали, включающий составление пакета из стальных пластин с размещением между ними с зазором пластины, содержащей материал покрытия, установку над пакетом заряда взрывчатого вещества, осуществление сварки взрывом, после чего проводят термическую обработку сваренной заготовки для формирования на границе раздела металлов сплошной интерметаллидной диффузионной прослойки заданной толщины с последующим разделением полученной заготовки по упомянутой диффузионной прослойке, в качестве пластины, содержащей материал покрытия, используют алюминиевую пластину толщиной 1-1,5 мм, которую размещают между пластинами из низкоуглеродистой стали, при этом толщину верхней метаемой стальной пластины выбирают в пределах 2-10 мм, нижней стальной пластины - не менее 2 мм, сварку взрывом осуществляют при скорости детонации заряда взрывчатого вещества 2400-2950 м/с, при этом высоту заряда взрывчатого вещества, а также сварочные зазоры между пластинами в пакете выбирают из условия получения скорости соударения верхней метаемой стальной пластины с алюминиевой в пределах 440-550 м/с, а алюминиевой пластины с нижней стальной пластиной - 430-510 м/с, причем термическую обработку сваренной трехслойной заготовки проводят при температуре 660-665°С в течение 0,7-1 ч, затем охлаждают с печыо до температуры 640-650°С, выдерживают при этой температуре 2-3 ч с последующим охлаждением на воздухе, приводящим к самопроизвольному отделению алюминия от слоев низкоуглеродистой стали по интерметаллидным диффузионным прослойкам с образованием при этом на поверхности каждой из двух стальных пластин сплошного жаростойкого покрытия системы алюминий-железо.

Новый способ имеет существенные отличия по сравнению с прототипом как по количеству стальных пластин с покрытиями, получаемых за один технологический цикл, так и по фазовому составу и по совокупности технологических приемов и режимов при его получении.

Так предложено составлять трехслойный пакет с размещением между стальными пластинами из низкоуглеродистой стали алюминиевой пластины

толщиной 1-1,5 мм, при этом толщину верхней метаемой стальной пластины предложено выбирать в пределах 2-10 мм, нижней стальной пластины - не менее 2 мм, при этом предложено сваривать пластины трехслойного пакета взрывом при скорости детонации заряда взрывчатого вещества 2400-2950 м/с, высоту заряда взрывчатого вещества, а также сварочные зазоры между пластинами в пакете предложено выбирать из условия получения скорости соударения верхней метаемой стальной пластины с алюминиевой в пределах 440-550 м/с, а алюминиевой пластины с нижней стальной пластиной - 430-510 м/с, что обеспечивает надежную сварку алюминиевой пластины со стальными слоями с минимальной амплитудой волн в зонах соединения слоев, исключает нарушение сплошности металлических пластин при сварке взрывом, создает, благоприятные условия для получения при дальнейших технологических операциях жаростойких покрытий с высокими служебными свойствами за время одного технологического цикла одновременно на двух стальных пластинах. Толщина алюминиевой пластины менее 1 мм является недостаточной для обеспечения стабильных сварочных зазоров между ней и стальными пластинами, что может привести к появлению непроваров и других дефектов в зонах соединения слоев, а это, в свою очередь, может привести к снижению качества получаемой продукции. Толщина алюминиевой пластины более 1,5 мм является избыточной, поскольку при этом происходит чрезмерный расход алюминия в расчете на одно изделие. Алюминиевый слой в сваренной трехслойной заготовке необходим для формирования двух жаростойких диффузионных прослоек из интерметаллидов системы алюминий - железо между алюминием и стальными слоями при последующей термической обработке, а также для создания необходимого уровня внутренних термических напряжений, возникающих при охлаждении многослойной заготовки, для отделении алюминия от стальных слоев по интерметаллидным диффузионным прослойкам.

Предложено при составлении трехслойного пакета использовать стальные пластины из низкоуглеродистой стали, что обеспечивает возможность получения в зоне соединения стальных пластин с алюминиевой диффузионных прослоек из интерметаллидов системы алюминий - железо с необходимым составом и свойствами. Толщина верхней метаемой менее 2 мм является недостаточной для получения сварных соединений без волнообразования в зонах соединения слоев, снижающего качество получаемых покрытий, а ее толщина более 10 мм может приводить к появлению непроваров в зонах соединения слоев, приводящих к браку получаемой продукции. При толщине нижней стальной пластины менее 2 мм возможны неконтролируемые деформации металлических слоев при сварке взрывом, приводящие к снижению качества получаемой продукции. Использование нижней стальной пластины с толщиной равной или большей 2 мм не приводит к ухудшению качества сварных соединений.

Сварка взрывом на предлагаемых режимах обеспечивает качественную сварку разнородных металлических слоев без нарушений сплошности и неконтролируемых деформаций, снижающих качество получаемых заготовок, а также с минимальной амплитудой волн в зонах соединения слоев. При скорости детонации взрывчатого вещества и скоростях соударения металлических пластин в трехслойном пакете выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоев с нарушениями их сплошности, при этом может происходить интенсивное волнообразование в зонах соединения слоев, что может привести к невозможности дальнейшего практического использования сваренных заготовок. При скорости детонации взрывчатого вещества и скоростях соударения металлических пластин в трехслойном пакете ниже нижних предлагаемых пределов возможно появление непроваров в зонах соединения металлов, что приводит появлению брака получаемой продукции.

Термическую обработку сваренной трехслойной заготовки для образования сплошных интерметаллидных диффузионных прослоек между алюминиевым слоем и слоями из низкоуглеродистой стали предложено проводить при температуре 660-665°С в течение 0,7-1 ч, охлаждать с печью до температуры 640-650°С, выдерживать в печи при этой температуре 2-3 ч с последующим охлаждением на воздухе, приводящим к самопроизвольному отделению алюминия от стальных слоев по интерметаллидным диффузионным прослойкам с образованием при этом на поверхностях двух стальных пластин сплошных жаростойких покрытий. Таким образом, предложено термическую обработку сваренной трехслойной заготовки проводить в два этапа. На первом этапе ее проводят при температуре 660-665°С в течение 0,7-1 ч с охлаждением с печью до температуры 640-650°С. На втором этапе заготовку выдерживают в печи при температуре 640-650°С в течение 2-3 ч с последующим охлаждением на воздухе, приводящим к самопроизвольному отделению алюминия от стальных слоев по интерметаллидным диффузионным прослойкам с образованием при этом на поверхностях двух стальных пластин, сплошных жаростойких покрытий.

При термической обработке первого этапа алюминиевый слой переходит в жидкое состояние, при этом весьма существенно увеличивается скорость диффузионных процессов между алюминием и стальными слоями, что способствует получению за короткое время термической обработки на межслойных границах интерметаллидных диффузионных прослоек требуемой толщины и состава, материал которых обладает высокой жаростойкостью. При температуре и времени термической обработки первого этапа ниже нижних предлагаемых пределов толщина получаемых интерметаллидных диффузионных прослоек оказывается недостаточной, что снижает способность каждого получаемого покрытия сопротивляться длительному окислительному воздействию газов при высоких температурах. Температура и время термической обработки выше верхних предлагаемых пределов являются избыточными, поскольку толщина интерметаллидных прослоек становится чрезмерной, при этом повышается вероятность хрупкого разрушения покрытий при дальнейшей эксплуатации полученных изделий в условиях теплосмен. Кроме того, при более высоких температурах жидкотекучесть алюминия становится слишком большой, что может привести к вытеканию алюминия из промежутка между стальными пластинами. Охлаждение с печью до температуры 640-650°С после термообработки первого этапа обеспечивает целостность диффузионных интерметаллидных прослоек в полученной многослойной заготовке. При термической обработке второго этапа происходит дополнительное увеличение толщины интерметаллидных диффузионных прослоек, но при этом с двух сторон алюминиевого слоя возникают тонкие весьма хрупкие прослойки из интерметаллида FeAl3, способствующие в процессе охлаждения на воздухе полученной многослойной заготовки самопроизвольному отделению алюминия от стальных слоев по интерметаллидным диффузионным прослойкам, при этом самопроизвольное отделение происходит по тонким слоям из интерметаллида FeAl3, благодаря чему наружные поверхности полученных покрытий на стальных пластинах имеют незначительную амплитуду шероховатости поверхности. При температуре и времени термической обработки второго этапа ниже нижних предлагаемых пределов толщина получаемых интерметаллидныхй диффузионных прослоек из интерметаллида FeAl3 оказывается недостаточной, и при этом не происходит самопроизвольного отделения алюминия от стальных слоев по интерметаллидным диффузионным прослойкам в процессе охлаждения многослойной заготовки на воздухе. При температуре и времени термической обработки этого этапа выше верхних предлагаемых пределов толщина получаемых интерметаллидных диффузионных прослоек из интерметаллида FeAl3 оказывается избыточной, что приводит к получению покрытий на стальных пластинах с чрезмерно большой амплитудой шероховатости поверхности.

Предлагаемый способ получения покрытия осуществляется в следующей последовательности. Очищают от окислов и загрязнений свариваемые металлические пластины и составляют трехслойный пакет под сварку взрывом с размещением со сварочными зазорами между стальными пластинами из низкоуглеродистой стали алюминиевой пластины толщиной 1-1,5 мм, при этом толщину верхней метаемой стальной пластины выбирают в пределах 2-10 мм, нижней стальной пластины - не менее 2 мм, укладывают его на основание, размещенное на грунте. На поверхность пакета укладывают защитную прослойку из высокоэластичного материала, например, резины, защищающую поверхность верхней метаемой стальной пластины от повреждений, а на ее поверхности располагают заряд взрывчатого вещества со скоростью детонации 2400-2950 м/с, при этом высоту заряда взрывчатого вещества, а также сварочные зазоры между пластинами в пакете выбирают из условия получения скорости соударения верхней метаемой стальной пластины с алюминиевой в пределах 440-550 м/с, а алюминиевой пластины с нижней стальной пластиной - 430-510 м/с. Инициирование процесса детонации в заряде взрывчатого вещества осуществляют с помощью электродетонатора.

После сварки взрывом, например, на фрезерном станке обрезают у сваренной трехслойной заготовки боковые кромки с краевыми эффектами, закрепляют ее в специальном удерживающем устройстве, которое предотвращает взаимное перемещение металлических слоев и вытекание алюминия из промежутка между стальными слоями при последующей термической обработке, размещают полученную сборку, например, в электропечи, после чего проводят термическую обработку сваренной трехслойной заготовки для образования сплошных интерметаллидных диффузионных прослоек между алюминиевым и стальными слоями, при температуре 660-665°С в течение 0,7-1 ч, охлаждают с печью до температуры 640-650°С, выдерживают при этой температуре 2-3 ч, извлекают термически обработанную заготовку из удерживающего устройства, после чего ее охлаждают на воздухе, что приводит к самопроизвольному отделению алюминия от стальных слоев по интерметаллидным диффузионным прослойкам с образованием при этом на поверхностях двух стальных пластин сплошных жаростойких покрытий. После этого две пластины из низкоуглеродистой стали с нанесенными на них жаростойкими покрытиями, состоящими из интерметаллидов системы алюминий-железо, могут быть использованы по назначению, а отделенный алюминиевый слой с тонкими интерметаллидными слоями на его наружных поверхностях идет на вторичную переработку.

Свойства покрытия на поверхности каждой пластины из низкоуглеродистой стали, полученного по предлагаемому способу, примерно такие же, как у изделий по прототипу: рабочая температура в окислительных газовых средах достигает 950-1000°С, малая амплитуда шероховатостей поверхности и пониженная склонность к образованию трещин при теплосменах, но, в отличие от прототипа, получение покрытий осуществляют одновременно на двух стальных пластинах без использования в технологической схеме дорогостоящего никеля и операции прокатки, с сокращением количества операций сварки взрывом до одной.

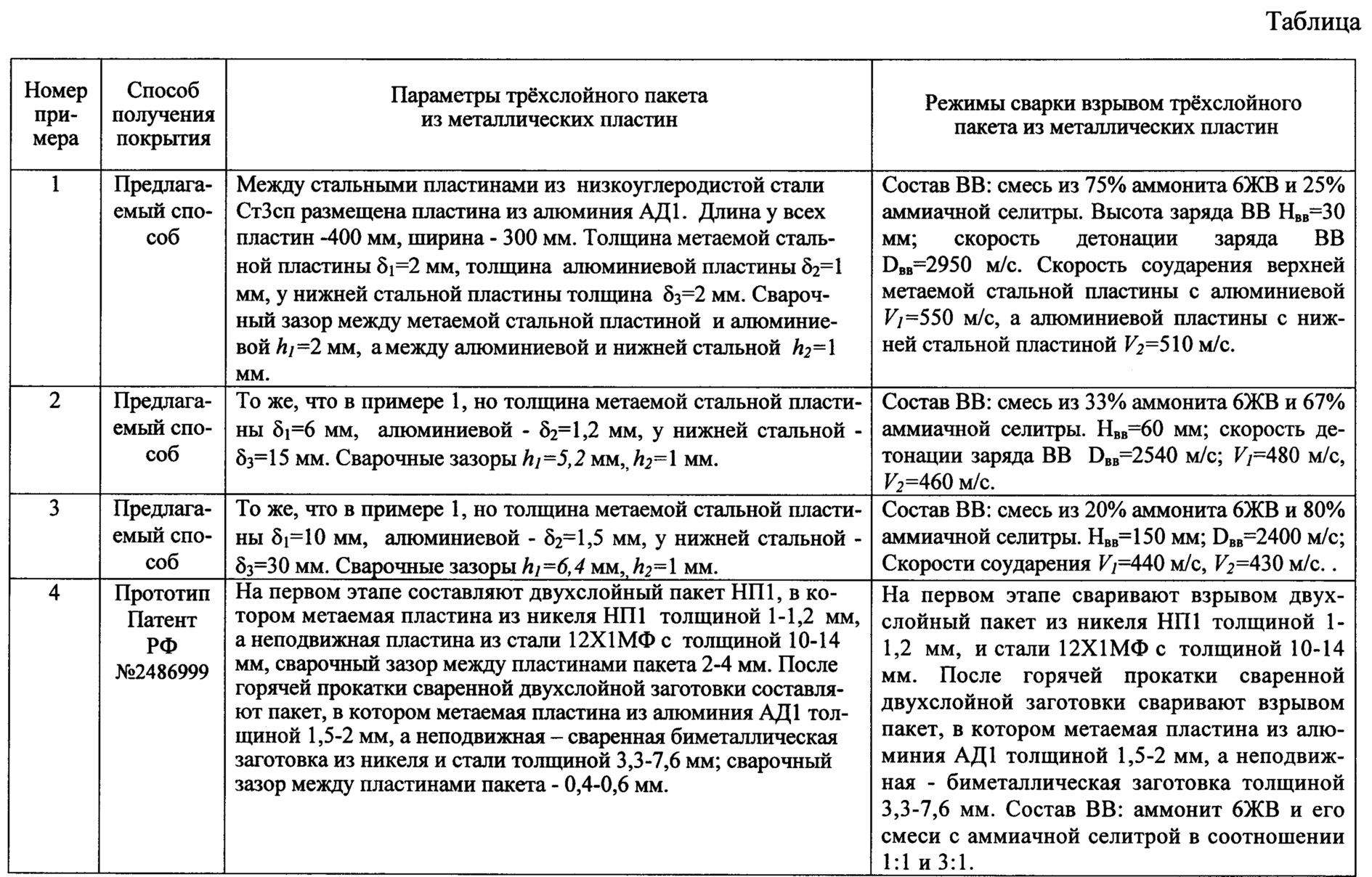

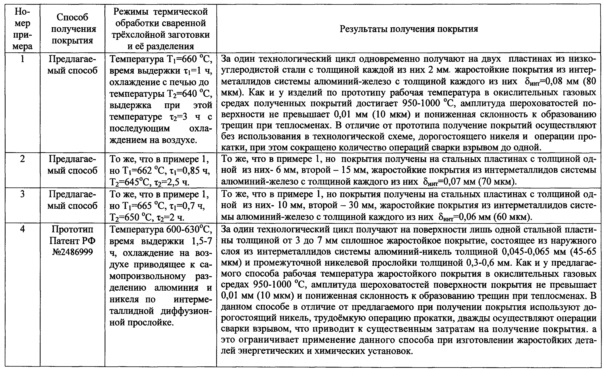

Сущность способа поясняется примерами. Все примеры, в том числе и пример по прототипу, приведены в таблице с указанием основных технологических режимов получения покрытия, состава и толщин свариваемых материалов, а также свойств полученного продукта.

Пример 1.

Очищают от окислов и загрязнений свариваемые металлические пластины из низкоуглеродистой стали Ст3сп, алюминия марки АД1 и составляют трехслойный пакет под сварку взрывом с размещением между стальными пластинами из низкоуглеродистой стали алюминиевой пластины. Длина у всех пластин - 400 мм, ширина - 300 мм. Слои в пакете располагают параллельно друг другу на расстоянии сварочных зазоров, причем метаемую стальную пластину располагают сверху. Толщина метаемой стальной пластины δ1=2 мм, толщина алюминиевой пластины δ2=1 мм, у нижней стальной пластины толщина δ3=2 мм. Укладывают полученный пакет на плоское основание из древесно-стружечной плиты длиной 400 мм, шириной 300 мм, толщиной 18 мм, размещенные на грунте. При сборке пакетов предварительно, с помощью компьютерной технологии, определяют величину необходимых сварочных зазоров: зазор между метаемой стальной пластиной и алюминиевой h1, а между алюминиевой и нижней стальной - h2. Для сварки взрывом пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=2950 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 75% порошкообразного аммонита 6ЖВ и 25% аммиачной селитры. Взрывчатое вещество помещают в контейнер с обеспечением высоты заряда взрывчатого вещества Нвв=30 мм, длиной 420 мм, шириной 320 мм. На поверхность пакета укладывают защитную прослойку из высокоэластичного материала, например, резины толщиной 2 мм, защищающую поверхность верхней метаемой стальной пластины от повреждений, а на ее поверхности располагают заряд взрывчатого вещества. Для получения скорости соударения металлических слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда взрывчатого вещества, величина сварочных зазоров равна: h1=2 мм, h2=1 мм, что обеспечивает скорость соударения верхней метаемой стальной пластины с алюминиевой V1=550 м/с, а алюминиевой пластины с нижней стальной пластиной V2=510 м/с. Сварку взрывом осуществляют с инициированием процесса детонации в заряде взрывчатого вещества с помощью электродетонатора и вспомогательного заряда взрывчатого вещества. После сварки, например, на фрезерном станке обрезают у сваренной трехслойной заготовки боковые кромки с краевыми эффектами. После обрезки длина заготовки 380 мм, ширина - 280 мм. Затем закрепляют ее в специальном удерживающем устройстве, размещают полученную сборку в электропечи, после чего проводят термическую обработку сваренной трехслойной заготовки для образования сплошных интерметаллидных диффузионных прослоек между алюминиевым и стальными слоями при температуре Т1=660°С в течение τ1=1 ч, затем охлаждают с печью до температуры Т2=640°С, выдерживают при этой температуре τ2=3 ч, извлекают термически обработанную заготовку из удерживающего устройства, после чего ее охлаждают на воздухе, что приводит к самопроизвольному отделению алюминия от стальных слоев по интерметаллидным диффузионным прослойкам.

В результате за один технологический цикл одновременно получают на двух пластинах из низкоуглеродистой стали с толщиной каждой из них около 2 мм, жаростойкие покрытия из интерметаллидов системы алюминий-железо с толщиной каждого из них δинт=0,08 мм (80 мкм). Рабочая температура в окислительных газовых средах полученных покрытий достигает 950-1000°С, амплитуда шероховатостей поверхности не превышает 0,01 мм (10 мкм). У полученных покрытий, как и у изделий по прототипу, пониженная склонность к образованию трещин при теплосменах. В отличие от прототипа, получение покрытий по предлагаемому способу осуществляют без использования в технологической схеме, дорогостоящего никеля и операции прокатки, сокращено количество операций сварки взрывом до одной.

Пример 2.

То же, что в примере 1, но внесены следующие изменения. Толщина метаемой стальной пластины δ1=6 мм, алюминиевой - δ2=1,2 мм, у нижней стальной - δ3=15 мм. Для сварки взрывом пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2540 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры. Высота заряда взрывчатого вещества Нвв=60 мм, Для получения скорости соударения металлических слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда взрывчатого вещества, величина сварочных зазоров равна: h1=5,2 мм, h2=1 мм, что обеспечивает скорость соударения верхней метаемой стальной пластины с алюминиевой V1=480 м/с, а алюминиевой пластины с нижней стальной пластиной V2=460 м/с.

После сварки взрывом, обрезки у сваренной трехслойной заготовки боковых кромок с краевыми эффектами и нанесения на ее боковые поверхности специальной обмазки эту заготовку подвергают термической обработке температуре T1=662°С в течение τ1=0,85 ч, затем охлаждают с печью до температуры Т2=645°С, выдерживают в печи при этой температуре в течение τ2=2,5 ч с последующим охлаждением на воздухе.

В результате за один технологический цикл одновременно получают на двух пластинах из низкоуглеродистой стали с толщиной одной из них около 6 мм, второй - около 15 мм, жаростойкие покрытия из интерметаллидов системы алюминий-железо с толщиной каждого из них δинт=0,07 мм (70 мкм).

Пример 3.

То же, что в примере 1, но внесены следующие изменения. Толщина метаемой стальной пластины δ1=10 мм, алюминиевой - δ2=1,5 мм, у нижней стальной - δ3=30 мм. Для сварки взрывом пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2400 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры. Высота заряда взрывчатого вещества Нвв=150 мм. Для получения скорости соударения металлических слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда взрывчатого вещества, величина сварочных зазоров равна: h1=6,4 мм, h2=1 мм, что обеспечивает скорость соударения верхней метаемой стальной пластины с алюминиевой V1=440 м/с, а алюминиевой пластины с нижней стальной пластиной V2=430 м/с.

После сварки взрывом, обрезки у сваренной трехслойной заготовки боковых кромок с краевыми эффектами и нанесения на ее боковые поверхности специальной обмазки эту заготовку подвергают термической обработке температуре T1=665°С в течение τ1=0,7 ч, затем охлаждают с печью до температуры Т2=650°С, выдерживают при этой температуре τ2=2 ч с последующим охлаждением на воздухе.

В результате за один технологический цикл одновременно получают на двух пластинах из низкоуглеродистой стали с толщиной одной из них около 10 мм, второй - около 30 мм, жаростойкие покрытия из интерметаллидов системы алюминий-железо с толщиной каждого из них δинт=0,06 мм (60 мкм).

Продолжение таблицы

При получении покрытий по прототипу (см. таблицу, пример 4) за один технологический цикл получают на поверхности лишь одной стальной пластины толщиной от 3 до 7 мм сплошное жаростойкое покрытие, состоящее из наружного слоя из интерметаллидов системы алюминий-никель толщиной от 0,045 мм (45 мкм) до 0,065 мм (65 мкм) и промежуточной никелевой прослойки толщиной 0,3-0,6 мм. Как и у предлагаемого способа рабочая температура жаростойкого покрытия на поверхности каждой стальной пластины в окислительных газовых средах достигает 950-1000°С, амплитуда шероховатостей поверхности покрытия не превышает 10 мкм, пониженная склонность к образованию трещин при теплосменах, но, в отличие от предлагаемого способа, при получении покрытия по прототипу используют дорогостоящий никель, трудоемкую операцию прокатки, дважды осуществляют операции сварки взрывом, что приводит к существенным затраты на получение покрытия, а это ограничивает применение данного способа при изготовлении жаростойких деталей энергетических и химических установок.

Способ получения жаростойкого интерметаллидного покрытия на поверхности пластины из низкоуглеродистой стали, включающий составление пакета из стальных пластин с размещением между ними с зазором пластины, содержащей материал покрытия, установку над пакетом заряда взрывчатого вещества, осуществление сварки взрывом, после чего проводят термическую обработку сваренной заготовки для формирования на границе раздела металлов сплошной интерметаллидной диффузионной прослойки заданной толщины с последующим разделением полученной заготовки по упомянутой диффузионной прослойке, отличающийся тем, что в качестве пластины, содержащей материал покрытия, используют алюминиевую пластину толщиной 1-1,5 мм, которую размещают между пластинами из низкоуглеродистой стали, при этом толщину верхней метаемой стальной пластины выбирают в пределах 2-10 мм, нижней стальной пластины - не менее 2 мм, сварку взрывом осуществляют при скорости детонации заряда взрывчатого вещества 2400-2950 м/с, при этом высоту заряда взрывчатого вещества, а также сварочные зазоры между пластинами в пакете выбирают из условия получения скорости соударения верхней метаемой стальной пластины с алюминиевой в пределах 440-550 м/с, а алюминиевой пластины с нижней стальной пластиной - 430-510 м/с, причем термическую обработку сваренной трехслойной заготовки проводят при температуре 660-665°С в течение 0,7-1 ч, затем охлаждают с печью до температуры 640-650°С, выдерживают при этой температуре 2-3 ч с последующим охлаждением на воздухе, приводящим к самопроизвольному отделению алюминия от слоев низкоуглеродистой стали по интерметаллидным диффузионным прослойкам, с образованием при этом на поверхности каждой из двух стальных пластин сплошного жаростойкого покрытия системы алюминий-железо.