Результат интеллектуальной деятельности: Способ управления процессом жидкофазного восстановления Ромелт для переработки железосодержащих материалов высокой степени окисленности

Вид РИД

Изобретение

Изобретение относится к черной металлургии, а именно к производству жидкого углеродистого полупродукта и чугуна, но может найти применение и в других отраслях промышленности, например в цветной металлургии, производстве стройматериалов и т.д.

Известен способ управления процессом жидкофазного восстановления (например, классический Ромелт), включающий непрерывную загрузку в одну шлаковую ванну железосодержащих материалов различного минералогического состава, угля, извести, подачу кислорода и кислородсодержащего дутья в зоны выше и ниже уровня шлака, вывод образующегося металла, шлака и газов (Процесс Ромелт / В.А. Роменец [и др.] - М.: МИСиС, Издательский дом «Руда и металлы», 2005. с. 8).

Недостатком этого способа является управление процессом только на основании расчета расхода угля и кислорода по уравнениям материального баланса; при этом плавка осуществляется вне зависимости от вида и минералогического состава перерабатываемых железосодержащих материалов, включающих оксиды железа различного вида (FeO, Fe2O3, Fe3O4). Также не осуществляется контроль и учет соотношения оксидов железа в поступающем в печь материале, что приводит к уменьшению производительности процесса и возможному неконтролируемому вскипанию шлаковой ванны.

Наиболее близким к предлагаемому изобретению является «Способ управления процессом Ромелт» (RU 2182603, опубл. 20.05.2000 г.), согласно которому в ходе плавки поддерживают и регулируют содержание оксидов железа в шлаке на заданном уровне в зависимости от температуры шлака и состава газа за счет увеличения/уменьшения количества загружаемого угля и увеличения/уменьшения количества кислорода, подаваемого выше уровня фурм.

По этому способу управление процессом осуществляется также вне зависимости от минералогических характеристик загружаемого железосодержащего материала и соотношения в нем FeO/Fe2O3 в одной шлаковой ванне, куда подается весь уголь и известь, необходимые для полного восстановления оксидов и получения углеродистого полупродукта или чугуна.

Недостатком этого способа управления процессом является то, что при загрузке в печь железосодержащих материалов, имеющих различное отношение в них FeO/Fe2O3, не учитываются особенности и различия в механизме поведения при восстановлении в шлаковой ванне оксидов FeO и Fe2O3, а также не учитывается, что в зависимости от вида загружаемого оксида в шлаке будет содержаться различное конечное количество FeO.

Это приводит к тому, что при загрузке по упомянутому выше способу железосодержащих материалов, содержащих железо преимущественно в виде Fe2O3 (гематитовые, лимонитовые, гидрогематитовые руды, бурые железняки и др.), и отношении в них FeO/Fe2O3 меньше 0,8 снижается производительность печи Ромелт, увеличивается расход кислорода и угля, повышается содержание FeO в шлаке и увеличиваются потери железа, затрудняется управление процессом, повышаются риски неконтролируемого вскипания шлаковой ванны.

В изобретении достигается технический результат, заключающийся в

- возможности осуществления непрерывности технологического процесса переработки железосодержащих материалов с FeO/Fe2O3 менее 0,8, включая железосодержащие отходы и бедные железные руды, с выпуском продуктов плавки;

- возможности утилизации железосодержащих отходов крупностью 3-20 мм без применения предварительной подготовки железосодержащего сырья, в том числе окускования, грохочения, осушки и других подготовительных операций;

- увеличении скорости восстановления оксидов железа по заявляемому способу, что позволит уменьшить потери железа со шлаком до величины менее 5% по сравнению с плавкой высокоокисленных материалов классической технологией Ромелт;

- исключении возможности неконтролируемого вскипания шлаковой ванны.

Технический результат достигается следующим образом.

В шлаковую ванну печи Ромелт подают предварительно подготовленный в дополнительной печи расплав железосодержащих материалов с температурой 1300-1500°C, содержанием в нем FeO в пределах 35-80% от суммарного содержания оксидов железа в шлаке, отношением CaO/SiO2 0,8-1,4 и вязкостью 0,2-1 Па⋅с, угольный материал на шлаковую ванну печи Ромелт в количестве, обеспечивающем остаточное содержание FeO в шлаке на уровне 1,5-6,0%, энергоносители в шлаковую ванну для барботажа шлака и кислород над шлаковой ванной для дожигания, отводят чугун и шлак в жидком виде и отводят охлажденные газообразные продукты.

Указанный расплав железосодержащих материалов получают в дополнительной печи барботажного типа с жидкой шлаковой ванной, продуваемой дутьем, содержащим кислород, воздух и природный газ, в которую загружают исходный железосодержащий материал с соотношением FeO/Fe2O3 менее 0,8, флюсы, добавки и угольный материал в количестве, обеспечивающим на выходе из печи содержание FeO в шлаке в пределах 35-80% от суммарного содержания оксидов железа в шлаке.

В качестве энергоносителей используют кислород, воздух, природный газ.

В качестве флюса используются известь или известняк, и/или доломит.

В качестве добавок - кварцевый песок и глинозем.

Расплав железосодержащих материалов может быть получен также в электропечи.

Печь Ромелт и дополнительная печь соединены между собой желобом, а подача расплава железосодержащих материалов из шлакового отстойника дополнительной печи в печь Ромелт осуществляется сверху через свод печи или через ее торцевую стенку на уровне не ниже 0,5-1,0 м от горизонтальной оси амбразур фурм для дожигания.

Печь Ромелт и дополнительная печь разделены перегородкой с возможностью перетекания расплава железосодержащих материалов из дополнительной печи в печь Ромелт.

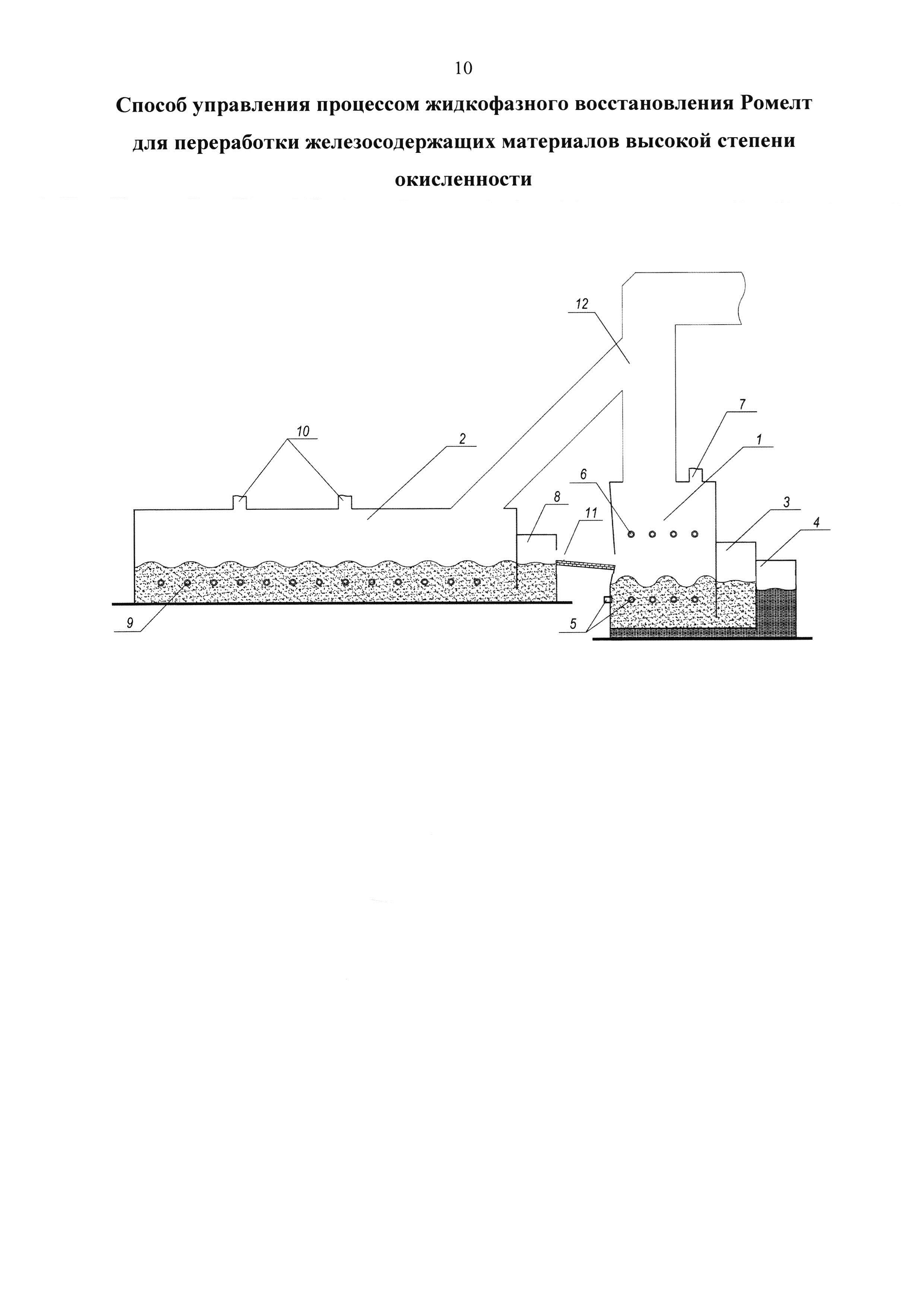

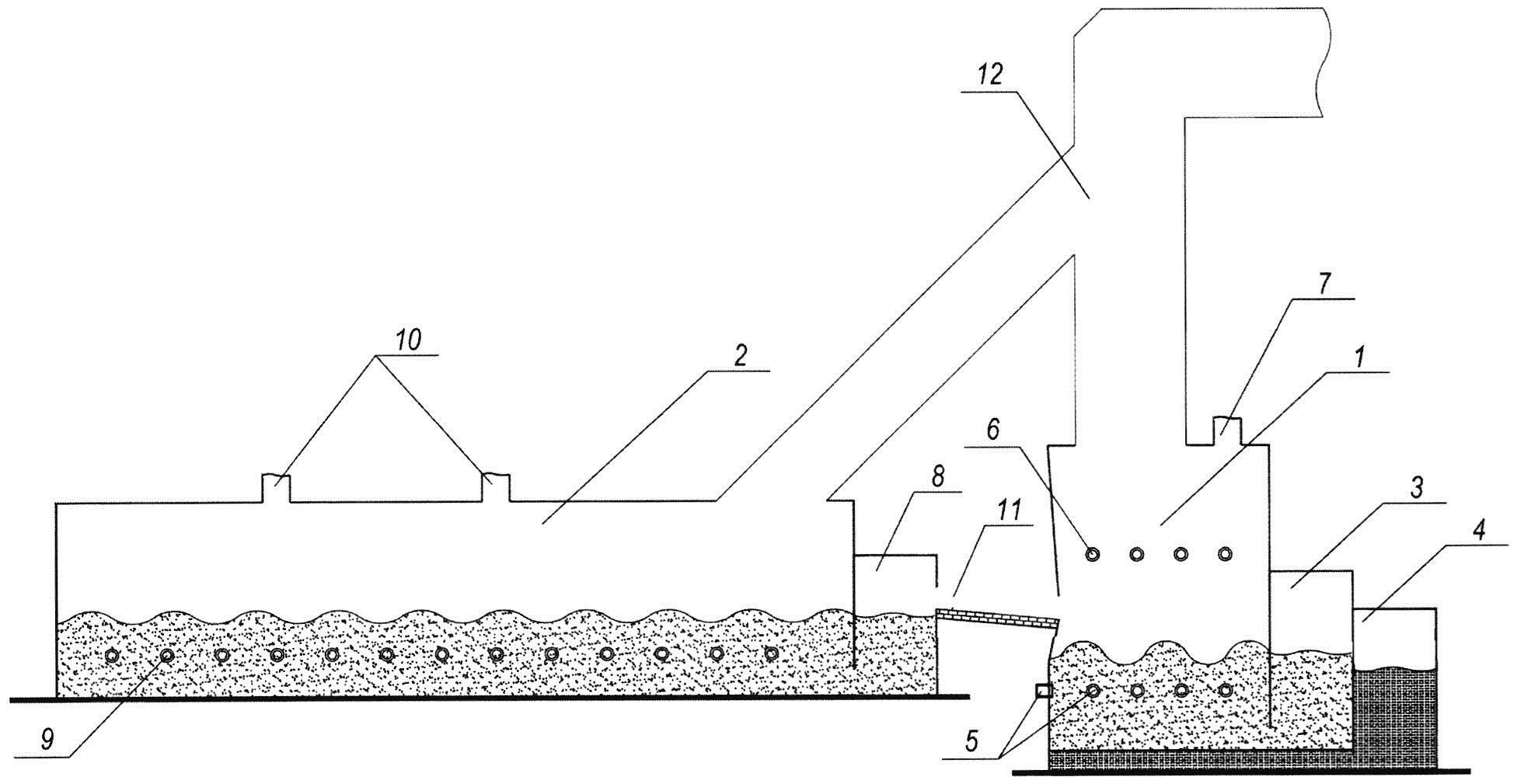

Изобретение поясняется чертежом, где приведена схема реализации предлагаемого технического решения с использованием печи барботажного типа. На чертеже показаны печь 1 Ромелт, дополнительная печь 2 барботажного типа, шлаковый отстойник 3 печи Ромелт, отстойник 4 чугуна печи Ромелт, барботажные фурмы 5 печи Ромелт, фурмы 6 для дожигания печи Ромелт, отверстие 7 для загрузки угля в печь Ромелт, шлаковый отстойник 8 дополнительной печи, барботажные фурмы 9 дополнительной печи, отверстия 10 для загрузки шихтовых материалов, желоб 11 для расплава, соединяющий печь Ромелт и дополнительную печь, котел-утилизатор 12 отходящих газов.

При работе печи жидкофазного восстановления Ромелт попадающий в жидкий шлак оксид трехвалентного железа (Fe2O3) частично диссоциирует (максимум на 20-30%), однако в шлаке остается его значительное количество. При этом установлено, что скорость жидкофазного восстановления оксидов Fe2O3 и FeO значительно отличаются. Так при восстановлении в лабораторной печи образцов шлаков на основе Fe2O3 (FeO/Fe2O3=0,13) скорость восстановления на начальном этапе была в два раза ниже, чем из шлаков с FeO/Fe2O3=3,18.

Это связано с тем, что при использовании железорудных материалов, в которых присутствует в значительном количестве железо в виде Fe2O3, процесс жидкофазного восстановления протекает последовательно:

,

,

а затем:

.

.

Однако в условиях классического процесса жидкофазного восстановления Ромелт, протекающего в одной ванне, образующееся жидкое железо будет окисляться поступающими с шихтой новыми порциями Fe2O3 по реакции:

.

.

Вторичное окисление железа оксидами трехвалентного железа при работе на рудах с высокой степенью окисленности резко тормозит скорость реакции жидкофазного восстановления, а следовательно, и производительность агрегата, повышает конечное содержание FeO в шлаке, увеличивая тем самым потери железа со шлаком и риски неконтролируемого вскипания шлака.

Температура расплава должна находиться в интервале температур 1300-1500°C, так как при этом обеспечивается оптимальная вязкость шлака в пределах 0,2-1 Па⋅с. Снижение температуры ниже 1300°C увеличит вязкость шлака, затруднит барботаж и увеличит потери железа; разогрев шлака выше 1500°C увеличит энергозатраты, приведет к чрезмерной подвижности шлака и уменьшению толщины гарнисажа на кессонах.

Содержание FeO в шлаке в пределах 35-80% от общего содержания оксидов железа в шлаке связано с кинетическими и термодинамическими особенностями восстановления и поведения высших оксидов железа в шлаковом расплаве. При температурах 1300-1500°C Fe2O3 диссоциирует на 30-35%, т.е. начинать восстановление гематита нужно выше этой величины; восстановление свыше 80%-ного содержания FeO от общего количества оксидов железа в шлаке не следует допускать из-за возможности локального образования металлического железа, которое будет окисляться гематитом руды.

Конечное содержание FeO в шлаке в пределах 1,5-6,0% связано с тем, что 1,5% этого оксида является кинетическим порогом для плавки при данных параметрах. Его снижение возможно только при перерасходе энергоносителей и потере производительности. При концентрации FeO в шлаке выше 6,0% увеличиваются риски неконтролируемого вскипания шлака и потери железа.

По предлагаемому способу железосодержащий материал с содержанием FeO/Fe2O3 меньше 0,8, уголь, флюс и добавки через отверстия 10 в своде загружают в дополнительную печь 2, в которую через барботажные фурмы 9 подают дутье, содержащее кислород, воздух и природный газ. Образующийся шлаковый расплав с температурой 1300-1500°C, содержанием в FeO в пределах 35-80% от суммарного содержания оксидов железа в шлаке, отношением CaO/SiO2 0,8-1,4 и вязкостью 0,2-1 Па⋅с через шлаковый отстойник 8 по желобу 11 перетекает в печь 1 Ромелт. В печь 1 Ромелт через отверстие 7 в своде подают уголь, энергоносители на барботажные фурмы 5 и кислород на фурмы 6 для дожигания. Образующийся при восстановлении чугун через переток попадает в сифонный отстойник 4 чугуна, а шлак с остаточным содержанием FeO 1,5-6,0% - в отстойник 3 шлака. Дымовые газы от печи 1 Ромелт и дополнительной печи 2 отводят через котел-утилизатор 12 отходящих газов.

Возможна также реализация предлагаемого способа, при котором дополнительная печь, в которой выплавляется расплав железосодержащих материалов, и печь Ромелт, в которой происходит восстановление оксидов железа и получение жидкого чугуна или углеродистого полупродукта, разделены перегородкой, через которую перетекает расплав железосодержащих материалов из дополнительной печи в печь Ромелт.

Пример осуществления способа.

В качестве примера для переработки железосодержащего материала используют фракции железной лимонитовой руды крупностью 3-20 мм без их предварительного окускования. Содержание Feобщ в данной руде составляет 38,5%, а отношение FeO/Fe2O3 составляет 0,13.

Исходный железосодержащий материал в виде железной лимонитовой руды, уголь, флюс и добавки загружают в дополнительную печь 2. Далее подают дутье, содержащее кислород, воздух и природный газ.

Образующийся шлаковый расплав с температурой 1300-1500°С, содержанием FeO в пределах 35-80% от суммарного содержания оксидов железа в шлаке, отношением CaO/SiO2 0,8-1,4 и вязкостью 0,2-1 Па⋅с перетекает в печь 1 Ромелт. В печь 1 Ромелт подают уголь, энергоносители и кислород для дожигания.

Образующийся при восстановлении чугун через переток попадает в сифонный отстойник 4 чугуна, а шлак с остаточным содержанием FeO 1,5-6,0% - в отстойник 3 шлака.

При этом удельные расходы угля и кислорода на тонну чугуна по данному способу составили 1090 кг/т и 1061 м3/т.

При сравнительном анализе с классическим способом Ромелт было рассчитано, что удельные расходы угля и кислорода на тонну чугуна составляют 1539 кг/т и 1356 м3/т.

Таким образом, предлагаемый способ устраняет не только возможность неконтролируемого вскипания шлаковой ванны, но и обеспечивает экономию расхода угля и кислорода по сравнению с классической технологией Ромелт.