Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к сварочным и наплавочным материалам и может быть использовано для получения способами сварки плавления наплавленного металла и сварных швов на низко-, средне- и высоколегированных сталях и сплавах.

Из уровня техники известно, что с целью измельчения структуры и повышения механических свойств отливок из черных и цветных металлов, сварных швов и наплавленного металла в расплав вводят в пределах сотых или десятых долей процента модифицирующие добавки. В последнее время в качестве модификаторов применяют ультра- и нанодисперсные порошки тугоплавких химических соединений, носителем которых служат микроразмерные порошки, например, никеля и меди. Известно несколько способов изготовления подобных модификаторов. В патенте РФ №2454466, МПК С21С 5/52, опубл. 27.06.2012. Бюл. №18. Котов А.Н., Кривенко Г.Г., Мысливец Е.А., Чепурин А.А., Денисов В.Н. модификатор изготавливают смешиванием нанопорошков карбонитрида титана и карбида вольфрама с никелевым порошком с последующим компактированием полученной смеси путем вакуумного спекания или холодного прессования с образованием таблетки. В способе (патент РФ №2528598, МПК № B22F 3/20, опубл. 25.06.2014. Бюл. №26) модификатор для алюминиевых сплавов получают смешиванием ультрадисперсных порошков карбида кремния, нитрида кремния и криолита с медным порошком с последующим холодным прессованием в присадочные прутки. Аналогичные операции используются в способе (патент РФ №2447177, МПК № С22С 35/00, опубл. 10.04.2012. Бюл. №10) получения модификатора для никелевых сплавов с тем отличием, что полученную смесь ультрадисперсного порошка с порошками металлов подвергают дегазации, а затем прессуют брикет и спекают в вакууме.

Рассмотренные модификаторы в виде таблеток и брикетов невозможно ввести в расплав сварочной ванны в составе электродов или наполнителя порошковых проволок. Более технологичен модификатор в виде композиционных микрогранул, использующихся в составе сварочных флюсов (патент РФ №2471601, МПК В23К 35/362, опубл. 10.01.2013. Бюл. №1) и электродных материалов. Микрогранулы получают совместной обработкой нанодисперсных тугоплавких компонентов и порошка никеля в планетарной мельнице. Однако порошок никеля, как компонент, транспортирующий наночастицы через реакционную зону, не обеспечивает сохранность наночастиц, которые находятся на его поверхности, поэтому велика вероятность их потери.

Наиболее близким к изобретению является способ получения компактированного модификатора чугуна на основе нанодисперсных порошковых материалов (см. патент РФ №2522926, МПК C22C 35/00 и B82Y 30/00, опубл. 20.07.2014. Бюл. №20). По этому способу для получения модификатора предлагается смешивать его компоненты: нанодисперсные порошковые материалы и частицы криолита с использованием смешивающего агента, в качестве которого предложен 5-7 масс. % водный раствор глиоксаля. Закрепление частиц нанодисперсных порошков и частиц криолита осуществляется их совместным компактированием - сдавливанием порошкообразной смеси в шнековом грануляторе. Крупный размер полученных таким способом гранул не позволяет их использовать в составе сварочных материалов: в наполнителе порошковых проволок и флюсах. При возможности изготовления модификатора в размерах, позволяющих использовать его в сварочных материалах, плавление гранул в реакционной зоне сварки будет сопровождаться интенсивным окислением частиц нанодисперсного порошка вследствие того, что они склеены с частицами криолита, а не плакированы им. Это не позволяет реализовывать защитную функцию криолита как шлакообразующего компонента флюсов и снижает модифицирующий потенциал нанодисперсных порошков.

Другим недостатком способа является дестабилизирующее воздействие криолита (Na3[AlF6]) в составе модификатора на характеристики горения (существования) сварочной дуги вследствие его относительно низкой температуры кипения. Это обусловливает нарушение формирования сварного шва или наплавленного металла. Применение глиоксаля (C2H2O2) в качестве соединителя нанопорошка и криолита повышает вероятность наводороживания модификатора ввиду недостаточной температуры для его просушки. В процессе сварки это может привести к насыщению наплавленного металла водородом, обусловливающим образованию сварочных дефектов - газовых пор.

Технический результат изобретения заключается в разработке способа получения модификатора, обеспечивающего при его плавлении в реакционной зоне сварки высокую степень сохранности нано-, ультра- и микроразмерных частиц тугоплавких химических соединении (ТХС) в микрогранулах модификатора, а также повышение стабильности существования сварочной дуги, что способствует модифицированию наплавленного металла и металла сварных швов.

Технический результат достигается тем, что в способе получения модификатора для сварочных материалов, включающим смешение шлакообразующего компонента и смеси нанодисперсных порошков со смешивающим агентом и последующее гранулирование, сначала смешивают нанодисперсный порошок со смешивающим агентом в соотношении от 2,3:1 до 4:1, полученную смесь продавливают через сито на гранулы размером не менее 500 мкм, просушивают их при температуре, выбираемой в интервале 250-300°C, с обеспечением сухого остатка смешивающего агента 7-14% от массы полученных гранул, затем гранулы смешивают со шлакообразующим компонентом в виде флюса с размерами гранул в интервале 0,25-1,6 мм в соотношении от 1:2,3 до 1:0,75, нагревают полученную смесь в течение 5-10 мин при температуре Tx, выбираемой из соотношения Tтк>Tх≥Tш+50°C, где Tтк - температура плавления тугоплавкого химического соединения в микро-, ультра- и нанодисперсном порошке; Tш - температура плавления шлакообразующего компонента, охлаждают, после чего закристаллизовавшийся шлак измельчают и разделяют на фракции с размером в интервале 50-100 мкм.

В качестве смешивающего агента используют 20-30 масс. % водного раствора силикатов кальция, калия, натрия, бария, лития и их смеси.

В качестве нанодисперсного порошка используют тугоплавкие химические соединения переходных металлов, выбранных из IV, V и VI групп Периодической системы, с углеродом, азотом, бором.

В качестве шлакообразующего компонента используют сварочные шлаки солевого типа, содержащие фториды и хлориды алюминия, натрия, кальция, бария, калия, лития, магния и их смеси.

Смешивание нанодисперсного порошка со смешивающим агентом проводят в соотношении от 2,3:1 до 4:1. В этом интервале соотношений вязкостные свойства полученной смеси обеспечивают возможность ее гранулирования посредством продавливания через сито. Превышение верхней границы (>4:1) этого соотношения не обеспечивает смачивания нанопорошка раствором силиката, а выход за нижнюю границу (<2,3:1) обусловливает повышенную жидкотекучесть смеси, при которой гранулирование невозможно.

Получение гранул размером не менее 500 мкм позволяет уменьшить влияние повышенных когезионных свойств тонкодисперсных порошков, проявляющееся в образовании комкования наночастиц в виде агрегатов. Также это необходимо для предотвращения сепарации и достижения равномерного распределения гранул в смеси с гранулами флюса шлакообразующего компонента на последующем этапе изготовления модификатора.

Просушивание гранул проводят в интервале температур 250-300°C. Соблюдение температуры нагрева в указанном диапазоне обеспечивает дегидратацию микрогранул. Величина сухого остатка от смешивающего агента в этом случае составляет 7-14% от массы полученных гранул. При температуре менее 250°C водная составляющая удаляется не полностью, а при температурах более 300°C повышается вероятность развития полимеризационных процессов, обусловливающих образование в системах с высоким силикатным модулем кристаллов кварца сложного состава (Na2Si2O5). Растворимость этих соединений с ростом температуры уменьшается, что в условиях сварки приводит к загрязнению наплавленного металла неметаллическими включениями.

Полученные гранулы смешивают со шлакообразующим компонентом в виде гранул флюса в соотношении от 1:2,3 до 1:0,75. Для повышения однородности смеси размер гранул флюса шлакообразующего компонента должен находиться в интервале 0,25-1,6 мм, который соответствует фракционному составу промышленно выпускаемых сварочных флюсов, фторидов и хлоридов, относящихся к сварочным шлакам солевого типа. За границами этого интервала однородность смеси не достигается.

Экспериментально установлено, что соблюдение соотношения между компонентами смеси в интервале от 1:2,3 до 1:0,75 обеспечивает надежное закрепление тугоплавких частиц в объеме готового модификатора. Это способствует стабилизации существования сварочной дуги, хорошей смачиваемости тугоплавких частиц шлаковым расплавом, образующимся при расплавлении гранул флюса шлакообразующего компонента, что экранирует частицы от воздействия кислорода из атмосферы воздуха.

При нарушении верхней границы данного интервала соотношений (<1:0,75) объема шлаковой фазы становится недостаточно для надежного закрепления в ней тугоплавких частиц, вследствие чего возможны потери модификатора при его переходе через реакционную зону сварки. При нарушении нижней границы интервала (>1:2,3) модифицирующая способность модификатора становится незначительной.

Смешивание проводится путем засыпки гранулированных порошков в произвольном порядке в смесительную емкость, например гравитационный смеситель. После герметизации емкости ее вращают вокруг горизонтальной оси, смещенной от оси емкости на произвольное расстояние или угол. Однородность смеси в этом случае достигается за счет постоянного перекатывания и пересыпания порошкообразной массы, находящейся в емкости.

Полученную смесь нагревают и выдерживают в течение 5-10 мин при температуре Tх, выбираемой из соотношения Tтк>Tх≥(Тш+50), где Ттк - температура плавления тугоплавкого химического соединения в нанодисперсном порошке, Тш - температура плавления шлакообразующего компонента. Если шлакообразующий компонент основан на одном химическом соединении (фториде или хлориде), то их температура плавления принимается за Тш. Если шлакообразующий компонент содержит несколько фторидов и/или хлоридов, то температура Тш определяется с использованием бинарной или тройной диаграммы плавкости шлаковой системы для данных соединений. При использовании в составе шлакообразующего компонента более трех фторидов и/или хлоридов, в качестве Тш принимается температура плавления фторида или хлорида, имеющего наибольшую температуру плавления в рассматриваемой шлаковой системе.

Выполнение этого неравенства обеспечивает гарантированное расплавление гранул флюса шлакообразующего компонента с образованием шлакового расплава с сохранением в нем частиц микро-, ультра- и нанодисперсного порошка тугоплавких компонентов в их исходом состоянии. Увеличение температуры плавления шлакообразующего компонента Тш на 50°C обусловлено необходимостью обеспечить надежную растекаемость шлакового расплава вследствие нелинейной зависимости темпа падения его вязкости от температуры, характерную для шлаковых систем солевого типа. При нарушении неравенства Tх<(Тш+50) условия растекаемости шлака ухудшаются вследствие чего надежность закрепления порошка с нанодисперсными тугоплавкими компонентами не обеспечивается. Нарушение неравенства в части Ттк<Тх приведет к частичному или полному расплавлению в шлаковом расплаве порошка с тугоплавкими компонентами, вследствие чего модификатор не сможет выполнять свою основную функцию.

Длительность выдержки смеси в интервале 5-10 мин. обусловлена необходимостью равномерного прогрева смеси, растекаемости шлакового расплава и смачиваемости им порошка ТХС при сокращении длительности выдержки менее 5 мин. При более длительной выдержке (>10 мин) возникает опасность развития диффузионных процессов на границе тугоплавкое химическое соединение - шлакообразующий компонент.

После охлаждения шлакового расплава до температуры, соответствующей нормальным условиям, закристаллизовавшийся шлак измельчают дроблением, а полученные частицы разделяют через сито на фракции с размером от 50 до 100 мкм. Такой относительно небольшой размер гранул дает возможность ввести модификатор в сварочную ванну наиболее рациональными способами - в составах наполнителей порошковых и композиционных проволок, а также в составах агломерированных флюсов и покрытий сварочных электродов. Гранулы модификатора в этом интервале размеров не способствуют снижению коэффициента заполнения порошковых проволок, а также обеспечивают уменьшение образования в наплавленном металле шлаковых включений.

Большая доступность, дешевизна и уникально высокие адгезионные свойства щелочных растворов силикатов, широко применяемых в электродном производстве, обеспечивают эффективность использования этого материала в качестве смешивающего агента для первичной обработки нанопорошков. В совокупности с низким потенциалом ионизации атомов натрия, бария, калия и лития, входящих в состав силикатов, это способствует стабилизации горения электрической дуги.

Использование 20-30 масс. % водного раствора силикатов позволяет достигнуть его оптимальной вязкости.

Использование в качестве смеси нанодисперсных порошковых материалов тугоплавких химических соединений переходных металлов, выбранных из IV, V и VI групп Периодической системы, с углеродом, азотом, бором обеспечивает выполнение термодинамического критерия стойкости (максимальные отрицательные значения энергии Гиббса) ТХС к диссоциации нанопорошка в диапазоне температур существования металлического расплава.

Использование в качестве шлакообразующего компонента сварочных шлаков солевого типа, основанных на бескислородных фторидах и хлоридах алюминия, натрия, кальция, бария, калия, лития и магния, и их смесей обеспечивает надежную защиту частиц ТХС от окисления на стадии изготовления модификатора и в реакционной зоне сварки.

Сущность изобретения поясняется чертежами.

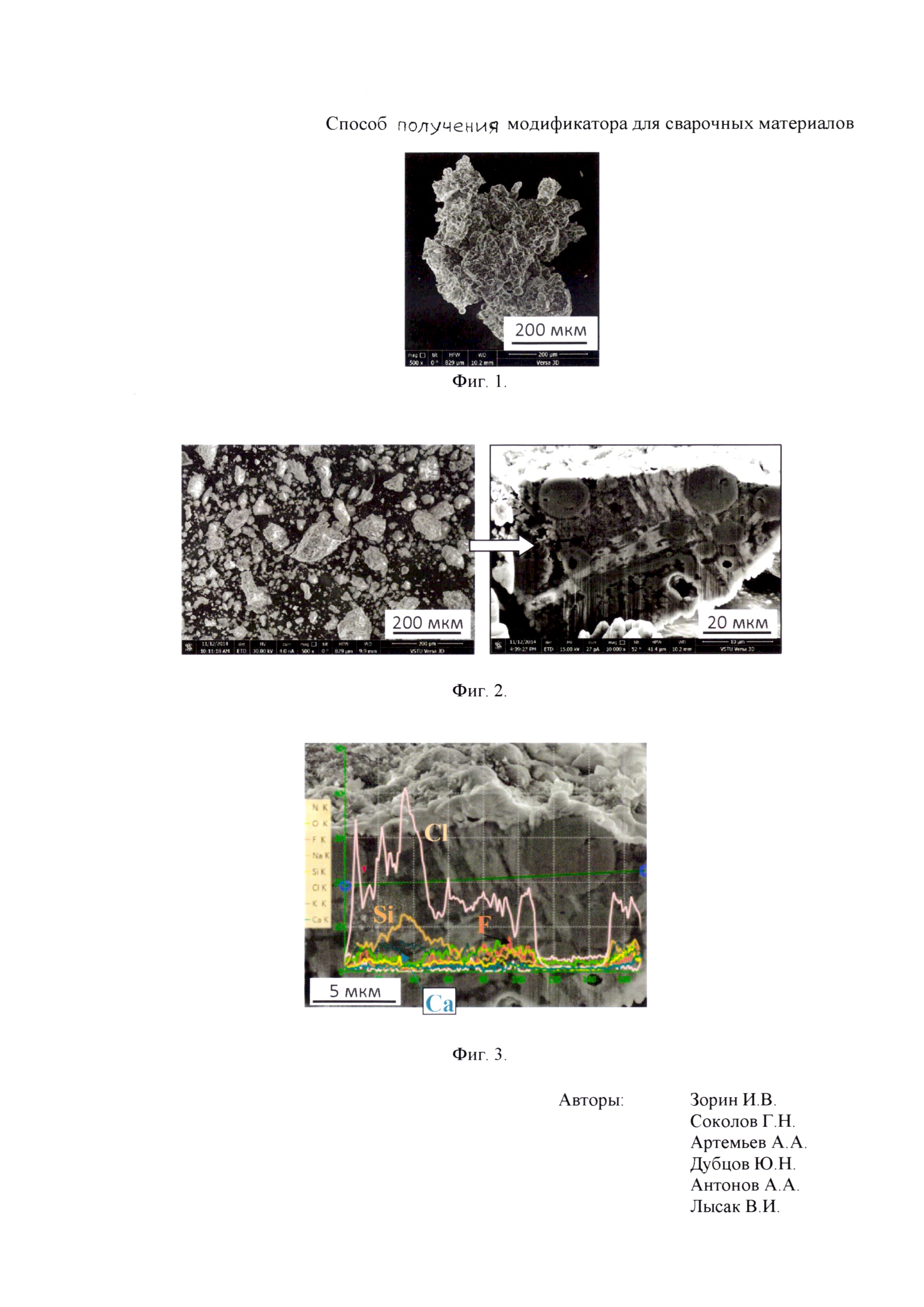

На фиг. 1 изображена микрогранула на основе нанопорошка, связанного раствором натрий-калиевого силиката.

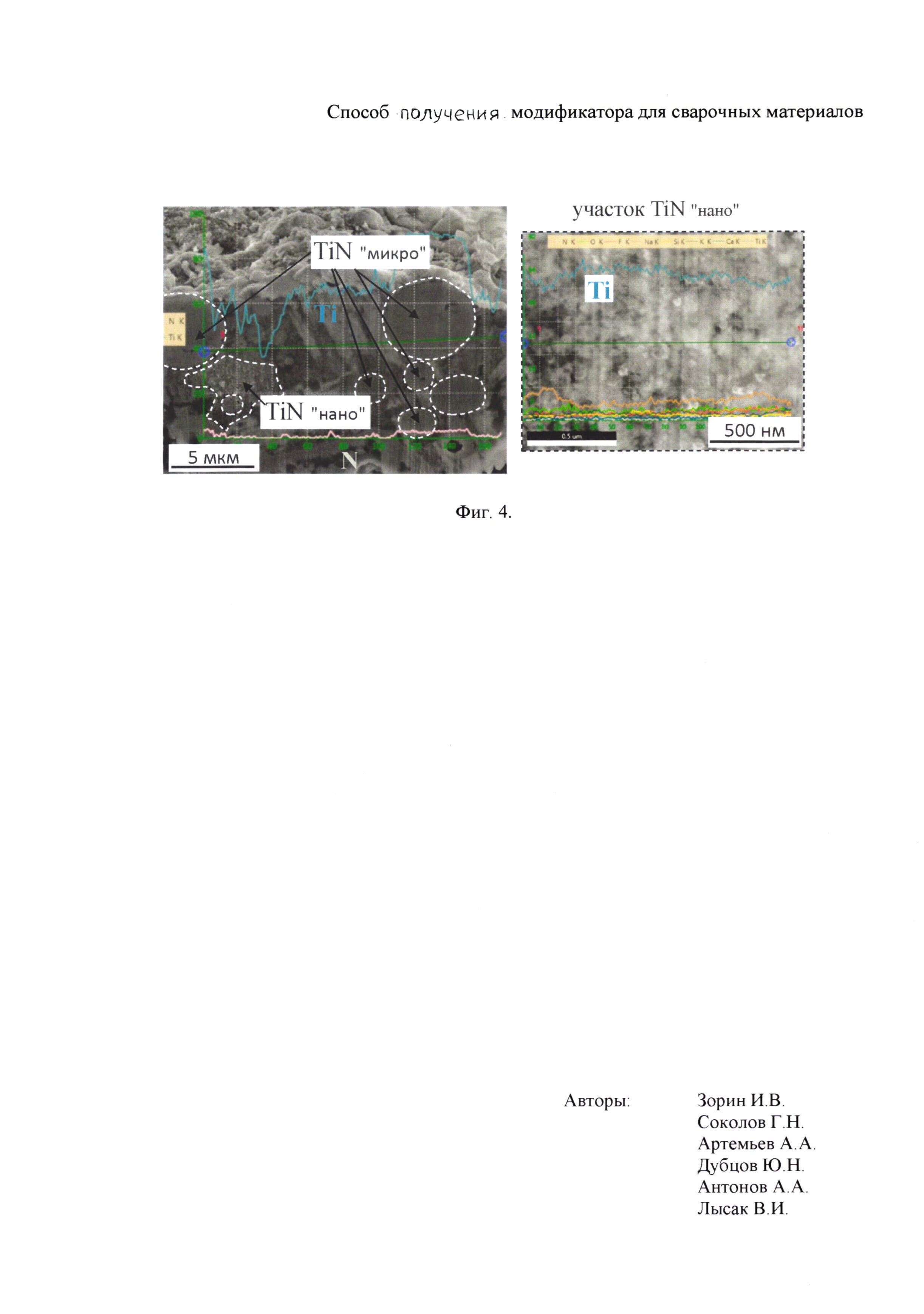

На фиг. 2 изображены модификатор в измельченном состоянии и сечение его микрогранулы.

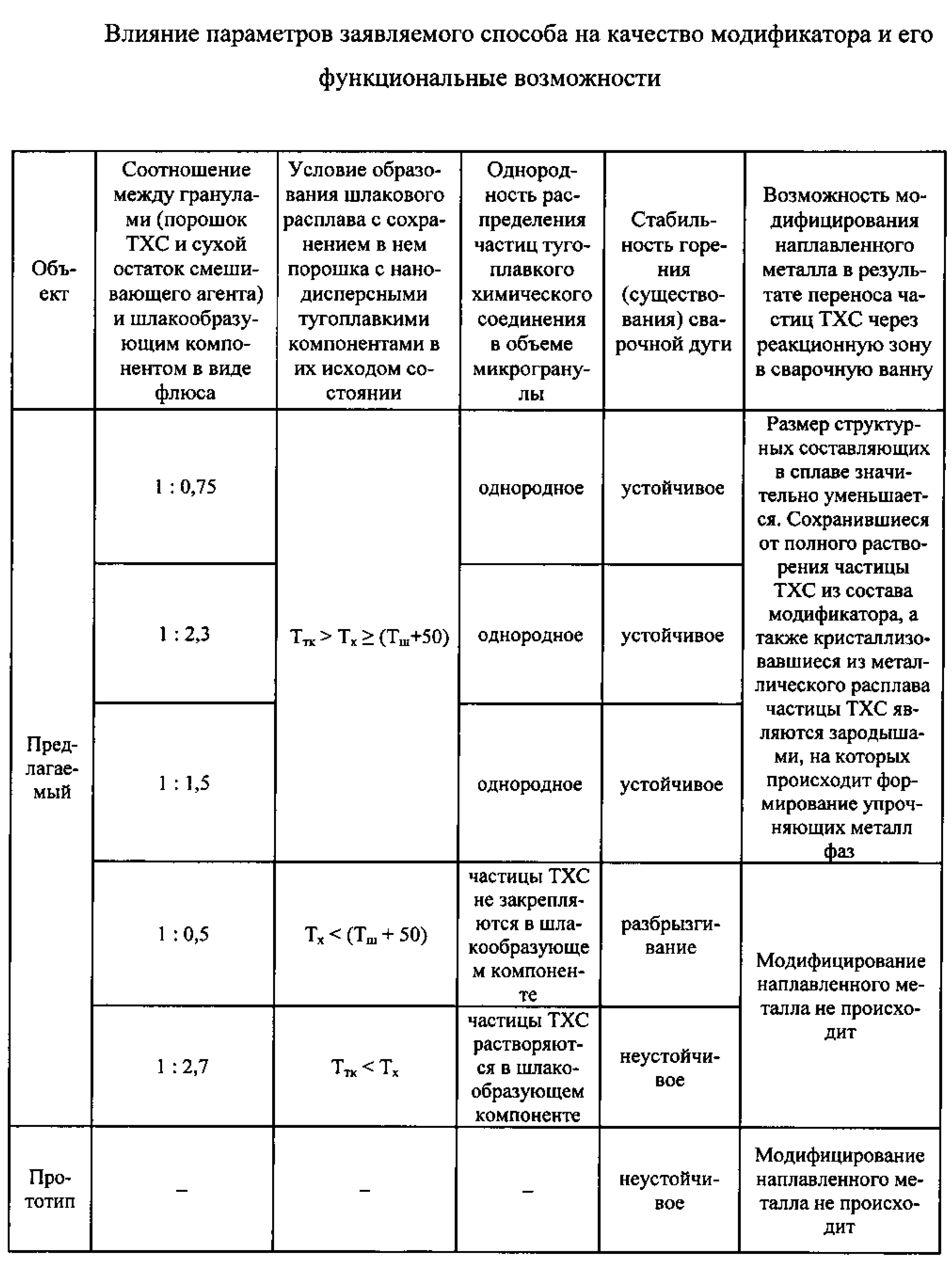

На фиг. 3 изображено распределение химических элементов, содержащихся в составе шлакообразующего компонента и смешивающего агента в сечении гранулы модификатора.

На фиг. 4 изображено распределение химических элементов ТХС в сечении гранулы модификатора, а также характерные участки его композиционного строения.

Способ реализуется следующим образом.

Проводят смешивание нанодисперсного порошка со смешивающим агентом в соотношении от 2,3:1 до 4:1. Полученную смесь продавливают через сито, обеспечивающее образование гранул размером не менее 500 мкм. Полученные гранулы просушивают в интервале температур 250-300°C с целью их дегидратации. Величина сухого остатка от смешивающего агента в этом случае составляет 7-14% от массы гранул. Далее просушенные гранулы и шлакообразующий компонент в виде флюса берут в соотношении от 1:2,3 до 1:0,75 и засыпают их в смесительную емкость в произвольном порядке. В качестве шлакообразующего компонента используют сварочные шлаки солевого типа, содержащие фториды и хлориды алюминия, натрия, кальция, бария, калия, лития, магния. Для повышения однородности смеси используют гранулы флюса, размер которых должен находиться в интервале 0,25-1,6 мм. После герметизации емкости ее вращают вокруг горизонтальной оси, смещенной от оси емкости на произвольное расстояние. Полученную смесь нагревают и выдерживают в течение 5-10 мин при температуре Tх, выбираемой из соотношения Tтк>Tх≥(Тш+50), где Ттк - температура плавления тугоплавкого химического соединения в нанодисперсном порошке, Тш - температура плавления шлакообразующего компонента. После охлаждения шлакового расплава до температуры, соответствующей нормальным условиям, закристаллизовавшийся шлак измельчают дроблением и разделяют через сито на фракции с размером от 50 до 100 мкм.

Пример

Изготавливали модификатор из расчета получения 100 г продукта. В качестве смеси нанодисперсных порошковых материалов тугоплавкого химического соединения использовали нитрид титана в виде порошкообразной смеси, содержащей нано-, ультра- и микроразмерные гранулы, а в качестве смешивающего агента 25% водный раствор калий-натриевого силиката. Указанные вещества брали в соотношении 3:1 и смешивали между собой. Полученную смесь продавливали через сито с образованием гранул размером ~550 мкм (фиг. 1). После просушивания гранул при температуре 270°C величина сухого остатка от смешивающего агента составляла 11% от массы гранул. Далее просушенные гранулы смешивали, в соотношении 1: 1,5 со шлакообразующим компонентом в виде флюса, состоящего из смеси 63 масс. % фторида натрия (NaF), 30 масс. % хлорида бария (BaCl2) и 7 масс. % фторида кальция (CaF2). Размер гранул шлакообразующего компонента находился в интервале 0,55-1,3 мм. Смешивание компонентов проводили в герметичной смесительной емкости, посредством ее вращения вокруг горизонтальной оси, смещенной от оси емкости на произвольное расстояние. Полученную смесь нагревали в электропечи в течение 7 мин при температуре Tx=900°C. Данная температура удовлетворяла соотношению Tтк>Тх≥(Tш+50), где Tтк~2930°C - температура плавления нитрида титана TiN; Тш~650°C - температура плавления шлакообразующего компонента, определенная по диаграмме плавкости системы NaF-BaCl2-CaF2 для заданных значений данных компонентов. Полученный в результате нагрева в печи шлаковый расплав охлаждали на воздухе до температуры 25°C, а затем закристаллизовавшийся шлак измельчали дроблением и разделяли через сито на фракции с размером от 50 до 100 мкм (фиг. 2).

Исследование полученных ионным травлением большого количества сечений микрогранул показало высокую однородность распределения частиц нитрида титана в их объеме (фиг. 3). Микрогранулы обладают композиционной структурой, состоящей из отдельных микрочастиц и конгломератов наночастиц TiN в шлаковой матрице, представленной сложной эвтектикой из исходных компонентов (NaF, BaCl2, CaF2, K2SiO3, Na2SiO3) и продуктов их химического взаимодействия (например, NaCl, KCl и др.) (фиг. 4).

Во время нагрева частиц TiN и флюса до температур 700-900°C начинаются процессы их межфазного взаимодействия. Диффузия кислорода из атмосферы и шлака приводит к формированию на поверхности частиц нитрида титана TiN слоев оксинитридных твердых растворов, а также оксида титана, что сопровождается выделением титана и азота из решетки нитрида, диффундирующих в слой оксидов.

Однако малое время межфазного взаимодействия существенно ограничивает полноту протекания данных химических реакций и диффузионных процессов, что в совокупности с низким содержанием кислорода в шлаке и хорошей смачиваемостью частиц TiN шлаковым расплавом, блокирующим их насыщение атмосферным кислородом, позволяет обеспечить высокую степень сохранности микро- и нанодисперсных частиц TiN в исходном состоянии. Положительным аспектом использования в качестве шлакообразующего компонента системы NaF-BaCl2-CaF2 является его способность растворять оксид титана, обеспечивая активацию поверхности частиц TiN и выведение оксида из металлического расплава в процессе наплавки, что подтверждается энергодисперсионным анализом химического состава структурных составляющих металла.

Сравнительные данные предлагаемого способа изготовления модификатора для сварочных материалов в сравнении с прототипом приведены в таблице, из которой следует, что заявляемый способ характеризуется надежным закреплением нано-, ультра- и микродисперсных частиц тугоплавких химических соединений в микрогранулах закристаллизовавшегося шлакообразующего компонента, что при его плавлении в электрической дуге обеспечивает переход частиц ТХС через реакционную зону в сварочную ванну и модифицирование наплавленного металла, а также способствует повышению стабильности существования сварочной дуги.

Стабильность существования сварочной дуги при использовании экспериментальных электродных композиционных проволок, в состав которых был введен сварочный модификатор, контролировали путем записи осциллограмм сварочного тока и напряжения на дуге в процессе наплавки контрольных образцов.

Использование в качестве смешивающего агента водных растворов силикатов кальция, калия, натрия, бария, лития и их смесей, а в качестве шлакообразующего компонента сварочных шлаков солевого типа, например АНТ-17А, АНФ-1, АН-А4 и отдельных компонентов (фторидов и хлоридов алюминия, натрия, кальция, бария, калия, лития, магния) из их составов и их смесей, при условии использования в качестве нанодисперсного порошка ТХС с высокой температурой плавления и термодинамической стабильности (карбидов, нитридов, боридов, карбоборидов и карбонитридов переходных металлов) дает аналогичный эффект.

Использование предлагаемого способа изготовления модификатора для сварочных материалов дает в сравнении с известными способами следующий технический результат.

Обеспечение надежного закрепления нано-, ультра- и микроразмерных частиц тугоплавких химических соединении в микрогранулах закристаллизовавшегося шлакообразующего компонента, что при его плавлении в электрической дуге обеспечивает гарантированный переход частиц ТХС через реакционную зону в сварочную ванну и способствует повышению стабильности существования сварочной дуги.