Результат интеллектуальной деятельности: Способ диагностики форм резонансных колебаний лопаток рабочего колеса турбомашины

Вид РИД

Изобретение

Изобретение предназначено для использования в энергомашиностроении и может найти широкое применение при создании систем диагностики осевых турбомашин в авиации и энергомашиностроении.

В качестве наиболее близкого аналога (прототипа) выбран способ диагностики резонансных колебаний лопаток рабочего колеса в составе осевой турбомашины, включающий регистрацию пульсаций давления воздушного потока с по меньшей мере одного датчика, размещенного в зоне лопаток рабочего колеса, при работе турбомашины, усиление сигнала, преобразование в осциллограмму, определение наличия резонансных колебаний лопаток рабочего колеса в процессе работы турбомашины (патент на ИЗ №2451279).

Известный способ позволяет выявить наличие резонансных колебаний лопаток рабочего колеса в процессе работы турбомашины, однако не позволяет диагностировать формы выявленных резонансных колебаний лопаток рабочего колеса турбомашины.

Техническим результатом, достигаемым при использовании заявленного способа, является возможность диагностики форм резонансных колебаний лопаток рабочего колеса турбомашины, что упрощает процесс конструкторской доводки, а именно внесение изменений в конструкцию как лопаток рабочих колес, так и других деталей и узлов конструкции турбомашины, влияющих на параметры резонансных колебаний лопаток рабочих колес, что, как следствие, повышает надежность конструкции в целом.

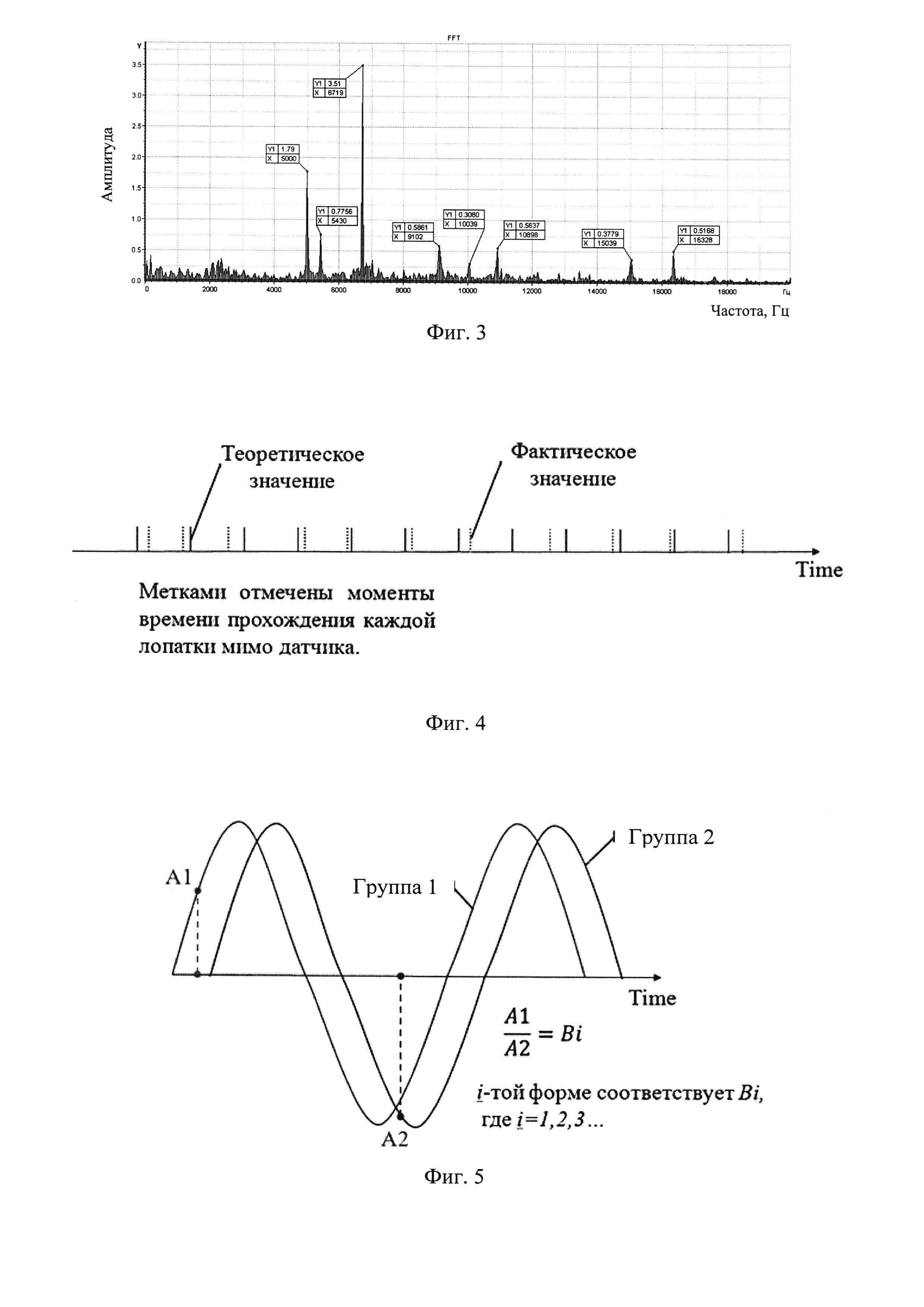

Указанный технический результат достигается тем, что в известном способе диагностики резонансных колебаний лопаток рабочего колеса турбомашины, включающем регистрацию пульсаций давления воздушного потока датчиками, размещенными в зоне лопаток рабочего колеса, при работе турбомашины, усиление сигнала, преобразование в осциллограмму, определение наличия резонансных колебаний лопаток рабочего колеса в процессе работы турбомашины, согласно настоящему изобретению регистрируют пульсации давления воздушного потока при помощи по меньшей мере четырех датчиков, установленных с допустимым отклонением на корпусе турбомашины в поясе осевого размера периферийной части лопаток рабочего колеса, минимум два из которых расположены вдоль продольной оси турбомашины, а минимум три - поперек последней, выделяют резонансные временные отрезки для каждого из датчиков в осциллограмме, определяют моменты прохождения лопаток под датчиками в выделенных резонансных временных отрезках, устанавливают отклонения от теоретического момента прохождения каждой из лопаток под каждым из датчиков в отсутствие колебательных процессов, по которым определяют характер колебаний, диагностируют форму резонансных колебаний путем сравнения полученных данных с эталонными (собственными) формами колебаний лопаток рабочего колеса турбомашины.

Диагностирование характера резонансных колебаний (амплитуды, частоты, формы и т.д.) позволяет по полученным данным проводить мероприятия и вносить конкретные конструктивные изменения, направленные на исключение возможности образования дефектов, вследствие выявленных опасных резонансных колебаний, что упрощает процесс конструкторской доводки и повышает надежность работы турбомашины в целом.

При этом маркируют по меньшей мере одну лопатку рабочего колеса для более точного определения момента прохождения каждой из лопаток рабочего колеса, начиная с маркированной, под каждым из датчиков замера пульсаций за один оборот и присвоения каждой из них номера для удобства обработки результатов, что упрощает процесс конструкторской доводки.

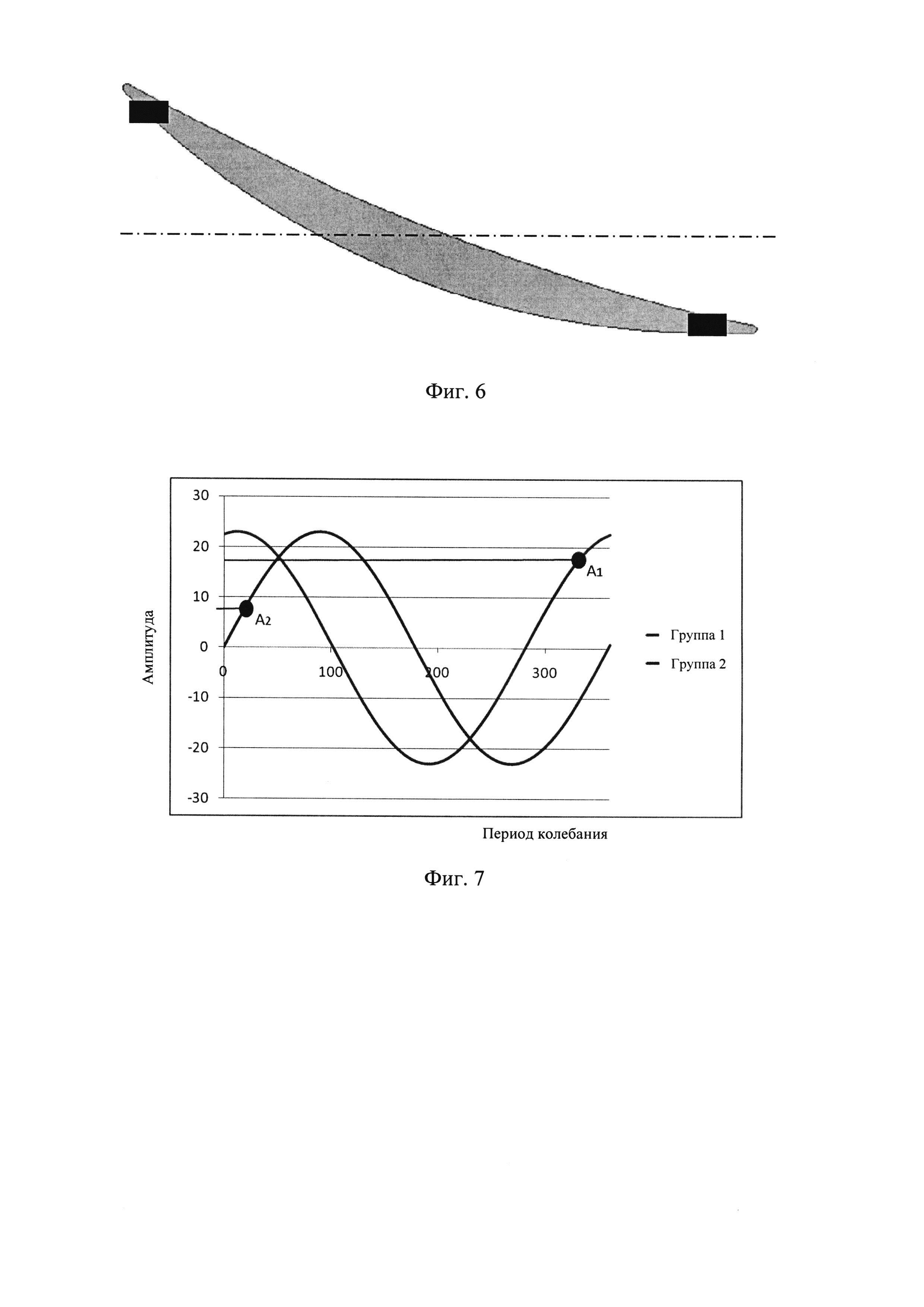

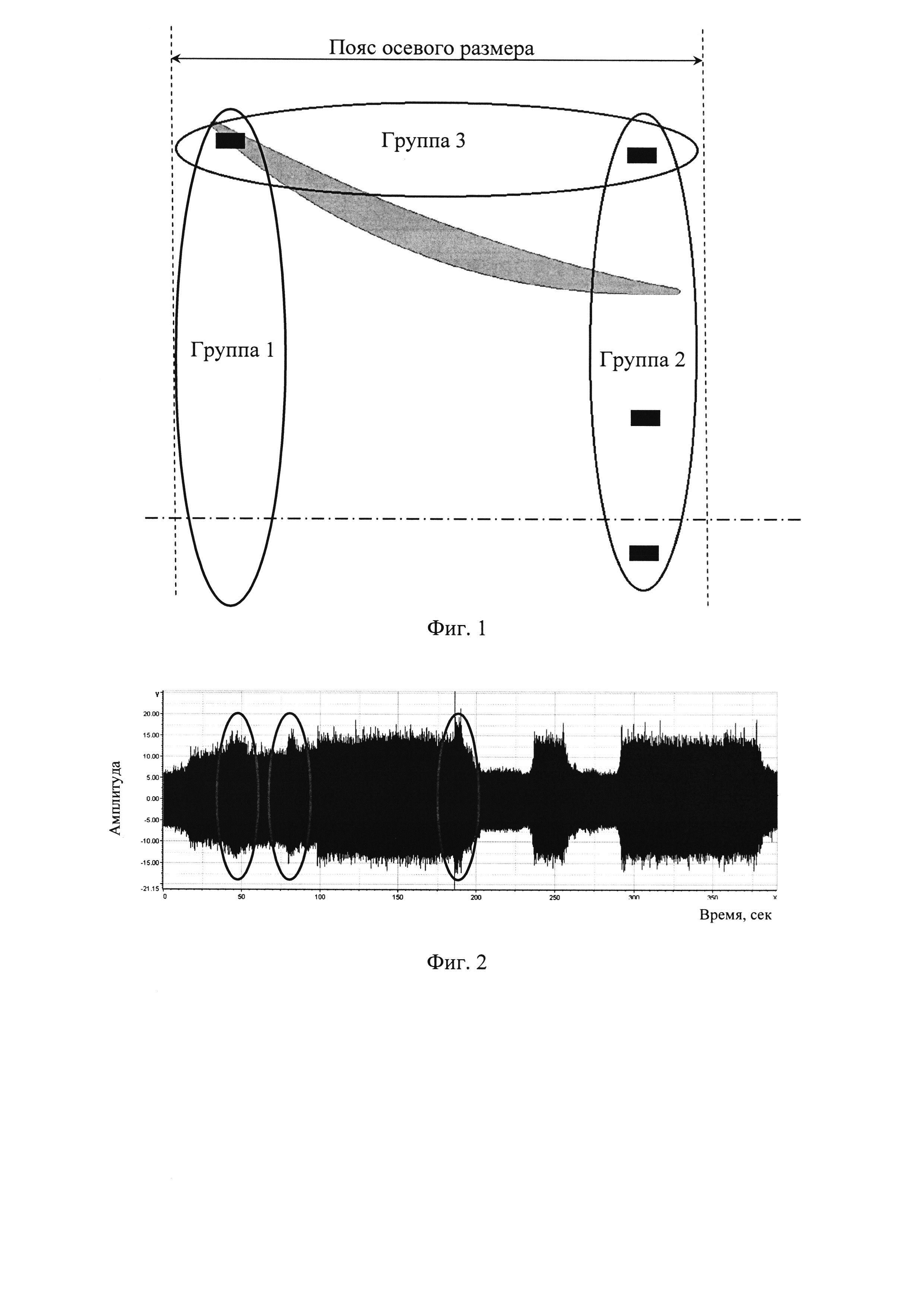

Исключение опасных резонансных колебаний лопаток рабочих колес турбомашины, которые могут привести к разрушению конструкции, а в случае авиастроения, и систем самолета, что может привести к катастрофическим последствиям, осуществляют в процессе конструкторской доводки. Для этого проводят испытания по диагностике всех резонансных колебаний лопаток рабочих колес турбомашины и выделяют опасные на основании их характеристик (амплитуды, частоты, формы и т.д.) во всех требуемых диапазонах частот вращения рабочих колес. Характеристики резонансных колебаний напрямую зависят от конструктивной реализации лопаток рабочих колес и влияющих на их работу деталей и узлов турбомашины, то есть их массы, жесткости, геометрической формы, количества и тд. Известно, что резонансные колебания лопаток рабочего колеса являются синхронными, гармоническими и кратными частоте вращения рабочего колеса. Из этого следует, что закон колебаний описывается синусоидой, а каждая лопатка будет проходить под каждым датчиком в одном и том же положении на этой синусоиде внутри каждого временного отрезка резонансных колебаний, выявленных в процессе испытаний. При этом характеристики резонансных колебаний лопаток рабочего колеса в каждом временном отрезке будут свои. Для чего регистрируют пульсации давления воздушного потока по меньшей мере четырьмя датчиками, установленными с допустимым отклонением на корпусе турбомашины, в поясе осевого размера периферийной части лопаток рабочего колеса (фиг. 1). Из обработки сигнала с каждого датчика выявляют временные отрезки резонансных колебаний лопаток рабочего колеса (фиг. 2, фиг. 3), определяют амплитуду этих колебаний каждой лопатки рабочего колеса в момент прохождения последней под каждым датчиком внутри выделенных временных отрезков. Это реализуют путем сравнения времени максимума пульсации давления при прохождении лопатки в эксперименте с теоретическим значением времени прохождения этой же лопатки в условии отсутствия колебательного процесса под конкретным датчиком в привязке к оборотам рабочего колеса, который программно накладывается на сигналы с датчиков (фиг. 4). Разница этих двух значений времени определяет амплитуду и направление отклонения периферийной части лопатки под датчиком. При этом полученных амплитуд минимум с трех датчиков, расположенных поперек продольной оси турбомашины, достаточно, чтобы точно описать гармонический закон колебания каждой лопатки (общеизвестно, что синусоида точно описывается по минимум трем точкам, смещенным относительно друг друга по периоду колебания) в рассматриваемом временном отрезке. Перекладывают закон колебания лопатки на амплитуды под оставшимися датчиками, расположенными вдоль оси турбомашины, получают точно определенные колебания мест периферийной части лопатки под этими датчиками. Сравнивают полученный из испытаний характер колебаний периферийной части лопатки (фиг. 5) с эталонными колебаниями периферийной части лопатки, полученными ранее расчетно или при испытании на вибростенде, после чего определяют форму резонансных колебаний всех лопаток в каждом временном отрезке. Из графиков резонансных колебаний и места расположения датчиков, разнесенных вдоль оси турбомашины, на экспериментальной и эталонной синусоидах колебаний, под этими датчиками, находят амплитуды и вычисляют их отношение, по близкому значению которых и определяют форму резонансных колебаний. Отношение амплитуд на эталонных синусоидах определяют аналогичным способом, представленным на фиг. 5. В частном случае реализации, два датчика, разнесенных вдоль оси турбомашины, устанавливают таким образом, чтобы каждая лопатка проходила под ними при условии отсутствия в ней колебательного процесса (фиг. 6), что упрощает анализ результатов эксперимента.

Указанного минимального количества датчиков достаточно, чтобы определить первую (собственную) форму колебаний лопатки, которая является более энергоемкой и, как следствие, наиболее опасной. Для определения более высоких по частоте форм резонансных колебаний лопаток рабочего колеса, как правило, требуется большее количество датчиков.

Пример реализации заявленного способа.

Во время испытания турбомашины установили датчики пульсаций давления, как показано на фиг. 1. Пример сигнала приведен для верхнего датчика пульсаций давления во второй группе фиг. 1, правый резонансный временной отрезок, выделенный эллипсом фиг. 2. По второй группе датчиков был получен закон колебаний периферийной части лопатки в области под ними, который переложили на датчик первой группы фиг. 7. Значения амплитуд резонансных колебаний найдены для промежутка времени, равного одному колебанию периферийной части лопатки с графика фиг. 2, по датчикам группы 3 в момент прохождения лопатки под ними A1=17,5 и А2=7,5. Здесь размерность амплитуды не важна, так как для анализа важно значение отношения амплитуд, которое равно В=2,33. Перед данными испытаниями рассматриваемая лопатка устанавливалась на вибростенд. В ней возбуждались колебания по трем первым собственным формам. Во время испытания были получены законы перемещения мест периферийной части лопатки, соответствующих местам установки двух датчиков пульсаций в третьей группе фиг. 1 при испытаниях турбомашины. Из каждого закона колебаний выбирался временной отрезок, аналогичный представленному на фиг. 7. При этом графики колебаний периферийной части лопатки для каждой собственной формы будут свои. А совпадающие собственные формы в двух испытаниях (турбомашины и на вибростенде) будут несколько отличаться по своей частоте и значению амплитуды из-за разных условий испытаний. Поэтому сравнение колебаний проводится по отношению амплитуд в точках, соответствующих точкам A1 и А2 фиг. 7, т.е. внутри периода колебания, привязанного к моменту прохождения лопатки под датчиками. Для каждой формы колебаний лопатки на вибростенде находят Bi. Колебания лопатки в испытании турбомашины происходят по одной из собственных форм, поэтому значение В будет близко к одному из Bi (как правило близко, а не равно из-за разных условий испытаний), полученных из испытаний лопатки на вибростенде, которые считают эталонными. В данном случае реализации значение В соответствует колебанию лопатки по первой форме, для которого эталонное B1=2,71.

По опыту применения данного способа на нашем предприятии точность расхождения значений В и Bi при определении собственной формы резонансных колебаний рабочей лопатки не превышает 0,7 единицы. Также дополнительным фактором правильности определения собственной формы колебаний лопатки является близость значений собственных частот в двух испытаниях (турбомашины и на вибростенде).

Применение данного способа позволяет при отстройке от полученных колебаний вносить конкретные изменения в конструкцию лопаток рабочего колеса и/или в конструкцию влияющих на их работу деталей и узлов турбомашины, направленных на исключение именно выявленных опасных колебаний, что упрощает процесс конструкторской доводки, а именно внесение изменений в конструкцию как лопаток рабочих колес, так и других деталей и узлов конструкции турбомашины, влияющих на параметры колебаний лопаток рабочих колес, что, как следствие, повышает надежность конструкции в целом.