Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ УРАНА И ТЕТРАФТОРИДА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА УРАНА

Вид РИД

Изобретение

Изобретение относится к области технологии ядерных материалов и может быть использовано для конверсии тетрафторида урана, в том числе обедненного, в наноструктурированные оксиды урана - U3O8 и UO2 - с получением другого ценного неорганического вещества - высокочистого прекурсора поликристаллического кремния - тетрафторида кремния:

Наиболее близким к предлагаемому способу получения (прототипом) является способ получения октаоксида триурана и тетрафторида кремния из тетрафторида урана и кремнезема (диоксида кремния), включающий механоактивацию диоксида кремния в присутствии 0,5-3% масс. NaF, гомогенизацию смеси в стехиометрическом соотношении, грануляцию гомогенизированной шихты, сушку при температуре 250-300°C и термообработку гранул в среде сухого воздуха при температуре не выше 600°C в течение 1-2 ч (патент РФ 2549415 А, МПК C01G 43/01, C01B 33/107).

Недостатками прототипа являются:

- повышенные энергозатраты, связанные с относительно высокой температурой сушки гомогенизированной шихты (до 300°C) и длительностью изотермической выдержки гранул при температуре не выше 600°C до 2 ч;

- относительно высокое содержание (до 3% масс.) NaF загрязняет твердый продукт (U3O8)

- невозможность получения диоксида урана (UO2).

Техническим результатом предлагаемого изобретения является снижение энергозатрат, получение наноструктурированных оксидов урана, высокий выход продуктов, в том числе высокочистого, не загрязненного летучими соединениями урана, тетрафторида кремния, расширение спектра и одновременное уменьшение содержания неорганических соединений щелочных элементов, добавляемых к кремнезему при механоактивации.

Технический результат достигается способом получения оксидов урана и тетрафторида кремния из тетрафторида урана путем смешения его со стехиометрическим количеством кремнезема, предварительно подвергнутого механоактивации в присутствии неорганического соединения щелочного элемента, гомогенизации смеси, грануляции гомогенизированной шихты, сушки и последующей термообработки гранул при температуре не выше 600°С в среде осушенного воздуха или осушенных инертных газов, например гелия, или азота, или аргона, при этом сушку гранул проводят при температуре от 100 до 250°С, термообработку гранул проводят в течение промежутка времени от 0,5 до 1 ч, а в качестве неорганического соединения щелочного элемента, добавляемого к кремнезему в количестве 0,5-1,5 мас. % при механоактивации, используют фторид лития, или калия, или рубидия, или цезия, или хлорид, или нитрат, или карбонат, или сульфат, или гидроксид, или фосфат лития или натрия, или калия, или рубидия, или цезия.

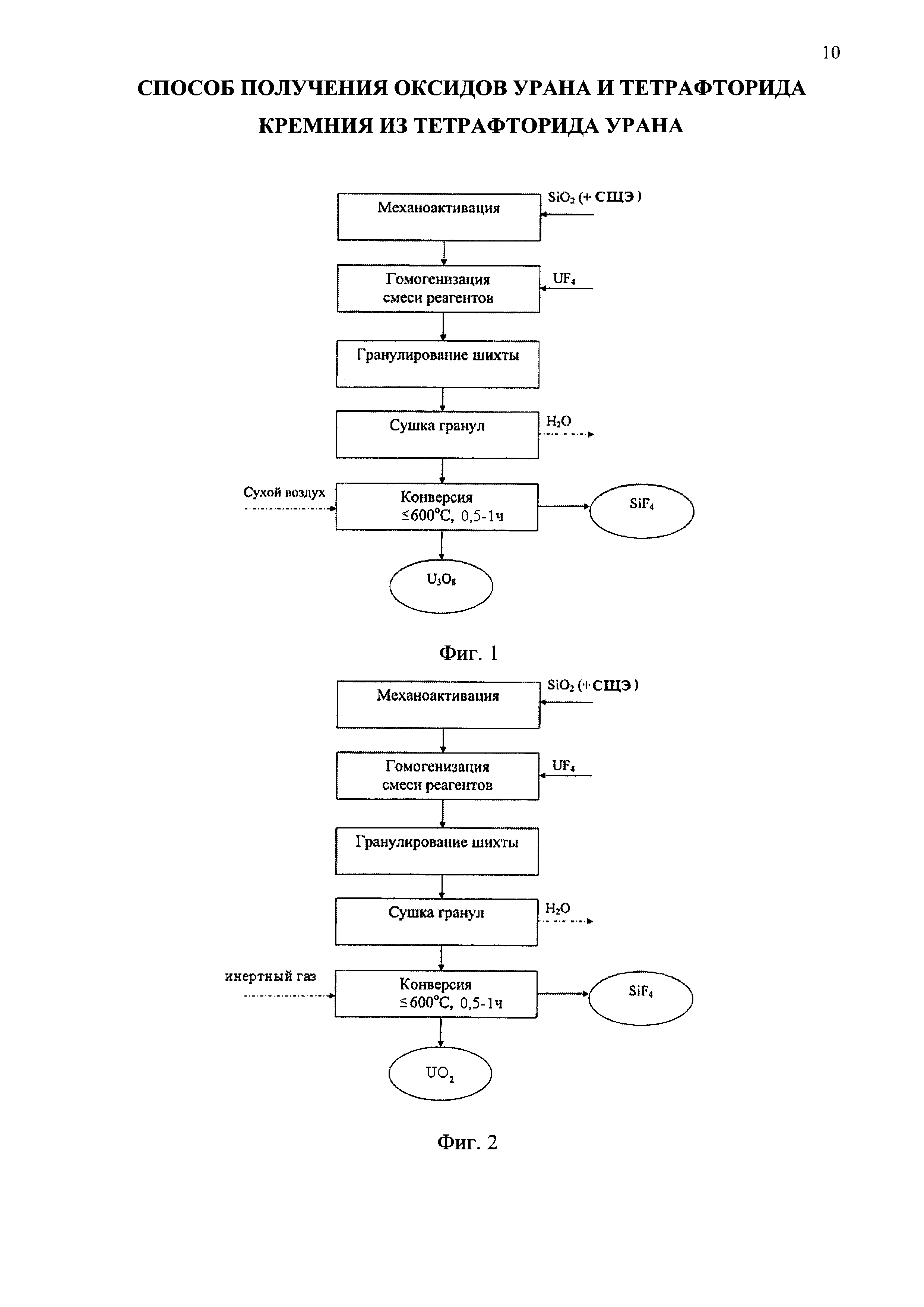

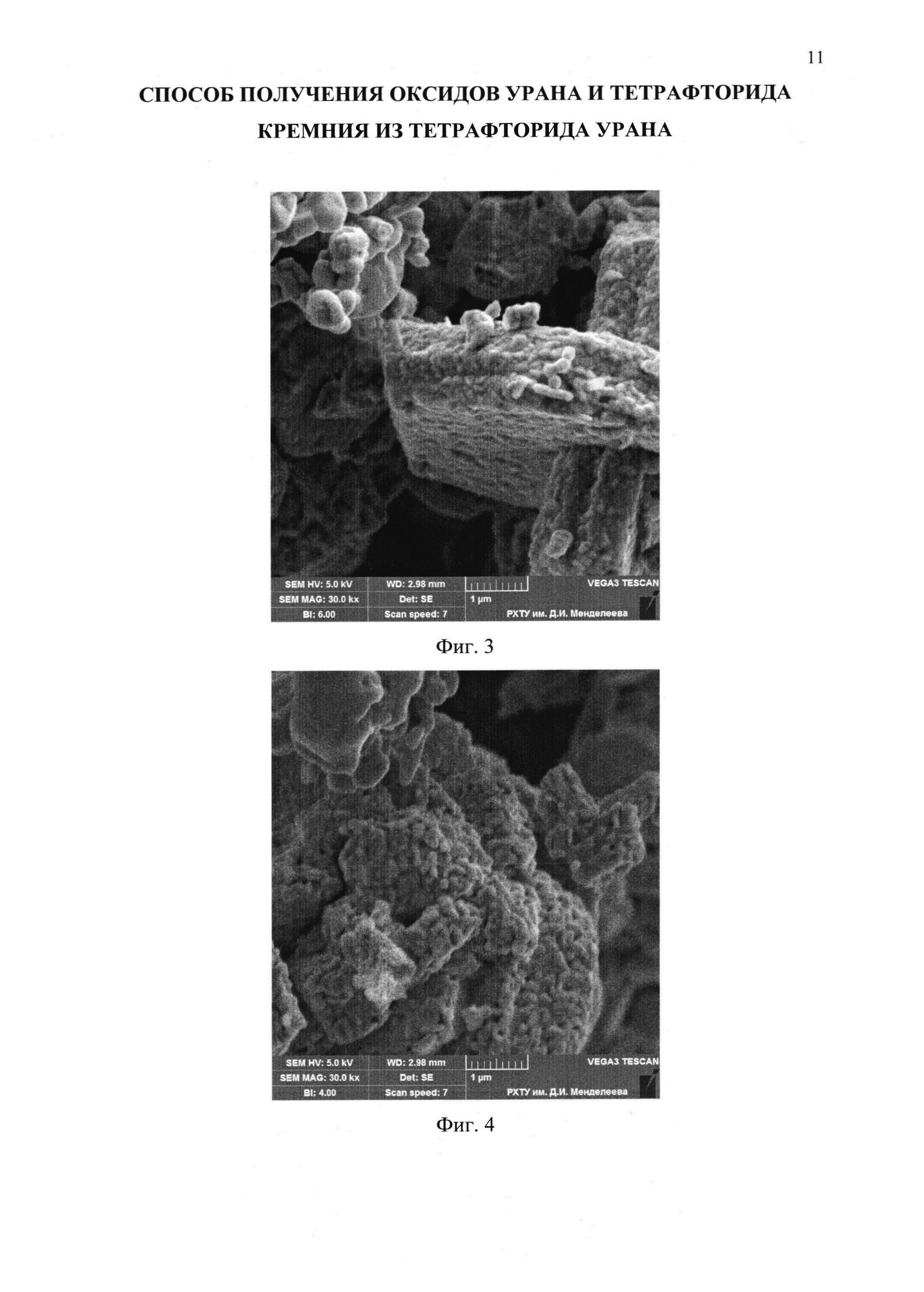

Изобретение реализуется следующим образом (Фиг. 1, 2).

Как и в прототипе, механическую активацию кремнезема в присутствии неорганических соединений щелочных элементов проводят в аппарате-измельчителе (аттриторе, планетарной, вибрационной, шаровой мельнице или других аппаратах). Длительность и условия механической активации кристаллических форм кремнезема определяются типом аппарата-измельчителя и их природой (кварц, кристобалит, тридимит). Далее осуществляется операция гомогенизации смеси реагентов в любом подходящем устройстве (смеситель типа «турбула», вибромельница и т.д.), а затем - гранулирование (размер гранул ~1 мм) гомогенизированной смеси (шихты) любым известным способом (для улучшения сыпучести и уменьшения пылеуноса). После гранулирования гранулы поступают в аппарат для сушки, которую проводят в токе сухого воздуха, инертного газа или в вакууме при температуре от 100 до 250°С, либо любым другим известным способом. Сушка гранул позволяет минимизировать содержание воды в системе и тем самым снизить вероятность протекания побочных реакций, в частности пирогидролиза тетрафторида урана. После сушки гранулы направляют на стадию термообработки, которую можно проводить как в аппарате с отсутствием перемешивания материала (например, тигель, лодочка), так и с перемешиванием (например, вращающаяся трубчатая печь). Термообработка материала проводится при температуре не выше 600°С в течение времени от 0,5 до 1 ч.

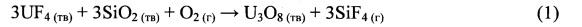

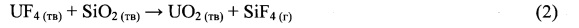

Твердые продукты - наноструктурированные диоксид урана или октаоксид триурана, собирают в любые подходящие емкости. Способ обеспечивает снижение содержания неорганических щелочных элементов в оксидах урана вдвое (с 8⋅10-2 мас. % до 4⋅10-2 мас. %).

Выделяющийся чистый газообразный тетрафторид кремния выводится из реактора и улавливается любым известным способом (например, криоконденсацией, сорбцией на фториде натрия).

Проведение процесса при температуре не выше 600°С исключает образование летучих соединений урана и, тем самым, гарантирует незагрязнение SiF4 ураном.

Изобретение иллюстрируется следующими примерами.

Пример 1 (по прототипу). Кремнезем в виде кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в центробежно-планетарной мельнице в присутствии 3 мас. % NaF (0,9 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гранулируют, затем гранулы сушат при 250°С в вакууме в течение 2 ч и помещают в аппарат (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 15°С/мин до 600°С, выдерживают смесь при этой температуре 2 ч. Выход по SiF4 составляет 100%.

Пример 2. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1% Na2CO3 (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°С в вакууме в течение 1 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 0,5 ч. Выход по SiF4 составляет 100%.

Пример 3. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1% K2CO3 (0,3 г) в течение 30 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 100°С в вакууме в течение 1 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный гелий. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 0,5 ч. Выход по SiF4 составляет 100%.

Пример 4. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 0,5% LiF (0,15 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 200°С в вакууме в течение 1 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 100%.

Пример 5. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механической активации в планетарной мельнице в присутствии 1,5% KCl (0,45 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют и сушат при 150°С в вакууме в течение 1 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный аргон. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 100%.

Пример 6. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1% Na2SO4 (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 200°С в вакууме в течение 0,5 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 100%.

Пример 7. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1,5% NaOH (0,45 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 100°С в вакууме в течение 0,5 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный азот. Аппарат нагревают со скоростью 10-20°С/мин до 600°С и выдерживают смесь при этой температуре 0,5 ч. Выход по SiF4 составляет 100%.

Пример 8. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1% KCl (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 150°С в течение 0,5 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 0,15 ч. Выход по SiF4 составляет 85%.

Пример 9. Кремнезем в форме кристобалита (99,3% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 0,5% NaNO3 (0,15 г) в течение 30 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 100°С в вакууме в течение 0,5 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный азот. Аппарат нагревают со скоростью 10-20°С/мин до 575°С, выдерживают смесь при этой температуре 0,5 ч. Выход по SiF4 составляет 100%.

Пример 10. Кремнезем в форме тридимита (99,4% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1% Li2CO3 (0,3 г) в течение 60 мин, после чего смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 200°С в вакууме в течение 0,5 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный гелий. Аппарат нагревают со скоростью 10-20°С/мин до 575°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 100%.

Пример 11. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 0,3% NaCl (0,09 г) в течение 60 мин, после чего смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°С в течение 1 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 80%.

Пример 12. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 2% Na3PO4 (0,6 г) в течение 60 мин, после чего смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 250°С в течение 1 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный азот. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 100%.

Пример 13. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии добавки 1% K2CO3 (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 80°С в вакууме в течение 2 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 10-20°С/мин до 600°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 90%.

Пример 14. Кремнезем в форме кристобалита (99,3% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1% CsF (0,3 г) в течение 60 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 100°С в вакууме в течение 0,5 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный воздух. Аппарат нагревают со скоростью 20-30°С/мин до 600°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 100%.

Пример 15. Кремнезем в форме кварцевого концентрата (99,5% SiO2) массой 30,0 г подвергают механоактивации в планетарной мельнице в присутствии 1% Rb2CO3 (0,3 г) в течение 30 мин, после чего его смешивают с 156,2 г тетрафторида урана, гомогенизированную шихту гранулируют, сушат при 150°С в вакууме в течение 0,5 ч и помещают в аппарат без перемешивания (трубчатая печь), через который продувают осушенный азот. Аппарат нагревают со скоростью 10-20°С/мин до 575°С, выдерживают смесь при этой температуре 1 ч. Выход по SiF4 составляет 100%.

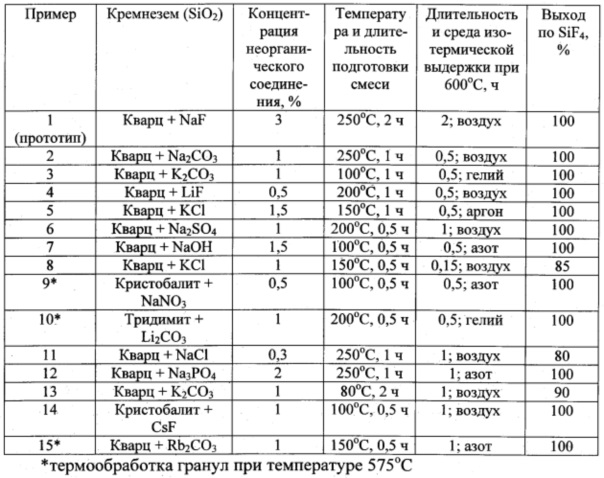

Условия проведения процесса и выход SiF4 сведены в таблицу 1.

Из приведенных примеров видно, что:

- снижение длительности и температуры процесса подготовки смеси, а также длительности изотермической выдержки при термообработке высушенных гранул позволяет значительно понизить энергозатраты по сравнению с прототипом (пример 1) при сохранении высокого выхода SiF4;

- снижение содержания неорганического соединения до величины менее 0,5% уменьшает выход SiF4 на 20% (пример 11), а увеличение содержания неорганического соединения свыше 1,5% не повышает выход SiF4, но увеличивает содержание примесей в оксидах урана ≥4⋅10-2 % масс. (пример 12);

- снижение температуры сушки гранул ниже 100°С уменьшает выход SiF4 на 10% (пример 13), а повышение температуры сушки не сказывается на выходе SiF4 (примеры 4-6);

- снижение времени термообработки гранул менее 0,5 ч приводит к уменьшению выхода SiF4 на 15% (пример 8);

- повышение температуры термообработки гранул выше 600°С не приносит положительного эффекта, т.к. выход SiF4, равный 100%, достигается при этой температуре (примеры 2-7, 9, 10, 12, 14, 15);

- как видно из фиг. 3 и фиг. 4, во всех примерах способ обеспечивает получение наноструктурированных оксидов урана.

Таким образом, заявленный способ получения оксидов урана UO2 и U3O8 и тетрафторида кремния из тетрафторида урана обеспечивает высокий (до 100%) выход высокочистых продуктов при температуре не выше 600°С в аппарате без перемешивания и использовании кристаллических форм кремнезема.

Способ получения оксидов урана и тетрафторида кремния из тетрафторида урана, характеризующийся тем, что тетрафторид урана смешивают со стехиометрическим количеством кремнезема, предварительно подвергнутого механоактивации в присутствии 0,5-1,5 мас.% неорганического соединения щелочного элемента, гомогенизируют смесь, гранулируют гомогенизированную шихту, сушат при температуре от 100 до 250°С и термообрабатывают гранулы при температуре не выше 600°С в среде осушенного воздуха или осушенных инертных газов, при этом термообработку проводят в течение времени от 0,5 до 1 ч, при этом в качестве неорганического соединения щелочного элемента используют фторид лития, или калия, или рубидия, или цезия, или хлорид, или нитрат, или карбонат, или сульфат, или гидроксид, или фосфат лития, натрия, калия, рубидия или цезия.