Результат интеллектуальной деятельности: СИСТЕМА И СПОСОБ ДИНАМИЧЕСКОЙ ЛОКАЛИЗАЦИИ УСТАНОВЛЕННОГО В ИЗДЕЛИИ ДЕФЕКТА

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к общей технике ковки и касается динамической локализации дефекта, установленного в дефектном изделии в связи с операцией ковки. Оно находит применение во всех областях промышленности и, в частности, в секторе авиационной промышленности, в котором кованые изделия подвержены максимальным требованиям в отношении качества и безопасности.

УРОВЕНЬ ТЕХНИКИ

При формовании кованых изделий непредвиденные обстоятельства производства могут привести к возникновению дефектов, которые чреваты отбраковкой этих изделий. Обнаружение дефектов в кованых изделиях может быть осуществлено ультразвуковым, магнитоскопическим или визуальным средствами контроля.

Происхождение дефекта может быть связано с параметрами ковки или с дефектом конфигурации формовочного инструмента. Таким образом, идентификация или локализация происхождения дефекта важны для улучшения операции или инструментов ковки.

В настоящее время для идентификации происхождения дефекта в кованой детали устанавливают приблизительно дефект в исходном изделии до ковки. Это нанесение дефекта является неточным и относится исключительно к дефектам, расположенным на поверхности и в зонах, легкодоступных для визуальной идентификации.

Кроме того, используя этот тип нанесения, нельзя локализовать дефект, возникший на промежуточном этапе ковки, и нельзя проанализировать распределение дефекта, что вредно для правильного диагностирования дефекта.

Таким образом, цель данного изобретения состоит в том, чтобы предложить систему и способ динамической локализации дефекта, установленного в дефектном изделии, что позволяет устранить вышеуказанные недостатки и определить в перспективе или ретроспективно дефекта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предметом предлагаемого изобретения является система динамической локализации дефекта, установленного в дефектном изделии в связи с операцией ковки, которая содержит:

- средства обработки для моделирования операции формования ковкой изделия согласно набору последовательных моделей указанного изделия,

- средства обработки для добавления к первой модели указанного набора моделей отметчика дефекта в зоне, соответствующей области дефекта указанного дефектного изделия, для формирования первой отмеченной модели, и

- средства обработки для временного слежения указанного отметчика дефекта в рамках указанного моделирования на основе указанной первой отмеченной модели для локализации происхождения указанного дефекта.

Это позволяет диагностировать в перспективе или ретроспективно распространение дефекта внутри изделия.

Предпочтительно зона, связанная с указанным отметчиком дефекта в первой модели, имеет размеры и местонахождение, по существу, аналогичные размерам и местонахождению области дефекта в дефектном изделии.

Согласно частной форме осуществления предлагаемого изобретения моделирование операции формования представляет собой динамическое моделирование методом конечных элементов, формирующих на каждом текущем этапе моделирования полигональную сетку, представляющую изделие на соответствующем этапе ковки.

Предпочтительно средства обработки выполнены с возможностью определения на каждом текущем этапе моделирования размеров и местонахождения указанного отметчика дефекта в зависимости от элементарных элементов указанной сетки на указанном текущем этапе.

Согласно первой форме осуществления предлагаемого изобретения указанный набор последовательных моделей включает в себя исходную модель, соответствующую изделию до ковки, промежуточные модели, соответствующие промежуточным этапам ковки, и конечную модель, соответствующую кованому изделию, причем указанная первая модель соответствует указанной конечной модели и первая отмеченная модель соответствует конечной отмеченной модели, причем средства обработки выполнены с возможностью временного слежения указанного отметчика дефекта путем реверсирования последовательности указанного моделирования на основе указанной конечной отмеченной модели.

Средства обработки выполнены с возможностью локализации указанного отметчика дефекта на исходной модели для идентификации зоны, в которой дефект находился в изделии до ковки.

Предпочтительно средства обработки выполнены с возможностью локализации указанного отметчика дефекта на промежуточных моделях, которые содержат частные конфигурации для проверки: могут ли указанные частные конфигурации вызывать указанный дефект.

Согласно второй форме осуществления предлагаемого изобретения, указанный набор последовательных моделей включает в себя исходную модель, соответствующую изделию до ковки, и конечную модель, соответствующую кованому изделию, причем указанная первая модель соответствует указанной исходной модели, и первая отмеченная модель соответствует исходной отмеченной модели, причем средства обработки выполнены с возможностью локализации указанного отметчика дефекта на конечной модели для проверки: вписан ли дефект в кованом изделии за пределами зоны механической обработки указанного кованого изделия.

Предпочтительно указанный отметчик дефекта представляет собой контрастный элемент, связанный с указанной полигональной сеткой.

Изобретение относится также к способу динамической локализации дефекта, установленного в дефектном изделии в связи с операцией ковки, содержащему следующие этапы, на которых:

- моделируют операцию формования ковкой изделия согласно набору последовательных моделей указанного изделия,

- добавляют к первой модели указанного набора моделей отметчик дефекта в зоне, соответствующей области дефекта указанного дефектного изделия для формирования первой отмеченной модели, и

- отслеживают во времени указанный отметчик дефекта в рамках указанного моделирования на основе указанной первой отмеченной модели для локализации происхождения указанного дефекта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже на основе неограничивающих примеров описаны формы осуществления изобретения со ссылкой на прилагаемые чертежи, на которых:

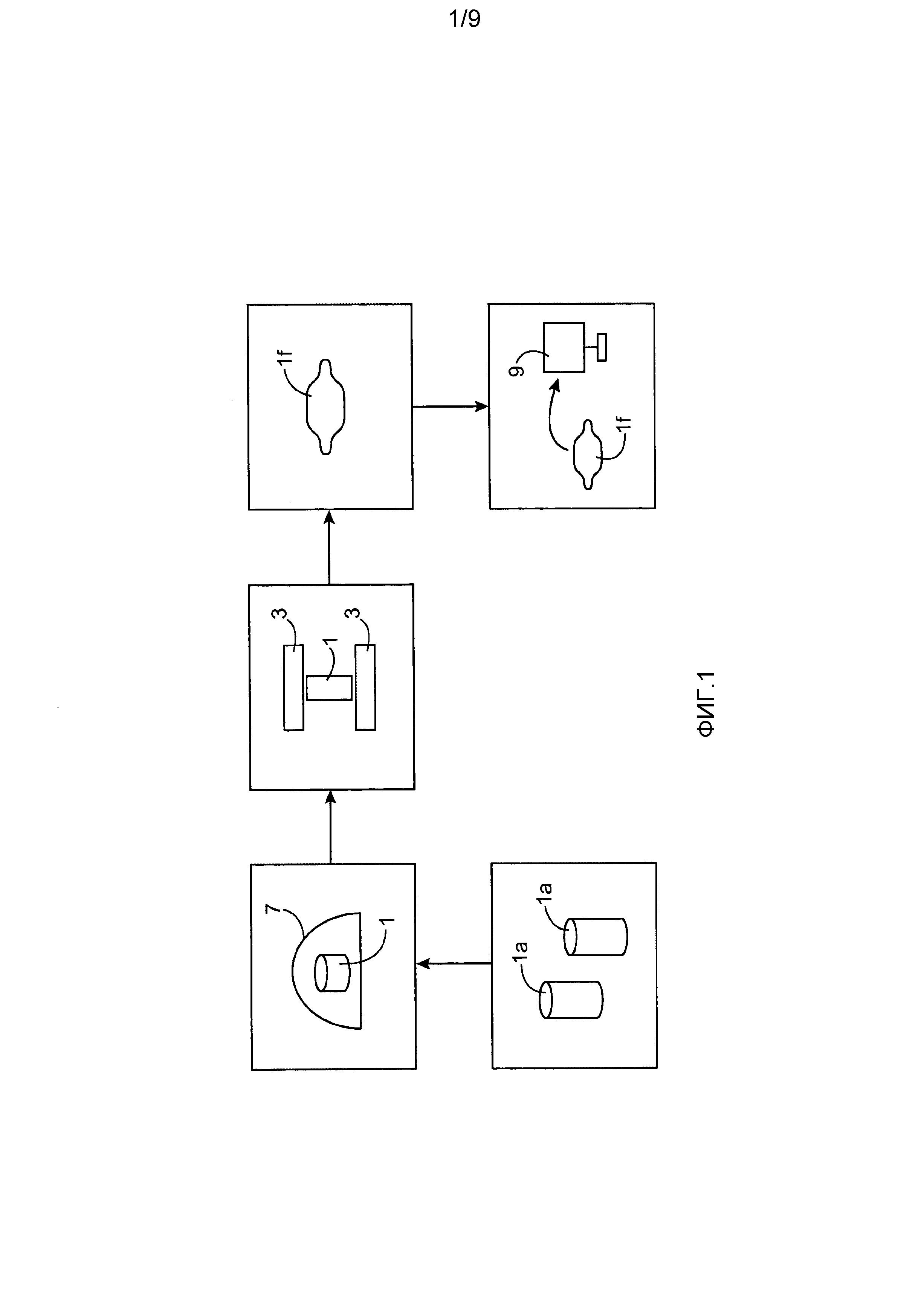

Фиг. 1 представляет схематично способ ковки;

Фиг. 2 представляет схематично систему 12 динамической локализации дефекта, установленного в дефектном изделии 1 согласно изобретению;

Фиг. 3 представляет схематично набор последовательных моделей формования изделия согласно изобретению;

Фиг. 4 и 4А-4D представляют способ динамической локализации дефекта, установленного в дефектном изделии, согласно предпочтительной форме осуществления изобретения;

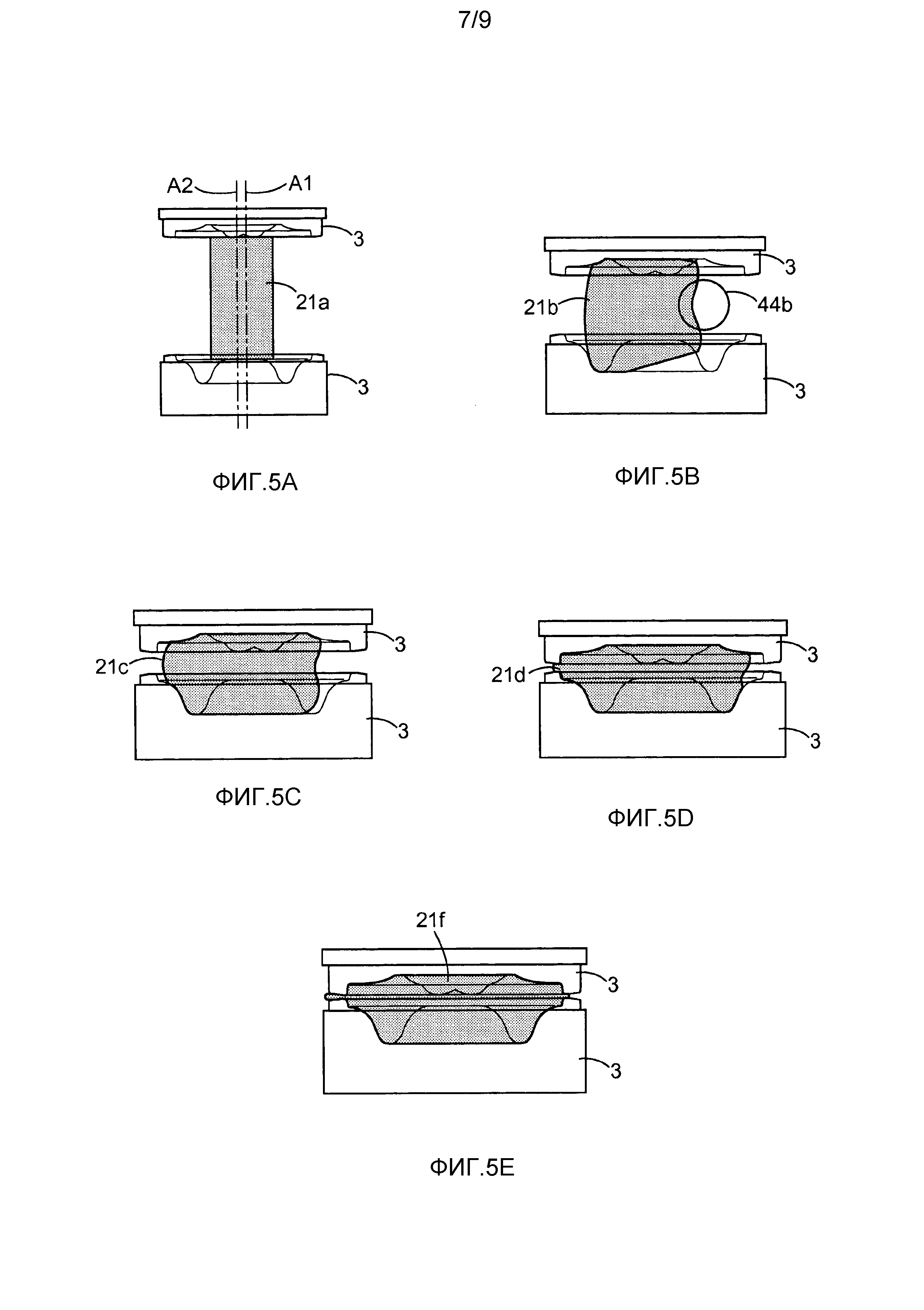

Фиг. 5А-5Е представляют моделирование ковки с заготовкой со смещенной осью относительно оснастки; и

Фиг. 6 и 6А-6С представляют способ динамической локализации дефекта, установленного в дефектном изделии, согласно другой форме осуществления изобретения.

ДЕТАЛЬНОЕ ИЗЛОЖЕНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ФОРМ ОСУЩЕСТВЛЕНИЯ

Концепция в основе изобретения состоит в использовании моделирования формования изделия, чтобы отследить распространение дефекта.

На фиг. 1 показан схематично способ ковки.

Формуемые ковкой изделия, имеющие, как правило, цилиндрическую форму, известные как болванка или заготовка 1а, деформируют в холодном или в горячем состоянии между двумя матрицами или кузнечными инструментами 3 для ковки под молотом или под прессом при помощи ковочного пресса, чтобы получить в конце кованые изделия. Конечное изделие 1f часто похоже на большой диск или тарелку особой геометрии.

Для деформации в горячем состоянии изделие 1 помещают в печь 7 до этапа расплющивания, и иногда этапы ковки и расплющивания повторяют несколько раз, прежде чем получить конечное изделие 1f.

В конце ковки осуществляют контроль, используя, например, ультразвуковое, магнитоскопическое или визуальное средства 9, чтобы проверить, что кованое изделие 1f не содержит дефекты перед тем как приступить, например, к операции механической обработки этого изделия 1f.

Заявленное изобретение предлагает динамическую локализацию дефекта, чтобы идентифицировать происхождение этого дефекта. Это позволяет, например, определить, является ли дефект изолированным или он может быть репродуцирован в ряде изделий, и в этом случае предпринять корректирующие меры, чтобы избежать репродуцирования этого дефекта.

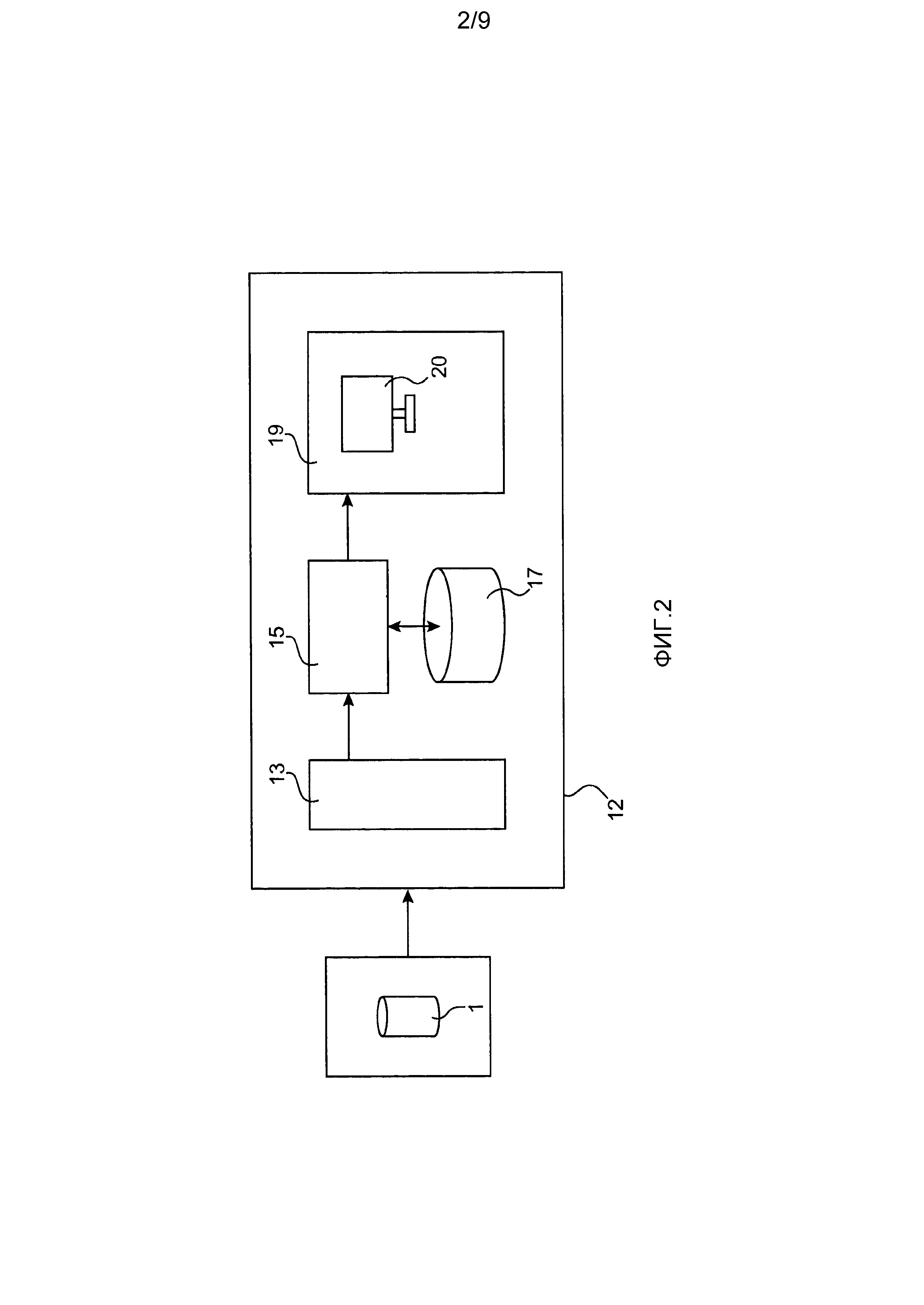

С этой целью на фиг. 2 показана схематично система 12 динамической локализации дефекта, обнаруженного в дефектном изделии 1, согласно изобретению.

Под динамической локализацией дефекта понимается пространственно-временное определение местонахождения дефекта относительно занимаемого изделием 1 пространства и в ряде последовательных моментов его формования. Иными словами, речь идет о пространственной локализации дефекта в изделии 1 в каждый момент его трансформации.

Система 12 локализации включает в себя средства ввода 13 данных, средства обработки 15, средства хранения 17 и средства вывода 19, содержащие средства визуализации 20. Средства обработки 15 позволяют выполнить одну или несколько компьютерных программ, включая кодовые команды программ, сохраняемые в средствах хранения 17 и разработанные для реализации способа динамической локализации дефекта.

Более детально средства обработки 15 выполнены с возможностью моделирования операции формования ковкой изделия согласно набору последовательных моделей изделия.

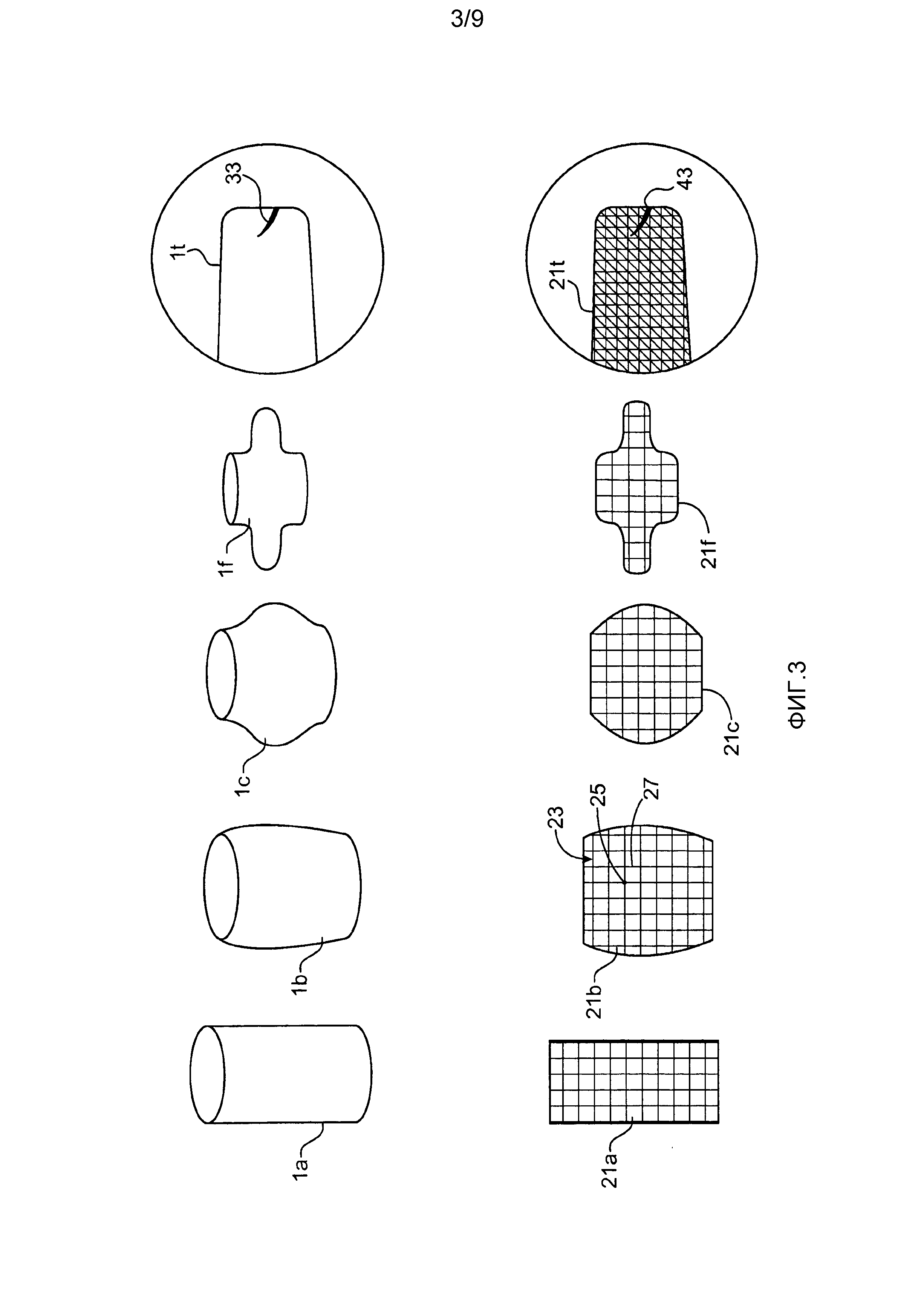

С этой целью на фиг. 3 схематично показан набор последовательных моделей 21а-21t формования изделия 1, содержащий исходную модель 21а, которая представляет заготовку 1а (то есть изделие до ковки), промежуточные модели 21b, 21c, представляющие промежуточные изделия 1b, 1c ковки, и конечную модель 21f, представляющую кованое изделие 1f (то есть конечное изделие после ковки).

Следует отметить, что моделирование может быть выполнено в трех измерениях (3D) или, в случае необходимости, в двух измерениях (2D) для осесимметричных изделий.

Таким образом, средства обработки 15 используются для численного решения уравнений при моделировании деформации изделия 1 под действием кузнечных инструментов 3 в зависимости от параметров ковки, включая, например, поле температуры изделия 1 и инструментов 3, поле давления, коэффициенты теплопередачи, объемную массу изделия 1, поле скорости деформирования и т.д. Эти параметры позволяют получить максимально репрезентативное численное моделирование реальных цеховых операций ковки. Например, коэффициенты теплопередачи позволяют учитывать во время ковочной операции тепло, рассеиваемое изделием 1 в окружающую среду за счет излучения и/или конвекции, и, в частности, когда температура изделия 1 достигает высоких значений (например, порядка 1000°C).

Численное решение осуществляется итерационно, и используются, например, сетки 23 для дискретизации непрерывной геометрической области изделия конечными элементами, описанными вершинами или узлами 25 и ребрами 27. Так, динамическое моделирование методом конечных элементов при каждой итерации или очередном этапе моделирования формирует полигональную сетку 23 (например, треугольную), представляющую изделие 1 на соответствующем этапе ковки.

При установлении дефекта 33 в дефектном изделии 1t производят замер, содержащий данные относительно дефекта 33 (например, размеры и положение дефекта в изделии 1t), и эти данные вносят в систему 12 динамической локализации.

С этой целью используются средства ввода 13 в систему 12 динамической локализации для ввода данных относительно дефекта 33, что позволяет средствам обработки 15 внедрить эквивалент дефекта 33 в модель 21t, соответствующую дефектному изделию 1t.

В частности, средства обработки 15 выполнены с возможностью добавления к первой модели 21t, относящейся к набору моделей 21a-21t операции ковки, отметчик 43 дефекта в зоне, соответствующей области дефекта указанного дефектного изделия 1t для формирования первой отмеченной модели 21t. Иными словами, первая отмеченная модель 21t представляет дефектное изделие 1t в момент установления дефекта.

Предпочтительно зона, связанная с отметчиком 43 дефекта в первой модели 21t, имеет размеры и местонахождение, по существу, аналогичные размерам и местонахождению области дефекта 33 в дефектном изделии 1t.

Средства обработки 15 в связи со средствами визуализации 20 сразу же обеспечивают временное слежение отметчика 43 дефекта в рамках моделирования на основе первой отмеченной модели 21t для диагностирования динамики дефекта 33. Таким образом, распространение дефекта 33 в изделии 1 может прослеживаться, как в перспективе (то есть в направлении течения времени), так ретроспективно (то есть в направлении, обратном течению времени) на основе первой отмеченной модели 21t.

В частности, на каждом текущем этапе моделирования размеры и местонахождение отметчика 43 дефекта могут быть определены в зависимости от элементарных элементов (то есть узлов 25 и/или ребер 27) сетки 23 на текущем этапе.

В качестве примера отметчик 43 дефекта - это контрастный элемент, который представляет дефект 33 по размеру и положению и который может быть интегрирован в полигональную сетку 23 соответствующей модели 21 посредством известного метода типа САО. Например, отметчик 43 дефекта может быть представлен в виде контрастирующего относительно сетки 23 цветного контура, который охватывает поверхность, по существ,у равную поверхности реального дефекта 33, и определен в зависимости от соседних к дефекту 33 узлов 25. Следует отметить, что не представляется необходимым знать ни природу, ни точную форму дефекта 33.

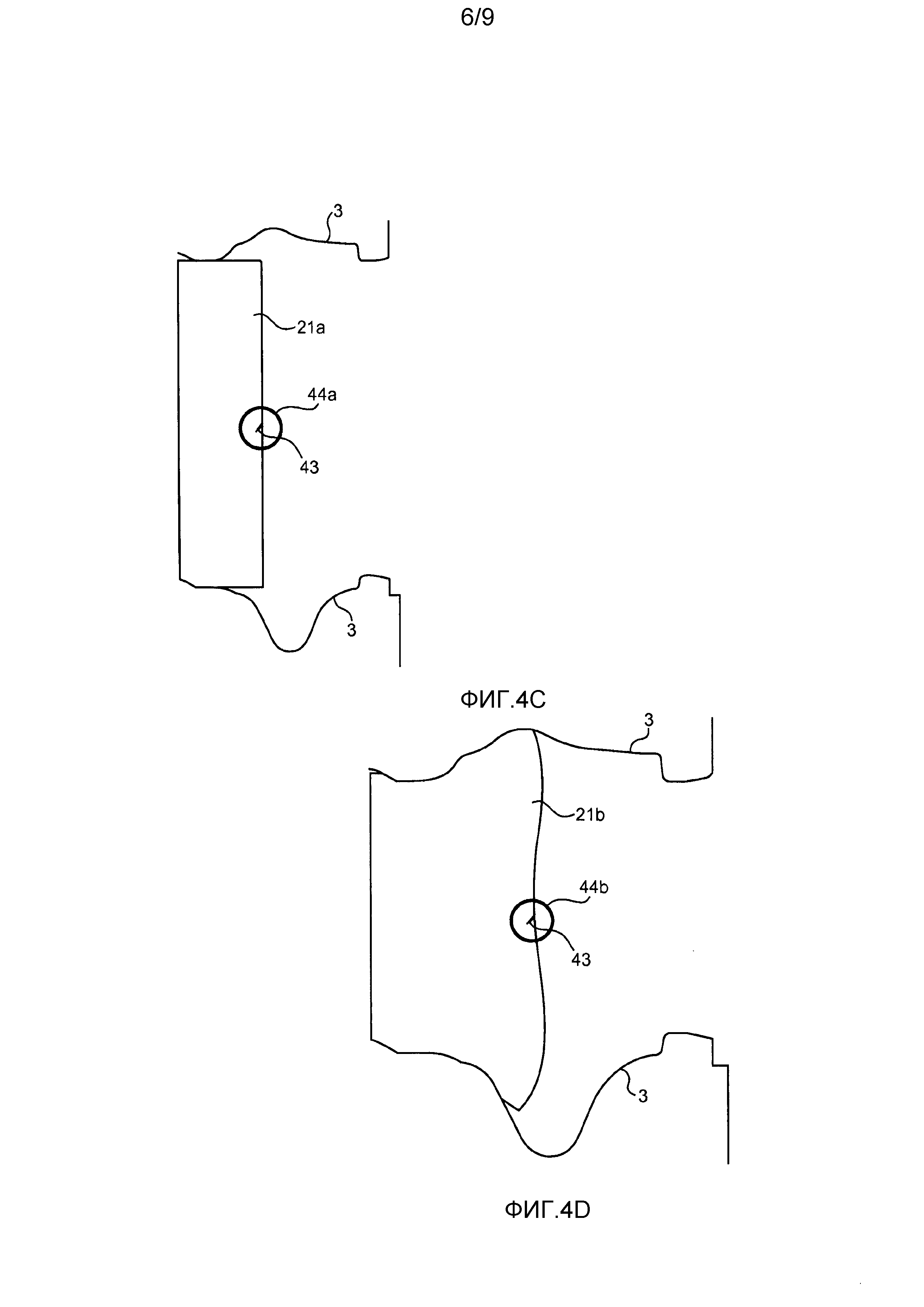

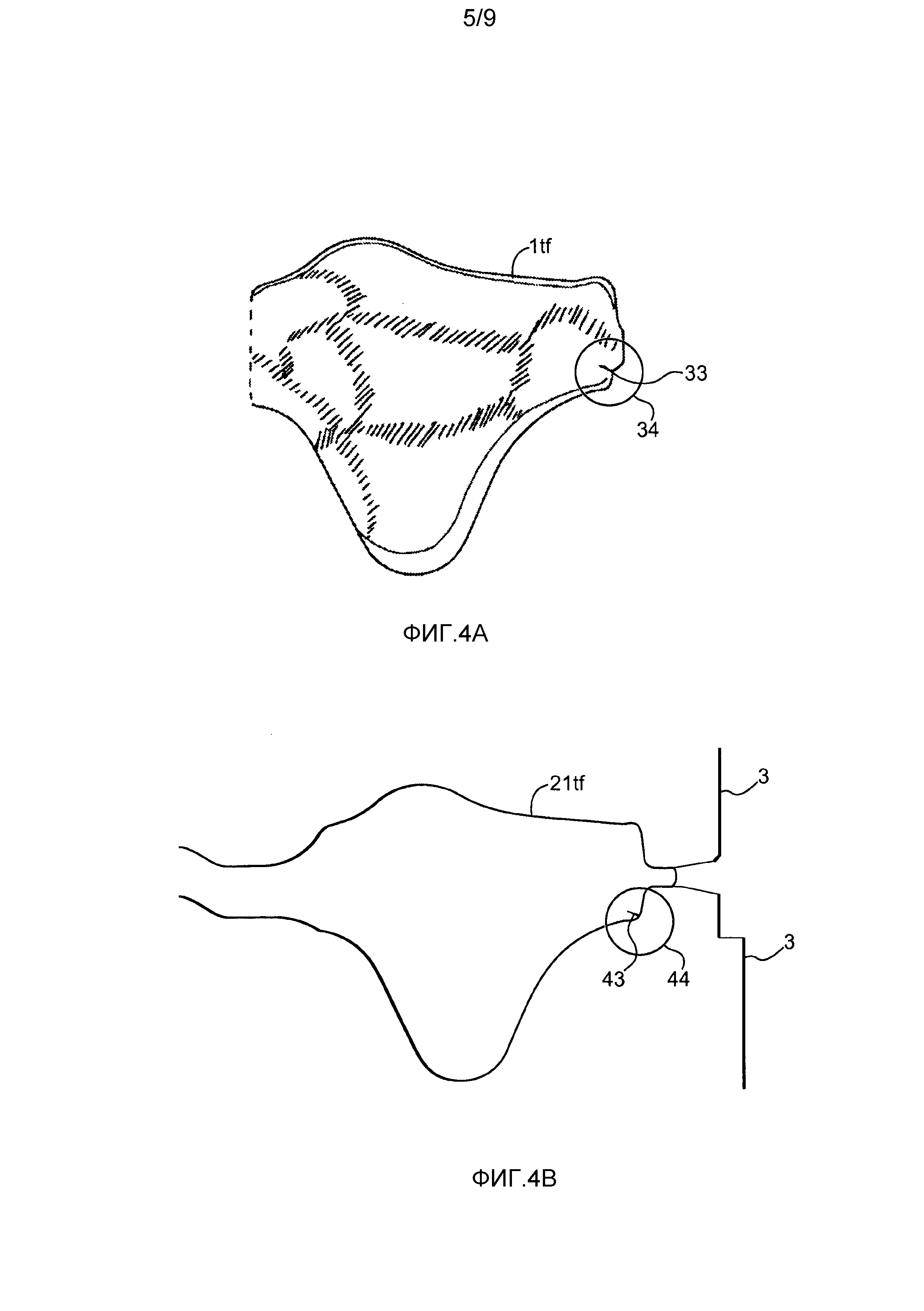

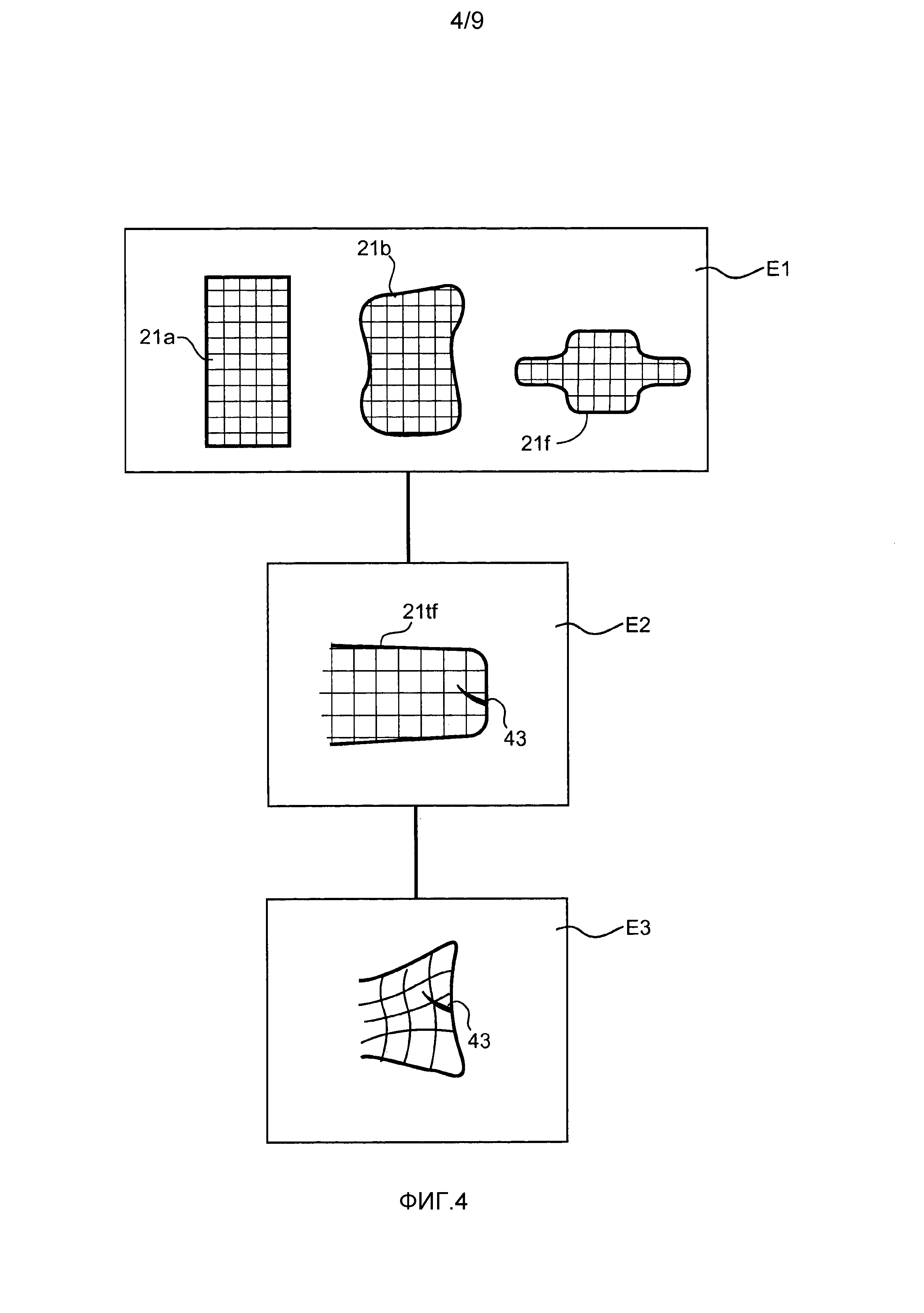

На фиг. 4 и 4A-4D показан способ динамической локализации дефекта, установленного в дефектном изделии, согласно первой предпочтительной форме осуществления изобретения.

Согласно этой форме осуществления первая модель, к которой добавлен отметчик дефекта, соответствует конечной модели 21f, представляющей кованое изделие 1f, так что первая отмеченная модель 21t соответствует конечной отмеченной модели 21tf, представляющей дефектное кованое изделие 1tf.

Действительно, на этапе Е1, средства обработки 15 моделируют операцию формования изделия 1 ковкой согласно последовательным моделям 21a-21f, содержащим исходную модель 21а, соответствующую изделию до ковки (или заготовке) 1а, и конечную модель 21f, соответствующую кованому изделию 1f.

На этапе Е2 после того как дефект был установлен в дефектном кованом изделии (см. фиг. 4А), средства обработки 15 добавляют к конечной модели 21f отметчик 43 дефекта в зоне, соответствующей области дефекта дефектного кованого изделия, для формирования конечной отмеченной модели 21tf (см. фиг. 4В).

Действительно, фиг. 4А представляет пример, иллюстрирующий часть или точнее половину дефектного кованого изделия 1tf, имеющего кованую складку 33 (например, небольшую трещину) на микрографическом срезе изделия 1. Кроме того, на фиг. 4В показана в измерении 2D соответствующая часть конечной отмеченной модели 21tf, в которую интегрирован отметчик 43 дефекта в зоне 44, соответствующей области 34 дефекта дефектного кованого изделия 1tf с фиг. 4А.

На этапе Е3 средства обработки 15 в связи со средствами визуализации 20 обеспечивают временное слежение отметчика 43 дефекта путем реверсирования кинематики (то есть путем реверсирования последовательности моделирования) на основе конечной отмеченной модели 21 tf для идентификации происхождения дефекта дефектного кованого изделия 1tf (см. фиг. 4С и 4D). Это позволяет проследить историю области, подвергнутой дефекту.

Действительно, в ходе моделирования ковки полигональная сетка 23 модели 21, представляющей изделие 1, деформируется с течением времени. Иными словами, относительные положения узлов 25 взаимно изменяются одни относительно других в ходе трансформации. Это влечет изменения в протяженности и локализации отметчика 43 дефекта, определяемого относительно соседних узлов 25, координаты которых известны на каждом этапе моделирования. Таким образом, перемещаясь вспять во времени, можно идентифицировать морфологию, геометрию и локализацию дефекта 33 до расплющивания изделия 1.

Следует отметить, что дефект может происходить от изначального дефекта материала заготовки 1а или дефекта, связанного с параметрами ковки (скорость деформации, температура и т.д.), или геометрического дефекта изделия 1, и/или инструментов 3 формования.

На фиг. 4С показана локализация отметчика 43 дефекта на исходной модели 21а. Это позволяет идентифицировать зону 44а, в которой дефект мог бы быть, если присутствовал в заготовке 1а.

Для идентификации других истоков дефекта используют систему 12 динамической локализации, чтобы локализовать отметчик 43 дефекта на промежуточных моделях, которые могут вызывать дефект.

В качестве примера на фиг. 4D показана локализация отметчика 43 дефекта на промежуточной модели 21b, имеющей частную конфигурацию.

На этой промежуточной модели 21b показано, что отметчик 43 дефекта позиционирован рядом с зоной 44b вогнутости, образованной, как правило, проникновением инструмента 3 в материал изделия 1 для ковки.

Так, вогнутость или анормально выраженный изгиб в этой зоне 44b может быть причиной складки или дефекта 33 в дефектном изделии 1tf. Следует отметить, что увеличение вогнутости может быть вызвано, например, дефектом параллелизма между матрицами или ковочными инструментами 3, и/или плохой центровкой заготовки 1а относительно центра оснастки 3.

При этом важно также моделировать различные сценарии, которые вызывают увеличение вогнутости для диагностирования или проверки: действительно ли вогнутость приводит к этому дефекту 33.

В качестве примера на фиг. 5А-5Е показано моделирование ковки с заготовкой 21а, ось которой сознательно смещена относительно оснасток 3.

На фиг. 5А показана заготовка 21а, центральная ось А1 которой смещена на несколько миллиметров относительно оси симметрии А2 оснасток 3.

На фиг. 5В наглядно показано увеличение вогнутости в зоне 44b изначальной вогнутости, рядом с которой был обнаружен дефект. Это наглядно показывает серьезную опасность образования складки в зоне вогнутости, как показано на фиг. 5С-5Е. В частности, на фиг. 5Е показано, что конечная модель 21f кованого изделия является очень асимметричной.

Так, конфигурация или геометрия ковочного инструмента 3 может быть модифицирована таким образом, что проникновение двух сердечников оснасток 3 в изделие 1 не приводит к образованию вогнутости или что утечка материала осуществляется по-иному с целью уменьшения или устранения вогнутости.

В целом, локализация происхождения дефекта 33 согласно изобретению позволяет моделировать различные результаты или сценарии, которые могут привести к дефекту, в целях его предотвращения.

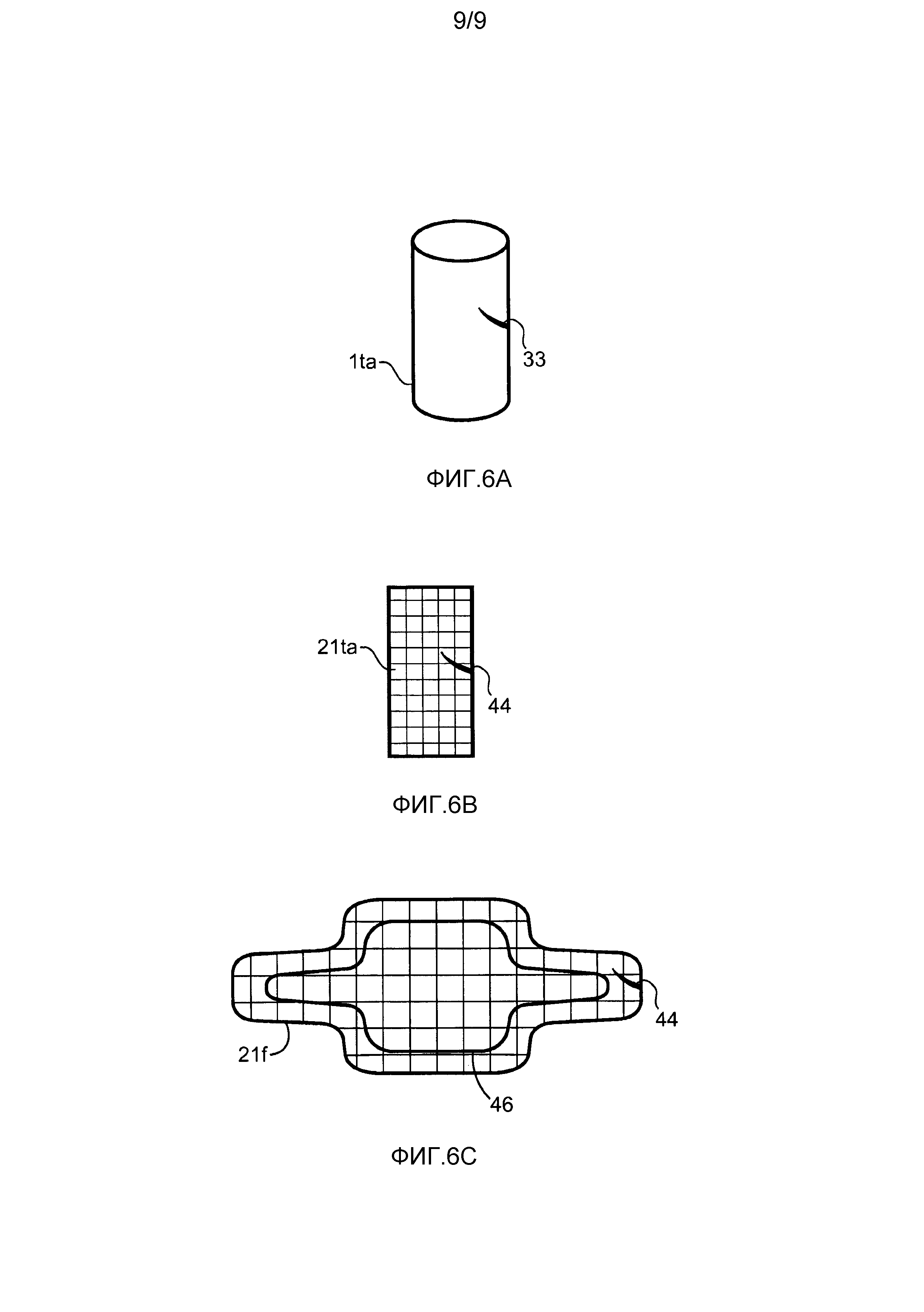

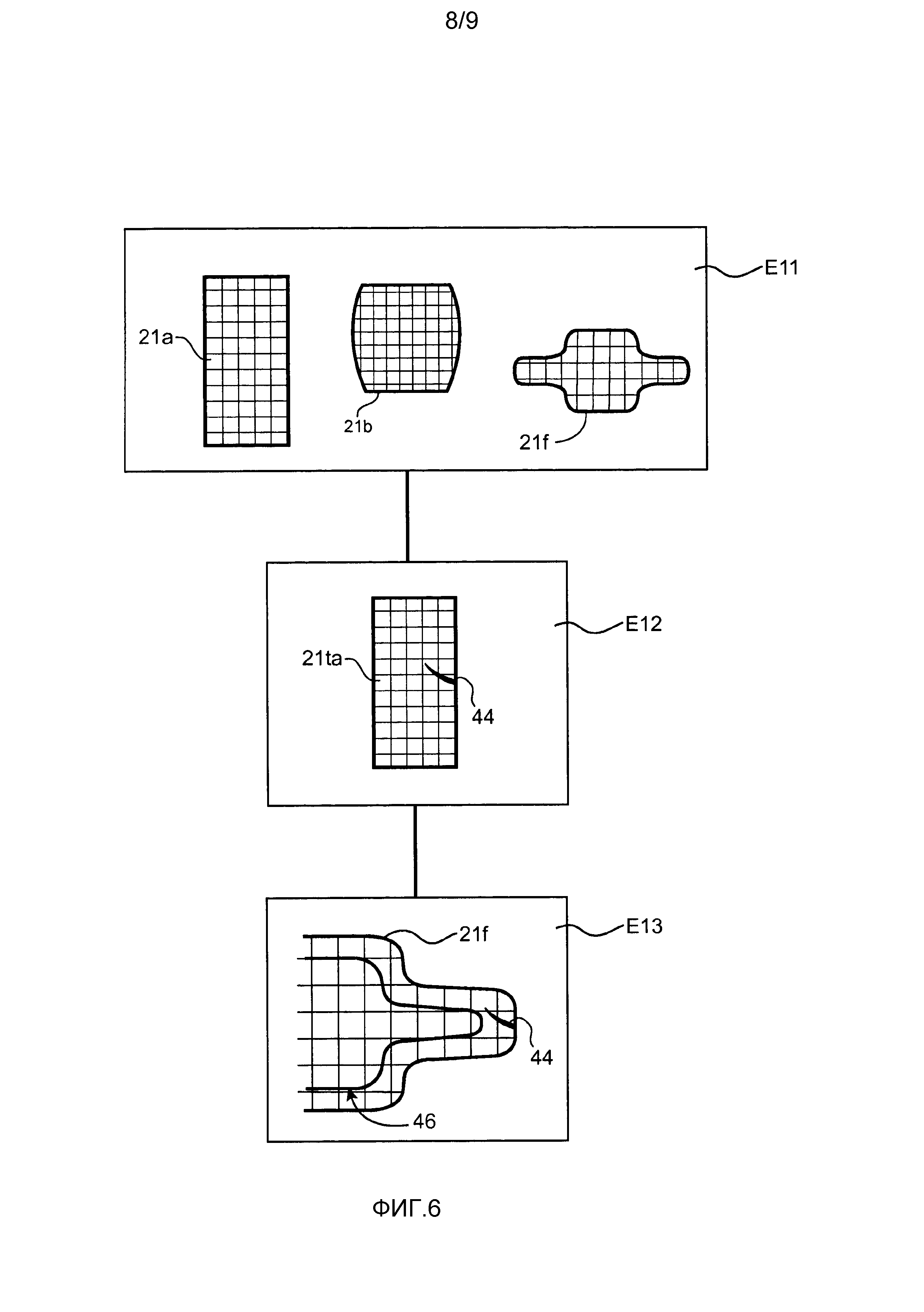

На фиг. 6 и 6А-6С показан способ динамической локализации дефекта, установленного в дефектном изделии, согласно другой форме осуществления изобретения.

Согласно этой форме осуществления первая модель, к которой добавлен отметчик 44, соответствует исходной модели дефекта 21а, представляющей изделие до ковки (заготовку) 1а, так что первая отмеченная модель соответствует исходной отмеченной модели 21ta, представляющей дефектную заготовку 1ta.

На этапе Е11 средства обработки 15 моделируют операцию ковочного формования изделия согласно последовательным моделям, содержащим исходную модель 21а, соответствующую изделию 1а до ковки, и конечную модель 21f, которая соответствует кованому изделию 1f.

На этапе Е12 после установления дефекта 33 в дефектной заготовке 1ta (см. фиг. 6А) средства обработки 15 добавляют к исходной модели 21а отметчик 44 дефекта в зоне, соответствующей области дефекта 33 дефектной заготовки 1ta для формирования исходной отмеченной модели 21ta (см. фиг. 6В).

Действительно, фиг. 6А представляет пример, иллюстрирующий дефектную заготовку 1ta, в которой имеется небольшой дефект 33 на ее поверхности, и фиг. 6В иллюстрирует в 2D исходную отмеченную модель 21ta, в которую интегрирован отметчик 44 дефекта в зоне, соответствующей области дефекта 33 дефектной заготовки 1ta с фиг. 6А.

На этапе Е13 средства обработки 15 в связи со средствами визуализации 20 обеспечивают локализацию отметчика 44 дефекта на конечной модели 21f для проверки: вписан ли дефект в кованом изделии за пределами зоны механической обработки 46 этого кованого изделия. Это обеспечивает экономию изделий путем проверки: будет или не будет кованое изделие после механической обработки находиться под влиянием исходного дефекта 33 в изделии 1ta до ковки.

Фиг. 6С иллюстрирует локализацию отметчика 44 дефекта на конечной модели, а также контур механической обработки 46. Этот пример показывает, что дефект не затрагивает конечное изделие после механической обработки, и, следовательно, исходная заготовка может быть использована.